ما هي العيوب الشائعة للأجزاء المنحنية؟

بصفتي خبيرًا متمرسًا في تصنيع المعادن، أواجه باستمرار مشاكل تتعلق بالأجزاء المنحنية. يُعد فهم العيوب الشائعة في الأجزاء المنحنية أمرًا بالغ الأهمية لضمان إنتاج عالي الجودة وتقليل الهدر. في هذه المقالة، سأناقش العيوب الشائعة التي نواجهها، مثل الالتواء والتشقق والزوايا غير الصحيحة، وأستكشف أسبابها. بتحديد هذه المشاكل مبكرًا، يمكننا تطبيق حلول فعّالة وتحسين... تقنيات الانحناءانضم إليّ بينما نستكشف العيوب الشائعة التي يمكن أن تؤثر على سلامة الأجزاء المنحنية وكيفية معالجتها بشكل فعال.

العيوب الشائعة وتدابير العملية للأجزاء المنحنية

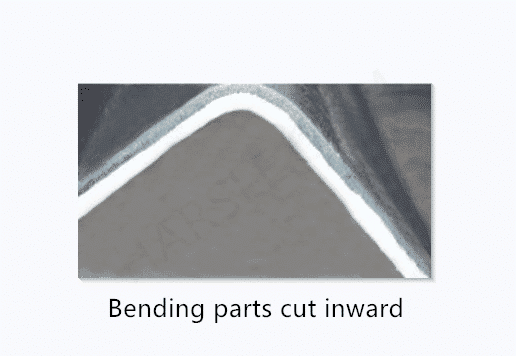

كسر الانحناء: بعد القص أو التقطيع، غالبًا ما تظهر نتوءات أو شقوق دقيقة على حواف المادة. عند الانحناء، تميل المادة إلى تكوين تركيز إجهاد، مما يؤدي إلى كسرها. يوضح الشكل التالي أن قطعة العمل تتكسر عند كسرها، ويحدث التشقق أثناء قصها. الحزام وحزام التدحرج.

والإجراءات الفنية المتخذة لهذا الغرض هي:

①يتم ضمان قطع قطعة العمل بعد القص أو اللكم في اتجاه الانحناء، أي تحت الضغط، كما هو موضح في الشكل، يكون تأثير التشكيل أفضل.

②يتم إزالة النتوءات من قطعة العمل قبل الانحناء، ويمكن طحن الانحناء باستخدام مطحنة يدوية.

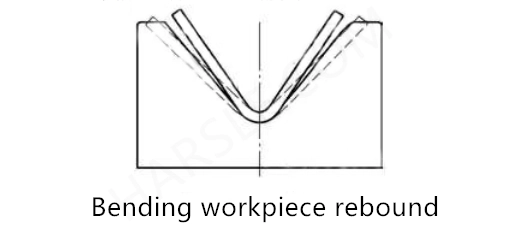

⒉ الارتداد:أثناء عملية ثني المادة المعدنية، يحدث كلٌّ من التشوه البلاستيكي والتشوه المرن في آنٍ واحد. في نهاية الثني، يحدث ارتداد نتيجةً لعودة التشوه المرن، كما هو موضح. تؤثر ظاهرة الارتداد بشكل مباشر على دقة أبعاد قطعة العمل، ويجب التحكم فيها.

والإجراءات الفنية المتخذة لهذا الغرض هي:

①طريقة تعويض الزاوية. إذا كانت قطعة العمل منحنية بزاوية 90 درجة، يمكن اختيار زاوية الفتح السفلية لآلة الثني لتكون 78 درجة.

② مدة الضغط تزيد من فعالية التصحيح. في نهاية الانحناء، يُجرى تصحيح الضغط لإطالة زمن التلامس بين القالب العلوي والأخدود السفلي لآلة الانحناء، مما يزيد من درجة التشوه البلاستيكي عند الزاوية المستديرة للأخدود السفلي، مما يُعزز مقاومة الألياف في منطقة الشد والضغط لارتدادها، مما يُقلل من ارتدادها.

⒊ انتفاخ:بالنسبة لثني الصفائح متوسطة السُمك (سمك t ≥ 6 مم)، يُعدّ الوضع خاصًا. يزداد طول بنية الألياف أثناء عملية الثني بالقرب من خط الثني، مما يُؤدي إلى تشكّل تحدب في الجزء المحدب عند الزاوية المُستديرة. وبملاحظة قطعة العمل في الورشة، يزداد حجم النتوءات المُستديرة مع زيادة سُمك الصفائح. في بعض قطع العمل ذات متطلبات الجودة العالية، تؤثر النتوءات المُستديرة على دقة أبعاد اللحام أو التجميع، وتتطلب إزالتها إجراءات تقنية.

والإجراءات الفنية المتخذة لهذا الغرض هي:

① إذا تم استخدام معدات القطع الساخنة للقطع، فإن الحرفي سوف يصنع قوسًا مقعرًا داخليًا يركز على خط الانحناء مع خط الانحناء كمركز، ويزيل الورقة الزائدة، كما هو موضح في الشكل، حيث R هو القوس. نصف القطر.

② بالنسبة لقطع العمل التي لم تخضع لقطع الصفائح المعدنية، الأجزاء المنحنية يتم طحنها يدويًا بدقة الأبعاد المطلوبة بعد اكتمال الثني. إذا كانت دقة التجميع عالية، فيجب طحن قطعة العمل.

⒋الشريحة:

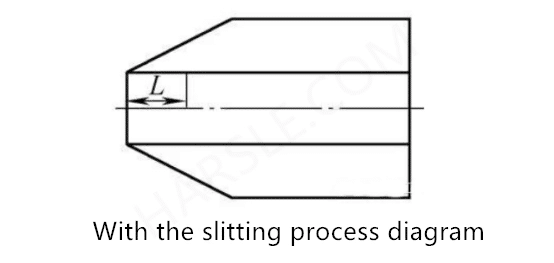

الحالة 1: عند ثني قطعة العمل، لا يكون خط الانحناء وخط حافة القطعة متوازيين، أي أن أحد طرفي الانحناء له نقطة ارتكاز في الأخدود السفلي لآلة الثني، بينما الطرف الآخر لا يحتوي على نقطة ارتكاز. يظهر الشكل قطعة العمل، حيث L هو طول الشق.

②الحالة 2: خط انحناء الانحناء المراد ثنيه يكون موازيًا لخط حافة الأجزاء المنحنية، ولكن لا توجد نقاط ارتكاز على الأخدود السفلي للثني في كلا الطرفين.

والإجراءات الفنية المتخذة لهذا الغرض هي:

① زيادة معالجة الشق.

بالنسبة للحالة 1: يضيف الحرفي شقًا إلى خط القطع على طول اتجاه خط ثني قطعة العمل، والذي يكون طوله قطعة العمل: يكون خط الثني منحرفًا للخارج، وعرض الإزاحة هو نصف عرض الأخدود السفلي لآلة الثني.

②زيادة معالجة الهامش.

في الحالة الثانية: يزيد الحرفي حجم خريطة القطع بحيث تكون الحافة نقطة ارتكاز في الأخدود السفلي لآلة الثني لتحقيق الثني المطلوب. بعد اكتمال عملية الثني، تتم معالجة بدل القطع وفقًا لرسومات المنتج، ويُقصّ فم القطع لتلبية متطلبات جودة المنتج.

⒌ البصمة أو الخدش:عند ثني قطعة العمل، يتم ضغطها بواسطة القالب العلوي والأخدود السفلي لآلة الثني، مما يؤدي إلى درجات متفاوتة من الانبعاج أو الانزلاق. بشكل عام، خشونة سطح أجزاء الفولاذ الكربوني ليست عالية، ولا تؤثر عليها أي عيوب طفيفة.

①بالنسبة لمادة الفولاذ الكربوني، قم بزيادة عرض الأخدود السفلي لزيادة نصف قطر شريحة التشكيل وتقليل ضغط الأخدود السفلي على قطعة العمل.

② بالنسبة لمواد الفولاذ المقاوم للصدأ الخاصة، يُجهّز الثني قبل الثني، ويُوضع الورق على الأخدود السفلي لآلة الثني. إذا كان كلا جانبي قطعة العمل بحاجة إلى حماية، يُمكن فصل قطعة العمل في اتجاه خط الثني. إذا كانت ظروف الإنتاج أفضل، يُمكن استخدام وسادة منع الانبعاج.