كيفية حل مشاكل الختم والانحناء (تحليل وحلول)

فهم Springback

يحدث الارتداد عندما يتجاوز الاسترداد المرن للمادة التشوه البلاستيكي الذي تم تحقيقه أثناء الختم أو عملية الانحناءقد تؤدي هذه الظاهرة إلى أخطاء في الأبعاد، مما يتطلب تعديلات وإعادة تصميم. فهم العوامل المساهمة في ارتداد الارتداد ضروري لحل المشكلات بفعالية.

يعني الارتداد أنه عند إزالة الحمل، يعود شكل الجسم المشوه جزئيًا. شكل وحجم القطعة لا يتوافقان مع شكل وحجم سطح العمل. قالب ختمحجم القطعة لا يقع ضمن نطاق التسامح، مما يؤثر على دقة تجميع المنتج. من الضروري حل مشكلة خطأ المنتج الناتجة عن ظاهرة الارتداد.

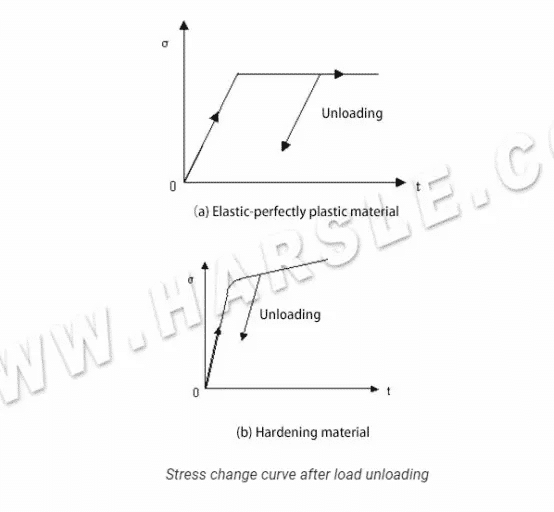

يحدث التشوه البلاستيكي أثناء عملية الختم، ويحدث أيضًا التشوه المرن. بعد تخفيف حمل التشكيل، تعود القطع إلى وضعها الطبيعي إلى حد ما. الارتداد هو التشوه الذي يجب أن ينشأ بعد تشكيل الصفيحة وإخراج القطعة المُشكَّلة من القالب، مما يؤثر على شكلها النهائي. يؤثر مقدار الارتداد بشكل مباشر على الدقة الهندسية لقطعة العمل، وهو أيضًا عيب في التشكيل يصعب التغلب عليه أثناء العملية.

العوامل المؤثرة على ارتداد أجزاء الختم

⑴خصائص المواد تختلف قوة خضوع أجزاء الختم، من الصفائح العادية إلى الصفائح عالية القوة، باختلاف قوة خضوعها. كلما زادت قوة خضوع الصفائح، كان ارتدادها أسهل. عادةً ما تكون مادة أجزاء الصفائح السميكة مصنوعة من صفائح فولاذية كربونية مدرفلة على الساخن أو صفائح فولاذية منخفضة السبائك مدرفلة على الساخن وعالية القوة. بالمقارنة مع الصفائح الرقيقة المدرفلة على البارد، تتميز الصفائح السميكة المدرفلة على الساخن بجودة سطح رديئة، وتفاوتات سمك كبيرة، وخصائص ميكانيكية غير مستقرة، واستطالة أقل.

⑵سمك المادة أثناء عملية التشكيل، يؤثر سُمك الصفيحة بشكل كبير على أداء الانحناء. مع زيادة سُمك الصفيحة، تنخفض ظاهرة الارتداد تدريجيًا. ويرجع ذلك إلى أنه مع زيادة سُمك الصفيحة، تزداد المادة المُشاركة في التشوه البلاستيكي، وبالتالي تزداد مرونة التشوه المُسترد، وبالتالي يصغر الارتداد.

مع التحسين المستمر لمستوى متانة قطع الصفائح المعدنية السميكة، تتفاقم مشكلة دقة أبعاد القطع الناتجة عن ارتداد النابض. يتطلب تصميم القالب، ثم تصحيح أخطاء العملية، فهم طبيعة وحجم ارتداد النابض لاتخاذ التدابير المضادة وخطط العلاج المناسبة.

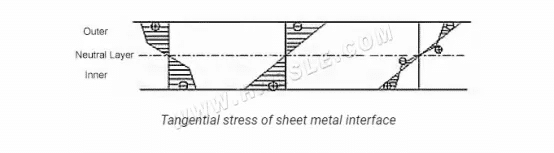

بالنسبة لأجزاء الصفائح المعدنية السميكة، تكون نسبة نصف قطر الانحناء إلى سمك الصفائح صغيرة جدًا بشكل عام، ولا يمكن تجاهل الإجهاد في اتجاه السُمك وتغير إجهاده.

⑶شكل الجزء يختلف ارتداد القطع ذات الأشكال المختلفة اختلافًا كبيرًا. عادةً، تُضاف إلى القطع ذات الأشكال المعقدة سلسلة من التشكيلات لمنع ارتداد القطع عند عدم اكتمال التشكيل. بعض القطع ذات الأشكال الخاصة أكثر عرضة للارتداد، مثل الأصفار على شكل حرف U. بالنسبة للمكونات، يجب مراعاة تعويض ارتداد القطع أثناء عملية التحليل والتشكيل.

⑷زاوية مركز الانحناء كلما زادت زاوية مركز الانحناء، زادت القيمة التراكمية للارتداد، مما يُسبب ارتدادًا خطيرًا. يزداد طول تشوه قطعة الختم بزيادة زاوية مركز الانحناء.

⑸ ملاءمة إزالة القالب أثناء تصميم القالب، من الضروري ترك فجوة ضعف سُمك المادة في الجزء العامل المقابل، بحيث يستقر المنتج في هذه الفجوة. لتحقيق تدفق أفضل للمواد، يجب دراسة أجزاء القالب ومطابقتها بعد معالجتها. خاصةً في قوالب الثني، كلما اتسعت الفجوة بين أجزاء العمل، زاد الارتداد. إذا كان نطاق خطأ سُمك الصفيحة المسموح به أكبر، فسيكون الارتداد أكبر، ولن تُحدد الفجوة بين القوالب بشكل صحيح.

⑹نصف قطر الانحناء النسبي قيمة نصف قطر الانحناء النسبي تتناسب طرديا مع قيمة الارتداد، لذلك كلما كان انحناء جزء الختم أكبر، كلما كان من الصعب ثنيه إلى الشكل المطلوب.

⑺عملية التشكيل عملية التشكيل هي جانب مهم يقيد قيمة مرونتها. وبصفة عامة، فإن تأثير مرونة الانحناء المصحح أفضل من تأثير الانحناء الحر. إذا كان من المقرر تحقيق نفس تأثير المعالجة في إنتاج نفس الدفعة من أجزاء الختم، فإن قوة الانحناء المطلوبة للانحناء التصحيحي تكون أكبر بكثير من تلك المطلوبة للانحناء الحر. لذلك، إذا تم استخدام نفس قوة الانحناء في الطريقتين، فسيكون التأثير النهائي مختلفًا. كلما زادت قوة التصحيح المطلوبة لتصحيح الانحناء، قل ارتداد جزء الختم. ستمتد قوة انحناء التصحيح للألياف على الجانب الخارجي والخارجي لمنطقة التشوه لتحقيق تأثير التشكيل. بعد تفريغ قوة الانحناء، سيتم تقصير الألياف الداخلية والخارجية، ولكن يكون اتجاه الارتداد للجانبين الداخلي والخارجي متعاكسًا بحيث يمكن تخفيف الارتداد الخارجي للختم إلى حد ما.

حلول لختم الزنبرك

⑴تصميم المنتج. أولاً، فيما يتعلق بالمواد، ولتلبية متطلبات المنتج، ينبغي اختيار مواد ذات إنتاجية منخفضة أو زيادة سمكها بشكل مناسب. ثانياً، يؤثر تصميم شكل أجزاء الختم وشكلها بشكل كبير على الزنبرك. في حالة ثني أجزاء الختم المعقدة ذات الأشكال المنحنية، وبسبب الإجهاد المعقد في جميع الاتجاهات، توجد عوامل أخرى مثل الاحتكاك. من الصعب للغاية التخلص من الزنبركات، لذلك عند تصميم شكل المنتج، يمكن استخدام مزيج من عدة أجزاء لحل مشكلة الزنبرك.

⑵تصميم العملية. أولاً، تصميم القالب قبل عملية التشكيل، وإضافة عملية التشكيل المسبق يمكن أن يجعل أجزاء الختم أحادية الاستخدام موزعة على عمليات مختلفة، مما يقلل إلى حد ما من الإجهاد الداخلي أثناء عملية التشكيل، ويحل مشكلة ارتداد القالب. ثانياً، لتقليل الفجوة بين القوالب المقعرة والمحدبة، يمكن تعديل سمك المادة إلى ضعفه تقريبًا لتحقيق أقصى قدر من التوافق بين المادة والقالب. في الوقت نفسه، يمكن أن يقلل تصلب القالب بشكل فعال من ظاهرة تآكل أجزاء الختم.

⑶قوة حامل فارغ. قوة حامل الفراغ: تُعد عملية الختم إجراءً هامًا. من خلال التحسين المستمر لقوة حامل الفراغ، يُمكن تعديل اتجاه تدفق المادة وتحسين توزيع الإجهاد الداخلي لها. تُؤدي زيادة قوة حامل الفراغ إلى تحسين عملية سحب القطعة، وخاصةً الجدار الجانبي وموضع الزاوية R. إذا كان التشكيل كافيًا، فسيتم تقليل فرق الإجهاد الداخلي والخارجي، مما يُقلل من ارتداد الزنبرك.

⑷خرز الرسم. تُستخدم خرزات السحب على نطاق واسع في تكنولوجيا اليوم. ضبط موضع السحب بشكل صحيح يُغيّر اتجاه تدفق المادة بفعالية، ويُوزّع مقاومة التغذية على سطح الضغط بفعالية، مما يُحسّن قابلية تشكيل المادة ويُسهّل عملية التشكيل. يُحسّن ضبط خرزات السحب على الأجزاء ذات الزنبرك تشكيلها، ويُوزّع الضغط بشكل أكثر اتساقًا، ويُقلّل الزنبرك.

America-Miami-Customer-Feeback-1.jpg)

Australia-Customer-Feedback.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Brazil.png)

Russia-Customer-Feedback.jpg)

Serbia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)