عملية ثني الصفائح المعدنية - ثقب الانحناء

في هذه المقالة سوف أناقش الصفائح المعدنية عملية الانحناء ثني الثقوب، مع التركيز على التقنيات والاعتبارات اللازمة لإنشاء انحناءات دقيقة حول الثقوب في الصفائح المعدنية. يُعد فهم كيفية ثني الصفائح المعدنية بفعالية مع مراعاة الثقوب أمرًا بالغ الأهمية لتحقيق أفضل النتائج في التصنيع. سأشارككم رؤيتي حول التحديات التي نواجهها خلال هذه العملية، بالإضافة إلى أفضل الممارسات لضمان الدقة والجودة. انضموا إليّ لنستكشف تعقيدات ثني الثقوب في الصفائح المعدنية وكيفية تحسين كفاءة إنتاجنا الإجمالية.

كيفية تحديد حجم ثقب الانحناء؟

يعتمد حجم فتحة ثني الصفائح المعدنية على موضعها. إذا كانت الفتحة عند تقاطع خطين، يكون سمكها ضعف سمك الصفائح المعدنية. لا يقل الحد الأدنى للسمك عن 1.5 ضعف سمك الصفائح المعدنية. عند ثني صفائح معدنية سميكة، مع مراعاة حجم الثني، يجب تكبير فتحة الثني بشكل مناسب.

عيوب هذه الفتحة: بعد الانحناء، وخاصةً للصفائح السميكة، تكون زاوية انحناء فتحة العملية المصنوعة بهذه الطريقة ضعيفة جدًا من حيث المادة، كما أنها ليست جميلة وسهلة اللحام. في الوقت الحالي، من الضروري تحسين طريقة تصنيع فتحة العملية.

طريقة تحسين حفرة العملية:

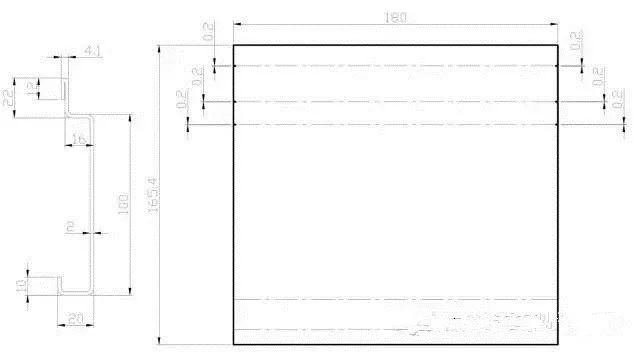

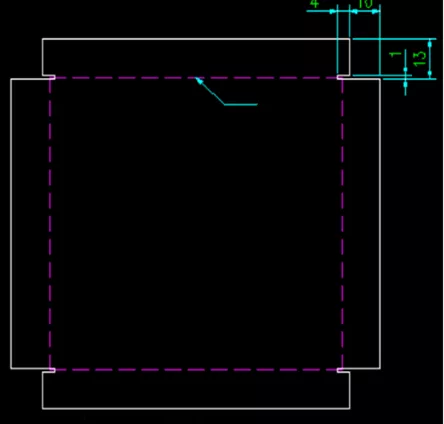

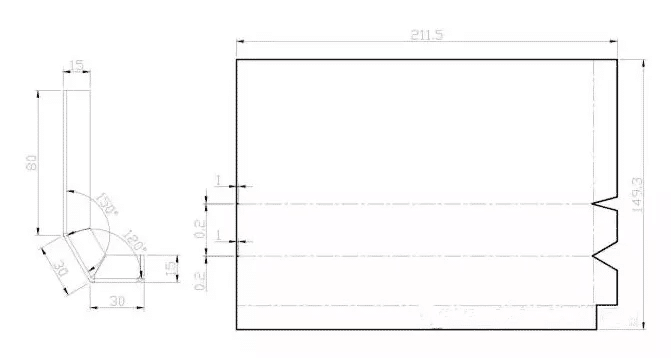

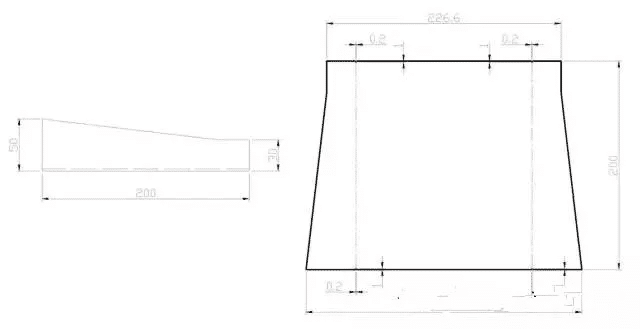

يمكن تحديد ذلك بناءً على حالة لفّ حافة الانحناء، مع مراعاة تجنب سُمك الصفائح وثنيها لتحديد فتحة عملية الصفائح المعدنية. انظر الرسم التوضيحي أدناه:

الصورة أعلاه تظهر: سمك مادة الصفائح المعدنية هو 3 مم، وارتفاع الانحناء لأربعة جوانب هو 15 مم، وصندوق صفائح معدنية مربع.

خطة تحسين حفرة الفن:

تحسين طريقة القطع: هناك طريقتان لقطع الصفائح المعدنية: القطع باستخدام الحاسب الآلي (CNC) والقطع بالليزر. عادةً ما تكون الثقوب في عملية الثني، سواءً كانت دائرية أو مربعة أو طويلة، محدودة بالقالب، مما يصعب إنجازها. الصورة أعلاه لصفائح معدنية بسمك 3 مم، لذا... القطع بالليزر يتم استخدامه.

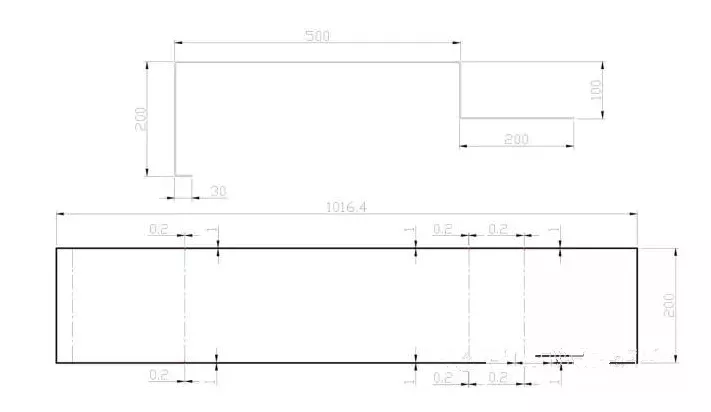

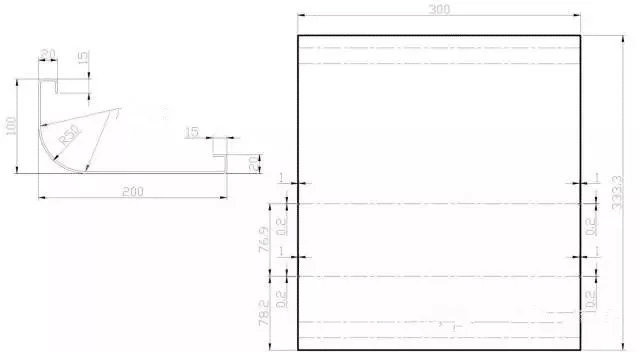

تحسين شكل فتحة العملية: إذا تم عمل فتحة العملية على شكل طويل، فيمكن تجنب المشاكل الجمالية بعد الانحناء.

كيفية تحديد حجم ثقب العملية المستطيل

عادةً ما يكون العرض ١ مم، وهو لا يؤثر على المظهر ولا يُقلل من تشوه انحناء الصفائح المعدنية. طريقة حساب أبعاد العمق: ١٠ مم = ارتفاع الانحناء - ٣ مم، عامل الانحناء ٥؛ ٤ مم = سُمك مادة الصفائح المعدنية +١.

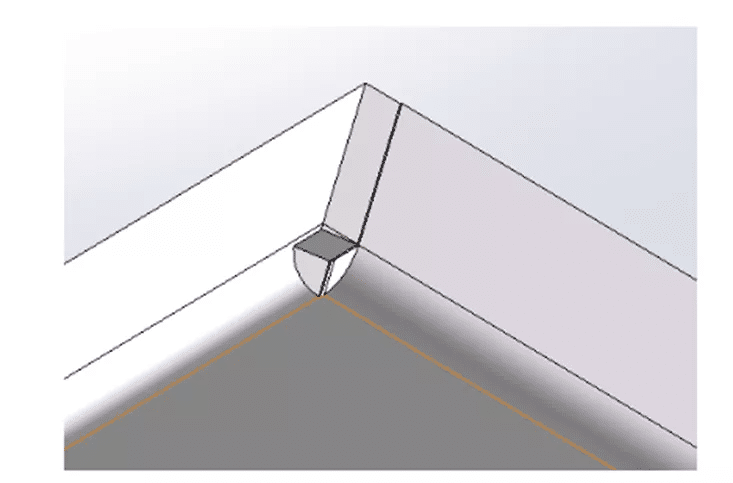

تأثير تحسين حفرة العملية:

بعد ثني وتشكيل قطعة الصفائح المعدنية، لا يتبقى سوى شق ضيق بعرض 1 مم. شاهد الصور ثلاثية الأبعاد:

لماذا تجنب الانحناء والسحب؟

أضرار سحب المادة:

١. يؤثر على حجم الانحناء. أثناء عملية السحب، يتطلب الأمر قوة كبيرة لتمزيق سُمك الصفائح المعدنية بالقوة. اتجاه القوة غير محدد، مما يؤدي إلى تحرك قطعة العمل وإزاحة أبعادها.

٢. قالب الانحناء سهل التلف. كما ذكرنا سابقًا، ستتعرض الزوايا الحادة لقوة كبيرة، مما يتجاوز قدرة تحمل القالب، مما يؤدي إلى التشقق والتلف.

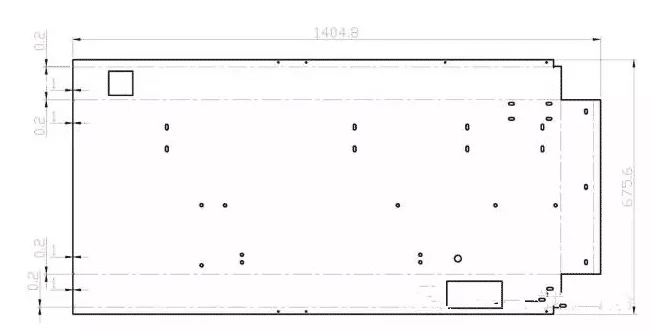

معيار استخدام عملية الانحناء وتحديد المواقع للثقب

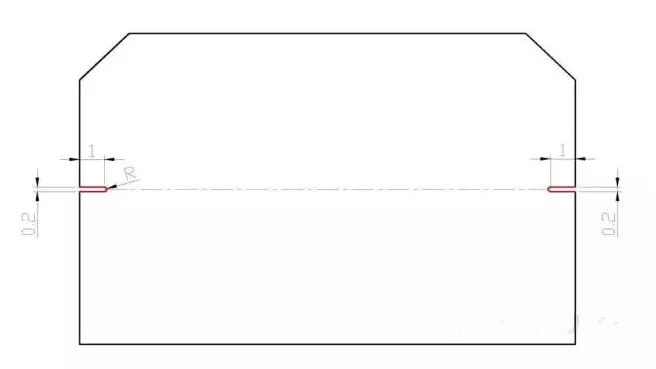

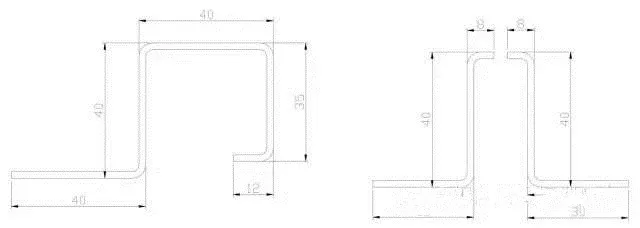

حجم وشكل ثقب العملية:

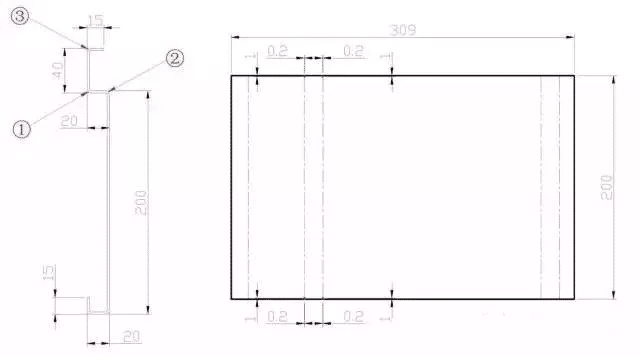

1 عملية تحديد موضع ثني اللوحة الرقيقة، حجم الفتحة هو 1X0.2 مم الجذر R 0.1 مم، مناسب لسمك اللوحة ≤3 مم.

2 ثقب عملية تحديد موضع ثني اللوحة السميكة، حجم الفتحة هو 1X0.4 مم جذر R 0.2 مم، مناسب لسمك اللوحة> 3 مم -6 مم.

نطاق الاستخدام:

1 نوع الزاوية: زاوية الانحناء ليست 90 درجة، ويتم فتح جميع فتحات التموضع في موضع الانحناء، بما في ذلك انحناء الحافة المطوية؛

2. نوع الالتحام: أجزاء المظهر أو أجزاء الالتحام ذات متطلبات الدقة العالية، يتم فتح جميع فتحات الانحناء بفتحات تحديد المواقع؛

3. نوع الحجم الكبير: إذا كان حجم الانحناء أكبر من 200 مم، يتم فتح جميع فتحات التموضع

4. الانحناء المستمر من النوع المعقد المتعدد: الانحناء المستمر للأجزاء المعقدة المتعددة، بدءًا من الانحناء الثالث لإضافة فتحات تحديد المواقع؛

5. نوع تسلسل الانحناء: بالنسبة للأجزاء التي لا يمكن معالجتها وفقًا لتسلسل الانحناء العادي، يتم توفير جميع مواضع الانحناء مع فتحات تحديد المواقع؛

6. نوع الانحناء المتكرر: بسبب محدودية معدات الانحناء، فإن الأجزاء التي تحتاج إلى الانحناء المتكرر تحتوي على جميع فتحات التموضع في موضع الانحناء؛

7. لا يمكن الاتكاء على السدادة: لا يمكن الاتكاء على أجزاء نوع السدادة، ثني وضع جميع فتحات التموضع المفتوحة؛

8. نوع سكة التوجيه: جميع أجزاء نوع سكة التوجيه لها فتحات تحديد المواقع في مواضع الانحناء؛

9. ثقوب تحديد موضع القوس: تحديد موضع الثقوب في نقاط بداية القوس في كلا طرفي القوس؛

10. نوع لوحة السحب: يتم فتح جميع فتحات التموضع في موضع انحناء أجزاء لوحة السحب.

11. نوع حافة الطي: يتم فتح فتحات التموضع عند موضع حافة الأجزاء الشبيهة بالحافة؛ يتم فتح فتحات التموضع حسب موضع الحجم حيث تستمر الحافة في الانحناء.