مركز التوثيق

أدلة وإرشادات تقنية شاملة لمساعدتك على إتقان آلات HARSLE وتحسين كفاءة تشغيل المعادن لديك

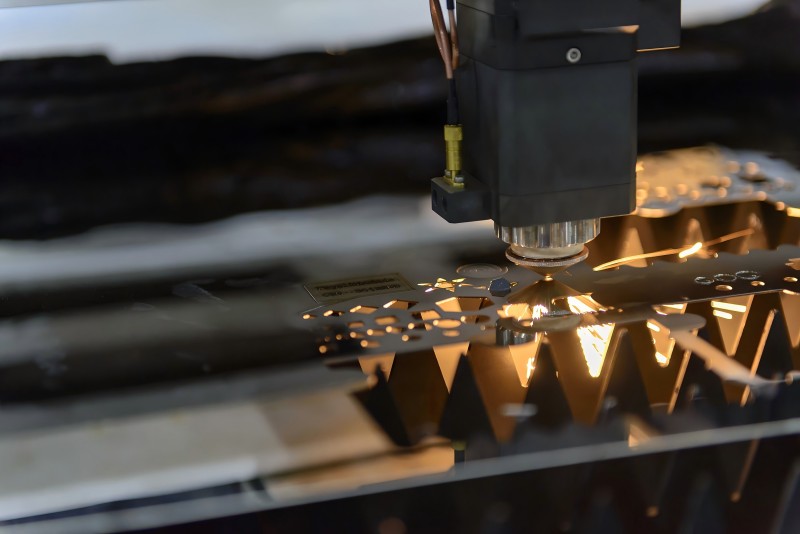

الليزر الليفي مقابل الليزر ثاني أكسيد الكربون: ما هو الفرق؟

ليزر الألياف مقابل ليزر ثاني أكسيد الكربون - إذا كنت تخطط لشراء آلة قطع بالليزر لأعمالك في تصنيع المعادن، فغالبًا ما تتساءل عن الفرق الحقيقي بينهما، وأي نوع هو الأنسب لك. أعلم أن الاختيار بين هاتين التقنيتين قد يبدو صعبًا، فكل منهما يتميز بمزايا فريدة تختلف باختلاف تطبيقك. في هذه المقالة، سأشرح الفروقات الأساسية بوضوح، مع تسليط الضوء على نقاط قوتها، وتطبيقاتها المناسبة، واحتياجات صيانتها. هدفي هو تبسيط عملية اتخاذ القرار ومساعدتك على اختيار حل القطع بالليزر الأنسب لأعمالك بثقة.

كيف تعمل ليزرات الألياف وليزر ثاني أكسيد الكربون

شرح تقنية الليزر الليفي

ليزر الألياف تُولّد أشعة الليزر باستخدام تقنية الألياف البصرية، التي تُضخّم أشعة الليزر داخل الألياف الضوئية المُشبّعة بعناصر أرضية نادرة مثل الإيتربيوم. تُنتج هذه الألياف شعاع ليزر عالي الكثافة يقطع وينقش مواد مختلفة بفعالية، وخاصةً المعادن العاكسة مثل الألومنيوم والنحاس والنحاس الأصفر. بفضل كفاءتها الكهربائية العالية وجودة شعاعها الأفضل، أصبحت ليزرات الألياف الخيار الأمثل في عمليات قطع المعادن الدقيقة.

فهم تقنية ليزر ثاني أكسيد الكربون

من ناحية أخرى، تُنتج ليزرات ثاني أكسيد الكربون أشعة ليزر من خلال مزيج من غاز ثاني أكسيد الكربون والهيليوم والنيتروجين، مُحفَّزة كهربائيًا لإنتاج ضوء الأشعة تحت الحمراء. تتميز أنظمة ليزر ثاني أكسيد الكربون عادةً بكفاءتها في قطع المواد السميكة، وتوفر إمكانيات معالجة متعددة، بما في ذلك المواد غير المعدنية مثل البلاستيك والخشب والأكريليك والزجاج والأقمشة. وقد أصبحت هذه الأنظمة المعيار الموثوق به في مجال القطع بالليزر لسنوات عديدة، بفضل موثوقيتها وتعدد استخداماتها وجودتها الثابتة.

ليزر الألياف مقابل ليزر ثاني أكسيد الكربون: مقارنة أداء القطع

| ميزة | ليزر ثاني أكسيد الكربون | ليزر الألياف |

| وسط الليزر | غاز ثاني أكسيد الكربون | الألياف البصرية المخدرة |

| الطول الموجي | ~10.6 ميكرومتر (الأشعة تحت الحمراء) | ~1.06 ميكرومتر (الأشعة تحت الحمراء القريبة) |

| جودة الشعاع | جودة شعاع أقل | جودة شعاع عالية |

| سرعة القطع | أبطأ، وخاصة على المواد الرقيقة | أسرع، وخاصة على المعادن |

| كفاءة | 10-20% | 25-30% أو أعلى |

| القدرة المادية | الأفضل للمواد غير المعدنية، يمكنه قطع المعادن | الأفضل للمعادن، استخدام محدود للمواد غير المعدنية |

| صيانة | محاذاة وتنظيف أعلى وأكثر تكرارًا | صيانة أقل وأقل |

| التكلفة الأولية | أدنى | أعلى |

| تكلفة التشغيل | أعلى | أدنى |

| مقاس | أكبر وأكبر حجمًا | أكثر إحكاما |

| التطبيقات | القطع والنقش غير المعدني والطبي | قطع المعادن، ووضع العلامات، واللحام |

سرعة القطع والكفاءة

بشكل عام، تقطع ليزرات الألياف المعادن الرقيقة أسرع بكثير من ليزرات ثاني أكسيد الكربون ذات مستويات الطاقة المكافئة. عند قطع مواد أرق، مثل صفائح الفولاذ المقاوم للصدأ التي يقل سمكها عن 5 مم، ليزر الألياف تتفوق ليزرات الألياف بشكل ملحوظ على ليزرات ثاني أكسيد الكربون، حيث توفر سرعات معالجة أعلى وتكاليف تشغيل أقل. إذا كانت الإنتاجية والسرعة في معالجة المعادن الرقيقة من أولويات إنتاجك، فإن ليزرات الألياف هي الخيار الأمثل.

السُمك وتوافق المواد

على الرغم من هيمنة ليزرات الألياف على معالجة المعادن الرقيقة، إلا أن ليزرات ثاني أكسيد الكربون لا تزال تتمتع بمزايا في قطع المواد السميكة. إذ غالبًا ما يحقق ليزر ثاني أكسيد الكربون تشطيبات أكثر نعومة وجودة حواف أفضل على صفائح المعادن السميكة (أكثر من 8 مم). علاوة على ذلك، إذا كانت شركتك تُعالج مجموعة واسعة من المواد غير المعدنية مثل الأكريليك أو الخشب، فإن ليزر ثاني أكسيد الكربون هو الحل الأمثل عادةً.

تكاليف التشغيل والصيانة

استهلاك الطاقة وكفاءتها

تتميز ليزرات الألياف بكفاءة كهربائية أعلى بكثير (حوالي 30-50%) مقارنةً بليزرات ثاني أكسيد الكربون (حوالي 8-15%). هذا الفارق الكبير في الكفاءة يعني أن ليزرات الألياف تستهلك كهرباء أقل، مما يؤدي إلى انخفاض كبير في تكاليف التشغيل مع مرور الوقت. ولا يقتصر انخفاض استهلاك الطاقة على توفير المال فحسب، بل يُسهم أيضًا بشكل إيجابي في تحقيق أهداف الاستدامة البيئية.

متطلبات الصيانة

تتطلب ليزرات الألياف الحد الأدنى من الصيانة نظرًا لتصميمها الصلب، فلا حاجة لمرايا أو بصريات أو غازات لاستبدالها أو تعديلها بانتظام. في المقابل، تتطلب ليزرات ثاني أكسيد الكربون عناية مستمرة، تشمل التنظيف المتكرر واستبدال المرايا والعدسات وإعادة تعبئة الغاز. وبالتالي، فإن صيانة ليزر ثاني أكسيد الكربون عادةً ما تكون أكثر تكلفةً واستهلاكًا للوقت والجهد.

ملاءمة التطبيق واتجاهات الصناعة

التطبيقات المثالية لليزر الألياف

تُعد ليزرات الألياف مثاليةً لمحلات تشكيل المعادن المتخصصة في القطع الدقيق للمواد العاكسة والرقيقة، مثل الفولاذ المقاوم للصدأ والنحاس الأصفر والألومنيوم والتيتانيوم. وهي مناسبةٌ بشكل خاص للصناعات التي تُقدّر الإنتاج عالي السرعة والكميات الكبيرة، مثل صناعة السيارات والإلكترونيات ومكونات الطائرات والأجهزة الطبية.

التطبيقات المثالية لليزر ثاني أكسيد الكربون

تظل ليزرات ثاني أكسيد الكربون حلولاً ممتازة للشركات التي تحتاج إلى تنوع في الاستخدامات والقدرة على معالجة مواد أكثر سمكًا وتنوعًا. تشمل التطبيقات التي غالبًا ما تُفضّل ليزرات ثاني أكسيد الكربون النماذج الأولية الصناعية، وتصنيع اللافتات، وقطع الأكريليك، والنجارة، والتغليف، وتصنيع المواد البلاستيكية المتخصصة.

الأسئلة الشائعة

ليزر الألياف مقابل ليزر ثاني أكسيد الكربون - أيهما يتمتع بعمر أطول؟

عادةً ما تتمتع ليزرات الألياف بعمر افتراضي أطول من ليزرات ثاني أكسيد الكربون. يمكن أن تدوم مصادر ليزر الألياف حتى 100,000 ساعة تشغيل، بينما تدوم أنابيب ليزر ثاني أكسيد الكربون عادةً ما بين 20,000 و30,000 ساعة قبل الحاجة إلى استبدالها.

هل تعتبر ألياف الليزر أفضل لقطع المعادن العاكسة؟

نعم، تعتبر ليزرات الألياف أكثر ملاءمة لقطع المعادن العاكسة مثل الألومنيوم والنحاس والنحاس الأصفر بسبب طولها الموجي الأقصر، والذي يمتص بكفاءة في هذه المواد العاكسة.

هل يمكنني قطع المواد غير المعدنية باستخدام ليزر الألياف؟

بشكل عام، لا يُنصح باستخدام ليزر الألياف للمواد غير المعدنية. أما ليزر ثاني أكسيد الكربون، فهو أكثر ملاءمةً للتعامل مع مواد مثل البلاستيك والزجاج والخشب والأكريليك، لأن طوله الموجي الأطول يُمتص بفعالية أكبر بواسطة الأسطح غير المعدنية.

ما هو الليزر الذي يتمتع بتكاليف صيانة أقل؟

تتميز ليزرات الألياف عمومًا بتكاليف صيانة أقل بكثير. فتقنية الحالة الصلبة فيها، وغياب المرايا البصرية وغرف الغاز، تُقلل من الصيانة الدورية، مما يُؤدي إلى انخفاض التكاليف على المدى الطويل مقارنةً بليزرات ثاني أكسيد الكربون.

خاتمة

عند الاختيار بين ليزر الألياف وليزر ثاني أكسيد الكربون، ضع في اعتبارك بعناية تطبيقك الخاص وميزانيتك وتكاليف التشغيل على المدى الطويل. يتميز ليزر الألياف بسرعة وكفاءة عالية وتكاليف صيانة منخفضة، مما يجعله مثاليًا لتصنيع المعادن بكميات كبيرة، وخاصةً المعادن الرقيقة والعاكسة. في المقابل، يوفر ليزر ثاني أكسيد الكربون تنوعًا لا مثيل له للشركات التي تقطع المعادن السميكة ومجموعة متنوعة من المواد غير المعدنية.

هل لا تزال لديك أسئلة أو تحتاج إلى نصائح مخصصة لتطبيقات تشغيل المعادن الخاصة بك؟ لا تتردد في التواصل مع فريق HARSLE، فنحن هنا لمساعدتك في العثور على حل القطع بالليزر الأمثل لأعمالك.