قالب ثني شائع لآلة الثني

بصفتي محترفًا متمرسًا في صناعة المعادن، فقد عملت على نطاق واسع مع مختلف الأدوات والمعدات، بما في ذلك آلات الثني. أحد الجوانب الأساسية لتحقيق ثنيات دقيقة هو اختيار المعدات المناسبة، وخاصةً الشائعة منها. قوالب الانحناء لآلات الثني. في هذه المقالة، سأشارككم رؤىً حول أنواع قوالب الثني المختلفة، وتطبيقاتها، وكيف يُمكن لكل قالب أن يُعزز كفاءة ودقة عمليات الثني. بفهم هذه القوالب الشائعة، يُمكنكم اتخاذ قرارات مدروسة تُؤدي إلى نتائج أفضل في مشاريع التصنيع الخاصة بكم. هيا بنا نغوص في عالم قوالب الثني!

1. قالب الانحناء الشائع

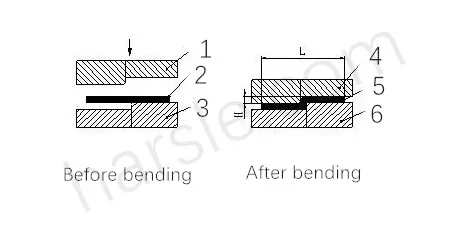

مستخدمة بشكل شائع قوالب الانحناءكما هو موضح أدناه. لإطالة عمر القالب، صُممت الأجزاء بزوايا مستديرة قدر الإمكان.

ارتفاع الحافة صغير جدًا، أي أن استخدام قالب الانحناء يكون أيضًا غير مناسب للتشكيل، وعادةً ما يكون ارتفاع الحافة L ≥ 3t (بما في ذلك سمك الجدار).

طريقة معالجة الخطوات.

بعض درجات الصفائح المعدنية منخفضة الارتفاع على شكل حرف Z تكون منحنية، وغالبًا ما يستخدم مصنعو المعالجة قوالب بسيطة للمعالجة على آلات التثقيب أو المكابس الهيدروليكية. يمكن معالجة الدفعات على آلة الثني باستخدام القالب التفاضلي، كما هو موضح في الشكل التالي. مع ذلك، يجب ألا يكون الارتفاع H مرتفعًا جدًا، وعادةً ما يكون (0 ~ 1.0) طن. إذا كان الارتفاع (1.0 ~ 4.0) طن، فيجب مراعاة شكل قالب هيكل التحميل والتفريغ وفقًا للحالة الفعلية.

يمكن تعديل ارتفاع خطوة التشكيل بإضافة فاصل. لذلك، يُمكن تعديل ارتفاع H بشكل عشوائي. مع ذلك، هناك عيب آخر، وهو صعوبة ضمان طول L، وصعوبة ضمان عمودية الجانب الرأسي. إذا كان ارتفاع H كبيرًا، يُنصح بثني القالب.

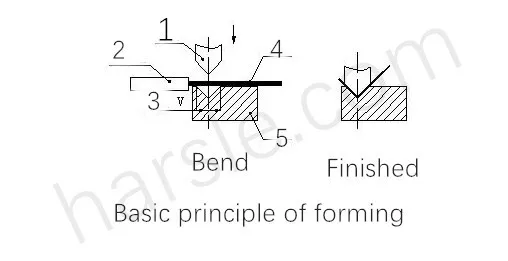

تنقسم آلات الثني إلى نوعين: آلات ثني عادية وآلات ثني CNC. نظرًا لمتطلبات الدقة العالية وعدم انتظام شكل الثني، يتم عادةً ثني صفائح معدات الاتصالات باستخدام آلات ثني رقمية. يعتمد المبدأ الأساسي على استخدام سكين الثني (القالب العلوي) والأخدود على شكل حرف V لآلة الثني. يتم ثني وتشكيل أجزاء الصفائح المعدنية باستخدام القالب.

المزايا: تثبيت مريح، وتحديد المواقع بدقة، وسرعة معالجة سريعة؛

العيوب: الضغط صغير، ولا يمكن معالجة سوى التشكيل البسيط، والكفاءة منخفضة.

المبدأ الأساسي للتشكيل

المبدأ الأساسي للتشكيل يظهر في الشكل أدناه:

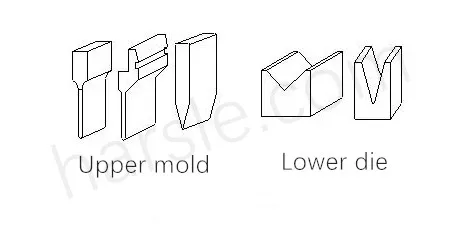

سكين الانحناء (القالب العلوي)

شكل سكاكين الثني كما هو موضح في الشكل أدناه. تعتمد المعالجة بشكل أساسي على شكل قطعة العمل. يتميز شكل سكاكين الثني لدى مصنعي المعالجة العامة بكبر حجمه، خاصةً لدى المصنعين ذوي التخصص العالي، مما يسمح لهم بمعالجة أنواع معقدة من الثني. تتوفر سكاكين ثني مصممة حسب الطلب بأشكال ومواصفات متعددة.

يتم تصميم القالب السفلي بشكل عام باستخدام V = 6t (t هو سمك المادة).

هناك العديد من العوامل التي تؤثر على عملية الثني، بما في ذلك نصف قطر قوس القالب العلوي، والمادة، وسمك المادة، ومتانة القالب السفلي، وحجمه. ولتلبية احتياجات المنتجات، قام المُصنِّع بتسلسل قالب الثني لضمان سلامة آلة الثني. يجب أن يكون لدينا فهم عام لقالب الثني الحالي أثناء عملية التصميم الهيكلي. انظر الجزء العلوي على اليسار والجزء السفلي على اليمين.

المبدأ الأساسي لتسلسل عملية الانحناء:

(1) الانحناء من الداخل إلى الخارج؛

(2) الانحناء من الصغير إلى الكبير؛

(3) أولاً، ثني الشكل الخاص ثم ثني الشكل العام؛

(4) بعد تشكيل العملية السابقة، فإنها لا تؤثر أو تتداخل مع العملية اللاحقة.

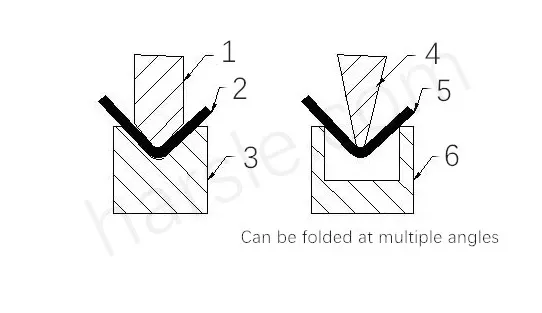

الشكل الحالي للانحناء هو بشكل عام كما هو موضح أدناه:

2. نصف قطر الانحناء

عند ثني الصفائح المعدنية، يلزم تحديد نصف قطر انحناء مناسب، ويجب ألا يكون كبيرًا جدًا أو صغيرًا جدًا، ويجب اختياره بدقة. إذا كان صغيرًا جدًا، فسيؤدي ذلك إلى تشقق الانحناء، مما يسهل ارتداده.

بالنسبة لألواح الفولاذ منخفضة الكربون العادية، وألواح الألومنيوم المقاومة للصدأ، وألواح النحاس، وألواح النحاس، وما إلى ذلك، فإن الانحناء 0.2 لا يمثل مشكلة، ولكن بالنسبة لبعض الفولاذ عالي الكربون، والألمنيوم الصلب، والألمنيوم شديد الصلابة، فإن هذا الانحناء يمكن أن يتسبب في كسر الانحناء أو تشقق أنف الثور.

3. الانحناء للخلف

زاوية الارتداد Δα=ba

حيث b هي الزاوية الفعلية لقطعة العمل بعد الارتداد؛

أ- زاوية القالب.

زاوية الارتداد

العوامل المؤثرة على الارتداد والإجراءات المتبعة للحد من الارتداد.

(1) الخصائص الميكانيكية للمادة زاوية الارتداد تتناسب طرديًا مع نقطة الخضوع للمادة وتتناسب عكسيًا مع معامل المرونة E. بالنسبة لأجزاء الصفائح المعدنية ذات متطلبات الدقة العالية، من أجل تقليل الارتداد، يجب أن تكون المادة من الفولاذ منخفض الكربون قدر الإمكان، وليس الفولاذ عالي الكربون والفولاذ المقاوم للصدأ.

(٢) كلما زاد نصف قطر الانحناء النسبي r/t، قلّت درجة التشوه، وزادت زاوية الارتداد Δα. وهذا مفهوم بالغ الأهمية. يجب اختيار زوايا الانحناء المستديرة للصفائح المعدنية بأصغر حجم ممكن، مما يضمن دقة عالية. وبشكل خاص، يجب تجنب تصميم أقواس كبيرة قدر الإمكان. وكما هو موضح في الشكل أدناه، تواجه هذه الأقواس الكبيرة صعوبة كبيرة في الإنتاج ومراقبة الجودة.

توسيع مبدأ الحساب:

١. أثناء عملية الانحناء، تتعرض الطبقة الخارجية لإجهاد شد، بينما تتعرض الطبقة الداخلية لإجهاد انضغاطي. طبقة الانتقال بين الشد والضغط ليست محايدة ولا ضغط. الطبقة المحايدة في طور الانحناء. يبقى طولها كما كان قبل الانحناء، لذا تُعتبر الطبقة المحايدة معيارًا لحساب طول الجزء المنحني.

٢. يرتبط موضع الطبقة المحايدة بدرجة التشوه. عندما يكون نصف قطر الانحناء كبيرًا وزاوية الانحناء صغيرة، تكون درجة التشوه صغيرة، وتقع الطبقة المحايدة بالقرب من مركز سمك الصفيحة. عندما يصغر نصف قطر الانحناء، تزداد زاوية الانحناء. عندما يكون كبيرًا، تزداد درجة التشوه، وتتحرك الطبقة المحايدة تدريجيًا نحو الجانب الداخلي لمركز الانحناء. يُشار إلى المسافة من الطبقة المحايدة إلى داخل الصفيحة بالرمز λ.

من ناحية أخرى، مع ظهور تكنولوجيا الكمبيوتر وشعبيتها، من أجل الاستفادة بشكل أفضل من التحليل القوي وقوة الحوسبة لأجهزة الكمبيوتر، يستخدم الناس بشكل متزايد التصميم بمساعدة الكمبيوتر، ولكن عندما تحاكي برامج الكمبيوتر ثني الصفائح المعدنية أو تكون هناك حاجة إلى طريقة حسابية عند التوسع لمحاكاة العملية بدقة.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)