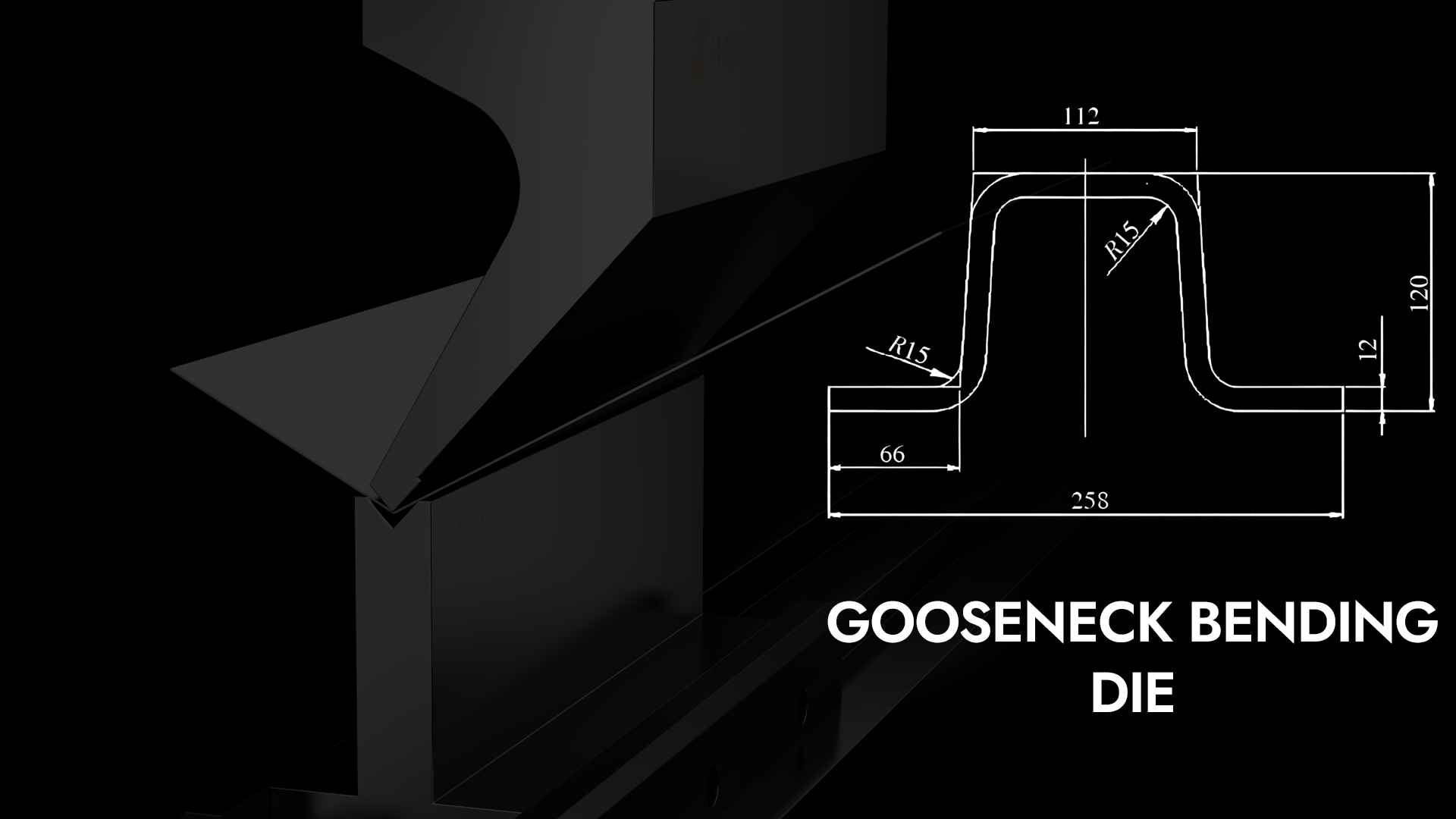

تصميم قالب ثني عنق الإوزة وتحليل الكثافة

مع التطبيق الواسع النطاق لـ قالب ثني عنق الإوزة في مجال الختم، انخفضت تكلفة تصنيع القطع المنحنية بشكل كبير. في الوقت نفسه، أصبحت مشكلة تلف القالب أثناء استخدام قالب الانحناء ذي العنق الإوزي مشكلة شائعة في ورش الإنتاج، ويعود ذلك إلى ضعف تصميم القالب وهيكله غير المناسب.

1. تحليل عملية الأجزاء

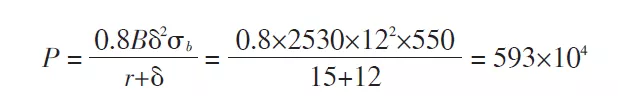

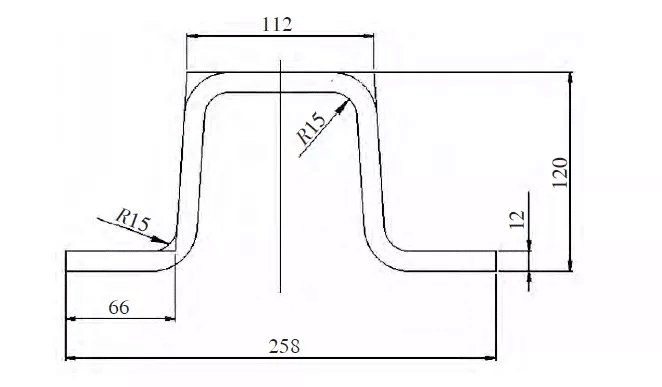

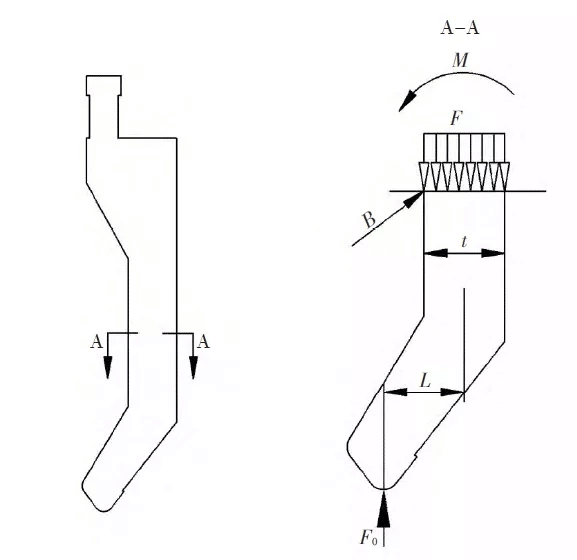

باستخدام العمود الجانبي لعربة شحن السكك الحديدية كمثال، فإن عملية التصميم وتحليل القوة لـ قالب ثني عنق الإوزة مُوَصَّفٌ بِتَفَصُّل. يُظهِر الشكل 1 المقطع العرضي للعمود الجانبي لعربة السكك الحديدية المُصَدَّرة. سُمكها 12 مم. المادة المستخدمة هي Q450NQR1. يبلغ طول الفولاذ عالي القوة والمقاوم للتآكل المُصَنَّع لعربات السكك الحديدية 2530 مم. تسلسل العملية هو: السفع بالرمل، الطلاء ← القطع ← القطع ← التسوية ← الانحناء ← التخزين.

كما هو موضح في الشكل 2، تنقسم عملية الانحناء إلى 4 خطوات. خلال عملية الانحناء في الخطوة 4، يلعب وضع انحناء عنق الإوزة دورًا مهمًا. لذلك، في عملية تصميم قالب انحناء عنق الإوزة، يتم تصميم معلمات قالب انحناء عنق الإوزة بشكل أساسي وفقًا للخطوة 4.

2. حساب قوة الانحناء

P——إجمالي قوة الانحناء، نيوتن

ب——عرض الانحناء، مم

δ——سمك المادة، مم

σb——قوة الشد، ميجا باسكال

R——نصف قطر الانحناء الداخلي، مم

قوة الانحناء المطلوبة لحساب القطعة هي 5930 كيلو نيوتن، مما يعني أن قالب الانحناء يحتاج إلى تحمل 5930 كيلو نيوتن من الضغط من آلة الانحناء.

3. مبدأ تصميم قالب ثني عنق الإوزة

كما هو موضح في خطوة الانحناء 4 في الشكل 2، في حال عدم وجود جزء هيكلي على شكل عنق الإوزة، ستتداخل قطعة العمل مع وضع الانحناء أثناء عملية الانحناء، مما يؤدي إلى توقف الانحناء ومنع تشكيل قطعة العمل. يعتمد مبدأ تصميم قالب عنق الإوزة على استخدام جزء عنق الإوزة لتجنب تداخل قطعة العمل مع القالب أثناء عملية التشكيل.

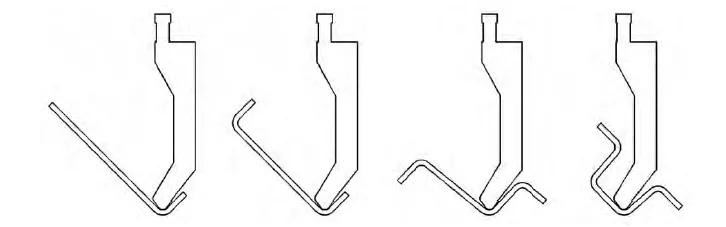

4. تحديد معلمات قالب ثني عنق الإوزة

كما هو موضح في الشكل 3، رسم تخطيطي لقالب ثني عنق الإوزة، حيث يُعدّ حجم الانحراف المركزي L لعنق الإوزة وبُعد عرضه t هما العاملان الرئيسيان المؤثران على متانة القالب. ولتلبية احتياجات قطع التشكيل، يجب أن يكون التصميم الأولي لعرض عنق الإوزة 50 مم، ويجب أن يكون انحراف مركز عنق الإوزة L (t/2 + 2.5) مم، حيث t هو بُعد عرض مقطع القالب الأبعد عن مركز الضغط، أي t = 50 مم.

5. تحليل الكثافة

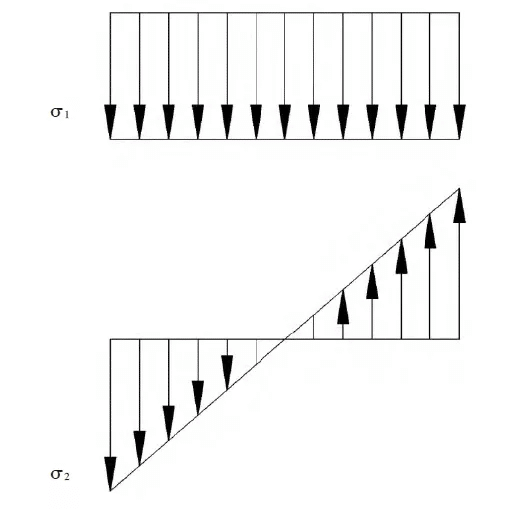

يتم إجراء تحليل قوة جزء عنق الإوزة من القالب. بالإضافة إلى الضغط من آلة الانحناء، يتعرض القالب لعزم الانحناء الناتج عن الضغط في جزء عنق الإوزة. حدد المقطع AA من عنق الإوزة لتحليل القوة، وقم بإجراء حساب معادلة العمود: تحليل قوة جزء عنق الإوزة من القالب، بالإضافة إلى الضغط من آلة الانحناء، يتعرض القالب أيضًا لضغط في جزء عنق الإوزة. عزم الانحناء. كما هو موضح في الشكل 4، يوضح تحليل حالة الإجهاد AA للقسم الخطير لعنق الإوزة أن عرض المقطع هو t، والمسافة الرأسية بين مركز ضغط آلة الانحناء ومركز ثقل المقطع AA هي L، والضغط الذي توفره آلة الانحناء لقالب الانحناء هو F، وقوة رد فعل قطعة العمل F0 لقالب الانحناء، وعزم انحناء المقطع هو M، وهناك احتمال للكسر عند النقطة B للمقطع. بعد التحليل، يتم رسم مخطط مبسط لحالة القوة في المقطع الموضح في الشكل 4AA.

σ1——الإجهاد الناتج عن القوة الخارجية F0

σ2——الإجهاد الناتج عن عزم الانحناء

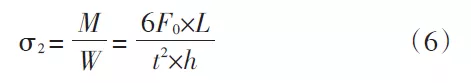

في المعادلة (5)، W هو معامل انحناء المقطع. بما أن المقطع AA مستطيل ارتفاعه t وطوله h، فإن w = t²h/6.

من الصيغة (2)، M=F0×L، واستبدل W وM في الصيغة:

t——سمك المقطع A، مم

L——المسافة الرأسية بين مركز ضغط آلة الانحناء ومركز ثقل المقطع A، مم

ح——طول قالب الانحناء، مم

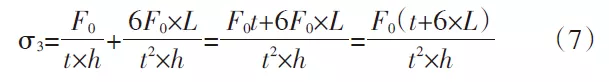

يؤدي استبدال قيم σ1 و σ2 في المعادلة (3) إلى σ3 على النحو التالي:

σ3—مجموع عزم الانحناء والإجهاد الناتج عن M والقوة الخارجية F0

F1——أقصى إجهاد يمكن أن يتحمله القسم الخطير AA من القالب

δs——قوة الخضوع لمادة وضع الانحناء

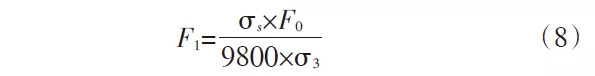

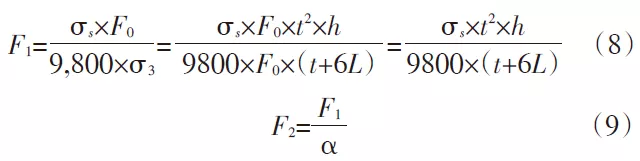

استبدال النتيجة σ3 من الصيغة (7) في الصيغة (8) للحصول على F1

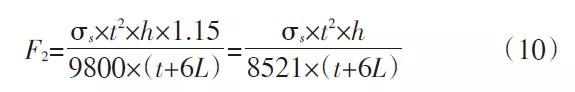

في الصيغة (9)، α هو عامل الأمان، وعادةً ما تكون قيمته من 1.1 إلى 1.2. في هذا الحساب، تُؤخذ α=1.15، وتُستبدل قيمتا α وF1 في الصيغة (9):

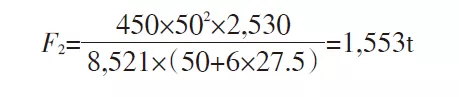

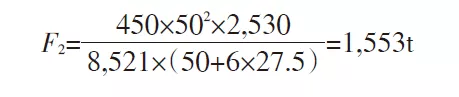

δs=450MPa، h=2530mm، t=50mm، L=27.5mm، باستبدالها في الصيغة (10)، تكون قيمة F2 هي 1553t، مما يعني أن المقطع AA المصمم بقوة انحناء عالية يتحمل إجهادًا قدره 1553t. هذه القيمة أكبر بكثير من قوة انحناء تشكيل القطعة، مما يُلبي متطلبات تشكيلها.

6. التحسين الهيكلي

وفقًا لنتائج الحسابات أعلاه، فإن إجهاد القسم الخطير AA هو 15530 كيلو نيوتن، وهو أكبر بكثير من قوة ثني قطعة العمل التي تشكل 5930 كيلو نيوتن، والتي يمكن أن تلبي متطلبات صب قطعة العمل.

ومع ذلك، من أجل تقليل كثافة العمالة لدى المشغل وتقليل تكلفة تصنيع القالب، فمن الضروري تحسين تصميم القالب بحيث يمكنه تلبية تحقيق المنتج وتقليل

كثافة العمل لدى المشغل، وتقليل تكلفة تصنيع القالب.

وفقًا للصيغة (10)، يرتبط الإجهاد الذي يتعرض له المقطع الخطير AA بقوة الخضوع σs لمادة القالب، وسمك المقطع A (t)، وطول وضع الانحناء h، والمسافة الرأسية L بين مركز ضغط آلة الثني ومركز ثقل المقطع A. ونظرًا لأن مادة القالب لا تتغير عادةً، فإن قيمة σs ثابتة؛ ويبلغ طول قطعة العمل 2530 مم، وهي أيضًا قيمة ثابتة L = t/2+2.5؛ لذا فإن المتغير في الصيغة هو t فقط، ويتم تحسين قيمة t تدريجيًا:

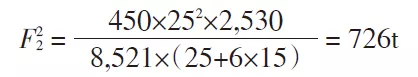

أعد الحساب عن طريق تغيير قيمة t من 50 إلى 30:

أعد حساب قيمة t من 30 إلى 25 لإعادة الحساب:

أعد الحساب عن طريق تغيير قيمة t من 25 إلى 20:

وفقًا لنتائج الحسابات المذكورة أعلاه، يمكن ملاحظة أن F32 أصغر من أقصى قوة انحناء لتشكيل الجزء، وF12 وF22 أكبر من أقصى قوة انحناء لتشكيل الجزء، ولكن تكلفة تصنيع القالب منخفضة، وهو أمر مناسب للمشغل لتثبيت وتفكيك القالب، لذلك تم تحديد أخيرًا أن القسم الخطير AA من القالب يبلغ عرضه 25 مم. تم تصميم سمك الجزء العامل للجزء المتبقي من القالب وفقًا لـ 25 مم. منحنى عنق الإوزة منحني بشكل مفرط لتجنب تركيز الإجهاد المحلي. يمكن تصميم حجم واجهة القالب والمعدات وفقًا لآلية تثبيت المعدات.

7. التحقق من التأثير

أثبتت التجربة أن القالب يتحمل إجهاد القطعة المنحنية، وأن صلابته ومتانته تلبيان احتياجات الإنتاج الفعلية. ولمواكبة التوجه السائد في ورش تصنيع القطع عالية الكفاءة ومنخفضة التكلفة وسريعة التطور، يُعد تصميم القالب، باعتباره مدخل تكلفة المصدر، عنصرًا مهمًا في تكلفة القطعة. ويمكن تعزيز عملية حساب الصيغة وتطبيقها في عملية تصميم قالب عنق الإوزة.

8. الخاتمة

الجزء الخطير من قالب ثني عنق الإوزة هو الأبعد عن مركز الضغط. في ظل ظروف معينة من مادة القالب وهيكله، تتناسب قوة هذا الجزء الخطير طرديًا مع سمكه.