مركز التوثيق

أدلة وإرشادات تقنية شاملة لمساعدتك على إتقان آلات HARSLE وتحسين كفاءة تشغيل المعادن لديك

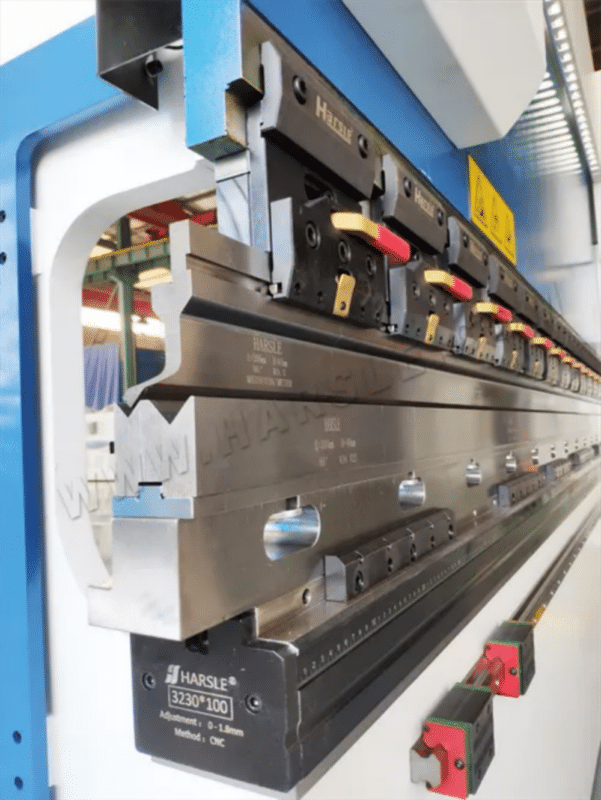

كيفية تحسين دقة الانحناء في مكبس الثني الخاص بك؟

- ● العوامل المشتركة

- ● أساسيات صيانة العفن

- ● الصيانة الأساسية للقالب

- ● صيانة القوالب العلوية والسفلية

- ● ضبط خلوص القالب

- ● أسباب الأعطال الشائعة في القالب والتدابير المضادة

- حافة اللكم

- القفز سحق رقاقة

- انسداد الشريحة

- التباين في حجم إزاحة المادة السفلية

- مادة عالقة

- كسر وتقطيع القالب العلوي

- الصيانة غير السليمة

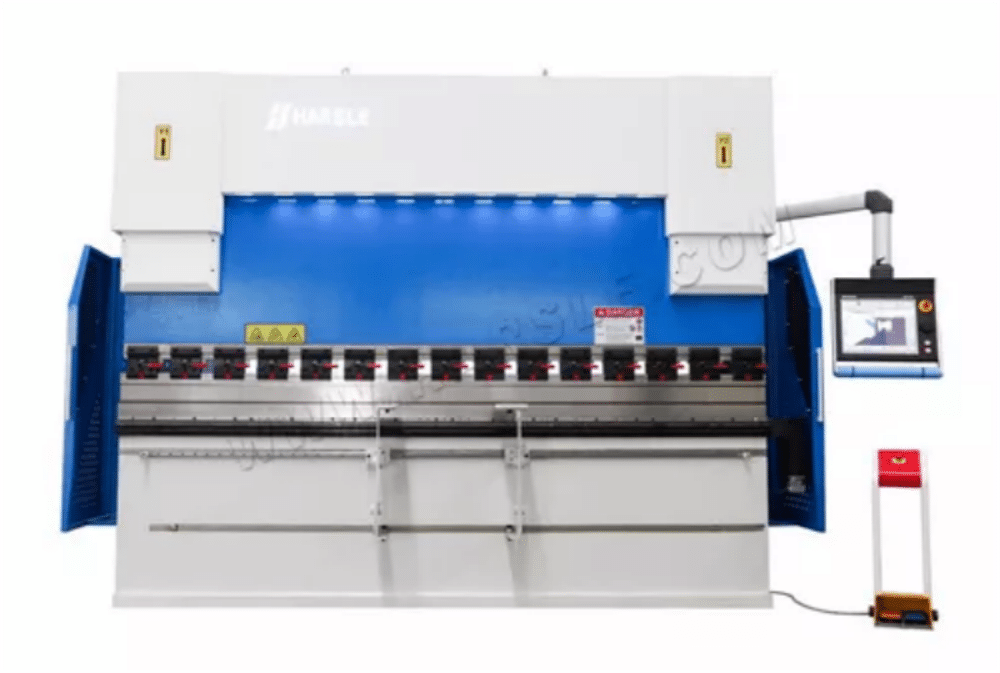

قم بتحسين دقة الانحناء عن طريق ضبط إعدادات مكبس الثني وتقنياته بدقة، مما يضمن الحصول على نتائج دقيقة وعالية الجودة في كل مرة.

اكتشف استراتيجيات فعّالة لتحسين دقة الثني. من الإعداد الصحيح لآلة ثني الثني إلى تحسين الأدوات، سيساعدك هذا الدليل على تحقيق ثنيات دقيقة ومتسقة لتحقيق نتائج فائقة. لنستعرض الخطوات الرئيسية لتحسين عملية الثني وضمان دقة أكبر في كل عملية.

في الاستخدام الفعلي لل آلة الانحناءقد تكون دقة الانحناء متفاوتة الخطأ، وقد يكون السبب في ذلك عوامل ميكانيكية، أو عوامل خارجية، مثل أدوات الانحناء، وسمك مادة لوحة الانحناء، وغيرها، وحتى بعض عوامل التدخل البشري. ستحلل هذه المقالة العوامل المؤثرة على دقة الانحناء من جوانب متعددة، وتقترح حلولاً لبعض الحالات الشائعة.

● العوامل المشتركة

العوامل الميكانيكية

1. آلة الانحناء استقامة فم المشبك المنزلق (اتجاه Y واتجاه X).

2. دقة إعادة وضع المنزلقين الأيمن والأيسر، ودقة التموضع التعسفي.

3. خلوص منزلق آلة الانحناء وسكة الرف معقول.

4. عمودية وميل الإطار الداخلي معقولان.

5. الاتصال بين اسطوانة الزيت والمنزلق.

6. قوة ودقة الإطار والمنزلق.

7. دقة إعادة وضع نظام الحجب الخلفي، ودقة التموضع التعسفي (اتجاه X واتجاه R).

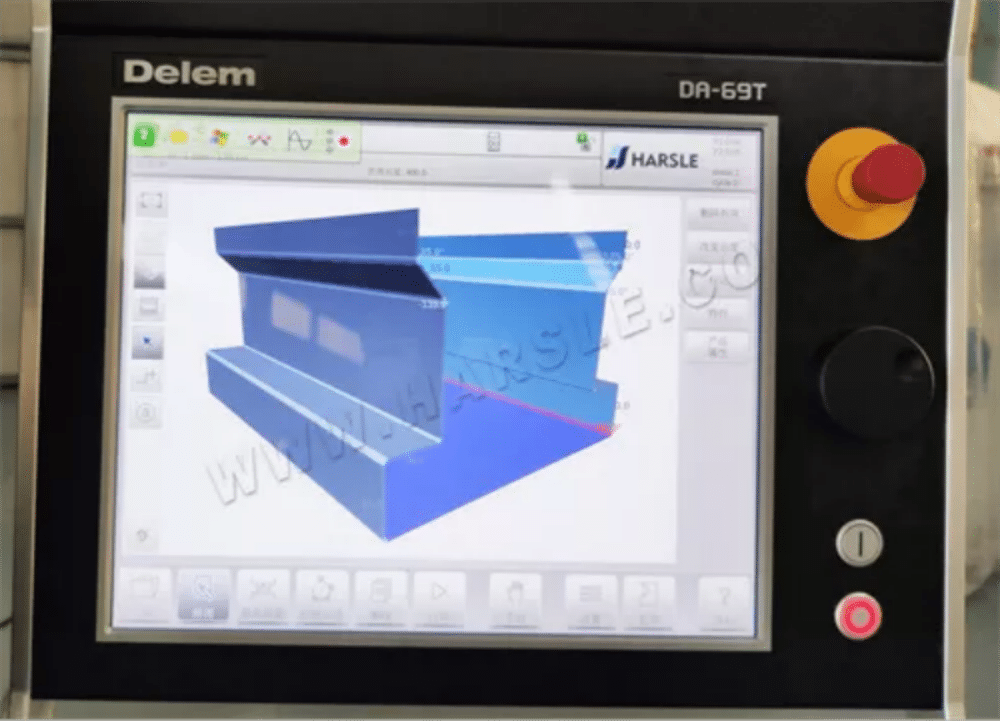

8. ما إذا كان نظام الكمبيوتر مضبوطًا في مكانه.

9. ما إذا كان النظام الهيدروليكي مضبوطًا في مكانه.

10. مطابقة النظام الهيدروليكي والتعديل بواسطة الكمبيوتر.

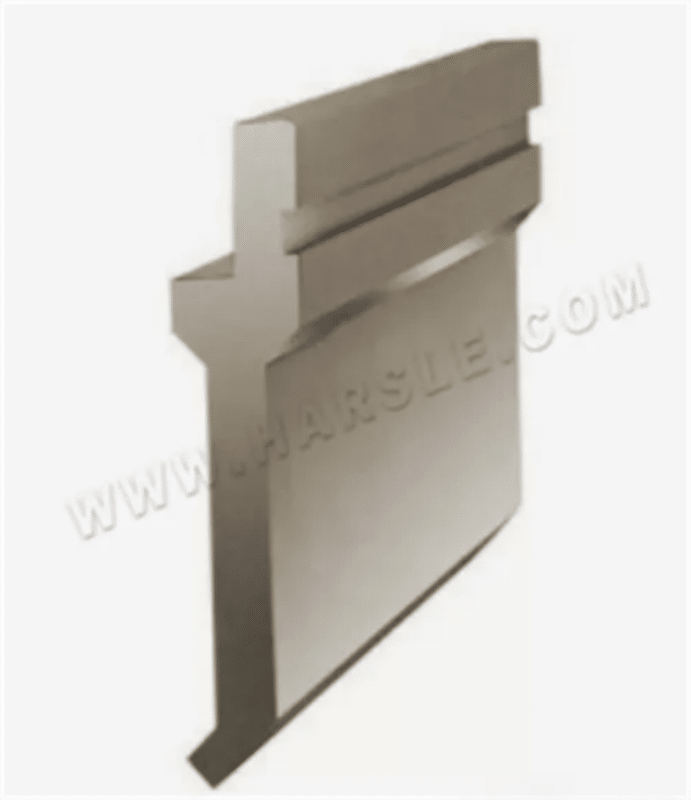

عوامل العفن

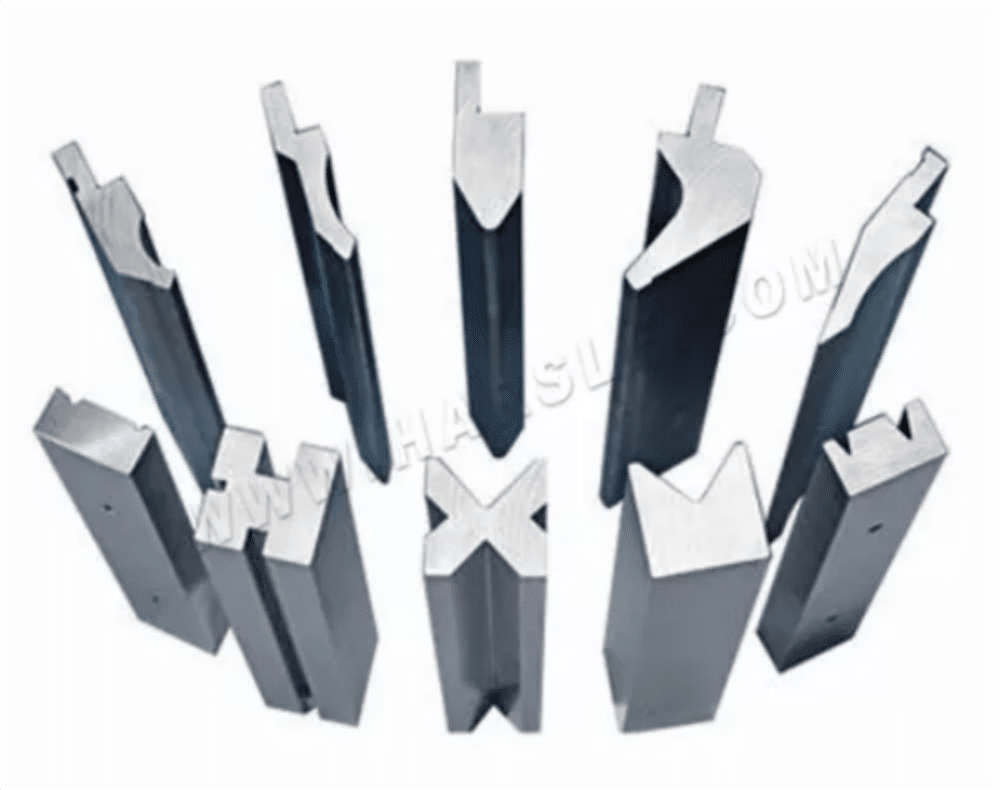

1. ما إذا كانت دقة القوالب العلوية والسفلية دقيقة.

2. تشوه القالب، والضرر، والتآكل وغيرها من الظواهر سيكون لها تأثير على جميع جوانب الانحناء والتشكيل، وبمجرد اكتشافها يتم الإبلاغ عنها على الفور لتعديلها.

3. القوالب العلوية والسفلية الموجودة على قلب السكين المختلفة سوف تؤدي إلى انحراف حجم الانحناء، يجب التأكد من أن السكين في مكانه.

٤. بعد حركة المادة من اليسار إلى اليمين، تتغير المسافة النسبية إلى القالب السفلي. يمكن قياس فرجار الفرجار عن طريق الضبط الدقيق لبرغي الفرجار الخلفي.

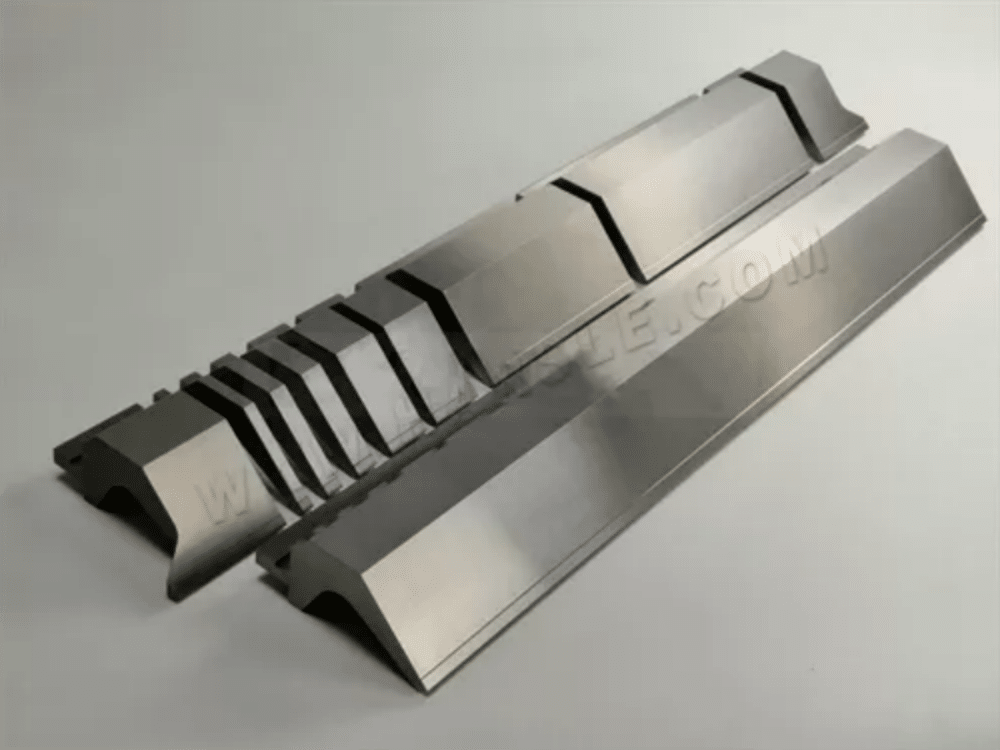

5. ما إذا كان جهاز تعويض القالب السفلي دقيقًا وما إذا كان تصميم الإطار يتطابق.

6. يجب أن تكون دقة القالب العلوي عالية.

7. يتناسب حجم فتحة V للقالب السفلي وضغط الانحناء عكسياً مع طول وسمك اللوحة، فكلما كبرت فتحة V، كلما كان الضغط المطلوب أصغر، لذلك يجب استخدام الحجم الصحيح لفتحة V للقالب السفلي وفقًا للوائح عند معالجة قطع العمل ذات السماكات المختلفة.

٨. عند استخدام حمل جانبي واحد، يتأثر ضغط الانحناء في أحد طرفي آلة الثني، مما يُلحق الضرر بأداة الثني، وهو أمر ممنوع منعًا باتًا. يجب الحفاظ على ضغط الجزء الأوسط من الآلة دائمًا عند مطابقة الأدوات.

عوامل مادة الصفائح

1. استقامة بيانات الصفائح المعدنية.

2. توحيد الضغوط على الصفائح المعدنية.

3. توحيد سمك الصفائح المعدنية.

4. عدم التوازي الكافي بين قطعة العمل والقالب السفلي أثناء الانحناء، وارتداد قطعة العمل بعد الضغط على القالب العلوي للأسفل، مما يؤثر على أبعاد الانحناء.

5. خصائص المواد وسمكها سوف تؤثر على زاوية الانحناء، لذلك يجب أن يكون كل انحناء قطعة العمل هو التفتيش الأول وتعزيز فحص أخذ العينات.

العوامل البشرية

1. يقوم الأشخاص الموجودون في صفيحة الحديد المنحنية بالدفع إلى اليسار واليمين بشكل متسق.

2. عدم ملائمة استخدام النظام لأخطاء البيانات الموجودة داخل النظام.

3. زاوية الانحناء ليست كافية عندما يتأثر حجم الانحناء الثانوي.

٤. سيؤدي الخطأ التراكمي في الانحناء إلى زيادة خطأ حجم مقطع قطعة العمل. لذلك، من المهم للغاية ضمان دقة الانحناء أحادي الجانب.

٥. يتطلب طول وسمك قطعة العمل ضغطًا مختلفًا، ويتناسب طول وسمك اللوحة طرديًا مع الضغط. لذا، عند تعديل ضغط الانحناء، يتغير طول وسمك قطعة العمل.

● أساسيات صيانة العفن

من خلال القضايا المذكورة أعلاه، يمكن رؤية دقة القالب واستخدام دقة الانحناء التي لها تأثير حاسم على استخدام آلة الانحناء للمشاكل المحتملة للقالب العلوي والسفلي، قمنا بتلخيص أساسيات صيانة القالب التالية لمشاركتها معك.

● الصيانة الأساسية للقالب

يجب توخي الحذر والصبر عند صيانة القالب باستمرار، والبدء بخطوة واحدة، وتجنب الإهمال. عند إصلاح القالب بسبب عطل، يُلصق شريط لاصق على القالب لتسهيل إدراك المشكلة. افتح القالب، وتحقق من حالته باستخدام شريط لاصق، وتأكد من سبب العطل، وحدد المشكلة، ثم نظّف القالب قبل فكه.

بالنسبة لهياكل القالب حيث يكون زنبرك التفريغ بين اللوحة الثابتة ولوحة التفريغ وحيث يكون زنبرك التفريغ مباشرة فوق عمود التوجيه الداخلي، يجب إزالة لوحة التفريغ بطريقة تجعل اللوحة متوازنة وتبرز للخارج.

● صيانة القوالب العلوية والسفلية

عند تفكيك القالبين العلوي والسفلي، يجب ملاحظة حالتهما الأصلية ليسهل استعادتهما أثناء تجميع القالب لاحقًا. عند استبدال القالب العلوي، حاول إدخال كتلة التفريغ وتأكد من ملاءمتها واستواء الفجوة بين كتلة التفريغ والقالب السفلي. إذا تم تقصير القالب العلوي بعد إعادة شحذه، واحتجت إلى إضافة شريحة للوصول إلى الطول المطلوب، فتأكد من أن الطول الفعلي للقالب العلوي كافٍ. لاستبدال قالب علوي مكسور، حدد السبب وتحقق مما إذا كانت حافة القالب السفلي المقابلة متشققة وما إذا كانت الحافة بحاجة إلى صقل. لتجميع القالب العلوي، تأكد من وجود مسافة كافية بين القالب العلوي وكتلة أو صفيحة التثبيت، وفي حال وجود كتلة ضغط، تأكد من وجود مساحة للحركة. يجب وضع القالب السفلي أفقيًا، ثم وضع كتلة الحديد المسطح على سطح القالب السفلي وتثبيتها بقضيب نحاسي، وليس بزاوية. بعد التجميع، تأكد من أن سطح القالب السفلي مستوي مع سطح القالب. بعد تجميع القوالب العلوية والسفلية والنوى، يجب إجراء الفحوصات اللازمة على حزام العناية للتأكد من تركيب الأجزاء بشكل غير صحيح أو عكسها، وما إذا كان القالب السفلي وحشية القالب السفلي معكوسين، وما إذا كان ثقب الإسقاط مسدودًا، وما إذا كانت الأجزاء الجديدة بحاجة إلى السرقة، وما إذا كانت هناك مادة كافية للسرقة وما إذا كانت أجزاء القالب التي تحتاج إلى قفل محكم. انتبه لتأكيد قفل براغي لوحة التجريد. عند القفل، يجب قفل البراغي بشكل متقاطع من الداخل إلى الخارج بقوة متوازنة، وليس قفل برغي معين أولاً ثم برغي آخر، حتى لا يتسبب في إمالة لوحة التجريد، مما يؤدي إلى كسر القالب العلوي أو تقليل دقة القالب.

● ضبط خلوص القالب

تتآكل ثقوب تثبيت نواة القالب نتيجةً للتركيب المتكرر لنواة القالب، مما يؤدي إلى خلوص كبير بعد التجميع (ارتخاء بعد التجميع) أو خلوص غير متساوٍ (انحراف في التموضع)، مما يُسبب سوء شكل المقطع بعد الثقب، وسهولة كسر القالب العلوي والنتوء، وما إلى ذلك. يمكن ضبط الخلوص بشكل صحيح من خلال فحص حالة المقطع بعد الثقب. عندما تكون الفجوة صغيرة، يكون المقطع العرضي صغيرًا، وعندما تكون الفجوة كبيرة، يكون المقطع العرضي كبيرًا والنتوء كبيرًا، لذا يجب إزاحة الفجوة للحصول على فجوة مناسبة. بعد الضبط، يجب تسجيل البيانات بدقة، ويمكن أيضًا وضع علامات على حافة القالب السفلية، وما إلى ذلك. لأعمال الصيانة اللاحقة. يجب جمع شريط القالب الأصلي وحفظه في حالة جيدة للإنتاج اليومي، بحيث يمكن استخدامه كمرجع لإصلاح القالب في حال عدم سلاسة الإنتاج اللاحق أو حدوث تغيرات في القالب. بالإضافة إلى ذلك، يجب فحص وصيانة الأنظمة المساعدة مثل دبابيس القذف للتحقق من التآكل والتلف، ودبابيس التوجيه، والبطانات للتحقق من التآكل والتلف.

● أسباب الأعطال الشائعة في القالب والتدابير المضادة

في الإنتاج الفعلي لآلات الثني، يجب تحليل دقة الثني بدقة، لاتخاذ إجراءات فعالة لحل المشكلات الناشئة جذريًا، بما يُقلل تكاليف الإنتاج ويضمن إنتاجًا سلسًا. فيما يلي تحليل لظاهرة دقة الثني الشائعة في الإنتاج، وأسبابها، وإجراءات معالجتها، للرجوع إليها والاستفادة منها.

حافة اللكم

الأسباب:

1. تآكل فم السكين.

2.الفجوة كبيرة جدًا بعد تدريب فم السكين، لذا فإن التأثير غير واضح.

3. زاوية تقطيع فم السكين.

4.فجوة غير معقولة صعودا وهبوطا أو تعويض فضفاضة.

5. عدم محاذاة القالب لأعلى ولأسفل.

التدابير المضادة:

1. تدريب القاطع.

2. التحكم في دقة تشغيل القالب العلوي والسفلي أو تعديل فجوة التصميم.

3. تدريب القاطع.

4. ضبط فجوة الثقب لتأكيد وجود مشاكل مثل تآكل فتحات تجويف القالب أو دقة تشغيل الأجزاء المصبوبة.

5.استبدال أجزاء التوجيه أو إعادة تجميع القالب.

القفز سحق رقاقة

الأسباب:

1.الخلوص الكبير.

2. التغذية غير السليمة.

3. ختم الزيت يقطر بسرعة كبيرة، والزيت ملتصق.

4. لا يتم إزالة المغناطيسية من القالب.

5. القالب العلوي مهترئ، وشظايا مضغوطة على القالب العلوي.

6. القالب العلوي قصير جدًا، وتم إدخال طول غير كافٍ في القالب السفلي.

7. مادة صلبة، شكل لكمة بسيط.

8. التدابير الطارئة.

التدابير المضادة:

1. التحكم في دقة معالجة القوالب العلوية والسفلية أو تعديل خلوص التصميم.

2. قم بقص حزام المواد وتنظيف القالب في الوقت المناسب عند إرساله إلى الموضع المناسب.

3. التحكم في كمية الزيت المتسرب من زيت الختم أو تغيير نوع الزيت لتقليل اللزوجة.

4. يجب إزالة المغناطيسية بعد التدريب (يجب إيلاء المزيد من الاهتمام لثقب المواد الحديدية).

5. قم بتدريب قاطع القالب العلوي.

6. اضبط طول حافة القالب العلوية داخل القالب السفلي.

٧. غيّر المادة وعدّل التصميم. اسحب أو شطّب حافة القالب العلوية (لاحظ الاتجاه). قلّل مساحة سطح حافة القالب العلوية والرقاقة.

٨. قلل حدة حافة القالب السفلية، وقلل حجم التدريب عليها، وزد من خشونة سطح الحافة المستقيمة (المغطاة)، واستخدم مكنسة كهربائية لامتصاص الخردة. قلل سرعة الثقب لإبطاء قفز الرقائق.

انسداد الشريحة

الأسباب:

1.ثقب تسرب صغير.

2. ثقب تسرب كبير، رقائق تتساقط.

3. تآكل القاطع، نتوءات كبيرة.

4. ختم الزيت يقطر بسرعة كبيرة، الزيت لزج.

5. السطح الخشن للحافة المستقيمة للقالب السفلي، رقائق المسحوق الملتصقة بالحافة.

6. مادة ناعمة.

7. التدابير الطارئة.

التدابير المضادة:

1. تعديل فتحة التسرب.

2. تعديل فتحة التسرب.

3.شحذ الحافة القاطعة.

4. التحكم في كمية الزيت المتساقط وتغيير نوع الزيت.

5. معالجة السطح، التلميع، الاهتمام بتقليل خشونة السطح عند المعالجة؛ تغيير المواد.

6. تعديل خلوص اللكمة.

7. قم بإصلاح المنحدر أو القوس على الوجه النهائي للحافة العلوية للقالب (انتبه إلى الاتجاه)، واستخدم المكنسة الكهربائية وأضف هواءً نافخًا في فتحة سقوط الوسادة.

التباين في حجم إزاحة المادة السفلية

الأسباب:

1. تآكل قواطع القالب العلوية والسفلية، مما يؤدي إلى ظهور نتوءات (شكل كبير، ثقب صغير).

2. حجم التصميم والخلوص غير المناسبين، ودقة التصنيع الرديئة.

3.إزاحة القالب العلوي والقالب السفلي وما إلى ذلك، بسبب الخلوص غير المتساوي.

4. تآكل دبابيس التوجيه، قطر الدبوس غير كافٍ.

٥. تآكل أجزاء التوجيه؛ و. مسافة تغذية المغذي. ضغط المادة. ضبط غير صحيح للارتخاء.

6. ضبط غير صحيح لارتفاع إغلاق القالب.

7. تآكل موضع الضغط لإدخال التفريغ، عدم وجود وظيفة الضغط (ضغط قوي) (ثقوب اللكمة الصغيرة الناجمة عن جر المواد).

٨. ضغط قوي على قطعة التفريغ عميق جدًا، مما يؤدي إلى ثقب كبير؛ ج. تباين في الخصائص الميكانيكية لمادة الختم (قوة وطول غير مستقرين).

9.التغيرات في الأبعاد الناجمة عن قوة الجذب للثقب على المادة أثناء اللكم والقطع.

التدابير المضادة:

1.تدريب القاطع.

2. تعديل التصميم والتحكم في دقة المعالجة.

3. ضبط دقة الموضع وخلوص اللكمة.

4.استبدل دبوس التوجيه.

5. استبدال عمود التوجيه.

6. أعد ضبط المغذي.

7. أعد ضبط ارتفاع القالب المغلق.

8. طحن أو استبدال ملحق التفريغ، وزيادة وظيفة الضغط القوي وضبط مادة الضغط.

9. تقليل عمق الضغط القوي.

10.استبدال المواد والتحكم في جودة مادة العلف.

١١. أصلح ميل أو قوس حافة القالب العلوي (انتبه للاتجاه) لتحسين قوة الثقب والقطع. إذا سمح بذلك، يُجهّز الجزء السفلي من القالب بوظيفة توجيه على كتلة التفريغ.

مادة عالقة

الأسباب:

١. مسافة تغذية وحدة التغذية. ضغط. ضبط غير صحيح لوحدة التغذية.

2.تغيير مسافة المغذي أثناء الإنتاج.

3. فشل المغذي.

4. أقواس المواد، عرض ضعيف للغاية، نتوءات كبيرة.

5. ختم القالب غير الطبيعي، الانحناء المنجلي.

6. فتحة توجيه غير كافية، مادة سحب القالب العلوي.

7. وضع الانحناء أو التمزيق للتفريغ العلوي والسفلي.

8. ضبط غير صحيح لوظيفة تفريغ لوحة التوجيه، مع المادة الموجودة على الحزام.

9. مادة رقيقة، تشوه في التغذية.

10. التركيب غير الصحيح للقالب، والانحراف الرأسي للمغذي كبير.

التدابير المضادة:

1. إعادة التعديل.

2. التعديل والإصلاح.

3.استبدال المواد والتحكم في جودة العلف.

4. القضاء على الانحناء المنجلي للحزام المادي.

5. قم بتدريب القالب العلوي والسفلي لثقب الفتحة الإيجابية.

6. ضبط قوة زنبرك التجريد، وما إلى ذلك.

7. تعديل لوحة التوجيه لمنع حزام المواد.

8. أضف مادة الضغط العلوية والسفلية بين المغذي والقالب، وأضف مفتاح أمان مادة الضغط العلوية والسفلية.

9. أعد تركيب القالب.

كسر وتقطيع القالب العلوي

الأسباب:

١. القفز على الشريحة. انسداد الشريحة. حشر النرد، إلخ.

2. التغذية غير السليمة، وقطع نصف المواد.

3.قوة غير كافية للقالب العلوي.

4. حجم القالب العلوي قريب جدًا من بعضه البعض، مما يؤدي إلى جذب المواد عند اللكم والقطع، مما يؤدي إلى كسر القالب العلوي الصغير.

5.القالب العلوي والسفلي بزاوية حادة للغاية.

6. خلوص اللكمة صغير.

7. لا يتم استخدام زيت ختم أو تقلب قوي لزيت الختم.

8. خلوص اللكمة غير متساوٍ.

9. ضعف الدقة أو تآكل كتلة التفريغ، وفقدان وظيفة التوجيه الدقيق.

10. توجيه غير دقيق للقالب. التآكل.

11. الاختيار غير المناسب لمواد القالب العلوي والسفلي، والصلابة غير المناسبة.

12. تآكل أجزاء التوجيه (المسامير).

13. إعداد غير صحيح للحشوة.

التدابير المضادة:

1. حل مشكلة القفز بالرقائق. انسداد الفتات.

2. انتبه إلى التغذية، وتقليم حزام المواد في الوقت المناسب، وتنظيف القالب في الوقت المناسب.

3. تعديل التصميم، وزيادة القوة الشاملة للقالب العلوي، وتقليل حجم الحافة المستقيمة للقالب السفلي، والانتباه إلى نهاية حافة القالب العلوي لإصلاح المنحدر أو القوس، والجزء الصغير من القطع الخلفي.

4. طول القالب العلوي الصغير يطحن بشكل قصير نسبيًا بالنسبة للقالب العلوي الكبير بسمك مادة أو أكثر.

5. تعديل التصميم.

6. التحكم في دقة تصنيع القالب العلوي والسفلي أو تعديل فجوة التصميم، الجزء الصغير من فجوة اللكم.

7. اضبط كمية الزيت المتساقط من زيت الختم أو استبدل نوع الزيت.

8. تحقق من دقة كل جزء من أجزاء التشكيل وقم بتعديله أو استبداله للتحكم في دقة المعالجة.

9. تدريبه أو استبداله.

١٠. استبدل عمود التوجيه. غلاف التوجيه، مع مراعاة الصيانة اليومية.

11. تغيير المواد المستخدمة، واستخدام الصلابة المناسبة.

12.استبدل أجزاء الدليل.

13. التصحيح، يمكن أن يكون عدد الشرائح صغيرًا قدر الإمكان، واستخدام منصات فولاذية، والقالب السفلي تحت الشرائح يحتاج إلى أن يكون مبطنًا أسفل الوسادة.

اختلاف حجم تشوه الانحناء

الأسباب:

1. تآكل دبابيس التوجيه، قطر الدبوس غير كافٍ.

2. ضعف دقة دليل الانحناء، وتآكله.

3. انحناء التآكل العلوي والسفلي (فقدان الضغط).

4. عدم كفاية القالب.

5. انزلاق المواد، وانحناء القالب العلوي والسفلي لا يوجد وظيفة توجيه، والانحناء لا يتم تطبيقه على الضغط المسبق.

6. هيكل القالب وحجم التصميم ليس جيدًا.

7.تسبب نتوءات في أجزاء اللكمة، مما يؤدي إلى انحناء سيئ.

٨. انحناء جزء من القالب العلوي. القالب السفلي مزود بحشوات أكثر، مما يؤدي إلى عدم استقرار الأبعاد.

9.اختلاف أبعاد سمك المادة.

10.تغير الطاقة في الشكل الميكانيكي للمادة.

التدابير المضادة:

1.استبدل دبوس التوجيه.

2. إعادة الطحن أو الاستبدال.

3. إعادة الطحن أو الاستبدال.

4.تحقق، صحح.

5. تعديل التصميم وإضافة موضع الدليل ووظيفة الضغط المسبق.

6. تعديل حجم التصميم، وتفكيك الانحناء، وإضافة تشكيل الانحناء، وما إلى ذلك.

7. قم بتدريب القالب السفلي.

8. اضبط، استخدم الوسادة الفولاذية بأكملها.

9. استبدال المواد والتحكم في جودة الأعلاف.

10.استبدال المواد والتحكم في جودة الأعلاف.

تثقيب الأجزاء العالية والمنخفضة (في حالة وجود أجزاء متعددة في قالب واحد)

الأسباب:

1. ثقب الأجزاء باستخدام النتوءات.

2. ثقب الأجزاء مع إصابات السحق والشظايا في القالب.

3. تلف أو إصابة القالب العلوي والسفلي (مثقاب الانحناء).

4.تحويل المواد أثناء اللكم والقص.

5. تآكل أجزاء الضغط ذات الصلة.

6. حجم التمزيق غير متناسق لقطعة التمزيق ذات الصلة وتآكل القاطع.

7. عدم تناسق عمق القطع المسبق للقطعة سهلة الكسر والتآكل أو التقطيع في القوالب العلوية والسفلية.

8. التشقق أو التآكل الأكثر خطورة في القوالب العلوية والسفلية للجزء العلوي ذي الصلة.

9. تصميم القالب المعيب.

التدابير المضادة:

1. قم بتدريب القاطع السفلي.

2. قم بتنظيف القالب لحل مشكلة تعويم الرقاقة.

3. قم بإعادة التدريب أو استبداله بأجزاء جديدة.

4. قم بتدريب قاطع اللكمة، واضبطه أو أضف وظيفة الضغط القوية.

5. التحقق من وتنفيذ الصيانة أو الاستبدال.

6. قم بالإصلاح أو الاستبدال لضمان حالة التمزق المتسقة.

7. التحقق من حالة القوالب العلوية والسفلية المقطوعة مسبقًا وتنفيذ الصيانة أو الاستبدال.

8. التحقق من حالة القوالب العلوية والسفلية وتنفيذ الصيانة أو الاستبدال.

9. تعديل التصميم عن طريق إضافة تعديل الارتفاع أو محطات التشكيل الإضافية.

الصيانة غير السليمة

الأسباب:

1. قوالب بدون وظيفة مقاومة الهشاشة، والإهمال عند تشكيل القوالب يؤدي إلى الاتجاه المعاكس.

قوالب لا تحتوي على خاصية مقاومة البلى، أو إهمال في تشكيل القوالب يؤدي إلى اتجاه معاكس، أو عدم محاذاة (بسبب اختلاف المحطات)، إلخ.

3. لا يتم استعادة الإدخالات التي تم تحريكها عبر الفجوة إلى حالتها الأصلية.

التدابير المضادة:

1. تعديل القالب لزيادة وظيفة منع التوقف.

٢. ضع علامة على القالب، وأجرِ الفحوصات اللازمة على حزام الأمان بعد تركيب القالب. بعد التأكد، دوّن ذلك كمرجع.

في إنتاج الانحناء، قد تكون دقة الانحناء غير كافية، لذا يُمكننا أولاً تحديد الأسباب بناءً على المقارنة أعلاه، ثمّ إيجاد الحلول المناسبة بناءً على الوضع الفعلي. بالإضافة إلى ذلك، يجب الانتباه إلى الصيانة اليومية لآلة الانحناء، أي التحقق يوميًا من سلامة آلة الانحناء والقوالب، مثل عمل كل محور بشكل صحيح؛ والتأكد من عدم وجود أي انحرافات في النظام؛ وفحص القوالب قبل الفحص؛ وتأكيد قفل كل جزء، وما إلى ذلك، وذلك لتجنب العديد من الحوادث المفاجئة. عند بدء العمل، يجب علينا أولاً التفكير ثمّ التصرف، وتسجيل الخبرة المتراكمة بعناية.