مركز التوثيق

أدلة وإرشادات تقنية شاملة لمساعدتك على إتقان آلات HARSLE وتحسين كفاءة تشغيل المعادن لديك

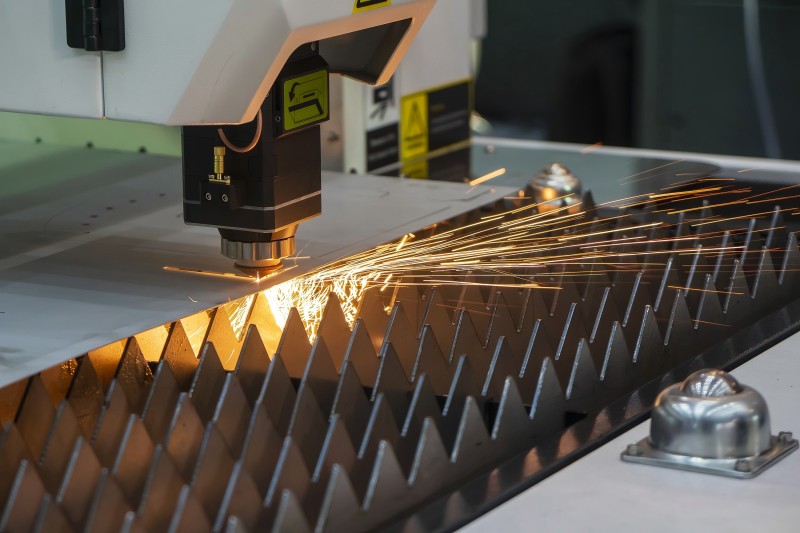

كيفية تحسين معلمات القطع بالليزر؟

عند التشغيل آلات القطع بالليزريُعدّ تحسين معايير القطع بالليزر أمرًا بالغ الأهمية لتحقيق قطع دقيق، وزيادة الإنتاجية، وإطالة عمر المعدات. إذا كنت تتطلع إلى تحسين نتائج القطع بالليزر، فأنت في المكان المناسب تمامًا. في هذه المقالة، سأرشدك خطوة بخطوة عبر المعايير الرئيسية مثل الطاقة، والسرعة، والتردد، والتركيز، لمساعدتك على فهم عملية القطع بالليزر وتحسينها. سواء كنت مبتدئًا أو تسعى إلى دقة احترافية، سيزودك هذا الدليل برؤى عملية لتعزيز كفاءتك التشغيلية وجودة القطع.

فهم معلمات القطع بالليزر الرئيسية

إعدادات طاقة الليزر

يُعد اختيار قوة الليزر المناسبة أمرًا أساسيًا عند ضبط معايير القطع بالليزر. فإذا ضبطت قوة الليزر على مستوى عالٍ جدًا، فقد يؤدي ذلك إلى ذوبان مفرط، أو خشونة في الحواف، أو تشوه المادة. وفي المقابل، قد تؤدي قوة الليزر غير الكافية إلى قطع غير مكتمل أو حواف رديئة الجودة. أنصح بالبدء بإرشادات الشركة المصنعة، ثم تعديل إعدادات الطاقة تدريجيًا للوصول إلى المستوى الأمثل للمادة وسمكها.

ضبط سرعة القطع

من العوامل الحاسمة الأخرى في تحسين معايير القطع بالليزر سرعة القطع. فالسرعات العالية عادةً ما تُؤدي إلى إنتاجية أعلى، ولكنها قد تُؤثر سلبًا على جودة الحواف أو دقتها. أما السرعات المنخفضة فقد تُحسّن جودة القطع، ولكنها قد تؤثر سلبًا على الإنتاجية. لتحقيق التوازن بينهما، اختبر سرعات مختلفة بعناية لتحديد السرعة المُثلى التي تُعزز الجودة والكفاءة.

إعدادات التردد ومعدل النبض

يُعد تردد الليزر، أو معدل النبضات، بالغ الأهمية عند قطع المعادن والمواد العاكسة الأخرى. عادةً ما تُنتج الترددات العالية حوافًا أكثر نعومة، ولكنها قد تُولّد حرارة أعلى، مما يتطلب إجراءات تبريد دقيقة. على العكس، تُخفّض الترددات المنخفضة الحرارة، ولكنها قد تُنتج حوافًا أكثر خشونة. أقترح تجربة ترددات مختلفة مع مراقبة جودة الحواف والأداء العام لتحديد الإعداد الأمثل.

تحسين نقطة التركيز

لن تُحسَّن معايير القطع بالليزر لديك تمامًا إلا إذا ضبطتَ بؤرة شعاع الليزر بعناية. يؤثر موضع التركيز بشكل كبير على جودة القطع وعمقه. يضمن تركيز شعاع الليزر بشكل صحيح شقًا ضيقًا وحوافًا ناعمة وسرعة قطع فعّالة. اضبط بؤرة التركيز دائمًا بناءً على سُمك المادة، وتحقق من هذا الموضع بانتظام للحفاظ على نتائج قطع ثابتة.

دليل خطوة بخطوة لتحسين القطع بالليزر حدود

الخطوة 1: حدد إعدادات المواد الصحيحة

أولاً، راجع معايير القطع بالليزر الموصى بها من قِبل الشركة المصنعة لجهازك للمواد والسمك المحدد. يشمل ذلك إعدادات الطاقة والسرعة والتردد والتركيز. تُوفر هذه التوصيات الأولية نقطة انطلاق موثوقة.

الخطوة 2: إجراء قطع اختبارية

قبل بدء الإنتاج بكامل طاقته، احرص دائمًا على إجراء قطع تجريبية للتحقق من إعدادات المعلمات المثلى. استخدم مواد خردة مطابقة لقطعة العمل النهائية، مع إجراء تعديلات على الطاقة والسرعة والتردد والتركيز حتى تصل إلى الجودة المطلوبة.

الخطوة 3: تقييم الإعدادات وتعديلها

افحص قطع الاختبار بدقة. ابحث عن مؤشرات مثل حواف نظيفة وناعمة، ومناطق متأثرة بالحرارة قليلة، وخلوها من النتوءات أو الخبث. اضبط معايير القطع بالليزر تدريجيًا، واستمر في الاختبار حتى تصل إلى مستوى الرضا عن الجودة.

الخطوة 4: توثيق المعلمات المُحسَّنة

بعد تحديد إعداداتك المثالية، وثّق هذه المعايير بوضوح. الاحتفاظ بسجلات دقيقة يُمكّنك من إعداد سريع ونتائج ثابتة في مهام القطع المستقبلية، مما يُبسّط عملية الإنتاج بشكل عام.

مشاكل القطع بالليزر الشائعة وحلولها

المشكلة: تكوّن نتوءات على الحواف

عادةً ما يشير ظهور نتوءات على حواف القطع إلى خطأ في قوة الليزر أو سرعة القطع. ارفع قوة الليزر قليلاً أو خفّض سرعة القطع لضمان حواف أكثر نظافة.

المشكلة: جودة الحافة الرديئة والخشونة

عادةً ما تشير الحواف الخشنة أو غير المستوية إلى وضع تركيز غير صحيح أو إعدادات تردد غير صحيحة. حسّن ضبط نقطة التركيز وجرّب زيادة التردد لتحسين نعومة الحواف.

المشكلة: المناطق المتأثرة بالحرارة الزائدة

إذا كانت مادتك ملتوية أو تظهر عليها أضرار حرارية واسعة النطاق، فحاول زيادة سرعة القطع، أو تقليل طاقة الليزر، أو تحسين نظام التبريد لديك لتبديد الحرارة بشكل أفضل.

قسم الأسئلة الشائعة

س: كيف يمكنني العثور على معلمات القطع بالليزر المثالية بسرعة؟

ج: أسرع طريقة هي اتباع الإرشادات الأولية للشركة المصنعة لجهازك، وإجراء اختبارات قطع منتظمة، وتقييم النتائج بدقة، وتوثيق إعداداتك المثالية. تساعد التجارب المتكررة على تحديد المعلمات المثالية بكفاءة.

س: ما هو التردد الأفضل لقطع الفولاذ المقاوم للصدأ؟

ج: عادةً، تُوفر الترددات العالية حوافًا أكثر نعومة عند قطع الفولاذ المقاوم للصدأ. غالبًا ما تُعطي الترددات التي تتراوح بين 2000 و5000 هرتز نتائج ممتازة، ولكن يُنصح بإجراء الاختبار ضمن هذا النطاق لمعرفة مدى ملاءمة معداتك وسمك المادة.

س: كم مرة يجب علي معايرة آلة القطع بالليزر الخاصة بي؟

ج: يُنصح بإعادة معايرة آلة القطع بالليزر كل 300-500 ساعة تشغيل. تُحافظ المعايرة المنتظمة على الدقة والاتساق وجودة القطع مع مرور الوقت.

خاتمة

يُحسّن تحسين معايير القطع بالليزر إنتاجية الماكينة وجودة القطع وعمرها الافتراضي بشكل ملحوظ. من خلال ضبط إعدادات الطاقة والسرعة والتردد والتركيز بدقة، يُمكنك معالجة مشاكل القطع الشائعة بفعالية وتحقيق نتائج دقيقة وعالية الجودة باستمرار. تذكّر اختبار إعداداتك وضبطها وتوثيقها ومعايرتها بانتظام. لمزيد من المساعدة في تحسين عمليات القطع بالليزر أو لاستكشاف حلول القطع المتقدمة، تواصل مع فريق HARSLE الهندسي والدعم المُتخصص.