مركز التوثيق

أدلة وإرشادات تقنية شاملة لمساعدتك على إتقان آلات HARSLE وتحسين كفاءة تشغيل المعادن لديك

كيفية تحسين إعدادات التحكم في آلة ثني الأنابيب؟

إعداد التحكم في جهاز ثني الأنابيب غالباً ما يكون السبب الرئيسي وراء مشاكل مثل ضعف الدقة، وعدم اتساق التكرار، أو عدم استقرار الحركة في عمليات ثني الأنابيب. إذا كنت تسعى إلى ضبط زوايا الثني بدقة، وتقليل الفاقد، وتحقيق نتائج أكثر اتساقاً من جهاز ثني الأنابيب CNC الخاص بك، فأنت في المكان الصحيح. في هذه المقالة، سأرشدك خطوة بخطوة إلى كيفية تحسين إعدادات التحكم في جهاز ثني الأنابيب، بدءاً من تهيئة المعلمات الأولية وصولاً إلى تنسيق الحركة والتحقق من الدقة. سواء كنت تُنشئ جهازاً جديداً أو تُحسّن جهازاً موجوداً، سيساعدك هذا الدليل على تحقيق أداء أفضل وإنتاج أكثر استقراراً.

فهم ثني الأنابيب أساسيات إعداد التحكم

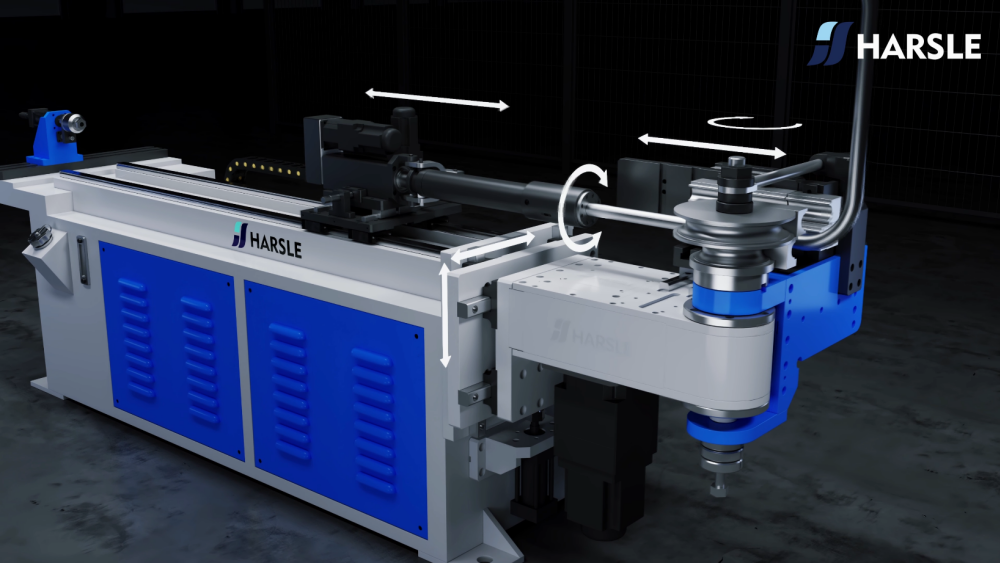

قبل إجراء أي تعديلات، من المهم فهم آلية عمل نظام التحكم في آلة ثني الأنابيب. يحدد نظام التحكم الصحيح كيفية إدارة زاوية الثني، والدوران، وطول التغذية، والسرعة، والتزامن بين المحاور. عند عدم ضبط هذه المعايير على النحو الأمثل، قد تحدث مشاكل مثل عدم اتساق زوايا الثني، أو تشوه الأنابيب، أو ظهور إنذارات غير متوقعة.

تعتمد آلات ثني الأنابيب الحديثة التي تعمل بنظام التحكم الرقمي الحاسوبي (CNC) بشكل كبير على منطق البرمجيات المقترن بالحركة المؤازرة. وهذا يعني أن إعداد التحكم لا يقتصر على المحاذاة الميكانيكية فحسب، بل يشمل أيضاً كيفية تفسير وحدة التحكم للأوامر وتنفيذ الحركات أثناء دورة الثني.

كيفية ضبط معلمات التحكم في آلة ثني الأنابيب CNC

الخطوة 1: ضبط معلمات ثني القلب

تتمثل الخطوة الأولى في تحسين إعدادات التحكم في جهاز ثني الأنابيب في إدخال معايير دقيقة للقلب. أبدأ دائمًا بفحص قطر الأنبوب، وسماكة جداره، ونصف قطر الانحناء، ونوع المادة. تؤثر هذه القيم بشكل مباشر على تعويض الارتداد المرن وحسابات قوة الانحناء.

قد يؤدي إدخال بيانات غير صحيحة عن المادة أو نصف القطر إلى خطأ في تقدير نظام التحكم لتعويض الزاوية، مما ينتج عنه انحناء غير كافٍ أو انحناء زائد. لذا، فإن ضمان صحة هذه المعايير يضع الأساس لنتائج انحناء دقيقة.

الخطوة الثانية: ضبط طول التغذية والتحكم في الدوران

يُعد طول التغذية ودقة الدوران عنصرين حاسمين في برامج الثني المتعدد. أثناء إعداد نظام التحكم في آلة ثني الأنابيب، أوصي بالتحقق من استجابة المشفر ودقة المحرك المؤازر لكل من محوري التغذية والدوران.

حتى الانحرافات الطفيفة في طول التغذية قد تتراكم عبر عدة انحناءات، مما يؤدي إلى عدم محاذاة هندسة النهاية. كما أن الضبط الدقيق لسرعة التغذية والتسارع والتباطؤ يساعد على تقليل انزلاق الأنبوب وأخطاء تحديد الموضع.

الخطوة 3: تحسين سرعة الانحناء والتسارع

تلعب سرعة الثني دورًا أكبر مما يدركه العديد من المشغلين. فإذا كانت سرعة الثني عالية جدًا، فقد يتشوه الأنبوب أو ينزلق. أما إذا كانت منخفضة جدًا، فإن كفاءة الإنتاج تنخفض.

أقوم عادةً بموازنة السرعة والثبات من خلال ضبط منحنيات التسارع في نظام التحكم. يساهم الانتقال السلس من وإلى حركة الثني في تقليل الضغط على الأدوات وتحسين التكرارية، وهو عنصر أساسي في إعداد نظام تحكم مثالي لآلة ثني الأنابيب.

معايرة إعدادات التحكم في جهاز ثني الأنابيب لتحقيق الدقة

معايرة الزاوية وتعويض الارتداد

تُعدّ معايرة الزاوية من أهمّ المهام في إعداد نظام التحكم في آلة ثني الأنابيب. أنصح بإجراء عمليات ثني تجريبية وقياس الزوايا الفعلية باستخدام مقياس زاوية رقمي. بناءً على النتائج، يجب ضبط قيم تعويض الارتداد بدقة مباشرةً في وحدة التحكم.

تختلف المواد في سلوكها، لذا يجب إعادة المعايرة كلما تغيرت درجة المادة أو سمك الجدار. يضمن هذا النهج دقة متسقة عبر دفعات الإنتاج المختلفة.

مزامنة محاور متعددة

في آلات ثني الأنابيب CNC، يجب أن تعمل عمليات الثني والدوران والتغذية بتناغم تام. قد يؤدي ضعف التزامن إلى اهتزازات أو علامات على السطح أو أخطاء في الأبعاد.

أحرص دائماً على فحص أوقات استجابة المحاور والتأكد من تنسيق إشارات التحكم بشكل جيد. فالتزامن السليم لا يحسن جودة الانحناء فحسب، بل يطيل أيضاً عمر المكونات الميكانيكية.

مشاكل وحلول شائعة في إعداد نظام التحكم في آلة ثني الأنابيب

زوايا انحناء غير متناسقة

إذا اختلفت زوايا الانحناء من قطعة لأخرى، فقد لا يعوّض نظام التحكم بشكل صحيح عن الارتداد أو تغيرات السرعة. وعادةً ما تُحل هذه المشكلة بمراجعة معايير الانحناء وإعادة معايرة تصحيح الزاوية.

إنذارات التحكم أثناء التشغيل

غالباً ما تشير الإنذارات غير المتوقعة إلى تسارع مفرط أو حدود غير صحيحة للمعلمات. يمكن أن يؤدي إبطاء أنماط الحركة والتحقق من إعدادات الحدود إلى استقرار النظام ومنع توقفه عن العمل.

ضعف التكرار في برامج الانحناء المتعدد

غالباً ما تنجم مشاكل التكرار عن انحراف طول التغذية أو عدم محاذاة الدوران. ويمكن تحسين الاتساق بشكل ملحوظ من خلال تحسين معايرة المشفر وتقليل الارتداد الميكانيكي ضمن إعداد التحكم.

أفضل الممارسات لتحقيق استقرار التحكم في ثني الأنابيب على المدى الطويل

مراجعة المعايير الدورية

أوصي بمراجعة معايير التحكم بشكل دوري، خاصة بعد عمليات الإنتاج الطويلة أو تغييرات الأدوات. فالانحرافات الصغيرة قد تتراكم بمرور الوقت وتؤثر على الأداء العام.

نسخ إعدادات التحكم احتياطيًا

يُعدّ إنشاء نسخة احتياطية من إعدادات التحكم في جهاز ثني الأنابيب أمرًا ضروريًا. ففي حال حدوث تحديثات للبرامج أو تغييرات غير مقصودة، تتيح لك النسخة الاحتياطية استعادة المعايير المُثبتة بسرعة وتجنب إعادة المعايرة غير الضرورية.

تدريب المشغلين على إعداد نظام التحكم

حتى أفضل أنظمة التحكم تعتمد على مشغلين مهرة. إن تدريب المشغلين على فهم كيفية تأثير إعدادات التحكم في آلة ثني الأنابيب على جودة الثني يساعد على منع الأخطاء وتحسين الكفاءة اليومية.

التعليمات

كم مرة يجب عليّ إعادة معايرة إعدادات التحكم في جهاز ثني الأنابيب؟

أوصي بإعادة المعايرة كلما قمت بتغيير نوع المادة أو سمك الجدار أو نصف قطر الانحناء. كما تساعد الفحوصات الدورية أثناء عمليات الإنتاج عالية الدقة في الحفاظ على الدقة.

هل يمكن أن يؤثر إعداد التحكم في آلة ثني الأنابيب على عمر الأدوات؟

نعم. قد يؤدي سوء ضبط نظام التحكم إلى زيادة الضغط والاهتزاز والتآكل غير المتساوي للقوالب والمغزل. أما ضبط نظام التحكم الأمثل فيقلل من الإجهاد الميكانيكي ويطيل عمر الأدوات.

لماذا تفقد آلة ثني الأنابيب CNC الخاصة بي دقتها مع مرور الوقت؟

غالباً ما يرتبط انخفاض الدقة بانحراف المعلمات، أو تآكل جهاز التشفير، أو الارتداد الميكانيكي. وعادةً ما تؤدي مراجعة إعدادات التحكم في جهاز ثني الأنابيب وإجراء المعايرة الروتينية إلى استعادة الأداء الأمثل.

خاتمة

تحسين ثني الأنابيب يُعدّ ضبط إعدادات التحكم من أكثر الطرق فعاليةً لتحسين دقة الثني، وقابلية التكرار، وموثوقية الماكينة بشكل عام. من خلال ضبط المعلمات بعناية، ومعايرة الزوايا، ومزامنة المحاور، والحفاظ على منطق تحكم مستقر، يمكنك تقليل الفاقد ووقت التوقف بشكل ملحوظ. إذا كنت بحاجة إلى إرشادات من الخبراء، أو تحسين متقدم للتحكم، أو دعم لماكينة ثني الأنابيب CNC الخاصة بك، فلا تتردد في الاتصال بالفريق الفني لشركة HARSLE أو الاطلاع على وثائقنا ذات الصلة لمزيد من المعلومات.