كيفية إتقان آلة الدرفلة في وقت قصير

ما هي آلة الدرفلة

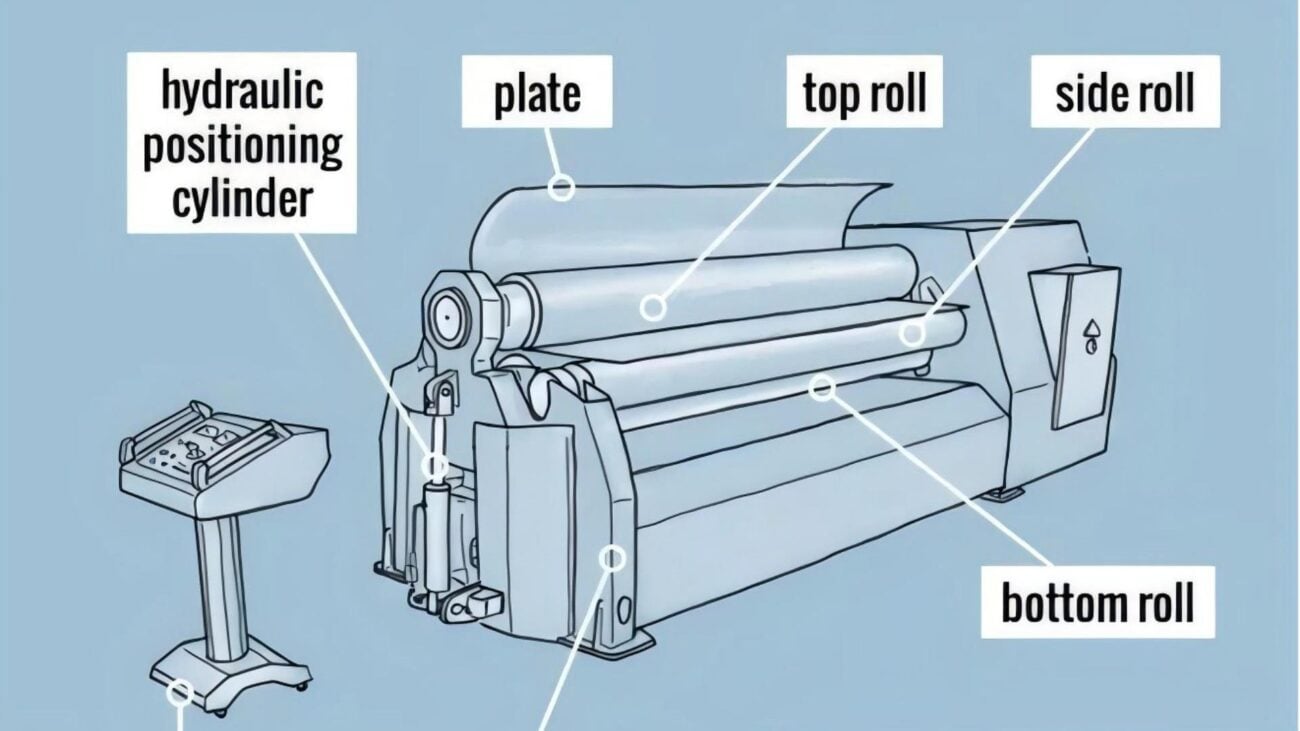

آلة الدرفلة، المعروفة أيضًا باسم مطحنة الدرفلة أو مطحنة الأسطوانات، هي جهاز يُستخدم في تشغيل المعادن لتشكيل المعدن بتمريره بين أسطوانتين دوارتين أو أكثر. تُعرف هذه العملية بالدرفلة، وهي من أكثر طرق تشكيل المعادن شيوعًا، حيث تتيح إنتاج صفائح أو ألواح أو قضبان موحدة أو أشكال أخرى من خام المعادن. تُعد آلات الدرفلة أساسية في صناعات مثل السيارات والبناء والفضاء والتصنيع.

تُسمى عملية ثني الصفيحة بواسطة الأسطوانة الدوارة، تحت تأثير احتكاك الأسطوانة، بالدحرجة. وفي الإنتاج، تُستخدم آلة الثني ثلاثية الأسطوانات بشكل شائع.

المبادئ الأساسية لآلة الدرفلة

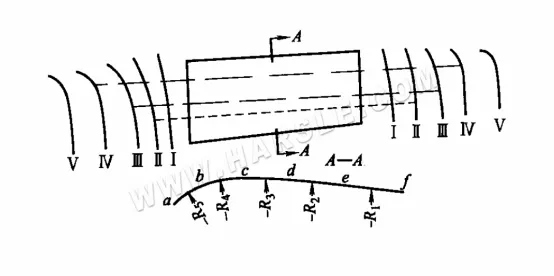

المبدأ الأساسي لـ آلة الدرفلة كما هو موضح في الشكل أدناه. إذا وُضعت المادة الخام على الأسطوانة السفلية في وضع السكون، فإن سطحها السفلي يلامس أعلى نقطتين (ب) و(ج) من الأسطوانة السفلية، وسطحها العلوي يلامس أدنى نقطة (أ) من الأسطوانة العلوية. في هذه الحالة، تكون المسافة الرأسية بين البكرتين العلوية والسفلية مساوية تمامًا لسمك المادة. عندما لا تتحرك الأسطوانة السفلية، تنزل الأسطوانة العلوية، أو لا تتحرك الأسطوانة العلوية، وترتفع الأسطوانة السفلية، تكون المسافة أقل من سمك المادة. إذا تم دحرجة البكرتين باستمرار، فسيكون الخام ناعمًا في جميع نطاقات الدحرجة. ولأن طرفي الخامة لا يمكن دحرجتهما، فهما لا يزالان مستقيمين. عند تشكيل الأجزاء، يجب أن نحاول التخلص منهما.

يعتمد انحناء المادة الخام بعد الدرفلة على الموضع النسبي لعمود الأسطوانة، وسمك الصفيحة، والخصائص الميكانيكية. وكما هو موضح في الشكل أدناه، يمكن التعبير عن العلاقة بينهما تقريبًا بالصيغة التالية:

يمكن تعديل المسافة النسبية H وB بين البكرات لتلبية متطلبات انحناء القطعة. ولأن تغيير H أسهل من تغيير B، فإن تغيير H عادةً ما يؤدي إلى اختلاف الانحناءات. ونظرًا لصعوبة حساب وتحديد مقدار ارتداد مادة الصفيحة مسبقًا، فإن التعبير النسبي المذكور أعلاه لا يُحدد بدقة قيمة H المطلوبة، والتي تُستخدم كمرجع فقط أثناء اللفة الأولية. في الإنتاج الفعلي، تُعتمد طريقة الاختبار بشكل أساسي، أي بعد ضبط موضع البكرة العلوية تقريبًا بناءً على الخبرة، يُختبر الورق تدريجيًا حتى الوصول إلى الانحناء المطلوب.

تشغيل آلة الدرفلة

خطوات تشغيل المحاور الثلاثة آلة الدرفلة فيما يلي: أولاً، ارفع الأسطوانة العلوية واضبط المسافة بين الأسطوانات السفلية وفقًا لسمك الفراغ. يجب أن تكون المسافة بين الأسطوانات السفلية صغيرة قدر الإمكان عندما يُسمح بقوة ثني الأسطوانة العلوية. بشكل عام، يتم تثبيتها بشكل معقول وفقًا لسمك الفراغ. عندما يكون السمك 4 مم، تكون المسافة 90-100 مم، وعندما يكون السمك 4-6 مم، تكون المسافة 110-120 مم. ضع الفراغ على الأسطوانة السفلية، وقم بتغطية البكرتين السفليتين، ثم أنزل الأسطوانة العلوية وفقًا لمتطلبات نصف قطر الانحناء، وثني الفراغ محليًا، ثم قم بتشغيل سرير الأسطوانة لتدوير الأسطوانة، ويتم إرسال الفراغ تلقائيًا للثني والتشكيل. ارفع، واصعد البكرات، وأخيرًا قم بإزالة الأجزاء.

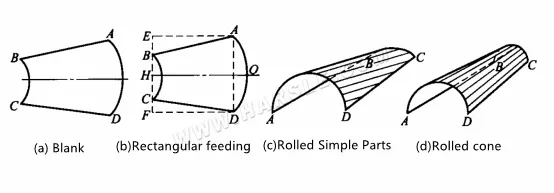

في آلة الدرفلة ثلاثية المحاور المتماثلة، يمكن دحرجة أربعة أجزاء نموذجية: بسيطة الانحناء، بسيطة الانحناء، مخروطية الانحناء، ومخروطية الانحناء المتغير، كما هو موضح في الشكل التالي. عند الثني، يُنصح بتجنب التشكيل لمرة واحدة قدر الإمكان لتجنب الانحناء المفرط، مما قد يُسبب صعوبات في العمليات المتكررة. بعد كل ثني، تكون مسافة خفض الأسطوانة العلوية عادةً حوالي 5-10 مم. فيما يلي أهم أشكال عمليات ثني الأسطوانة المختلفة.

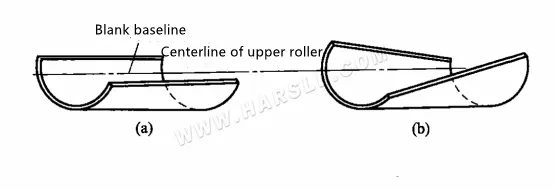

١. عند دحرجة أجزاء أسطوانية ذات انحناء متساوٍ، يُمكن تحقيق ذلك طالما أن الأسطوانة العلوية لا تتحرك لأعلى ولأسفل أثناء عملية الثني، وأن تكون الأسطوانات الثلاث متوازية مع بعضها البعض. يجب أن يمر الانحناء بعدة لفات تجريبية من الصغيرة إلى الأرض قبل الوصول إلى المتطلبات النهائية. تجدر الإشارة إلى أنه يجب وضع المادة الخام في وضع مستقيم عند تغذيتها، وإلا ستتشوه الأجزاء المدرفلة، كما هو موضح في الشكل (ب). من الأفضل رسم خط مرجعي عند الثني. عند الثني، تأكد من أن الخط المرجعي يتطابق مع محور الأسطوانة العلوية قبل بدء الثني، كما هو موضح في الشكل (أ). هذا مهم بشكل خاص لثني الألواح السميكة الكبيرة، لأن إصلاح هذا النوع من الأجزاء بعد ذلك ليس كبيرًا فحسب، بل صعبًا للغاية أيضًا.

دحرجة الأجزاء البسيطة ذات الانحناء المتساوي

٢. أثناء عملية الدرفلة، تبقى الأسطوانات الثلاث متوازية، ويمكن تغيير وضعي البكرات العلوية لأعلى ولأسفل في أي وقت لدرفلة أجزاء بدرجات انحناء متفاوتة. بالنسبة للجزء الأسطواني الموضح في مخطط الدرفلة، R1>R2>R3>R4>Rs في الشكل. الطريقة المستخدمة في الإنتاج هي تقريب هذا الجزء ليتكون من عدة أشكال أسطوانية ذات أنصاف أقطار مختلفة R، ثم يُقسّم نصف القطر R إلى أقسام، تُدرفل بالتتابع وفقًا لنصف قطر الانحناء من الكبير إلى الصغير. خطوات العملية بأكملها هي كما يلي.

دحرجة الأجزاء الأسطوانية ذات الانحناء المتغير

الطريقة الأولى: اضبط موضع الأسطوانة العلوية باستخدام R1، وقم بتدوير القطعة الفارغة من النهاية a إلى النهاية f، بحيث يتوافق نصف قطر الانحناء للقسم ef مع المتطلبات.

العملية الثانية: اضبط الأسطوانة السفلية باستخدام R2، ثم دحرجها من الطرف أ إلى الطرف هـ، بحيث يفي نصف قطر انحناء المقطع د بالمتطلبات. عندما تقترب الأسطوانة العلوية من النقطة هـ، ترتفع ببطء واعتدال لتحقق انتقالًا سلسًا يمنع ظهور الحواف والزوايا بين R1 وR2.

من أ إلى د، ومن أ إلى ج، ومن أ إلى ب لإكمال العملية الأخرى من الثالثة إلى العملية الخامسة.

لتحسين كفاءة الإنتاج الضخم، بعد إتمام جميع عمليات إنتاج الدفعة، تُنفَّذ العمليات اللاحقة. يُفضَّل فحص كل جزء من العملية وفقًا لإطار القالب لتجنب التأثير على العملية اللاحقة.

٣. دحرجة الأجزاء المخروطية. نظريًا، أثناء عملية الثني، يُحافظ على عمودي الأسطوانة السفليين متوازيين، بينما يكون عمود الأسطوانة العلوي مائلًا ولا يتحرك لأعلى ولأسفل، مما يسمح بدحرجة الأجزاء المخروطية ذات الانحناء المتساوي. يُحافظ على عمودي الأسطوانة السفليين متوازيين، بينما يكون عمود الأسطوانة العلوي مائلًا ويتحرك لأعلى ولأسفل لدرفلة الأجزاء المخروطية ذات درجات انحناء متفاوتة. من الضروري تمرير طرفي المادة الخام بين البكرتين بسرعات مختلفة لدرفلة الأجزاء المخروطية ذات الانحناء المتساوي أو المتغير الذي يلبي المتطلبات. ويرجع ذلك إلى اختلاف انحناء طرفي هذا النوع من الأجزاء، واختلاف طول الفتح. لذلك، عند الثني، يلزم وجود سرعات انحناء مختلفة لكلا الطرفين. يجب أن تكون السرعة عند الطرف ذي الانحناء الأكبر أبطأ، ويجب أن تكون السرعة عند الطرف ذي الانحناء الأصغر أسرع. نظراً لأن مادة الصفيحة تتعرض لضغط تدحرج ثلاث بكرات في نفس الوقت أثناء الثني، ولأن هذه البكرات عادةً ما تكون أسطوانية، فمن المستحيل الحصول على سرعات مختلفة في نفس الوقت. لحل هذه المشكلة، يجب أن يكون الفراغ في اتجاه الانحناء، ويُقسّم إلى عدة مناطق، ويُنفّذ ثنياً مقطعياً.

تتضمن الطرق الشائعة الاستخدام لدرفلة الأجزاء المخروطية في الإنتاج بشكل أساسي طريقة التغذية المستطيلة وطريقة الدرفلة المقسمة وطريقة التغذية الدوارة وطريقة تباطؤ سمك القاروص صغير الفم وما إلى ذلك. يوضح الشكل أدناه طريقة ثني أسطوانة التغذية المستطيلة للأجزاء المخروطية. أثناء التشغيل: أولاً، قم بتغذية المادة وفقًا لخط الوسط المستطيل AEFD OH الموضح في الشكل (ب) وقم بفرد الشكل الأسطواني على كلا الجانبين، بحيث يتدحرج القسم الأوسط خارج استقامة قضيب التوصيل. في هذا الوقت، يتم توسيع الزوايا الأربع، وخاصة المكانين A وD. لتسليط الضوء، كما هو موضح في الشكل (ج). ثم قم بلف كلا الجانبين باستخدام وضع AB وCD والتغذية، بحيث يتم دحرجة الجانبين للداخل، ويتم دحرجة استقامة المولد بحيث يتم دحرجة الجزء المخروطى، كما هو موضح في الشكل (د). في الأساس، يتم دحرجته في ثلاث مناطق. عند دحرجة هذا النوع من الأجزاء، يجب وضع الفراغ في نفس موضع طول الأسطوانة. إذا تحركت إلى اليسار واليمين، فإن انحناء الجزء المدلفن لن يلبي المتطلبات.

لف تغذية مستطيلة للأجزاء المخروطية

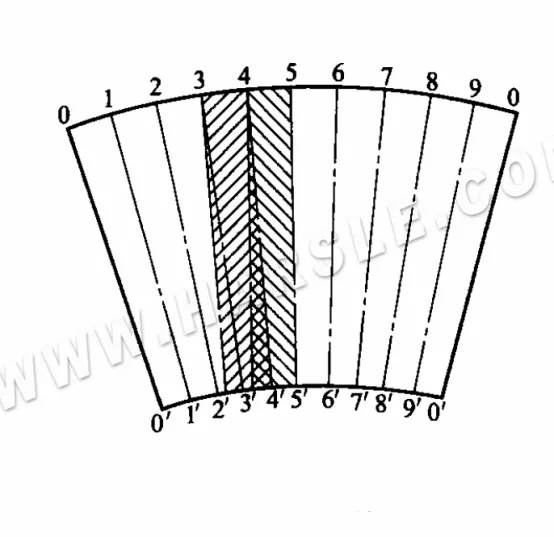

يوضح الشكل أدناه طريقة لفّ الأجزاء المخروطية حسب المنطقة. طريقة التشغيل: أولاً، تُقسّم طبقة مخروط اللفّ إلى أقسام كما هو موضح في الشكل. عند اللفّ، قم أولاً بمحاذاة الأسطوانة العلوية مع خط 5-5' للثني حتى يصل الطرف الكبير إلى 4؛ ثمّ لفّها لأعلى. قم بمحاذاة العجلة مع خط 4-4' لللفّ حتى يصل الطرف الكبير إلى 3، وأخيرًا اتبع الخطوات المذكورة أعلاه لإكمال ثني اللفّ في كل منطقة.

لف التقسيم للأجزاء المخروطية

الغرض من عملية التقسيم المذكورة أعلاه هو تقليل الفرق في طول المنحنى عند طرفي القطعة، بحيث يمكن دحرجة الجزء المخروطي بشكل مشابه للجزء الأسطواني، ثم تُدار قطعة العمل بين كل قطعة لتعويض فرق السرعة بين الطرفين، مما يضمن دحرجة القطعة بدقة. أثبتت التجربة أنه كلما صغرت المساحة، أي كلما زاد عدد مرات دوران قطعة العمل أثناء الدحرجة، كانت الجودة أفضل، ولكن لا داعي لتقسيمها كثيرًا. يجب تحديد ذلك وفقًا لحجم القطعة وحجم المخروط.

٤. يوضح الشكل أدناه جهاز لفّ سطح مخروطي باستخدام طريقة التغذية الدورانية. لدحرجة المادة الخام المروحية الشكل إلى سطح مخروطي، يجب تدوير المادة الخام وتغذيتها حول موضع الساعة ٠، وضبط خط مركز البكرات الجانبية لإمالتها. لهذا السبب، في الأخدود على شكل حرف T لطاولة العمل الإضافية أمام آلة ثني الصفائح، تُركّب عجلة توجيه مُقوّسة لإجبار المادة المروحية الشكل على الدوران حول النقطة O. وظيفة عجلة التوجيه الطرفية هي فصل الجزء الطرفي من المادة عن عجلة التوجيه الأمامية، مع الحفاظ على قدرتها على الدوران والتغذية واللفّ في شكل مخروط.

مخطط تخطيطي لجهاز التغذية الدوار

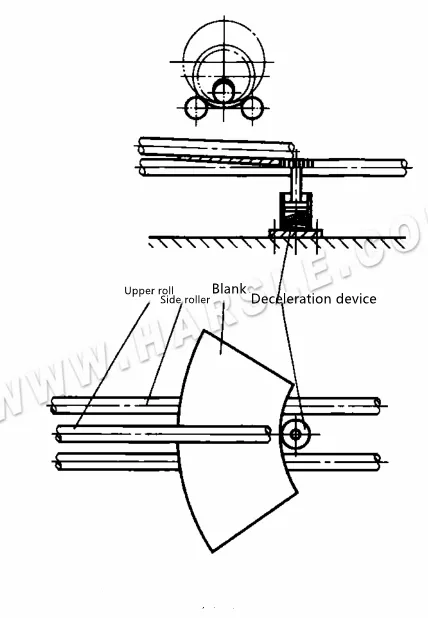

يوضح الشكل أدناه جهاز لفّ سطح مخروطي باستخدام طريقة إبطاء سرعة الفوهة الصغيرة. اضبط اللفة العلوية على وضع مائل، وأضف جهاز إبطاء عند طرف سمكة باس صغير الفم لزيادة مقاومة التغذية، مما يقلل من سرعة تغذية سمكة باس صغير الفم، ويدور ويدور الفوهة المروحية أثناء التغذية.

رسم تخطيطي لجهاز إبطاء الفم الصغير

٥. يؤثر دحرجة القطع ذات نصف قطر الانحناء الصغير على القطع ذات نصف قطر الانحناء الصغير نسبيًا، وقد يتعذر أحيانًا تشكيلها بالكامل باستخدام آلة دحرجة ثلاثية المحاور. يتطلب هذا النوع من القطع عادةً عمليتين لثنيها، كما هو موضح في الشكل. أولًا، دحرجة الانحناء المطلوب على سرير الدحرجة ثلاثي المحاور لجعل الجانبين يلبيان المتطلبات، ثم باستخدام قالب الثني لثني الانحناء الأوسط على مكبس الثني، ليصبح أخيرًا مطابقًا للمتطلبات.

دحرجة الأجزاء ذات نصف قطر الانحناء الصغير

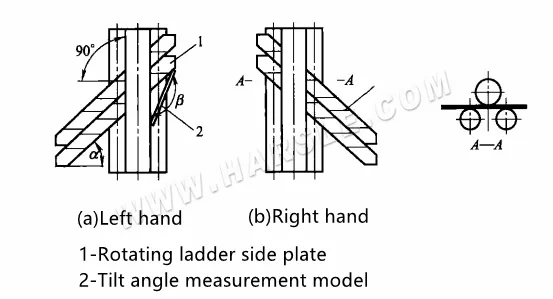

٦. الصفيحة الجانبية للدرج الحلزوني المتدحرج هي جزء من الشكل الأسطواني، وطريقة لفها مماثلة لطريقة الأسطوانة، ولكن الزاوية بين موضع اللفة على الصفيحة ولفها قبل الضغط يجب أن تكون حلزونية للدرج الحلزوني. يمكن قياس زاوية الارتفاع وزاوية الوضع أثناء اللف باستخدام نموذج. زاوية النموذج β≈180°-a°، كما هو موضح في الشكل.

1- لوحة جانبية دوارة للسلم

2- نموذج قياس زاوية الميل

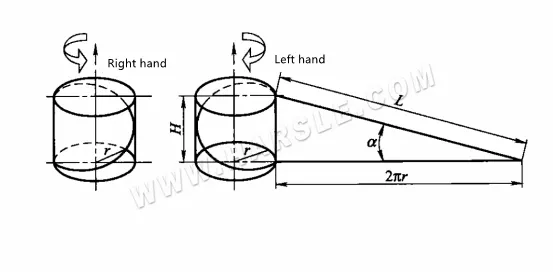

عند الدرفلة، وحسب طول الصفيحة الجانبية للسلم الحلزوني والظروف الخاصة لآلة درفلة الصفائح، يمكن إجراؤها باستخدام كتلة واحدة H أو عدة كتل في آنٍ واحد. تُحسب زاوية الحلزون a بالصيغة a=arctan H/2πr، ويوضح الشكل معنى كل رمز في الصيغة.

احتياطات تشغيل آلة لف الصفائح

عند تشغيل آلة الانحناء ثلاثية المحاور، يجب ملاحظة النقاط التالية.

١. إذا كانت البكرتان السفليتان لسرير الدرفلة هما عمودا الدفع، فإن قوة العض بينهما والقطعة الخام تكون صغيرة، مما يسهل انزلاقها وعدم تحركها، وبالتالي لا يمكن أن يكون انحناء الأسطوانة الواحدة كبيرًا جدًا. إذا كان للقطعة انحناء كبير، فيجب دحرجتها عدة مرات، مع خفض الأسطوانة العلوية بمقدار مناسب في كل مرة، وزيادة انحناء القطعة تدريجيًا. إذا كانت البكرات الثلاث أعمدة دفع، فيمكن دحرجة انحناء أكبر في المرة الواحدة.

٢. عند دحرجة صفيحة رقيقة بسمك ٤ مم أو أقل على آلة دحرجة ثلاثية المحاور غير متماثلة، حيث تكون جميع الأسطوانات الثلاث أعمدة نشطة، يمكن تعديل موضع الأسطوانات وفقًا لانحناء القطعة، ثم تبدأ بالدوران، ثم تُرسل المادة الخام مباشرةً للدحرجة. يجب أن تكون حافة المادة الخام التي تُغذى أولًا أعلى من مركز الأسطوانة السفلية الداخلية. لهذا السبب، عند تغذية المادة، ادفعها لأسفل أثناء الدفع، بحيث يمكن رفع الطرف الأمامي للمادة الخام، مما يسهل عملية العض والدحرجة.

في الإنتاج الدفعي، يجب وضع المادة الفارغة في نفس موضع طول الأسطوانة في كل مرة، وإلا فإن انحناء الأسطوانة لن يكون هو نفسه.

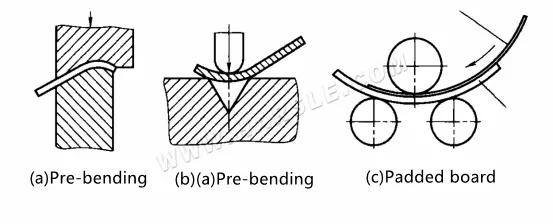

٣. نظرًا لأن بكرات آلة الدرفلة ثلاثية المحاور المتماثلة مرتبة بشكل متماثل، فإنه أثناء الدرفلة، لا يمكن دحرجة مادة الصفيحة عند طرفي الدخول أو الخروج، ويوجد مقطع مستقيم بطول يساوي تقريبًا نصف المسافة المركزية للبكرتين السفليتين. يصعب إزالة هذا الجزء من الخط المستقيم عند التقريب، لذلك يجب عادةً ثني طرف الصفيحة مسبقًا، كما هو موضح في الشكلين (أ) و(ب) التاليين، وذلك بسبب استخدام قالب الثني المسبق الموضح في الشكلين (أ) و(ب) التاليين. يلزم استخدام قالب ثني مسبق خاص، لذلك في الإنتاج، يتم عادةً التخلص منه عن طريق إضافة لوحة دعم [انظر الشكل (ج)]، أو يمكن التخلص منه عن طريق ترك هامش كافٍ عند طرفي الصفيحة مسبقًا والقطع بعد الدرفلة.

إزالة المقطع المستقيم المنحني

يوضح الشكل (ج) أن طريقة إضافة وسادة لإزالة الجزء المستقيم من الدرفلة هي وضع وسادة على البكرتين السفليتين (لتقليل ضغط سرير الدرفلة ، يمكن دحرجة الوسادة مسبقًا) ، ويكون سمك الوسادة منحنيًا. الفراغ أكثر سماكة ، ومن الأفضل أن يكون سمكه ضعف سمكه تقريبًا ، ويكون الطول أطول قليلاً من الفراغ المنحني. عند الدرفلة ، يتم وضع الفراغ أعلى لوحة الدعم ، ويتم استخدام لوحة الدعم لإزالة المقاطع المستقيمة. بالنسبة للأجزاء ذات الانحناء الكبير ، يجب إزالة المقطع المستقيم قبل الدرفلة. إذا تمت إزالته بعد الدرفلة ، فإن انحناء الجزء كبير بالفعل ، وتمت إضافة لوحة الدعم ، ومن المحتمل أن يتم حظره بواسطة الشعاع ولا يمكن دحرجته. بالنسبة للأجزاء ذات الانحناء الصغير ، يمكن إزالة المقطع المستقيم بطريقة لوحة الدعم قبل أو بعد الدرفلة.

٤. عند اللف، نظرًا لضغط الأسطوانة على الفراغ واحتكاكها بسطحه، عند لف الأجزاء ذات متطلبات جودة سطح عالية، يجب تنظيف سطح الأسطوانة والفراغ قبل اللف. بالنسبة للفراغات المزوّدة بشريط لاصق وأسطح واقية أخرى، يجب أيضًا الانتباه إلى إزالة بقايا المعدن والغراء من سطح الورق، وتمزيق الجزء المتداخل من الشريط اللاصق، وإلا ستتأثر جودة سطح الأجزاء.

٥. لا تُستخدم معالجة ثني اللفائف للصفائح المعدنية فحسب، بل تُستخدم أيضًا للمقاطع. يكمن الفرق الرئيسي بين ثني اللفائف وثني الصفائح في أنه عند ثني اللفائف، يجب تصميم وتصنيع بكرات وفقًا لشكل المقطع العرضي للملف، وتُركّب البكرات عليها. تُجرى عملية الثني بواسطة الأسطوانة، لذا في كل مرة يُدرَج فيها الجزء نفسه، من الضروري استبدال الأسطوانة الثانوية. أثناء عملية الثني والثني، يكون الملف عرضة للتشوهات مثل تشوه والتواء المقطع العرضي، وتكون كمية الإصلاح اللاحقة كبيرة. لذلك، تُستخدم هذه العملية عادةً في الإنتاج على نطاق صغير أو في إتمام العمليات المساعدة. في الإنتاج بالدفعات، بالإضافة إلى الأجزاء البسيطة أو منخفضة الطلب التي تُشكَّل عن طريق ثني اللفائف، تُشكَّل معظم الأجزاء الصغيرة عن طريق ثني الضغط، وتُشكَّل الأجزاء الكبيرة عن طريق ثني التمدد.

ثني الأسطوانة الساخنة

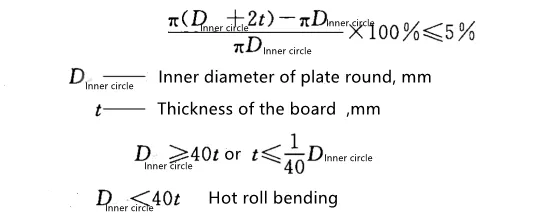

يمكن دحرجة الصفيحة الفولاذية في درجة حرارة الغرفة أو بعد التسخين. يُعتقد عمومًا أنه عند دحرجة الفولاذ الكربوني على البارد، يجب ألا يتجاوز التشوه البلاستيكي 5%، أي أن نسبة الفرق بين المحيط الخارجي والمحيط الداخلي للصفيحة المستديرة إلى المحيط الداخلي يجب ألا تتجاوز 5%. ويمكن التعبير عن ذلك بالصيغة التالية:

الثني بالدرفلة الساخنة هو ثني وتشكيل المادة المراد معالجتها بعد التسخين. مع ارتفاع درجة حرارة التسخين، تقل مقاومة المادة المعدنية للتشوه وتزداد لدونتها. لذلك، فهي مفيدة لمعالجة المواد المعدنية التي يصعب تشكيلها وتصنيعها في درجة حرارة الغرفة، ولتحسين نطاق استخدام المعدات. في الإنتاج والمعالجة، عندما تكون قدرة معالجة آلة الدرفلة غير كافية أو درجة تشوه المادة المعالجة كبيرة جدًا، يمكن استخدام الدرفلة الساخنة.

1. تظهر درجة حرارة تسخين ثني الأسطوانة الساخنة في الجدول الخاص بدرجة حرارة تسخين ثني الأسطوانة الساخنة للمواد المستخدمة بشكل شائع.

| تسمية المواد | درجة حرارة الانحناء الحراري/°م | |

| التدفئة | إنهاء | |

| س235أ، 15، 20 | 900-1050 | ≥700 |

| 15 جرامًا، 20 جرامًا، 22 جرامًا | 900-1050 | ≥700 |

| 16Mn(R)、15MnV(R) | 900-1050 | ≥750 |

| 18 مليون مونوبيوم، 15 مليون فين | 900-1050 | ≥750 |

| OCr13، 1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti、12Cr1MoV | 950-1100 | ≥850 |

| ح62، ح68 | 600-700 | ≥400 |

| 1060 (L2)، 5AO2 (LF2)، 3A21 (LF21) | 350-450 | ≥250 |

| التيتانيوم | 420-560 | ≥350 |

| سبائك التيتانيوم | 600-840 | ≥500 |

٢. احتياطات ثني اللفة الساخنة: على الرغم من أن المبدأ الأساسي لثني اللفة الساخنة هو نفسه مبدأ ثني اللفة الباردة، إلا أن المادة المعدنية المستخدمة في ثني اللفة الساخنة تُسخن. لذلك، يجب الانتباه بشكل خاص إلى النقاط التالية أثناء عملية ثني اللفة الساخنة.

●لا يتطلب ثني اللفة الساخنة مراعاة حدوث ارتداد الانحناء، ولكن ظاهرة الترقق والاستطالة والانبعاج أثناء ثني اللفة الساخنة تكون أكثر وضوحًا منها في اللفة الباردة. لذلك، يجب إيلاء اهتمام كامل لتصميم عملية التسخين وعملية ثني اللفة الساخنة.

بسبب وجود فرق في درجة الحرارة بين سطح المعدن وداخله أثناء التسخين، تكون درجة تمدده غير متساوية داخل وخارج المادة المعدنية، مما يؤدي إلى إجهاد حراري. أثناء عملية التسخين، يختلف زمن تحول الهيكل المعدني أيضًا. يحدث تحول الهيكل أولًا، ثم يُسبب إجهادًا بين الهياكل. لذلك، بالنسبة للمواد ذات المقاطع السميكة، يجب تجنب ارتفاع درجة حرارة الفرن بشكل مفرط عند دخولها. نتيجةً لذلك، تكون سرعة تسخين السبيكة سريعة جدًا، ويكون التمدد الحراري كبيرًا جدًا بحيث لا يُسبب شقوقًا إجهادية؛ أما بالنسبة للمواد التي تتطلب التلدين أو الإخماد مع التطبيع والمعالجات الحرارية الأخرى، فيجب إجراؤها بشكل منفصل بعد الدرفلة الساخنة.

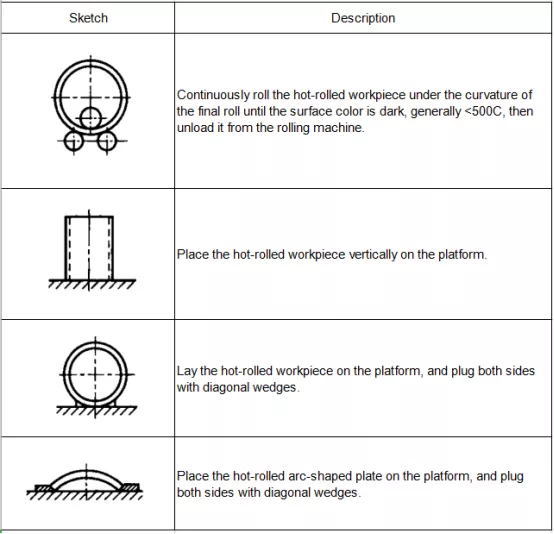

●لثني الأسطوانة المغلقة باللف، دحرجها حتى نقطة اللحام المغلقة. مع ذلك، لمنع تفريغ الجزء البسيط قبل الأوان بسبب ارتفاع درجة الحرارة، وتشوهه بسبب وزنه، من الضروري الاستمرار في الدحرجة على آلة الثني للتبريد. عندما يلبي انحناء الجزء البسيط المدلفن المتطلبات، يجب تخفيف الضغط الهابط للأسطوانة العلوية على الجزء البسيط في الوقت المناسب للسماح له بالمرور فوق آلة اللف، ومنع استمرار ترقيق الملف الساخن. وفقًا لأداء تصلب المادة، يمكن اتخاذ تدابير تبريد قسرية مناسبة، مثل نفخ الهواء، لتسريع معدل التبريد. خلال هذه المرحلة من الدحرجة، يكون مبدأ الحفاظ على استقرار نصف قطر انحناء جزء الأنبوب هو المبدأ، ولا يمكن إزالة جزء الأنبوب إلا عندما تنخفض درجة حرارته إلى النقطة التي يصعب فيها رؤية اللون الأحمر الساخن (<500 درجة مئوية) على السطح. عند وضع مقطع الأنبوب غير المُحمَّل، ينبغي أيضًا مراعاة التشوه الجديد الناتج عن وزنه. بعد الثني باللف الساخن، يُوضَّح الجدول طريقة وضع قطعة العمل المناسبة.