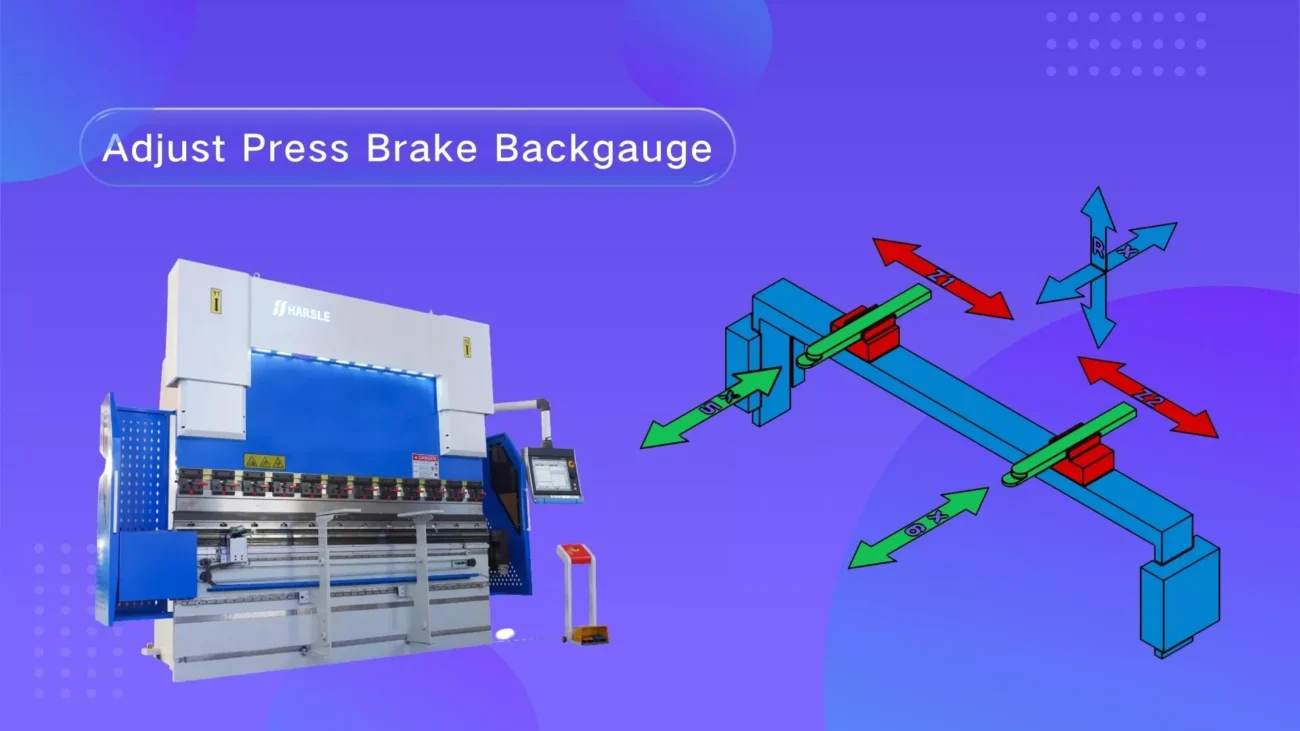

معايرة مقياس الظهر لآلة مكابح الضغط

مقياس ظهر آلة مكابح الضغط

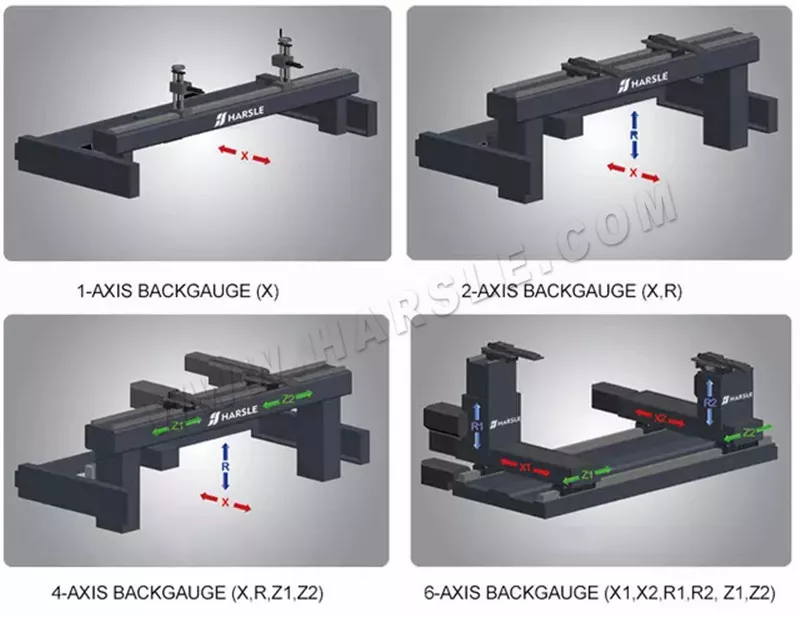

آلة مكابح الضغط يُعدّ المقياس الخلفي عنصرًا أساسيًا لضمان دقة وتناسق الانحناءات على طول الصفيحة. إذا لم يُعاير المقياس الخلفي بشكل صحيح، فقد يؤدي ذلك إلى أخطاء مكلفة وإعادة عمل تستغرق وقتًا طويلاً. مكبس الثني آلة قوية تُستخدم في صناعة تشكيل المعادن لثني وتشكيل الصفائح والألواح المعدنية. يُعدّ المقياس الخلفي أحد أهم مكونات مكبس الثني، إذ يساعد على تحديد موضع الصفيحة المعدنية بدقة للثني.

ما هو معايرة مقياس الظهر لآلة مكابح الضغط؟

آلة ثني الثني معايرة المقياس الخلفي هي عملية محاذاة والتحقق من دقة المقياس الخلفي لآلة ثني الثني. تضمن المعايرة وضع المقياس الخلفي بشكل صحيح، وحركته بدقة وثبات. تتضمن العملية فحص وضبط مكونات المقياس الخلفي المختلفة لضمان عملها بشكل صحيح ومحاذاتها بشكل صحيح. تُعد عملية المعايرة أساسية للحفاظ على دقة آلة ثني الثني وضمان ثبات النتائج مع مرور الوقت.

لماذا تعد معايرة مقياس الظهر لآلة مكابح الضغط مهمة؟

يُعدّ المقياس الخلفي جزءًا أساسيًا من مكبس الثني، ودقته ضرورية لإنتاج نتائج متسقة وعالية الجودة. إذا لم يُعاير المقياس الخلفي بشكل صحيح، فقد يؤدي ذلك إلى أخطاء في عملية الثني، مما ينتج عنه أجزاء غير متوافقة أو ذات زوايا غير متناسقة. قد تؤدي هذه الأخطاء إلى هدر المواد، وتلف الأجزاء، وإعادة العمل بتكلفة باهظة. تُعد معايرة المقياس الخلفي ضرورية للحفاظ على دقة ومتانة مكبس الثني، وتقليل الخردة وإعادة العمل، وزيادة الإنتاجية.

خطوات معايرة المقياس الخلفي

الخطوة 1: التحقق من دقة المقياس الخلفي

قبل معايرة المقياس الخلفي، من المهم التأكد من عمله بشكل صحيح ودقيق. يمكن القيام بذلك بقياس المسافة بين المقياس الخلفي والقالب في نقاط مختلفة على طول السرير. استخدم أداة قياس دقيقة، مثل مؤشر قرص أو نظام قياس ليزر، لأخذ هذه القياسات. قارن المسافات المقاسة بالقيم المبرمجة في نظام التحكم الرقمي CNC. في حال وجود أي اختلافات كبيرة، فقد يحتاج المقياس الخلفي إلى إصلاح أو استبدال.

الخطوة 2: تنظيف مقياس الظهر والسرير

قبل ضبط موضع المقياس الخلفي، من المهم تنظيف كلٍّ من المقياس الخلفي وقاعدة مكبس الثني. استخدم قطعة قماش نظيفة وجافة لمسح الأسطح، مع إزالة أي أوساخ أو ملوثات قد تؤثر على دقة القياسات.

الخطوة 3: ضبط موضع المقياس الخلفي

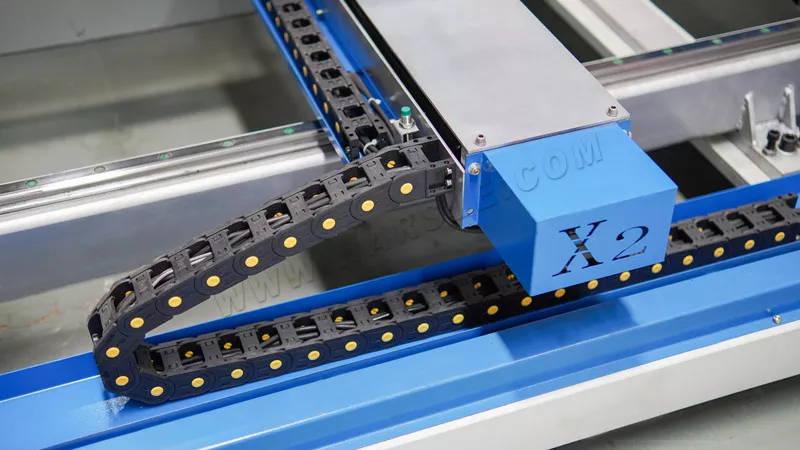

لضبط موضع المقياس الخلفي، استخدم نظام التحكم الرقمي بالحاسوب (CNC) لتحريكه إلى الموضع المطلوب. قِس المسافة بين الجزء الخلفي للقالب والجزء الخلفي لقطعة العمل في نقاط مختلفة على طول السرير باستخدام أداة القياس الدقيقة. قارن المسافات المقاسة بالقيم المبرمجة في نظام التحكم الرقمي بالحاسوب (CNC). في حال وجود أي اختلافات كبيرة، اضبط موضع المقياس الخلفي حتى تتطابق المسافات المقاسة مع القيم المبرمجة.

الخطوة 4: اختبار دقة المقياس الخلفي بعد التعديل

بعد ضبط موضع المقياس الخلفي، من المهم اختبار دقته للتأكد من عمله بشكل صحيح. يمكن القيام بذلك بقياس المسافة بين المقياس الخلفي والقالب في نقاط مختلفة على طول السرير باستخدام أداة قياس دقيقة. قارن المسافات المقاسة بالقيم المبرمجة في نظام التحكم الرقمي CNC. في حال وجود أي اختلافات كبيرة، فقد يلزم إعادة ضبط المقياس الخلفي أو إصلاحه.

الخطوة 5: كرر عملية المعايرة

من المهم تكرار عملية المعايرة دوريًا لضمان دقة المقياس الخلفي مع مرور الوقت. يعتمد تكرار المعايرة على عدة عوامل، منها تكرار استخدام مكبس الثني، وتعقيد الانحناءات الناتجة، ومتطلبات دقة المنتج النهائي.

باختصار، تتضمن معايرة المقياس الخلفي لآلة ثني الثني التحقق من دقته، وتنظيفه وقاعدة الآلة، وضبط موضعه، واختبار دقته بعد الضبط، وتكرار عملية المعايرة دوريًا. باتباع هذه الخطوات، يمكنك ضمان إنتاج ثنيات عالية الجودة ودقيقة باستمرار مع مرور الوقت.