تشكيل آلة مكابح الضغط

خلال رحلتي عبر عالم تصنيع المعادن، اكتسبت رؤى قيمة في تشكيل آلة مكابح الضغطهذه العملية أساسية لإنتاج انحناءات وأشكال دقيقة في مختلف مواد الصفائح المعدنية. إن فهمي لتعقيدات آلية عمل آلة ثني المعادن يُمكّنني من تحقيق نتائج عالية الجودة مع تقليل الهدر. في هذه المقالة، سأستعرض العناصر الرئيسية لتشكيل آلة ثني المعادن، بما في ذلك التقنيات وأفضل الممارسات ونصائح لتحسين كفاءة عملية الثني. هدفي هو مشاركة المعرفة التي تُفيد المبتدئين والمحترفين في هذا المجال.

نظرة عامة على تشكيل آلة مكابح الضغط

يركز هذا القسم على الانحناء، وهي عملية التشكيل الأكثر ارتباطًا بمكابح الضغط.

خصائص المعدات

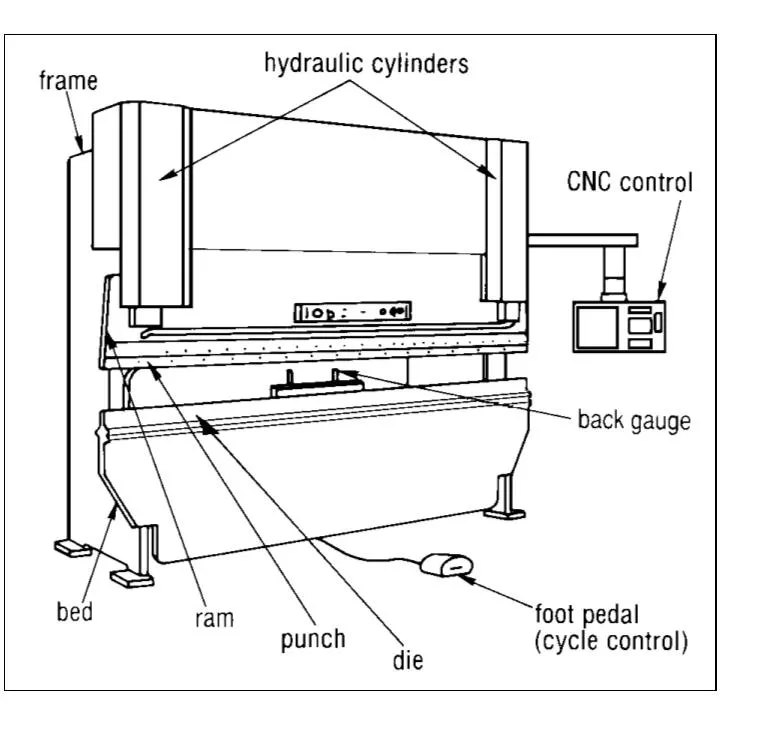

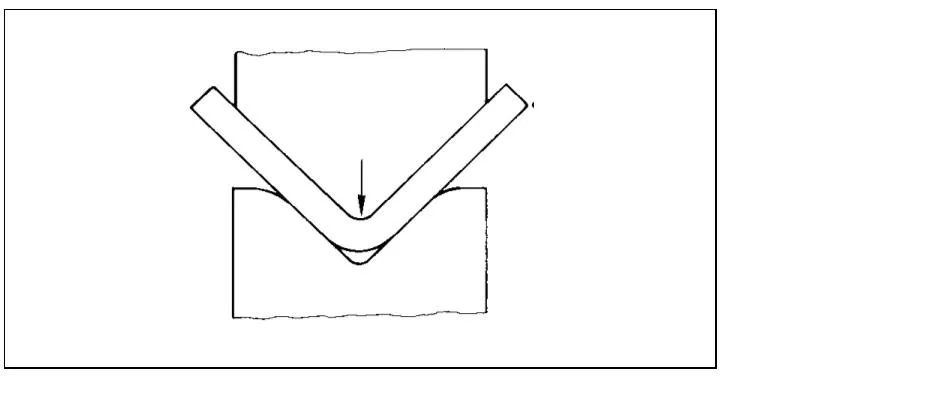

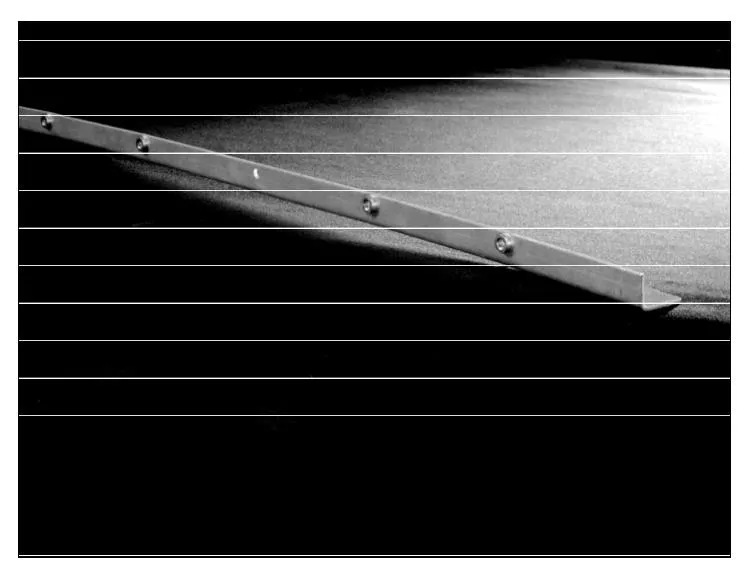

تتراوح سعة تشكيل آلات ثني الثني عادةً بين 20 و200 طن، وتتراوح أطوال فرشها بين 4 و14 قدمًا (1.2 متر و4.3 متر). ويمكن تشغيلها بوسائل ميكانيكية أو هيدروليكية أو ميكانيكية هيدروليكية. وقد تكون ذات تأثير تصاعدي أو تنازلي، حسب اتجاه شوط طاقة الكبش. يوضح الشكل 1 تأثيرًا تنازليًا. مكابس هيدروليكية CNC.

يمكن تجهيز آلة تشكيل مكابح الضغط بواحد من عدة أنواع من المقاييس الخلفية، بما في ذلك المقاييس الموضوعة والمعدلة يدويًا، والدبابيس التي تشغل ثقوبًا في قطعة العمل ووحدات قابلة للبرمجة يتم التحكم فيها رقميًا بواسطة الكمبيوتر والتي تضبط الإعدادات بعد كل ضربة.

عملية

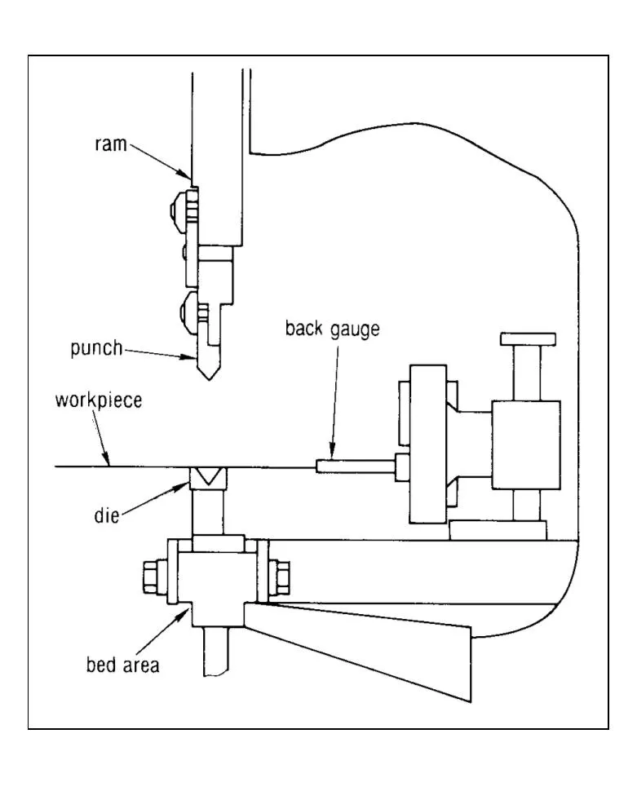

تُغذّى معظم مكابس الثني يدويًا. يُثبّت المُشغّل قطعة العمل بين المثقاب والقالب مقابل المقياس الخلفي المُناسب، مُحدّدًا البُعد المُحدّد مُسبقًا للثني (الشكل 2).

قسم من إعداد مكابح الضغط

القاع أو سك العملة

عند وضع قطعة العمل في موضعها الصحيح، تُفعّل الآلة، مما يُؤدي إلى تحريك الكبش نحو السرير، وتُشكّل قطعة العمل بين القالب والمثقب. ثم يعود الكبش، مما يسمح بإزالة قطعة العمل.

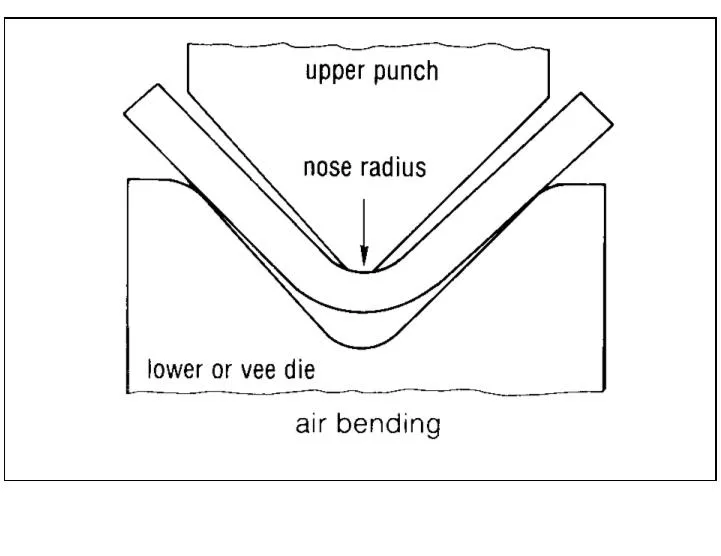

أحد أنواع عمليات مكابس الثني هو ثني الصفائح المعدنية بزاوية مستقيمة. كما هو موضح في الشكل 3، يدفع المثقب قطعة العمل إلى تجويف القالب. طوال العملية، لا تلامس قطعة العمل سوى طرف المثقب وحافتي القالب السفلي. عند تخفيف قوة القالب العلوي، ترتدّ قطعة العمل للخلف لتُشكّل زاوية نهائية. ترتبط كمية الارتداد مباشرةً بنوع المادة وسمكها وحبيباتها ودرجة حرارتها.

لتقليل وقت الإعداد، تُصنع معظم أدوات الثني الهوائي بنفس الزاوية في كلٍّ من المثقب والقالب. عادةً ما تُستخدم زاوية 80 أو 85 درجة لقالب لضمان ارتداد كافٍ للحصول على زاوية نهائية 90 درجة.

إرشادات الحد الأدنى لعرض الشفة

في الحالات التي تتطلب دقة أبعاد ودقة زوايا، يلزم إجراء عملية تشكيل أخرى (الشكل 4). تُسمى هذه العملية "السك" أو "التشكيل بالقاع". يتطلب السك استخدام مثقاب وقوالب مصنعة بزاوية الانحناء النهائية المطلوبة، وإدخال قطعة العمل بالكامل في القالب. يُقلل السك من ارتداد النابض، إلا أن هذه العملية محدودة بسعة حمولة آلة تشكيل مكابس الضغط.

المزايا والقيود

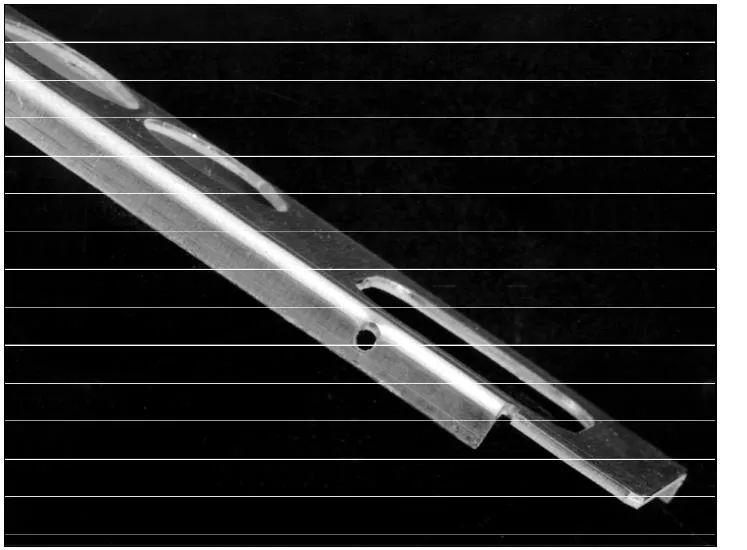

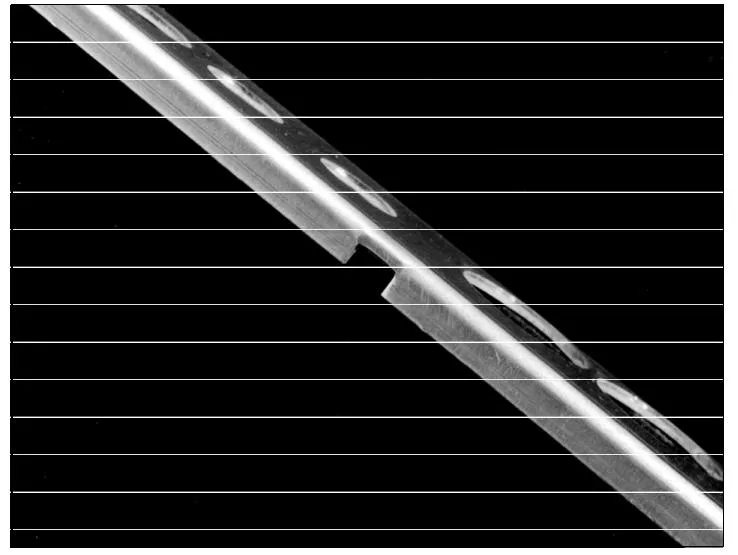

تكمن الميزة الأساسية لآلة تشكيل مكابس الضغط في مرونتها. يتيح استخدام قوالب V القياسية إعدادًا اقتصاديًا وأوقات تشغيل منخفضة للدفعات الصغيرة والنماذج الأولية. يمكن استخدام الأدوات القياسية في أي حجم وشكل للقطعة تقريبًا، مما يقلل التكلفة ووقت التسليم المرتبطين بأدوات تشكيل الضغط. يوضح الشكل 5 تعقيد الأجزاء التي يمكن تصنيعها باستخدام مكابس الضغط.

لقد جعلت مكابس الضغط الحديثة ذات مقاييس الظهر القابلة للبرمجة باستخدام إعدادات القالب المتعددة عملية التشكيل هذه أكثر تنافسية في التشغيلات الأطول.

في الحالات التي تتطلب فيها تصميمات المنتجات أدوات ذات أشكال خاصة، تكون تكاليف قوالب مكابح الضغط ومواعيد التسليم متواضعة نسبيًا.

من المزايا المهمة الأخرى التنوع الهائل في أحجام قطع العمل التي يمكن لآلة ثني الثني استيعابها. قد يكون الحجم محدودًا بطول الكبش وإمكانية إخراج قطعة العمل من الآلة بعد التشكيل.

بفضل سرعة تغيير القوالب، يُمكن إنشاء مجموعة متنوعة من الأشكال القياسية بتكلفة معقولة، مما يوفر مرونة كبيرة في تكوين المنتج النهائي. ونظرًا لأن كل انحناء يُقاس بشكل منفصل، فإن كل انحناء أو عملية تُتيح إمكانية إضافة تباين أبعادي.

اعتبارات التصميم

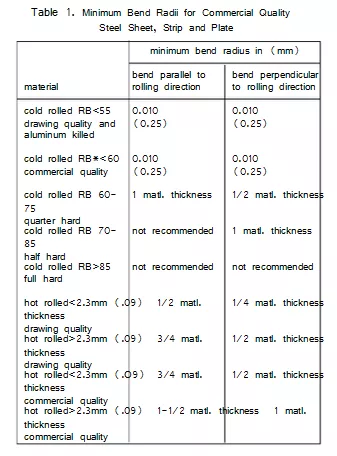

داخل آلة تشكيل مكابس الضغط، ينبغي تحديد نصف قطر مشترك لجميع انحناءات القطعة كلما أمكن، مما يقلل التكاليف ويحسّن الجودة. قد تؤدي متطلبات نصف القطر الداخلي، التي تقل عن الحد الأدنى الموصى به الموضح في الجدول 1، إلى مشاكل في تدفق المواد في المواد اللينة وتكسيرها في المواد الصلبة.

لمزيد من المعلومات حول نصف قطر الانحناء، راجع فصل اختيار المواد.

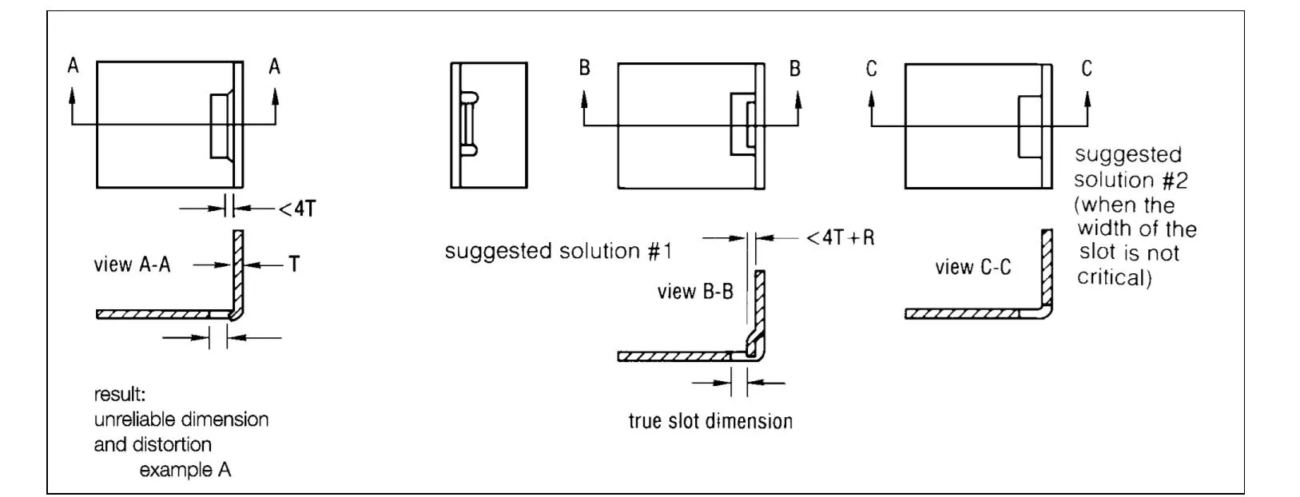

حجم الحافة. يجب ألا يقل عرض الحافة عن أربعة أضعاف سمكها الأصلي، مضافًا إليه نصف قطر الانحناء (الشكل 6). قد يؤدي طلب حافة ضيقة جدًا إلى زيادة تحميل المعدات، وتشويه القطعة، وإتلاف الأدوات.

● تباعد الحواف. يلزم وجود مسافة دنيا بين قوالب آلة الثني لاستيعاب الأدوات. يجب مراجعة التباعد بين الانحناءات، كما هو الحال في المنحنيات على شكل حرف "U" مثلاً، مع المورد قبل إتمام التصميم، إذ يصعب الحفاظ على تكرار الأبعاد بدون أدوات مخصصة.

شفة "الجريان". من غير الواقعي إضافة أبعاد وسيطة للوصول إلى بُعد إجمالي. بدلاً من ذلك، من العملي والمرغوب اقتصاديًا السماح بتراكم التباينات البعدية في أقل سمة أو انحناءة أهمية على كل محور. (غالبًا ما يُشار إلى هذه التراكمات باسم "التراكمات"، ويُطلق على السمة التي تمتص التباين عادةً اسم شفة "الجريان") (الشكل 7). لاحظ استخدام ثقوب "مستديرة" لاستيعاب تراكم التفاوتات.

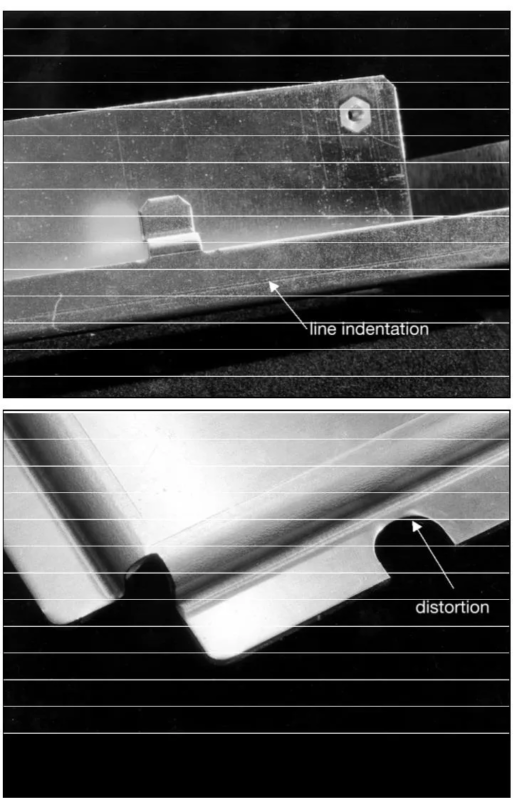

● الميزات عند أو بالقرب من الانحناءات. يجب ألا تكون الميزات، مثل الثقوب والشقوق وبعض الشقوق، أقرب من 3 سماكة أساسية بالإضافة إلى نصف قطر الانحناء من الانحناء. سيؤدي ذلك إلى مشاكل متنوعة، بما في ذلك تشوه الميزات وعدم القدرة على تثبيت أدوات التثبيت (الأشكال 8 و9 و10). إذا كان من الضروري أن تكون الميزة أقرب إلى الانحناء مما هو موصى به، ففكّر في تمديد الفتحة بعد خط الانحناء.

(الشكلان 11 و12). إذا كان بُعد الفتحة مهمًا وظيفيًا، فاستخدم إحدى الميزات الموضحة في الشكل 11.

● الزاوية. لضمان إمكانية التكرار عند زوايا انحناء أقل من 90 درجة في عمليات القالب V أحادي الانحناء، غالبًا ما يكون من الضروري استخدام معالجة وأدوات خاصة بتكلفة إضافية.

يُفضّل استخدام انحناءات قياسية بزاوية 90 درجة كلما أمكن. يتأثر اتساق الزوايا باختلاف المادة وتكرارية الضغط.

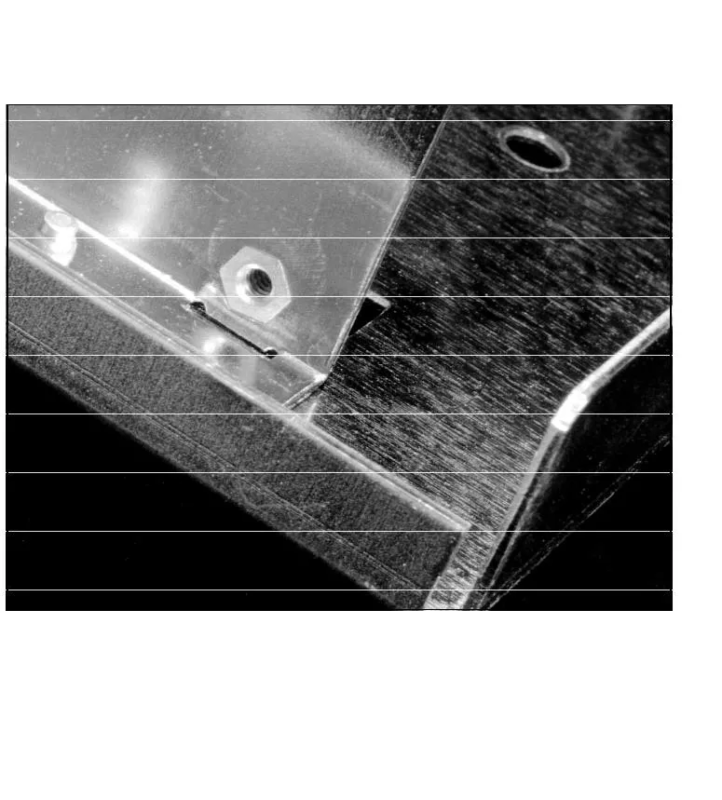

علامات القالب. غالبًا ما تظهر انبعاجات طفيفة على الجانب الخارجي (جانب القالب) لقطعة العمل (الشكل 13) نتيجة ملامسة الحواف العلوية للقالب أثناء التشكيل. هذه العلامات متأصلة في آلات تشكيل مكابس الضغط.

ممارسات تحديد الأبعاد

أثبتت التجربة العملية أن ممارسات تحديد الأبعاد والقياس يجب أن تكون مفهومة ومتفق عليها من قبل جميع الأطراف لتحقيق معايير فحص عملية. ولتحقيق نتائج متسقة عند قياس الأجزاء المُشكَّلة، يجب وضع معيار يحدد أماكن وكيفية أخذ الأبعاد.

● يجب قياس أبعاد القالب مباشرةً بجوار نصف قطر الانحناء لتجنب أي اختلاف في الزوايا أو الاستواء. انظر الشكل 14.

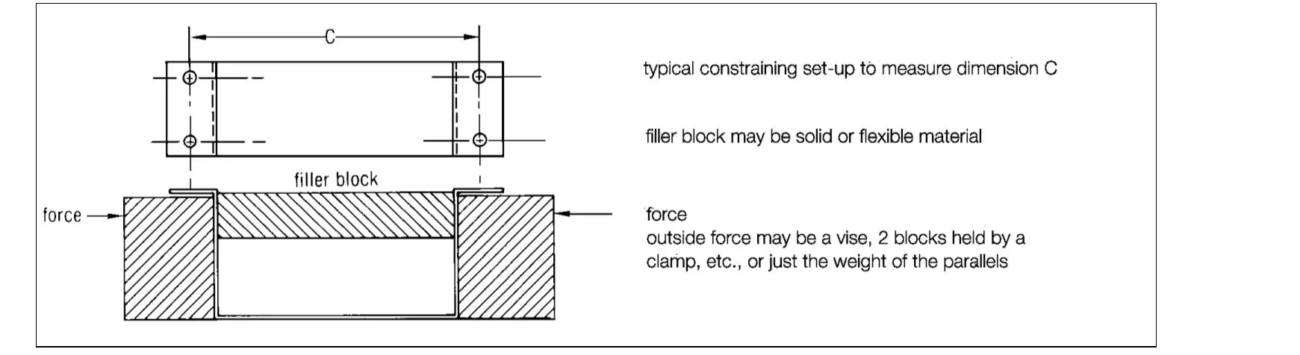

● يُفترض أن أبعاد كل ميزة على الأرجل المُشكَّلة، مهما كان طولها، على الأجزاء المرنة تُقاس في ظروف مُقيَّدة، مع تثبيت القطعة وفقًا لمواصفات زاوية الطباعة. انظر الشكل 15. هذا المعيار مُناسب لمعظم أجزاء الصفائح المعدنية الرقيقة، وينتج عنه منتج عملي.

تختلف طرق القياس من قطعة لأخرى، حسب الشكل وحالة المادة. بالنسبة للكميات الكبيرة، يُعدّ جهاز القياس الأنسب للسرعة وإمكانية التكرار. وتُبرر التكلفة العالية نسبيًا بزيادة معدل الإنتاج والموثوقية المكتسبة.

أبسط أداة تقييد هي الوزن الساكن. عند الاقتضاء، يجب تحديد الوزن المستخدم أثناء عملية القياس، بالإضافة إلى الشكل المادي. يُستخدم الوزن غالبًا لتجنب حالة عدم استواء المادة، وأحيانًا بالتزامن مع القياس الزاوي.

.

كما هو موضح في الشكل 15، تُعدّ الكتل المتوازية، سواءً بمفردها أو باستخدام أدوات تثبيت، من أكثر القيود استخدامًا وعمليةً للاستخدامات العرضية، عند الحاجة إلى إبقاء الأرجل متوازية بزاوية 90 درجة. في حالات نادرة، عندما يكون القياس المُقيّد غير مناسب، يجب أن يعكس الرسم هذا الشرط.

وتؤدي مثل هذه الحالات عادة إلى خطوات تصنيع خاصة، مما قد يضيف تكلفة كبيرة.

بالإضافة إلى هذه الاعتبارات، فإن استخدام الإرشادات التالية من شأنه أن يزيد من إمكانية تصنيع التصميمات الخاصة بتشكيل مكابح الضغط.

حدد نقطة مرجعية واحدة بالقرب من نهاية الجزء وحافظ على نفس النقطة المرجعية في جميع الأجزاء ذات الصلة

الرسومات (الشكل ١٦). يجب أن تكون هذه النقطة المرجعية مثقوبة في السطح المستوي الرئيسي للقطعة، ويتم اختيارها بناءً على تسلسل الانحناءات. قد يكون من المفيد التشاور مع المورد مبكرًا لاختيار النقاط المرجعية وتحديد الأبعاد بدقة.

لتحقيق إنتاج اقتصادي، قم بتحديد أبعاد القطعة في اتجاه واحد عندما يكون ذلك ممكنًا.

بسبب الطبيعة التسلسلية لعملية التشكيل، وحقيقة أن التباين الأبعادي يتم تقديمه عند كل انحناء، فإن تحديد الأبعاد في اتجاه واحد يوازي العملية ويساعد في التحكم في تراكم التسامح.

من المستحسن عمومًا أن يتم إجراء القياس من الميزة إلى الحافة.

يجب تجنب الأبعاد المتداخلة في مستويين. قد تتطلب الأبعاد المتداخلة تجهيزات أو قياسات خاصة.

قد تكون التسامحات في كتلة عنوان الرسم مقيدة بشكل غير ضروري لأبعاد وزوايا معينة، في حين أنها مناسبة جدًا لأبعاد وزوايا أخرى.

يمكن تحقيق أي درجة من الدقة تقريبًا إذا لم تكن التكلفة عائقًا. لتحقيق تصنيع اقتصادي، من الضروري اعتماد ممارسات تحديد أبعاد تراعي خصائص العملية وقيودها، وتُبرز العلاقات الأبعادية الحاسمة.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)