دليل عملية ثني وتشكيل الصفائح المعدنية

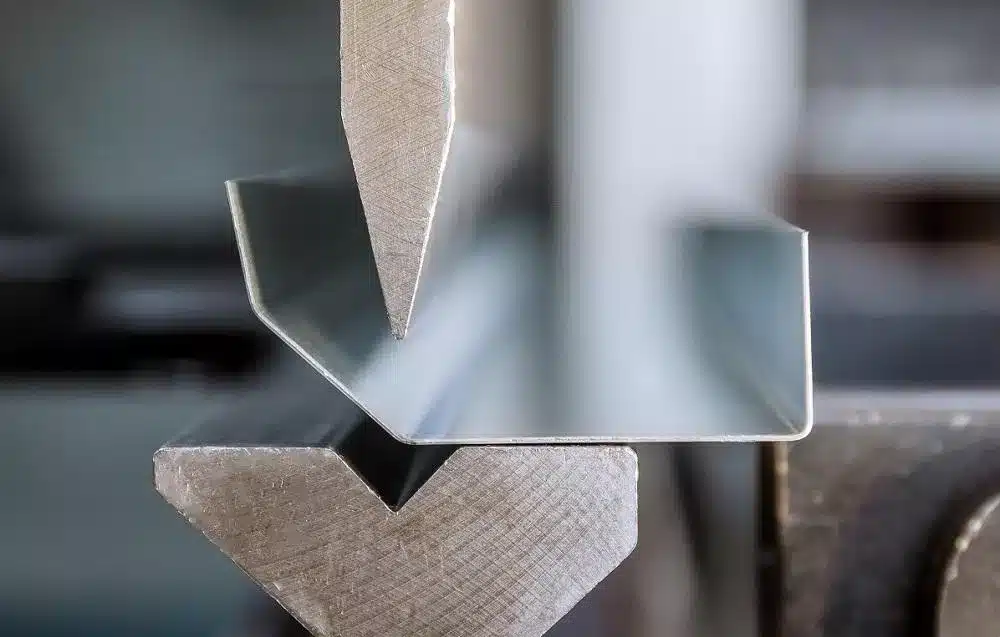

عملية الانحناء الفراغ بزاوية معينة أو شكل معين باستخدام المعدات والأدوات الميكانيكية يسمى ميكانيكيًا الانحناءوفقًا لأنواع معدات الثني والمواد المُعالجة، يُمكن تقسيم الثني الميكانيكي إلى ثني وختم الصفائح المعدنية، ودحرجة الصفائح المعدنية، وثني الصفائح المعدنية، وما إلى ذلك. في عملية الثني، ووفقًا لتسخين المادة الخام، يُمكن تقسيم عملية الثني إلى ثني بارد وثني ساخن.

تتضمن عملية ختم وثني الصفائح المعدنية استخدام مكابس وقوالب متخصصة أو عامة لتطبيق قوة ثني، مما يؤدي إلى تشوه المادة الخام بلاستيكيًا. تُجرى عملية الثني داخل تجويف القالب. تلعب هذه الطريقة دورًا رئيسيًا في الثني الميكانيكي، وهي إحدى التقنيات الأساسية لتشكيل الصفائح المعدنية. تتيح هذه الطريقة تشكيل أجزاء منحنية معقدة بدقة أبعاد عالية، مما يجعلها أساسية لإنتاج مكونات ذات أشكال هندسية معقدة.

ثني الصفائح المعدنية عملية

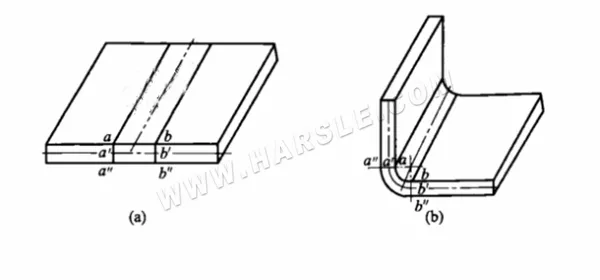

يوضح الشكل التالي تشوه انحناء الصفائح المعدنية. لتسهيل الملاحظة، قبل الانحناء، حدد خط بداية الانحناء، وخط المنتصف، وخط نهاية الانحناء على جزء الانحناء من الصفائح المعدنية. الشكلان (أ) و(ب) التاليان يمثلان أجزاء الانحناء بعد التشكيل.

كما هو موضح في الشكل (أ)، تكون الخطوط الثلاثة ab = a'b' = a”b” متساوية قبل الانحناء. بعد الانحناء، تقصر الطبقة الداخلية وتتمدد الطبقة الخارجية، مما ينتج عنه ab < a'b' < a”b”، كما هو موضح في الشكل (ب). يشير هذا إلى أنه أثناء الانحناء، تُضغط الطبقة الداخلية بينما تتعرض الطبقة الخارجية للشد. تقع بينهما طبقة يبقى طولها ثابتًا - وهي الطبقة المحايدة. ولأن طولها ثابت، فهي تُمثل المرجع لحساب الطول المسطح للمادة. يعتمد موضعها على نصف قطر الانحناء، وعادةً ما يُقدر بنصف سمك المادة.

بعد ثني الصفيحة، عادةً ما يصبح سمك منطقة الانحناء أقل، ويحدث تصلب العمل البارد، مما يزيد من صلابتها، فتبدو المادة في منطقة الانحناء صلبة وهشة. لذلك، إذا تكرر الانحناء أو كانت الزاوية المستديرة صغيرة جدًا، فسوف تنكسر بسهولة بسبب الشد والضغط وتصلب العمل البارد. لذلك، عند الثني، يجب تحديد عدد مرات الانحناء ونصف قطر الزاوية.

من ناحية أخرى، فإن انحناء الصفيحة مماثل لطرق التشوه الأخرى. عند الانحناء، يتمدد السطح الخارجي للصفيحة وينضغط السطح الداخلي. وبينما يحدث التشوه البلاستيكي، يحدث أيضًا تشوه مرن. لذلك، عند إزالة القوة الخارجية، ينتج الانحناء زاوية ونصف قطر ارتداد. تُسمى زاوية الارتداد زاوية الارتداد.

الحد الأدنى لنصف قطر الانحناء ونابض الانحناء الخلفي

يُعدّ التحكم في زاوية الانحناء ونصف قطر انحناء قطعة الانحناء أو تقليلهما عنصرًا أساسيًا في دقة الانحناء وضمان جودته. في عمليات الإنتاج، عادةً ما يتم التحكم في زاوية الانحناء ونصف قطر انحناء زنبرك الانحناء من خلال الحد الأدنى لقيمة نصف قطر الانحناء وقيمة زنبرك الانحناء.

⒈أدنى نصف قطر للانحناء: يُقصد بأدنى نصف قطر للانحناء عمومًا أدنى قيمة لنصف القطر الداخلي للقطعة التي يُمكن الحصول عليها بطريقة الثني بالضغط. عند الثني، يكون الحد الأدنى للانحناء محدودًا بأقصى تشوه شد مسموح به للطبقة الخارجية للصفيحة. إذا تجاوز التشوه هذه الدرجة، فسوف تتشقق الصفيحة.

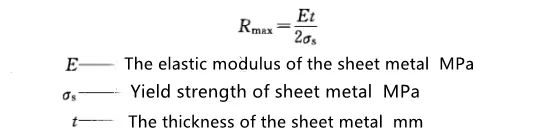

أثناء عملية الانحناء، يكون نصف قطر الانحناء صغيرًا جدًا بحيث لا يسبب شقوقًا في الانحناء، ولكن نصف قطر الانحناء كبير جدًا، سيتم استعادة الورقة تمامًا إلى الحالة المستقيمة الأصلية بسبب الزنبرك، في هذا الوقت، لا يمكن أن يكون نصف قطر الانحناء أكبر من نصف قطر الانحناء الأقصى Rmax:

⒉يتم تحديد قيمة زنبرك الانحناء بشكل عام وفقًا لنصف قطر الانحناء النسبي r/t (r هو نصف قطر الشريحة الداخلية لجزء الانحناء، t هو سمك القطعة الفارغة).

●عندما تكون rlt <(5~8)، فإن قيمة ارتداد نصف قطر الانحناء ليست كبيرة، لذلك يتم أخذ زاوية الارتداد فقط في الاعتبار.

●عندما تكون r/t ≥ 10، بسبب نصف قطر الانحناء الكبير نسبيًا، لا ترتد زاوية قطعة العمل فحسب، بل يكون لنصف قطر الانحناء أيضًا ارتداد أكبر.

متطلبات عملية الختم والانحناء

تُمكّن عملية الختم والثني من معالجة قطع ذات أشكال أكثر تعقيدًا، وتتميز هذه القطع بدقة عالية وتماسك جيد. لتحسين جودة الثني وتبسيط عملية تصنيع القوالب، تُشترط في قطع الثني المُعالجة المتطلبات التالية:

يجب ألا يكون نصف قطر الانحناء للقطعة المنحنية كبيرًا جدًا أو صغيرًا جدًا. إذا كان نصف قطر الانحناء كبيرًا جدًا، فلن يكون من السهل ضمان زاوية الانحناء ونصف قطر الانحناء للقطعة بسبب تأثير الزنبرك الخلفي. إذا كان نصف قطر الانحناء صغيرًا جدًا، نظرًا لسهولة ثنيه وتشققه، فيجب ثنيه مرتين أو أكثر، أي ثنيه مسبقًا في زاوية ذات نصف قطر انحناء أكبر، ثم ثنيه إلى نصف قطر الانحناء المطلوب، مما يُطيل دورة الإنتاج. كما أن ذلك يُسبب عيوبًا في أعمال الانحناء.

عندما يكون نصف قطر الانحناء النسبي r/t <0.5~1، يجب أن يكون خط الانحناء عموديًا على اتجاه الألياف الملفوفة للمادة. إذا كانت اتجاهات الانحناء للأجزاء مختلفة، فيجب الحفاظ على الزاوية بين خط الانحناء واتجاه الألياف الملفوفة عند 45 درجة.

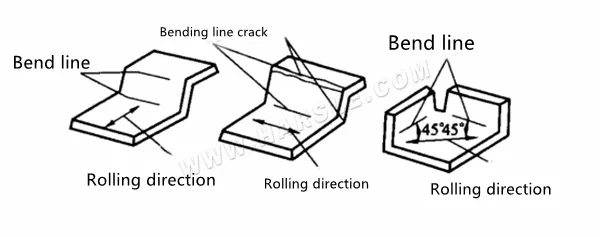

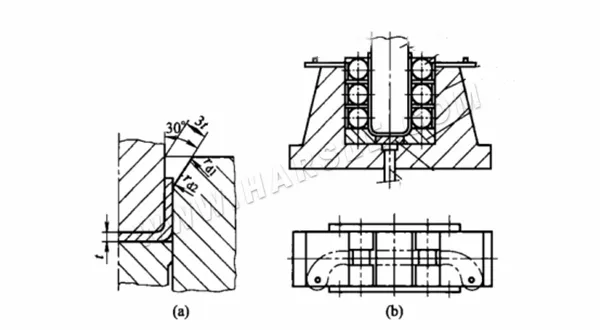

يجب ألا يكون ارتفاع انحناء الجزء المنحني صغيرًا جدًا، وأن تكون قيمته h>r+2t (انظر الشكل أدناه). وإلا، نظرًا لعدم كفاية سطح دعم الحافة على القالب، يصعب تكوين عزم انحناء كافٍ، ويصعب الحصول على قطعة ذات شكل دقيق. إذا لم يصل ارتفاع الحافة إلى النطاق المحدد أعلاه، فيجب اتخاذ إجراءات تقنية عامة، وهي: إطالة الحافة أولًا، ثم قطع الجزء الزائد بعد الانحناء.

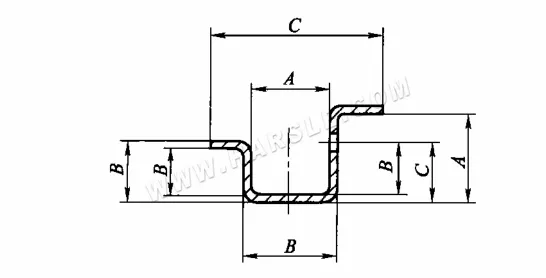

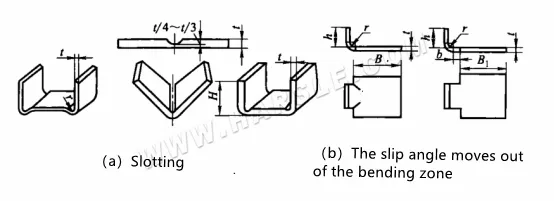

⒋ بالنسبة للأجزاء ذات الشكل المنحني المتدرج، نظرًا لسهولة تمزيقها من جذور زواياها المستديرة، يجب تقليل طول القطعة غير المنحنية (B) لجعلها تخرج من خط الانحناء. إذا لم يُسمح بتقليل طول القطعة، فيجب قطع أخدود بين القطعة المنحنية والقطعة غير المنحنية، كما هو موضح في الشكل.

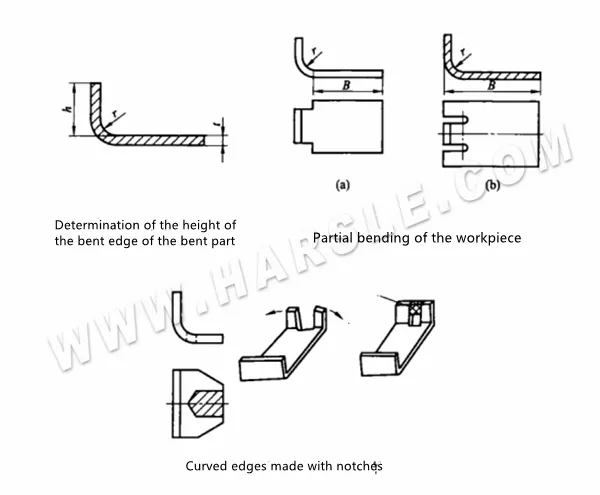

⒌في حالة وجود شقوق على حواف القطع المنحنية، يُنصح بعدم عمل الشقوق مسبقًا، بل يجب قطعها بعد التشكيل. بهذه الطريقة، يُمكن تجنب مشكلة الشوكة وصعوبة التشكيل أثناء عملية الانحناء.

عند ثني الصفيحة المثقوبة، يجب ضمان المسافة I من حافة الثقب إلى مركز نصف قطر الانحناء: عندما تكون t <2 مم؛ l ≥ t، عندما تكون t ≥ 2 مم، l ≥ 2t. إذا كانت الثقب في منطقة تشوه الانحناء، فسيتشوه شكله.

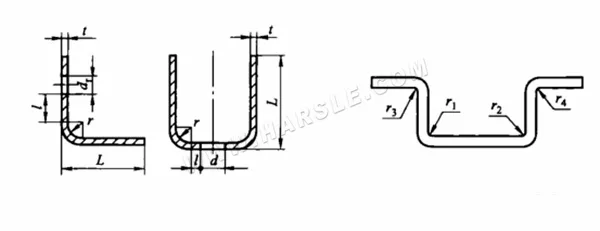

يجب أن يكون شكل وحجم الأجزاء المنحنية متماثلين قدر الإمكان. لضمان توازن المادة أثناء الانحناء ومنع الانزلاق، يجب أن تكون أبعاد الأجزاء المنحنية r=r2 وr3=r4.

أجزاء الانحناء المتماثلة

غالبًا ما تحتوي قطعة العمل الناتجة عن القص أو الثقب على نتوءات، مما يُسبب تركيزًا للإجهاد أثناء الانحناء. لذلك، يجب برد النتوء قبل الانحناء، وفي الوقت نفسه، يجب أن يكون جانب النتوء قريبًا من الثقب في منطقة الضغط، ثم يُثنى لمنع تشقق الحافة الخارجية للقطعة.

أنواع وتركيب قوالب الانحناء

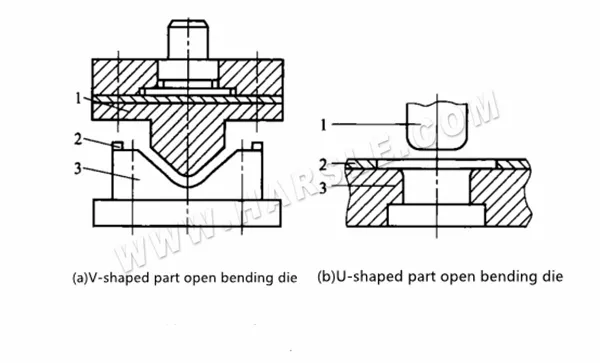

هناك أنواع عديدة من قوالب الثني. وفقًا لأشكال أجزاء الثني المُعالجة، تُصنف قوالب الثني إلى قوالب على شكل حرف V، وقوالب على شكل حرف U، وقوالب متعددة الأشكال. ووفقًا لاستخدام القالب لآلية الضغط وخصائص عمله، تُصنف قوالب الثني إلى: قوالب مفتوحة، وقوالب مزودة بآلية ضغط، وقوالب بندولية، وقوالب بندولية، وغيرها. الأنواع والهياكل الشائعة لقوالب الثني هي كما يلي.

⒈V. تُسمى قوالب الثني المفتوحة على شكل حرف U، والتي تُكمل عملية الثني بضربة واحدة من المكبس، قوالب الثني أحادية العملية. يُمكن لهيكل قالب الثني المفتوح إكمال معالجة أجزاء الثني البسيطة مع متطلبات منخفضة لشكل الثني ودقة الأبعاد. يوضح الشكل أدناه هيكل قالب الثني المفتوح للأجزاء على شكل حرفي V وU، وهو أبسط أشكال هياكل القوالب.

القوالب العلوية والسفلية لمجموعة القوالب مفتوحة، وسهلة التصنيع، وتتميز بمرونة عالية. ومع ذلك، عند استخدام القالب للثني، تكون مادة الصفيحة سهلة الانزلاق، ويصعب التحكم في طول جانب الانحناء، كما أن دقة ثني قطعة العمل ليست سهلة. الجزء السفلي من القطعة على شكل حرف U مرتفع وغير مستوٍ.

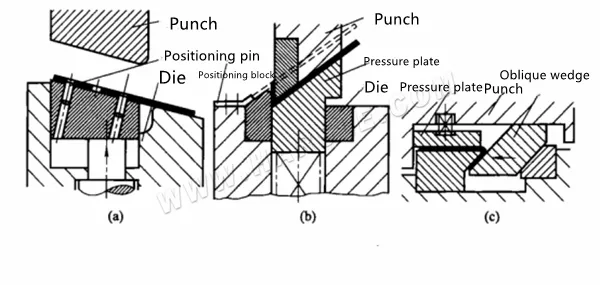

⒉لتحسين دقة ثني الأجزاء المنحنية ومنع انزلاق القطعة المنحنية، يمكن استخدام هيكل قالب الانحناء مع جهاز الضغط كما هو موضح في

شكل.

في الشكل (أ)، يعمل قضيب القذف الزنبركي 3 كأداة ضغط لمنع المادة الخام من التحرك أثناء الثني. في الشكل (ب)، تُثبّت المادة الخام بين المثقب 1 ولوحة الضغط 3. عند نزولها، تنحني أطراف المادة غير المضغوطة على طول الزوايا المستديرة للقالب الأنثوي، وتدخل في الفجوة بين المثقب والقالب لتشكل شكل حرف U. طوال عملية الثني، يُساعد الضغط المستمر من المثقب ولوحة الضغط على الحفاظ على استواء قاعدة القطعة الخام، ويُحسّن دقة الثني الإجمالية.

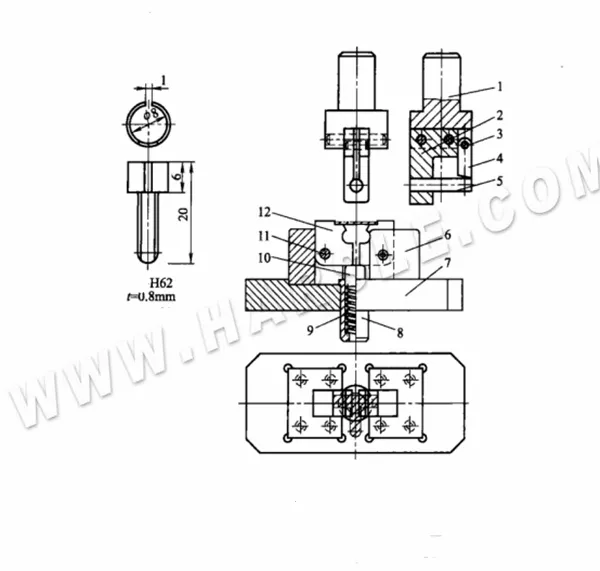

⒊يوضح مخطط قالب الانحناء نصف الدائري هيكله. أثناء العمل، ضع المادة الخام بين لوحي التثبيت لمنعها من الحركة بحرية. عند الضغط لأسفل، يهبط المثقب إلى موضع معين ليتلامس مع سطح المادة. عندما يستمر المثقب في الهبوط، يبدأ المثقب بالانحناء، وينزلق rg. في الوقت نفسه، يتحرك القاذف 8 لأسفل ويضغط على الزنبرك. مع تقدم المثقب، ينثني المثقب ويتشكل، وينضغط الزنبرك لتخزين الطاقة. عندما يرتفع المثقب، يستخدم دبوس القاذف القوة المرنة للزنبرك لتثبيت القطعة.

لضمان توازن القوة عند ثني القطعة الخام، يجب أن يكون نصف قطر الشق r على جانبي القالب 5 متساويًا. يُثبَّت القالب على قاعدته السفلية 7 بدبّوسي تثبيت وأربعة براغي. يحتوي القالب على لوحي تثبيت على شكل حرف U 4.

يوضح الشكل 7-35 أنواعًا مختلفة من قوالب ثني سلسلة الزلابية. في الشكل (أ)، يُشكل قالب الثني المسبق قوسًا منحنيًا من طرف فارغ مستقيم قبل التقريب النهائي. يوضح الشكل (ب) قالبًا رأسيًا لثني سلسلة الزلابية، يتميز ببنية بسيطة وسهولة تصنيع، وهو مناسب لثني القطع السميكة والقصيرة ذات الدقة المنخفضة. يوضح الشكل (ج) قالب ثني أفقي، حيث يدفع الإسفين المائل 3 القالب المقعر 4 لثني القطعة أفقيًا. كما يضغط القالب المحدب 1 المادة. على الرغم من أنه يوفر جودة تشكيل أفضل، إلا أن بنيته أكثر تعقيدًا. للتشكيل عالي الدقة، يجب استخدام عمود.

بشكل عام، عندما يكون r/t>0.5 (r هو نصف قطر الملف) وتكون جودة الملف عالية، فيجب استخدام إجراءين للثني المسبق، ثم الملف؛ عندما يكون r/t=0.5~2.2، ولكن الملف عندما تكون متطلبات جودة الجولة عامة، يمكن لف الجولة بثني مسبق واحد؛ عندما يكون rlt ≥ 4 أو توجد متطلبات أكثر صرامة على الجولة، فيجب استخدام الجولة مع المندريل.

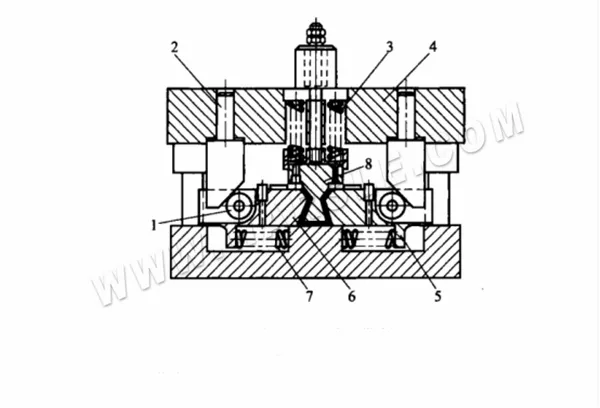

⒌قوالب الانحناء قوالب الانحناء للأجزاء المغلقة وشبه المغلقة أكثر تعقيدًا، وتُستخدم فيها غالبًا قوالب الانحناء ذات الكتل البندولية والإسفين المائل. الشكل (ب) هو قالب انحناء مُثبّت مباشرةً في قالب انحناء كتلة البندول للجزء الأسطواني المشبك الموضح في الشكل (أ)، لأن عملية الانحناء تكتمل بتأرجح القالب المتحرك 12 حول المغزل 11، لذلك يُطلق عليه اسم قالب الانحناء المتأرجح. يُمكن لهيكل قالب انحناء كتلة البندول إكمال معالجة انحناء الأجزاء شبه المغلقة والمغلقة.

ثني مباشر لمرة واحدة في هيكل قالب ثني البندول للجزء الأسطواني المشبك، كما هو موضح في الشكل (أ). ولأن عملية الثني تتم بتأرجح القالب المتحرك 12 حول المغزل 11، يُطلق عليه اسم قالب الثني المتأرجح. ويمكن لهيكل قالب ثني البندول إكمال معالجة ثني الأجزاء شبه المغلقة والمغلقة.

أثناء عمل القالب، يُثبّت الفراغ بواسطة أخدود التموضع على القالب المتحرك 12. عندما يتحرك القالب العلوي للأسفل، يقوم القلب 5 أولاً بثني الفراغ على شكل حرف U، ثم يضغط القلب 5 على القالب المتحرك 12 ليُحرّكه نحو المركز لثني قطعة العمل. بعد رفع القالب العلوي، يُرفع القالب المقعر المتحرك 12 ويُفصل بواسطة العمود العلوي 10 بتأثير الزنبرك 9. تبقى قطعة العمل على القلب 5 وتُسحب طوليًا.

الشكل التالي يوضح هيكل قالب الانحناء بإسفين مائل لأجزاء الانحناء المغلقة وشبه المغلقة بزاوية انحناء أقل من 90 درجة.

أثناء التشغيل، يُضغط القالب الخام أولاً على شكل حرف U بواسطة المثقب 8. مع استمرار تحرك القالب العلوي 4 للأسفل، ينضغط الزنبرك 3، ويدفع الإسفينان المائلان 2 المُثبّتان على القالب البكرتين 1. هذا يدفع الوحدتين المقعرتين المتحركتين 5 و6 للداخل، مما يُثني جانبي القطعة على شكل حرف U بزاوية أقل من 90 درجة. عند عودة القالب العلوي، يُعيد الزنبرك 7 ضبط الوحدات. بما أن عملية التشكيل تعتمد على القوة المرنة للزنبرك 3، فإن هذا القالب مناسب فقط لثني المواد الرقيقة نظرًا لقوة ضغطه المحدودة.

تحديد معلمات العملية الرئيسية للانحناء

لضمان جودة أجزاء الانحناء، يجب تحديد معلمات العملية التالية عند صياغة عملية الانحناء وتصميم قوالب الانحناء ذات الصلة.

حساب قوة الانحناء: تُشير قوة الانحناء إلى الضغط الذي تُطبّقه المكبسة عند إتمام قطعة العمل عملية الانحناء المُحدّدة مُسبقًا. تشمل قوة الانحناء قوة الانحناء الحرة وقوة الانحناء التصحيحية.

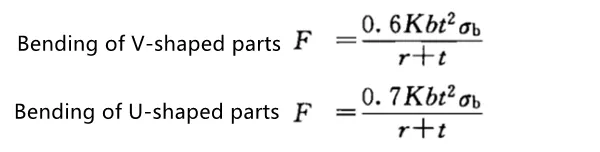

●حساب قوة الانحناء الحرة: تشير قوة الانحناء F أثناء الانحناء الحر إلى قوة الانحناء المطلوبة لتشوه الصفائح المعدنية.

حيث F قوة الانحناء الحرة - قوة الانحناء الحرة في نهاية شوط الختم، N؛

K——عامل الأمان، وعادة ما يكون K=1.3؛

ب——عرض الجزء المنحني، مم؛

t——سمك مادة الانحناء، مم؛

ر——النصف الداخلي المنحني للجزء المنحني، مم؛

حد قوة المادة، ميجا باسكال.

●حساب قوة الانحناء التصحيحية: بما أن قوة الانحناء التصحيحية أكبر بكثير من قوة الانحناء الضاغطة عند تصحيح الانحناء، ولأن القوتين تعملان بالتتابع، فإن المطلوب هو حساب قوة التصحيح فقط. تُحسب قوة التصحيح F للأجزاء على شكل حرف V والأجزاء على شكل حرف U بالصيغة التالية: قوة الانحناء التصحيحية F = Ap

حيث F——قوة الانحناء عند تصحيح الانحناء، N؛

أ- مساحة الإسقاط الرأسي لجزء التصحيح، مم2؛

قوة التصحيح لكل وحدة مساحة، ميجا باسكال، اختر وفقًا للجدول.

| مادة | السمك t/mm | |

| ≤3 | >3~10 | |

| ال | 30~40 | 50~60 |

| نحاس | 60~80 | 80~100 |

| فولاذ 10~20 | 80~100 | 100~120 |

| فولاذ 25~35 | 100~120 | 120~150 |

| سبائك التيتانيوم TA2 | 160~180 | 180~210 |

| سبائك التيتانيوم TA3 | 160~200 | 200~260 |

●حساب قوة القذف أو قوة التفريغ: عندما تكون القالب المنحني مزودًا بجهاز قذف أو جهاز تفريغ، يمكن أن تكون قوة القذف F أو قوة التفريغ F تقريبًا 30% من قوة الانحناء الحرة ~ 80%.

●تحديد وزن المكبس: يتم تحديد وزن المكبس بشكل منفصل وفقًا لحالتي الانحناء الحر والانحناء التصحيحي.

عند الانحناء الحر، مع الأخذ في الاعتبار تأثير قوة القذف أو قوة التفريغ أثناء عملية الانحناء، فإن حمولة المكبس F هي حمولة المكبس F ≥ (1.3~1.8) F قوة الانحناء الحر.

عند تصحيح الانحناء، تكون قوة التصحيح أكبر بكثير من قوة القذف وقوة التفريغ. وزن الجزء العلوي (F) أو تفريغ (F) ضئيل، لذا فإن وزن المكبس (F) ≥ قوة تصحيح الانحناء (F).

⒉تحديد فجوة قالب الانحناء يؤثر حجم الفجوة Z بين المثقب والقالب بشكل كبير على الضغط المطلوب للانحناء وجودة الأجزاء.

عند ثني قطعة عمل على شكل حرف V، يتم التحكم في الفجوة بين القوالب المحدبة والمقعرة عن طريق ضبط ارتفاع إغلاق المكبس، لذلك ليست هناك حاجة لتحديد الفجوة على هيكل القالب.

عند ثني قطع العمل على شكل حرف U، يجب اختيار فجوة مناسبة. يرتبط حجم الفجوة ارتباطًا وثيقًا بجودة قطعة العمل وقوة الثني. بالنسبة لقطع الثني العامة، يمكن حساب الفجوة من الجدول أو مباشرةً باستخدام صيغة الحساب التقريبية التالية.

عند ثني المعادن غير الحديدية (النحاس الأحمر، النحاس الأصفر)، Z=(1~1.1)t

عند ثني الفولاذ = (1.05 ~ 1.15) طن

عند دقة قطعة العمل العالية، يجب تقليل قيمة الفجوة بشكل مناسب، بحيث تكون Z=t. في الإنتاج، عندما لا يكون سمك المادة مطلوبًا لتقليل الارتداد، يجب أيضًا تقليل الفجوة السلبية، بحيث تكون Z=(0.85 ~ 0.95)t.

⒊حساب حجم الجزء العامل من قالب الانحناء يهدف تصميم الجزء العامل من قالب الانحناء بشكل أساسي إلى تحديد نصف قطر شريحة القالب المحدبة والمقعرة وحجم وتسامح التصنيع للقوالب المحدبة والمقعرة.

عادةً ما يكون نصف قطر زاوية المثقب أصغر قليلاً من نصف قطر الزاوية الداخلية للجزء المنحني. يجب ألا يكون نصف قطر الزاوية عند مدخل القالب صغيرًا جدًا، وإلا سيتعرض سطح المادة للخدش. يجب أن يكون عمق القالب مناسبًا. إذا كان صغيرًا جدًا، فسيكون هناك الكثير من الأجزاء الحرة في طرفي قطعة العمل، وسيرتدّ الجزء المنحني بشكل كبير ولن يكون مستقيمًا، مما يؤثر على جودة القطعة؛ أما إذا كان كبيرًا جدًا، فسيستهلك المزيد من فولاذ القالب ويتطلب ضربة ضغط أطول.

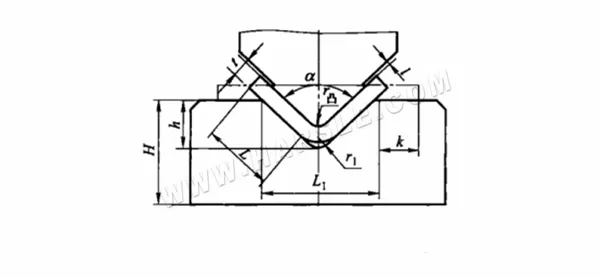

يُحدَّد سمك القالب (H) وعمق الأخدود لثني القطع على شكل حرف V. يظهر هيكل القالب في الشكل. يُحدَّد سمك القالب (H) وعمق الأخدود في الجدول.

تحديد الأبعاد H و h للجزء المنحني على شكل حرف V.

| سماكة | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| ح | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| ح | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

ملحوظة:

1. عندما تكون زاوية الانحناء 85°~95°، L1=8t، r convex=r1=t.

2. عندما k (الطرف الصغير) ≥ 2t، يتم حساب قيمة his وفقًا للصيغة h=L1/2-0.4t.

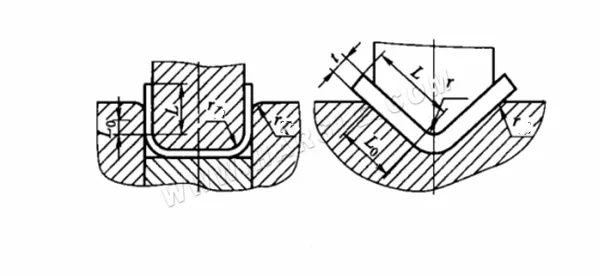

●تحديد نصف قطر وعمق شريحة الانحناء يتم تحديد نصف قطر الشريحة r المقعرة وعمق L0 للانحناءات على شكل حرف V وشكل حرف U في الشكل والجدول أدناه.

●حساب حجم العمل للثقب والقالب المنحني.

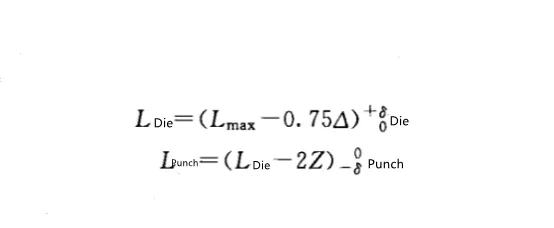

عندما تحتاج قطعة العمل إلى ضمان الأبعاد الخارجية، يتم أخذ القالب المقعر كمرجع، ويتم أخذ الفجوة على اللكمة؛ إذا تم وضع علامة على قطعة العمل بالأبعاد الداخلية، يتم أخذ اللكمة كمرجع، ويتم أخذ الفجوة على القالب المقعر.

عندما تحتاج قطعة العمل إلى ضمان الأبعاد الخارجية، يتم حساب حجم القالب المقعر L وحجم اللكمة L المحدبة وفقًا للصيغ التالية:

عندما يتم ضمان البعد الداخلي لقطعة العمل، يتم حساب حجم اللكمة L المحدب وحجم القالب المقعر L المقعر وفقًا للصيغ التالية:

أساسيات تصميم قوالب الانحناء وتطبيقها

يُمكن استخدام قوالب الانحناء لإكمال معالجة مختلف الأشكال المعقدة نسبيًا. ومن بين هذه العوامل، يُعد تصميم قالب الانحناء عاملًا أساسيًا لضمان شكل وحجم ودقة أجزاء الانحناء. لذلك، يجب مراعاة الأساسيات التالية عند تصميم واستخدام قالب الانحناء.

لإنتاج قطع ثني عالية الجودة بتكلفة معقولة، يُشترط عادةً أن يكون مستوى التسامح البعدي لقطعة الثني أعلى من معيار IT13، وأن يكون تسامح الزاوية أكبر من 15′. يوضح الجدول التالي مستويات التسامح التي يمكن تحقيقها لمختلف أبعاد قطع الختم والثني.

يوضح الجدول تفاوتات زوايا أجزاء الانحناء العامة. لا يمكن تحقيق تفاوتات الزوايا الدقيقة الموضحة في الجدول إلا بإضافة إجراءات تشكيل.

| السمك t/mm | أ | ب | ج | أ | ب | ج |

| اقتصادي | دقة | |||||

| ≤1 | تكنولوجيا المعلومات 13 | تكنولوجيا المعلومات 15 | تكنولوجيا المعلومات 16 | تكنولوجيا المعلومات 11 | تكنولوجيا المعلومات 13 | تكنولوجيا المعلومات 13 |

| >1~4 | تكنولوجيا المعلومات 14 | تكنولوجيا المعلومات 16 | تكنولوجيا المعلومات 17 | تكنولوجيا المعلومات 12 | IT13~14 | IT13~14 |

فئة التسامح للأجزاء المنحنية

| الجانب القصير من جزء الانحناء | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| اقتصادي | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| دقة | ±1 درجة | ±1 درجة | ±30' | ±30' | ±20' | ±10' |

⒉إن وضع خطة عملية ثني مناسبة أمرٌ أساسي لضمان دقة وجودة القطع المُشكَّلة. بالنسبة للأشكال البسيطة، غالبًا ما يكفي ثني خطوة واحدة، مع التركيز على دقة الشكل والأبعاد. تتطلب المنحنيات المعقدة عادةً مراحل ثني متعددة. يُفضَّل تشكيل القطع الصغيرة باستخدام قوالب معقدة لضمان السلامة والدقة. تُناسب القوالب التدريجية المواد الشريطية أو الملفوفة. عند ثني زوايا متعددة، ابدأ من الأطراف قبل تشكيل المركز، مع التأكد من أن كل ثنية تدعم الأخرى. بالنسبة للقطع غير المتماثلة أو شديدة الانحناء، يُعدّ الثبات والدقة أمرًا بالغ الأهمية. يجب ثقب أو تثقيب القطع بعد الثني لتقليل مخاطر التشوه.

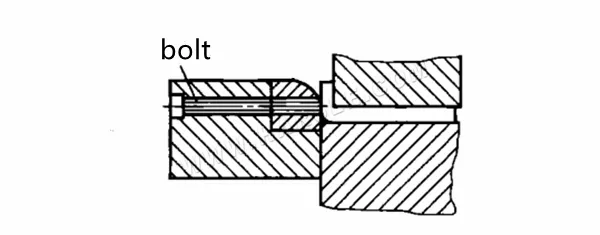

عند تصميم قالب ثني، من الضروري مراعاة عملية تشكيل الأجزاء المنحنية، وتحليل المشاكل الهيكلية المحتملة أثناء الثني، وتطبيق حلول مُحددة في تصميم القالب. هذا يضمن استيفاء القالب لمتطلبات المعالجة. على سبيل المثال، في الثني بزاوية واحدة، قد تُسبب قوى الانحناء غير المتوازنة انزلاق الصفيحة. ولمنع ذلك، يجب تضمين إجراءات مانعة للانزلاق في القالب. كما هو موضح: الشكل (أ) يستخدم ثقوبًا موجودة أو مُضافة للتثبيت؛ الشكل (ب) يُطبق كتلة تثبيت وضغطًا قويًا على الحافة لمنع الحركة الجانبية؛ الشكل (ج) يجمع بين قوة الضغط القوية والثني الإسفيني لتحسين الدقة وتقليل ارتداد النابض.

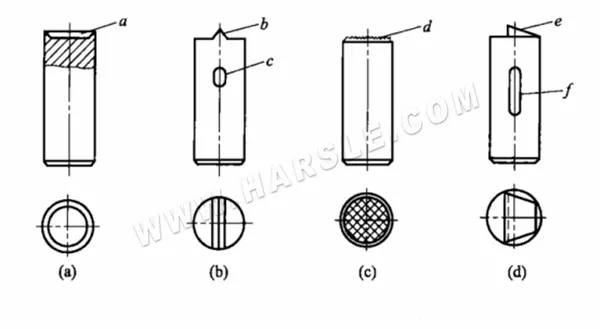

ينطبق تصميم قالب الانحناء المقاوم للانزلاق على جميع حالات الانحناء بزاوية واحدة. ولتعزيز تثبيت صفيحة الضغط للصفائح، بالإضافة إلى زيادة قوة الزنبرك، يمكن استخدام طرق إضافية إذا لم يكن تشطيب السطح ضروريًا. في الشكل (أ)، يوجد دبوس حاد مُدمج في كتلة تفريغ القالب السفلي، يبرز بمقدار 0.1-0.25 مم بزاوية 60 درجة لتثبيت الصفيحة عند الضغط عليها. يمكن تعديل ارتفاع الدبوس باستخدام مسمار ملولب وصمولة تثبيت. يوضح الشكل (ب) دبوسًا حادًا مشابهًا على صفيحة الزنبرك للقالب العلوي، والذي يُدمج في الصفيحة أثناء الضغط لمنع الانزلاق.

طرق زيادة قوة الضغط

يظهر شكل دبوس الضغط المستخدم بشكل شائع في الشكل:

الشكل الشائع للضغط على الدبوس

يوضح الشكل (أ) طريقةً تُثبَّت فيها حافة حادة في سطح الصفيحة، بعمق أقل من 0.12 مم لتعزيز الثبات. يوضح الشكل (ب) دبوس توقف بشفرة (ب) لتحسين الفعالية؛ ولمنع دوران الدبوس المستدير، يُثبَّت دبوس إضافي في أخدود طويل (ج). يستخدم الشكل (ج) دبوسًا برأس منقوش، وهو مناسب للحالات التي لا تتحرك فيها الصفيحة بشكل ملحوظ. ولا يترك أي علامات مرئية على السطح بعد الاستخدام. صُمم الشكل (د) للتطبيقات التي تشهد حركة كبيرة في الصفيحة. يتميز بإسفين حاد (هـ) بزاوية تتراوح بين 8 و12 درجة، وزاوية انبعاث تتراوح بين 25 و30 درجة، ويتضمن أخدودًا طويلًا (و) لمنع دوران البرغي.

عند ثني أجزاء مضلعة غير متماثلة، قد يؤدي استخدام قالب التشكيل الموضح في الشكل (أ) إلى عيوب. عند نزول المثقب، تلامس النقطة (ب) المادة أولًا، مما يؤدي إلى توزيع غير متساوٍ للقوة وإزاحة القطعة الخام. عند ملامسة النقطة (ج)، تتعرض المادة لضغط ثنائي الاتجاه. مع استمرار المثقب في النزول، يزيد الاحتكاك عند النقطتين (أ) و(ج) من الشد عند النقطة (ب)، مما يؤدي غالبًا إلى تمزق أو تشوه، مما يؤثر سلبًا على دقة الأبعاد.

في المقابل، يُساعد استخدام هيكل القالب المائل الموضح في الشكل (ب) على تجنب هذه المشاكل. هنا، تُصمم أسطح العمل لكلٍّ من المثقب والقالب بزاوية بحيث تقع النقطة B على خط الوسط الرأسي، ويقسم مركز الضغط D القطعة AC بالتساوي (أي AD = DC). يضمن هذا توازن القوى عند النقطتين A وC أثناء التشكيل، مما يمنع إزاحة الفراغ والتمدد المفرط عند النقطة B. ونتيجةً لذلك، تتحسن دقة القطع وجودة التشكيل بشكل ملحوظ.

طريقة ثني الأجزاء المنحنية متعددة الأضلاع غير المتماثلة

⒋من الضروري تحليل متطلبات مواد المعالجة وجودة سطح أجزاء الانحناء بدقة. بالنسبة للمعادن غير الحديدية ذات متطلبات جودة سطح عالية والمعرضة للتلف، لضمان جودة الأجزاء وعمر خدمة القالب، يجب تحديد طريقة المعالجة المناسبة وتصميم هيكل القالب المناسب. عادةً ما يكون هيكل القالب المتاح كما يلي.

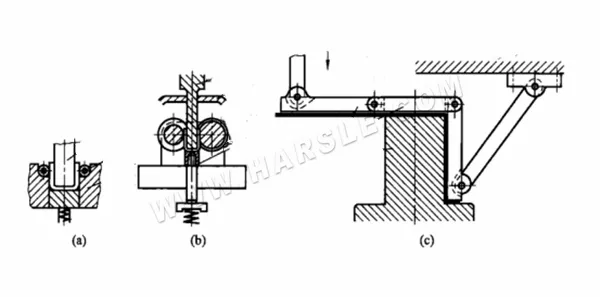

الشكل التالي (أ) هو هيكل القالب مع بكرات مضافة إلى القالب المقعر لتقليل الاحتكاك وحماية السطح المنحني؛ الشكل التالي (ب) هو هيكل القالب مع بكرات فقط؛ الشكل التالي (ج).

هيكل القالب المنحني لحماية السطح المنحني

قالب ثني مزود برافعة. بفضل منع الاحتكاك، يساعد على حماية السطح المنحني. يمكن استخدامه لثني قطع العمل ذات الحواف أو بدونها.

عند ثني الصفائح السميكة أو عالية المتانة، يُنصح باستخدام قالب ثني بزاوية مائلة، كما هو موضح في الشكل (أ). تكون فتحة القالب المقعرة مائلة بزاوية 30 درجة تقريبًا، مع وجود فجوة بين القالب والثقب تبلغ 3 أطنان. ينتقل نصف القطر الداخلي بسلاسة بين زاوية مستديرة وسطح مستوٍ، حيث rd = (0.5-2)t وrd₂ = (2-4)t. عند الحاجة، يمكن لمنطقة الانتقال اتخاذ أشكال هندسية مثل القطع المكافئ لتسهيل تدفق المواد بسلاسة، وتقليل المقاومة، وتقليل إجهاد التجويف. يقلل هذا التصميم من تراكم المواد عند زوايا القالب، ويقلل الضغط على قطعة العمل، ويعزز جودة التشكيل وعمر القالب.

لثني المعادن غير الحديدية السميكة، لتجنب الخدوش أو تآكل الأخدود على حافة القالب ومنع انحراف اللوحة، يمكن استخدام قوالب الأسطوانة - الموضحة في الشكل (ب). أثناء التشغيل، توضع المادة الخام بين المسامير، ثم تُثنيها أداة الثقب بسلاسة لتستقر في مكانها بين البكرات. يتراوح عمق تجويف القالب بين (8-12) طن، وتُساعد الفجوة السالبة الطفيفة بين (0.9-0.95) طن على تقليل ارتداد القالب من خلال زيادة ضغط التشكيل.

قالب ثني لحماية ثني الصفائح السميكة

لثني المعادن، ولمنع احتكاك قطعة العمل وفم القالب أثناء الثني، ومنع انحراف مادة الصفائح، يمكن استخدام قوالب الأسطوانة الموضحة في الشكل (ب). أثناء العمل، بعد وضع قطعة العمل بين دبابيس التثبيت، تتحرك المثقبة لأسفل، فينثني القالب بسلاسة إلى الكتلة السفلية بين الأسطوانتين. يتراوح عمق القالب المقعر بين (8-12) طن، ويمكن استخدام فجوة سالبة بين (0.9-0.95) طن. تُستخدم طريقة التأثير الكبير لتقليل الارتداد.

بالإضافة إلى ذلك، عند معالجة ثني المعادن غير الحديدية، يجب الحفاظ على زوايا القالب الدائرية ناعمة ونظيفة دائمًا، ومعالجتها حراريًا بدرجة حرارة تتراوح بين 58 و62HRC. أما عند معالجة ثني الفولاذ المقاوم للصدأ، فيُفضل تصميم الجزء العامل من القالب كهيكل داخلي مصنوع من برونز الألومنيوم.

ثني المعادن غير الحديدية

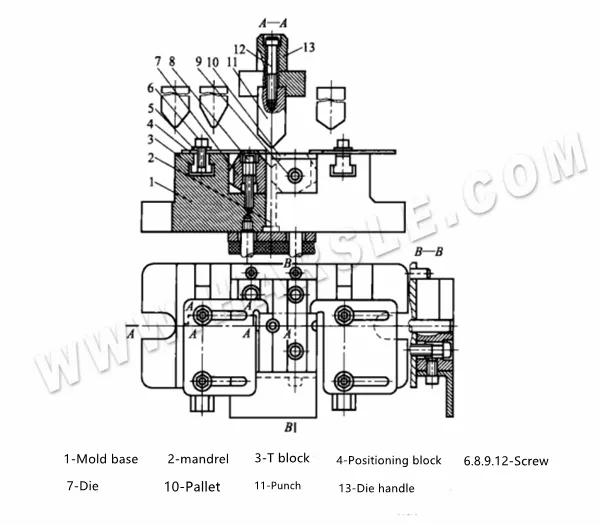

⒌بالنسبة للأجزاء المنحنية على شكل حرف V، وشكل حرف U، وشكل حرف Z، وغيرها من الأجزاء ذات الأشكال البسيطة والأصناف المتعددة ودفعات الإنتاج الصغيرة التي تظهر في الإنتاج، لتقصير دورة تصنيع القالب وتقليل تكاليف تصنيع المنتج، يمكن عمومًا استخدام قوالب الانحناء العامة لإكمال معالجة الأجزاء.

⒍يُستخدم هيكل قالب الانحناء العام لثني الأجزاء على شكل حرف V وU في المكبس. يتميز هذا النوع من القوالب بإمكانية استخدام القالبين المقعرين 7 لتكوين أربع زوايا، ويمكن استخدام أربعة أنواع من القوالب المحدبة بزوايا مختلفة لثني الأجزاء على شكل حرف V وU بزوايا مختلفة.

أثناء العمل، يتم تثبيت قطعة العمل باستخدام لوحة التثبيت 4، ويمكن تعديلها يمينًا ويسارًا وفقًا لحجم قطعة العمل. يُركّب القالب المقعر 7 في قاعدة القالب 1 ويُثبّت بالبراغي 8. يُجهّز القالب المقعر والقالب ليتوافقا انتقاليًا H7/m6، لضمان جودة ثني قطعة العمل ودقتها. بعد ثني قطعة العمل، يُمكن إخراجها بواسطة قضيب القذف ⒉ عبر العازل لمنع انحناء سطحها السفلي.

يوضح الشكل أدناه هيكل القالب المنحني العام لثني الأجزاء على شكل حرف U.

تتميز مكونات العمل في مجموعة القوالب هذه بهيكل متحرك، مما يتيح مرونة في معالجة أجزاء ذات أطوال وسمك وأشكال مختلفة (مثل أشكال حرف U أو أشكال القنوات). يُركّب زوج من القوالب المقعرة القابلة للتعديل (14) داخل غلاف القالب (12)، ويمكن ضبط عرض عملهما حسب الحاجة باستخدام مسامير الضبط (8) ليتناسب مع عرض قطع العمل المختلفة. تُوفّر كتل القذف (13)، التي تبقى على اتصال دائم بالقوالب بواسطة نوابض (11)، وظائف الضغط والقذف من خلال ألواح الدعم (10) وقضبان القذف (9). تُركّب اللكمات الرئيسية (3) في حامل قالب مخصص (1)، مع إمكانية تعديل عرضها من خلال مسامير (2).

عند ثني الأجزاء، هناك حاجة أيضًا إلى لكمة ثانوية 7، ويمكن تعديل ارتفاع اللكمة الثانوية بواسطة البراغي 4 و6 والكتلة العلوية المائلة 5. عند ثني القطعة على شكل حرف U، يمكن تعديلها إلى أعلى موضع.

تركيب وضبط قالب الانحناء

تُعد معالجة الثني باستخدام قالب الثني على المكبس من أهم طرق معالجة الثني. يجب إجراء المعالجة وفقًا لقواعد عملية الختم بدقة لتجنب أي أخطاء. لإتمام عملية ثني الأجزاء، يجب تركيب قالب الثني وضبطه أولًا.

طريقة تركيب قوالب الثني: تنقسم طريقة تركيب قوالب الثني إلى نوعين: قالب ثني غير موجه، وقالب ثني موجه. تشبه طريقة التركيب طريقة تركيب قالب التثقيب، حيث يتم تركيب قالب الثني وفقًا للفجوة بين القالبين المحدب والمقعر. بالإضافة إلى ضبط جهاز الضبط، وجهاز التفريغ، وما إلى ذلك، يجب أن يُكمل قالبا الثني ضبط الوضعين العلوي والسفلي لقالب الثني العلوي على المكبس في آنٍ واحد. ويمكن تنفيذ ذلك عادةً وفقًا للطرق التالية.

قالب ثني عالمي مناسب للأجزاء على شكل حرف U والأجزاء ذات الشكل المربع

أولاً، عند تركيب قالب الثني العلوي، قم بتعديل موضع منزلق الضغط بشكل تقريبي. ثم أدخل حشية أو عينة أسمك قليلاً من المادة الخام بين السطح السفلي للثقب العلوي ولوحة تفريغ القالب السفلي. اضبط طول قضيب التوصيل، ثم أدر دولاب الموازنة يدويًا أو استخدم وضع الاهتزاز بشكل متكرر حتى يصل المنزلق بسلاسة إلى النقطة الميتة السفلية دون أي انحشار. بعد التأكد من التشغيل السلس، أدر دولاب الموازنة عدة مرات للتحقق من ثباته، ثم ثبّت القالب السفلي لتجربة تشغيل. أزل الحشية قبل تجربة الثقب. إذا كانت النتيجة مرضية، فأعد ربط جميع المثبتات وتحقق منها قبل بدء الإنتاج الكامل.

⒉نقاط ضبط قالب الانحناء: عند استخدام قالب الانحناء في المعالجة، لضمان جودة أجزاء الانحناء، يجب ضبط قالب الانحناء بعناية. تتضمن الضبط والاحتياطات بشكل رئيسي الجوانب التالية:

يُعد ضبط الفجوة بين المثقب (القالب المحدب) والقالب (القالب المقعر) أمرًا بالغ الأهمية لدقة الثني. عادةً، بمجرد تثبيت القالب العلوي بشكل صحيح على المكبس، يتم ضبط الفجوة الرأسية بين القالبين العلوي والسفلي تلقائيًا. تضمن مكونات التوجيه في المكبس الوضع النسبي الصحيح، مع الحفاظ على خلوص جانبي ثابت. ومع ذلك، بالنسبة لقوالب الثني بدون أجهزة توجيه، يجب ضبط الخلوص الجانبي يدويًا باستخدام شرائح كرتونية أو قطع اختبار قياسية. فقط بعد التأكد من وجود الفجوة المناسبة، يجب تثبيت صفيحة القالب السفلية وإجراء عملية الثني التجريبية.

ضبط جهاز التموضع. يجب أن يكون شكل تموضع أجزاء قالب الانحناء متوافقًا مع المادة الخام. أثناء الضبط، يجب ضمان موثوقية وثبات تموضعه بالكامل. باستخدام قالب الانحناء الخاص بوحدة التموضع ومسمار التموضع، إذا تبيّن أن التموضع غير دقيق بعد التثقيب التجريبي، فيجب تعديل موضع التموضع في الوقت المناسب أو استبدال أجزاء التموضع.

ضبط أجهزة التفريغ والإرجاع. يجب أن يكون نظام تفريغ قالب الانحناء كبيرًا بما يكفي، وأن يتمتع الزنبرك أو المطاط المستخدم في التفريغ بمرونة كافية؛ ويجب ضبط القاذف ونظام التفريغ ليكونا مرنين في العمل، بحيث يمكن تفريغ أجزاء المنتج بسلاسة، دون أي انحشار أو انكماش. يجب ضبط قوة نظام التفريغ على المنتج وموازنتها لضمان سلاسة سطحه بعد التفريغ ومنع تشوهه أو اعوجاجه.

⒊احتياطات ضبط قالب الانحناء: عند ضبط قالب الانحناء، في حال انخفاض موضع القالب العلوي، أو نسيان تنظيف الحشية والشوائب الأخرى منه، سيتعرض القالب العلوي والسفلي لضربة أثناء عملية الختم. قد يؤدي الاصطدام العنيف عند نقطة التقاء القالب بالنقطة النهائية إلى إتلاف القالب أو الثقب في الحالات الشديدة. لذلك، في حال وجود أجزاء منحنية جاهزة في موقع الإنتاج، يُمكن وضع قطعة الاختبار مباشرةً في موضع عمل القالب لتركيب القالب وضبطه، لتجنب الحوادث.

طرق تحسين جودة الأجزاء المنحنية بالضغط

العوامل الرئيسية المؤثرة على جودة القطع المثنية بالضغط هي: الارتداد، والإزاحة، والتشقق، وتغيرات المقطع العرضي للمنطقة المشوهة. وتشمل الإجراءات والأساليب المتبعة بشكل رئيسي الجوانب التالية:

العوامل المؤثرة على قيمة الارتداد وطرق الوقاية: تمر عملية تشكيل القطعة المنحنية بمرحلتين، من التشوه المرن للمادة إلى التشوه البلاستيكي. لذلك، بعد التشوه البلاستيكي للمعدن، يكون التشوه المرن حتميًا، مما يؤدي إلى انحناء الزنبرك للخلف واتجاهه نحو الأمام، بحيث تختلف زاوية ونصف قطر الانحناء للقطعة بعد الانحناء، وزاوية ونصف قطر الانحناء للقطعة والقالب، أي انحناء الزنبرك للخلف. بناءً على العوامل التي تسبب انحناء الزنبرك للخلف، يمكن اتخاذ التدابير التالية.

●اتخذ تدابير عند اختيار المواد. تتناسب زاوية ارتداد الانحناء طرديًا مع حد خضوع المادة، وتتناسب عكسيًا مع معامل المرونة E. لذلك، ولتلبية متطلبات استخدام أجزاء الانحناء، ينبغي اختيار مواد ذات معامل مرونة E كبير ومقاومة خضوع صغيرة os قدر الإمكان لتقليل ارتداد الزنبرك أثناء الانحناء. بالإضافة إلى ذلك، ووفقًا للتجارب، عندما يكون نصف قطر الانحناء النسبي r/t من 1 إلى 1.5، تكون زاوية الارتداد هي الأصغر.

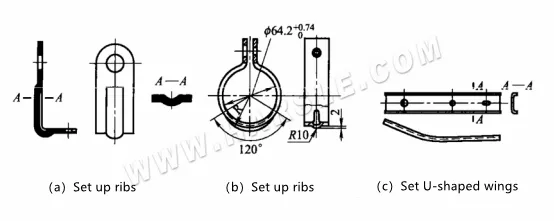

تحسين التصميم الهيكلي لأجزاء الانحناء. مع مراعاة عدم التأثير على استخدامها، يمكن تحسين بعض هياكلها، وزيادة صلابتها لتقليل ارتداد الزنبرك. على سبيل المثال، يمكن تثبيت أضلاع التعزيز في منطقة تشوه الانحناء، كما هو موضح في الشكلين (أ) و(ب). أو استخدام هيكل جناح جانبي على شكل حرف U، كما هو موضح في الشكل (ج)، عن طريق زيادة عزم القصور الذاتي لجزء الانحناء، مما يقلل من ارتداد الزنبرك.

هيكل الانحناء لتقليل الارتداد

تعويض الارتداد. للمواد ذات الارتداد المرن الكبير، يمكن استخدام المثقب واللوح العلوي لتعويض ارتداد الأسطح المحدبة والمقعرة، بحيث ينحني الجزء السفلي من الجزء المنحني. عند إخراج الجزء المنحني من القالب المقعر، يرتد الجزء المنحني ويتمدد. مستقيمًا، بحيث يُحدث كلا الجانبين تشوهًا داخليًا، مما يُعوّض ارتداد الزوايا المستديرة للخارج، كما هو موضح في الشكل.

تعويضات الزنبرك

بالنسبة للمواد الأكثر صلابة، يمكن تصحيح شكل وحجم الجزء العامل من القالب وفقًا لقيمة الارتداد.

استخدم الانحناء التصحيحي بدلاً من الانحناء الحر أو أضف إجراءات تصحيحية. يوضح الشكل التالي هيكل القالب حيث تُصنع زوايا مثقاب الانحناء بشكل بارز جزئيًا لتصحيح منطقة تشوه الانحناء. مبدأ التحكم في مرونة الانحناء هو: بعد انتهاء تشوه الانحناء، تُركز قوة المثقاب على منطقة تشوه الانحناء، مما يُجبر المعدن الداخلي على الضغط لإنتاج تشوه استطالة، وتقل مرونة الانحناء بعد التفريغ. يُعتقد عمومًا أنه يمكن الحصول على تأثير أفضل عندما يكون الضغط التصحيحي للمعدن في منطقة تشوه الانحناء بين 2% و5% من سمك اللوحة.

طريقة تصحيح بنية القالب

⒉تشمل الأسباب الرئيسية لانحراف القطع المنحنية وضع القطعة الخام بشكل غير صحيح في القالب أو وضعها غير المستقر، مما يؤدي إلى عدم توازن القوة المطبقة وتكوين مكون أفقي. ومن الأسباب الأخرى الاحتكاك غير المتساوي أثناء الانحناء - خاصةً في القطع غير المتماثلة - حيث تميل القطعة الخام إلى الانزياح نحو الجانب ذي المقاومة الأكبر، مما يسحب الجانب الآخر إلى داخل القالب. تؤثر عوامل مثل نصف قطر حشوة القالب، وخلوص القالب، وظروف الانزلاق بشكل كبير على مقدار الانحراف. ولمنع انحراف الانحناء، ينبغي اتخاذ تدابير مثل تحسين دقة وضع القطعة الخام، وتحسين هيكل القالب، وضبط ظروف الاحتكاك.

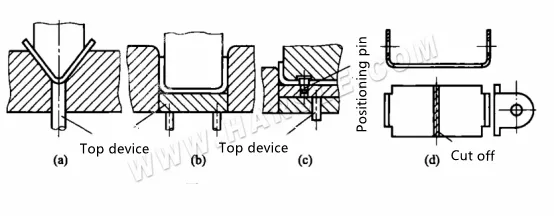

اضغط على الورقة بإحكام. يُستخدم جهاز القطع لثني وتشكيل الورقة تدريجيًا في حالة مضغوطة، لمنع انزلاقها والحصول على قطعة عمل مسطحة، كما هو موضح في الشكلين (أ) و(ب).

اختر قالب تثبيت موثوقًا. استخدم فتحة القالب أو فتحة عملية التصميم، وأدخل دبوس التثبيت في الفتحة، ثم اثنِه بحيث لا يتحرك القالب، كما هو موضح في الشكل (ج).

● اجعل قوة السبائك متساوية ومتماثلة. عند ثني القطع غير المتماثلة، غالبًا ما تتحرك القطع بسبب قوى غير متساوية. لضمان قوة موحدة على القطعة أثناء الثني، يمكن دمج الشكل غير المتماثل في شكل غير متماثل، ثم يُقطع بعد الثني، كما هو موضح في الشكل (د).

⒊حد من نصف قطر الانحناء لمنع تشققات الانحناء. نظرًا لتمدد الألياف الخارجية للجزء المنحني، يكون التشوه هو الأكبر. عند تجاوز قيمة التشوه الحدية للمادة، يسهل ثنيها وتشققها. ومع ذلك، فإن تشوه الشد للألياف الخارجية للجزء يتحدد بشكل أساسي من خلال نصف قطر الانحناء الحرج الذي يسبب تشقق المادة. يرتبط الحد الأدنى لنصف قطر الانحناء بعوامل مثل الخصائص الميكانيكية للمادة، وحالة المعالجة الحرارية، وجودة السطح، وحجم زاوية الانحناء، واتجاه خط الانحناء. وفقًا للعوامل المسببة لتشققات الانحناء، فإن الإجراءات الرئيسية التي يمكن اتخاذها هي كما يلي.

اختر موادًا ذات جودة سطح جيدة وخالية من العيوب عند استخدام الخامات. يجب تنظيف الخامات المعيبة قبل الثني. لمنع تشققات الثني، يجب إزالة النتوءات الكبيرة من الصفيحة، ووضع نتوءات صغيرة على الجانب الداخلي للقطعة المنحنية.

●اتخاذ التدابير اللازمة من قبل الحرفيين. بالنسبة للمواد الهشة نسبيًا، والمواد السميكة، والمواد المُصلَّبة بالمعالجة الباردة، يُستخدم التسخين والثني، أو التلدين لزيادة مرونة المادة قبل الثني.

●التحكم في قيمة زاوية الانحناء الداخلية. في الظروف العادية، يجب ألا تقل زاوية الانحناء الداخلية عن الحد الأدنى لنصف قطر الانحناء المسموح به في التصميم، وإلا فقد يتجاوز تشوه الطبقة الخارجية للمعدن أثناء الانحناء حد التشوه وينكسر بسهولة. إذا كان نصف قطر انحناء قطعة العمل أقل من القيمة المسموح بها، فيجب ثنيها مرتين أو أكثر، أي ثنيها أولاً إلى نصف قطر انحناء أكبر، وبعد التلدين المتوسط، يتم ثنيها إلى نصف قطر الانحناء المطلوب من خلال عملية التصحيح، مما يسمح بتوسيع منطقة التشوه وتقليل استطالة مادة الطبقة الخارجية.

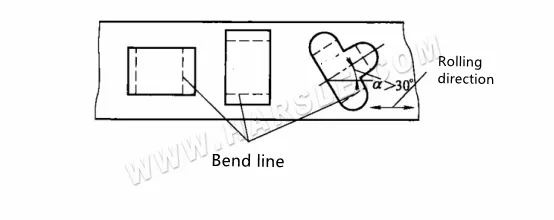

التحكم في اتجاه الانحناء. عند معالجة الانحناء وتخطيط القطع، يُحدد خط الانحناء واتجاه دحرجة الصفائح المعدنية في العملية التالية. في حالة الانحناء أحادي الاتجاه على شكل حرف V، يجب أن يكون خط الانحناء عموديًا على اتجاه الدحرجة. أما في حالة الانحناء ثنائي الاتجاه، فيفضل أن يكون خط الانحناء بزاوية 45 درجة على اتجاه الدحرجة، كما هو موضح في الشكل.

التحكم في اتجاه الانحناء

لتحسين قابلية تصنيع هيكل المنتج، من الضروري اختيار نصف قطر مناسب للفتحة. بالنسبة لأقطار الانحناء الصغيرة والمواد السميكة، يمكن إضافة شقوق أو أخاديد في مناطق الانحناء المحلية لمنع تركيز الإجهاد خارج منطقة الانحناء. يجب تجنب الزوايا الحادة أو الشقوق أو أي سمات هندسية أخرى قد تؤدي إلى التشقق أو كسر الجذور. كما هو موضح في الشكل (أ)، فإن إضافة شق في الزاوية الداخلية للقطعة ذات نصف قطر انحناء صغير يساعد على منع التشقق. يُنصح بتحريك الزاوية الحادة خارج منطقة الانحناء بمسافة b ≥ r لضمان تشكيل آمن.

تحسين قابلية تصنيع هيكل المنتج

عند استخدام عملية الثني الساخن، من المهم تجنب منطقة الهشاشة الزرقاء ومنطقة الهشاشة الساخنة. تُقلل هذه النطاقات الحرارية من لدونة المعدن وتزيد من مقاومته للتشوه، مما يؤدي إلى كسور هشة. على سبيل المثال، يتعرض الفولاذ الكربوني المُسخّن بين 200 و400 درجة مئوية لتأثيرات الشيخوخة التي تُقلل من لدونته وتزيد من مقاومته - تُعرف هذه المنطقة بالمنطقة الهشة الزرقاء، حيث تكون الكسور هشة وتبدو زرقاء. وبالمثل، في نطاق 800-950 درجة مئوية، تنخفض اللدونة مرة أخرى، مما يجعل المادة عرضة للكسر أثناء الثني. لذلك، يجب تجنب هذه المناطق الحرارية الحرجة عند الثني الساخن لضمان جودة القطع.

⒋غيّر حجم وبنية الجزء العامل من القالب للحد من الانحراف. ولمنع انحناء وتشوه الجزء المنحني في اتجاه العرض، يمكن إضافة التشوه f المُقاس مسبقًا إلى هيكل القالب. هذا يُجنّب الانحراف والتشوه الناتج عن تأثير الإجهاد والتشوه في اتجاه العرض بعد تشكيل القطعة.