قطع صفائح الفولاذ المعتدلة بسمك 50 مم باستخدام ليزر Nd:YAG

خلاصة

نحن نقدم نتائج التجارب التي تبحث في جدوى قطع صفائح الفولاذ الصلب السميكة (> 15 مم) باستخدام ألياف Nd المقترنة: ليزر YAGأُجريت التجارب باستخدام ليزر Nd:YAG ذو موجة مستمرة بقدرة 2.5 كيلو واط، مُوَجَّه إلى قطعة العمل عبر ألياف بصرية ذات قلب سيليكا بقطر 0.6 مم. يتراوح سمك عينات الفولاذ الطري بين 10 و50 مم. وعُرضت وناقشت تأثيرات مجموعة من معلمات التشغيل، مثل نقطة التركيز وموضع فوهة القطع بالنسبة لسطح الفولاذ، وضغط الغاز المساعد، والطاقة، وسرعة العملية، على جودة سطح القطع. تُظهر النتائج حتى الآن إمكانية قطع صفائح فولاذية طري بسمك يصل إلى 50 مم بسرعات تصل إلى 200 مم/دقيقة باستخدام طاقة ليزر Nd:YAG منخفضة تصل إلى 500 واط. يتميز سطح القطع بأنه أملس وخالٍ من الشوائب. وتُبشّر هذه النتائج بتطبيق تقنية ليزر Nd:YAG في قطع صفائح الفولاذ السميكة.

1. مقدمة

يمثل القطع بالليزر ما يقارب ربع صناعة معالجة المواد بالليزر [1]. منذ أكثر من 30 عامًا، ومنذ إنتاج أول قطع ليزر بمساعدة الغاز [2]، لم يتغير الكثير في طريقة القطع بالليزر. لقطع الفولاذ الطري، يُركز شعاع الليزر على سطح قطعة العمل أو بالقرب منه، ويُحاط بتيار محوري أوسع من غاز الأكسجين المساعد. عادةً، تُستخدم قوى ليزر تصل إلى 3 كيلوواط لقطع الفولاذ الطري بسمك يتراوح بين 12 و15 مم، مع ألواح أكثر سمكًا تُقطع بشكل أساسي باستخدام أنظمة البلازما أو الأكسجين والوقود. على الرغم من إمكانية قطع المعادن باستخدام ليزر ثاني أكسيد الكربون حتى سمك 40 مم، إلا أن هناك انخفاضًا كبيرًا في جودة القطع وإمكانية إعادة إنتاجها [3].

أحد الحلول لقطع صفائح الفولاذ الطري السميكة هو زيادة طاقة الليزر. ورغم وجود العديد من المزايا لهذا النهج، إلا أنه يواجه تحديات كبيرة. فعند استخدام قوى أعلى (3.5 كيلوواط فأكثر)، تصبح جودة الشعاع غير مستقرة، ويقل عمر المكونات البصرية، وترتفع تكاليف المعدات والتشغيل، وتتدهور دقة القطع. وقد ثبت في [4] أنه بالنسبة لجودة معينة من تشطيب السطح، فرغم ثبات سمك الشق تقريبًا، فإن سرعة القطع لا تنخفض بشكل متناسب، مما يشير إلى انخفاض كفاءة القطع مع زيادة سمك المادة. ويُعزى انخفاض كفاءة القطع مع زيادة سمك المادة إلى انخفاض قدرة غاز المساعدة على قص المصهور. فمع قطع المواد السميكة، يجب زيادة الضغط للسماح بإزالة المادة المنصهرة. ومع ذلك، عند استخدام غاز مساعدة الأكسجين، فإن الطبيعة الطاردة للحرارة للتفاعل تعني أنه يجب تقليل ضغط الأكسجين مع زيادة السمك لمنع حدوث تفاعل زائد داخل الشق. ويُعد التحكم الدقيق في ضغط الأكسجين ضروريًا لمنع الاحتراق بشكل لا يمكن السيطرة عليه بعيدًا عن المنطقة الساخنة. يُمثل هذا تناقضًا في متطلبات القطع الناجح للفولاذ الصلب السميك. فهو يحد من أقصى سُمك للقطع، على الرغم من إمكانية زيادة أداء القطع بزيادة قوة الليزر. وللتغلب على هذا القيد وزيادة سُمك القطع بالاندماج التفاعلي، يلزم إيجاد طرق بديلة ومبتكرة.

طُوِّرت تقنيات عديدة للتغلب على انخفاض أداء القطع مع زيادة سمك الفولاذ الطري. من بينها: القطع باللهب بالليزر [5]، والعدسات ثنائية التركيز [6]، والنشر الشعاعي باستخدام البصريات التكيفية [7]، والقطع بالليزر باستخدام فوهة محورية (حلقية) [8]، والقطع بالليزر ثنائي الشعاع بثاني أكسيد الكربون [9]، وشعاع الليزر الدوار [13، 14]، والقطع بالأكسجين بمساعدة الليزر (Lasox©) [10-12].

سبق لنا [14] الإبلاغ عن قطع صفيحة فولاذية صلبة سميكة باستخدام شعاع ليزر Nd:YAG دوار. ونورد هنا نتائج قطع صفيحة فولاذية صلبة سميكة (>15 مم) باستخدام ليزر Nd:YAG مدفوع بالألياف، وذلك باهتزاز شعاع الليزر (وهي طريقة مشابهة لتدوير الشعاع)، وباستخدام طريقة القطع بالليزر المُهيمن على الأكسجين، مثل طريقة قطع Lasox [10، 11، 12]. أُجريت تجارب القطع بالليزر Nd:YAG المُهيمن على الأكسجين باستخدام ضغوط غاز مُساعدة بالأكسجين، أولاً، ثم ضغوط غاز مُساعدة بالأكسجين.

2. اهتزاز شعاع الليزر

2.1 تفاصيل التجربة

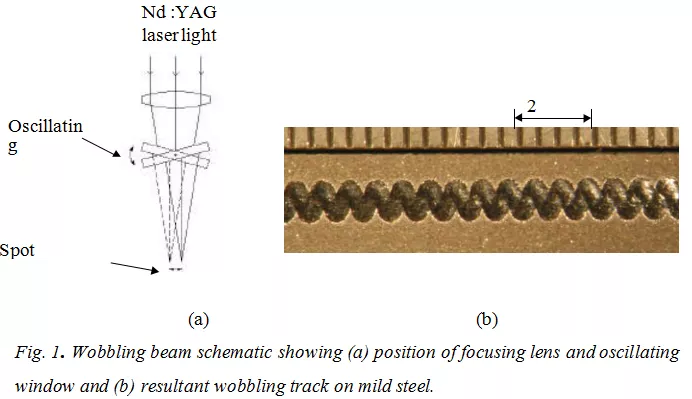

تم اهتزاز شعاع الليزر عن طريق الدوران الجزئي (التذبذب) لنافذة بصرية بزاوية كما هو موضح في الشكل 1(أ). نتج عن ذلك إزاحة قصوى للبقعة البؤرية قدرها 0.45 مم عند تردد أقصى قدره 20 هرتز. يظهر في الشكل 1(ب) مسار ناتج، بطول موجي مبالغ فيه لإظهار الحركة التذبذبية. كان من الممكن تغيير سعة تذبذب النافذة لإحداث تغييرات في عرض الشق لدراسة تأثير توسيعه على عملية القطع.

2.2 قطع الفولاذ باستخدام نهج الأكسجين المسيطر بمساعدة الليزر

طُبّقت طريقة القطع المُهيمن بالأكسجين بمساعدة الليزر على صفائح الفولاذ الصلب AS3678 بسمك يتراوح بين 16 و50 مم. وحُفظ ضغط غاز الأكسجين المُهيمن إما عند أقل من 120 كيلو باسكال (قطع الأكسجين منخفض الضغط - LoPOx) أو عند ضغوط عالية (قطع الأكسجين عالي الضغط - HiPOx). وسُجّلت نتائج القطع بناءً على جودة القطع (خطوط القطع، شكل الشق، وجود خبث زائد) وسرعة القطع.

3. النتائج

3.1اهتزاز شعاع الليزر.

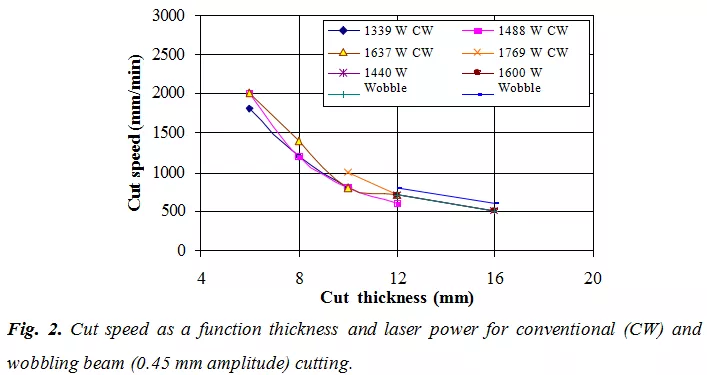

باهتزاز الشعاع على قطعة العمل، ازداد أقصى سمك للقطع من 12 مم، وهو الحد الأقصى للقطع التقليدي، إلى 16 مم. يوضح الرسم البياني لأقصى سرعة قطع لمختلف السماكات وقوى الليزر، الموضح في الشكل 2، أنه على الرغم من تحسن سمك القطع باستخدام الشعاع المتذبذب، إلا أن سرعة القطع تُشبه سرعة القطع التقليدي (CW). وهذا يُشير إلى أن عملية القطع داخل الشق تبقى ثابتة أثناء قطع الشعاع المتذبذب. كما تم تحقيق سرعات قطع مماثلة باستخدام الشعاع الدوار [14].

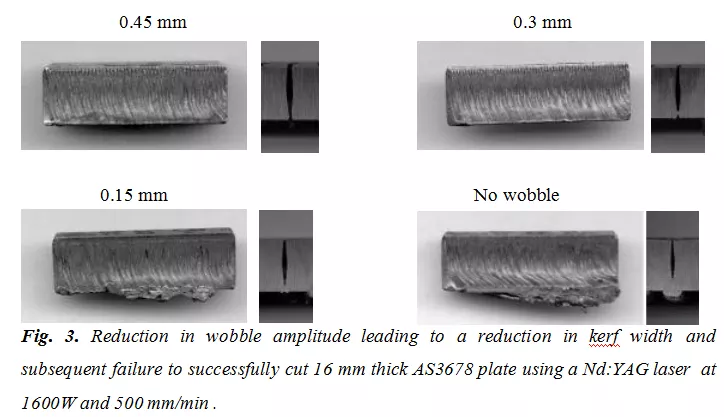

يمكن أن تُعزى زيادة سُمك القطع إلى زيادة عرض الشق. ويتضح ذلك من خلال تغيير سعة التذبذب كما هو موضح في الشكل 3. هنا، مع انخفاض سعة التذبذب بالتتابع من أقصى سعة 0.45 مم إلى الصفر، ينخفض عرض الشق، مما يُقابل انخفاضًا في القدرة على إزالة المصهور. وهذا يُظهر بوضوح ضرورة وجود عرض شق كافٍ لإزالة الخبث. وقد عبّر آخرون عن هذا الرأي أيضًا [12]، حيث اقترحوا أن كلاً من ديناميكيات الموائع والديناميكا الحرارية مُقيّدة بشقوق ضيقة.

3.2 قطع الفولاذ باستخدام نهج الأكسجين المسيطر بمساعدة الليزر

3.2.1 القطع تحت ضغط منخفض يهيمن عليه الأكسجين - LoPOx

ذا لوبوكس عملية القطع يستخدم نفس شعاع الليزر ذي القطر الأكبر ونفث الأكسجين الضيق والواسع في أعلى قطعة العمل كما هو الحال في عملية Lasox، ولكن بضغط غاز مساعد أقل من 120 كيلو باسكال. تُظهر أسطح القطع الموضحة في الشكل 4 باستخدام عملية LoPOx أن قوى الليزر الساقطة المنخفضة لا تعيق القطع بالليزر طالما أن بدء القطع الأولي والمستمر ممكن. في الواقع، مع زيادة سرعة القطع، قد تُسهم قوة الليزر الساقطة بقدرة زائدة، مما يُسبب ظهور خطوط زائدة. يتضح ذلك في الشكل من خلال ملاحظة سرعة القطع البالغة 450 مم/دقيقة، حيث تم توليد سطح أفضل بقوة ليزر ساقطة 533 واط مقارنةً بالسطح الذي تم تحقيقه عند 1420.

هنا، يُحدَّد معدل التفاعل الطارد للحرارة بسرعة القطع. طاقة الليزر الساقط مطلوبة فقط لتسخين السطح العلوي إلى درجة حرارة تزيد عن 1000 درجة مئوية [11] وبدء عملية الاندماج التفاعلي. تُقلِّل طاقة الليزر الساقط الزائدة من جودة القطع. يُظهر هذا أن تفاعل الأكسجين مع الحديد، وليس طاقة الليزر الساقط، هو الذي يُحدِّد جودة القطع بشكل رئيسي. وبالتالي، تُعَدُّ هذه عملية قطع بالليزر يهيمن عليها الأكسجين.

في الشكل 4، مع انخفاض الطاقة لكل سرعة قطع، فإن أول مؤشرات انخفاض الطاقة هو ضعف بداية القطع كما هو موضح في الطرف الأيمن. هذا يوضح أن متطلبات الطاقة عند بدء القطع أعلى من متطلبات عملية القطع المستمرة، وأن الطاقة اللازمة لبدء عملية قطع ثابتة بسرعة، وليس الطاقة اللازمة للعملية المستمرة، هي المعيار الأساسي.

عند قطع LoPOx باستخدام فوهة محورية أصغر قطرًا لنفس السُمك، نحصل على سرعات قطع مماثلة، ولكن بعرض شق أضيق، وبالتالي انخفاض تدفق الأكسجين. مع ذلك، لم يتم تحقيق قطع عالية الجودة عند قوى الليزر المنخفضة باستخدام قطر الفوهة الأكبر المستخدم في الشكل 4. هذا على الرغم من أن بقعة الليزر تكون أكثر كثافةً نتيجةً للمرور عبر فوهة أصغر قطرًا. هذا يُظهر أن شرط وجود شق عريض بما يكفي لإزالة الخبث ينطبق أيضًا على عملية القطع التي يهيمن عليها الأكسجين.

جوانب القطع مدببة أكثر من تلك المستخدمة في القطع التقليدي (الذي يُهيمن عليه الليزر). طبيعة عملية القطع التي يُهيمن عليها الأكسجين تعني أن الشق يتأثر بشكل نفث الأكسجين البارز، حيث يكون عرض الجزء العلوي من الشق مساويًا لعرض الفوهة المحورية المستخدمة.

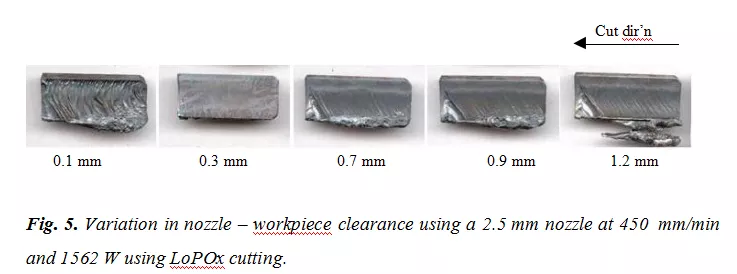

تم تغيير الخلوص بين الفوهة وقطعة العمل مع النتائج النموذجية لهذا التغيير الموضحة في الشكل 5. بالنسبة لأقطار الفوهة المختلفة، انخفضت جودة القطع بشكل كبير مع الخلوص الذي يزيد عن 25% من قطر الفوهة. أدت الزيادة في خلوص الفوهة وقطعة العمل إلى تعرض المزيد من التدفق من الفوهة إلى الغازات الجوية المحيطة قبل دخول الشق [8]. تم إجراء التغيير في الخلوص دون تغييرات مقابلة في قطر بقعة الليزر بنتائج مماثلة. يوضح هذا أيضًا أن التغييرات في غاز المساعدة وليس شدة طاقة الليزر الساقطة كانت العامل المؤثر على جودة القطع بالليزر على المدى الذي تم اختباره. يوضح الشكل 5 أيضًا تأثير الخلوص الصغير جدًا (0.1 مم) حيث لا يتجاوز الشعاع المتقارب قطر نفث الغاز بعد وبالتالي لا يسمح لعملية القطع بالليزر التي يهيمن عليها الأكسجين بالعمل.

تم تحقيق أقصى سُمك قطع بلغ 32 مم باستخدام قطع Nd:YAG LoPOx. أدى قطع ما يزيد عن هذا السُمك باستخدام أقطار الفوهات المُستخدمة إلى تكوين خبث زائد داخل الشق وفقدان عمودية القطع. وهذا يُوضح بشكل أكبر العلاقة بين عرض الشق وسمك القطع عند استخدام ضغوط قطع منخفضة (تقليدية).

3.2.2 قطع ليزر Nd:YAG عالي الضغط المسيطر عليه الأكسجين - HiPOx

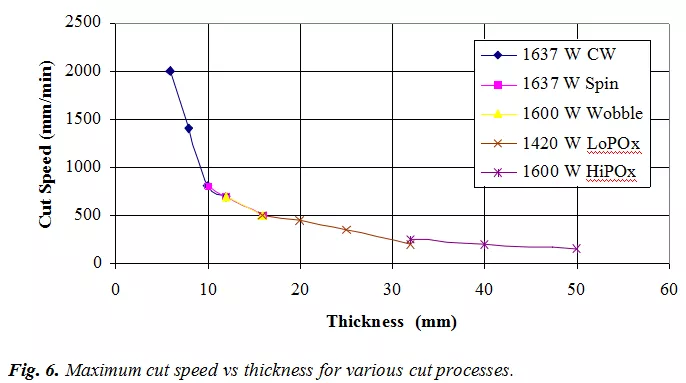

باستخدام ضغوط إمداد أعلى بكثير وفوهات ذات أقطار أصغر، وُجد أنه من الممكن قطع فولاذ أكثر سمكًا من الفولاذ المُنتَج سابقًا باستخدام عملية LoPOx. وتبين أن سُمك سعة القطع يتراوح بين 32 و50 مم باستخدام صفيحة فولاذية AS 3679. يوضح الشكل سرعات القطع النموذجية بالنسبة لسمك المادة وقوة الليزر.

6. يوضح الشكل استمرار عمليات القطع من منطقة الضغط المنخفض المستخدمة للمواد الأرق.

إن تأثير استخدام ضغوط توصيل عالية يعني أن تدفق الغاز معقد ويمكن أن يؤدي إلى ظهور سمات صدمة داخلية. يمكن رؤية دليل تفاعل هياكل الصدمة أثناء القطع على أنه "تلال" أو علامات أصغر في سطح القطع ورؤيتها كخطوط عمودية على الخطوط. علاوة على ذلك، فإن تحول هذه التلال مع خلوص الفوهة وقطعة العمل ينتج عن تعزيز أو إلغاء الصدمات الداخلية للغاز المساعد والصدمة المميزة التي تظهر في بداية الشق على شكل "X" [15]. يشير العمل [16، 17] أيضًا إلى تفاعل معقد ومتذبذب أحيانًا للصدمات مع جدران الشق. الدليل على الطبيعة التذبذبية للقطع هو في "الطنين" الثابت الذي يمكن سماعه في بعض ظروف القطع.

باستخدام فوهة محورية قطرها 1.5 مم، تبيّن أن قدرة القطع مُرضية للصفائح بقطر 32 و40 مم، كما هو موضح في الشكل 7. ازدادت المسافة بين الفوهة وقطعة العمل بشكل ملحوظ مع ارتفاع ضغط الغاز المساعد، وكان شكل الشق أقل تدرجًا بكثير مما هو مُلاحظ في مادة LoPOx، وذلك نتيجةً لانخفاض تباعد تيار الغاز عالي السرعة. يمكن رؤية هذه الشقوق في الشكل 8.

يُمكن قطع الصفائح باستخدام تقنية Nd:YAG LoPOx المُزوَّدة بالألياف، مع الأمثلة الموضحة في الشكل 9. هنا، تُؤدي ارتفاعات درجة الحرارة على الجانب الداخلي للزوايا إلى زيادة التدرُّج عند هذه النقاط. يُلاحظ هذا في القطع الدائري الموضح في الشكل 9 (أ) وفي القطع السفلي للزوايا الموضح في الشكل 9 (ب). يُمكن التغلب على القطع السفلي للزوايا الحادة باستخدام سرعات قطع مُخفَّضة كما هو موضح في الشكل.

كما أظهر القطع عالي الضغط المُهيمن عليه الأكسجين باستخدام ليزر Nd:YAG، كما هو الحال مع ثاني أكسيد الكربون [12]، تفوقًا في الثقب، إذ يستغرق ثقب صفيحة AS3679 بقطر 32 مم أقل من ثانية واحدة. ولا تزال إزالة الخبث المُقذف لأعلى تُمثل مشكلة، إذ يُؤثر وجوده على سطح الصفيحة في مسار القطع سلبًا على جودة القطع.

4. المناقشة

على الرغم من تطور عمليات القطع بالليزر وزيادة سُمك القطع، إلا أن عملية القطع نفسها لا تزال دون تغيير. ويتجلى ذلك في انخفاض سرعة القطع مع سُمك القطع، وتشابه سرعة القطع في عمليات القطع التقليدية، سواءً كانت شعاعًا دوارًا أو شعاعًا متذبذبًا. وبالتالي، على الرغم من التغييرات في النهج، لا تزال العوامل الأساسية التي تحكم قطع صفائح الفولاذ السميكة بالاندماج التفاعلي، مثل فقدان التوصيل وتقييد إزالة تدفق المصهور بسبب اللزوجة والتوتر السطحي، قائمة.

إن عرض الشقوق الأكبر والمتنوع الناتج عن اهتزاز الشعاع بالإضافة إلى عرض الشقوق المختلف الناتج عن استخدام القطع بالليزر الذي يهيمن عليه الأكسجين باستخدام ليزر Nd:YAG يوضح الحاجة إلى شقوق عريضة بشكل مناسب مع زيادة سمك القطع. ومع ذلك، عند السماكات المعتدلة (~32 مم)، فإن زيادة الشق إلى ما يتجاوز ما تنتجه أكبر فوهة LoPOx، يصبح غير عملي حيث يصبح استهلاك الأكسجين باهظًا. ولتحقيق هذه الغاية، يأتي استخدام HiPOx في حد ذاته. يسمح استخدام تيار غاز مساعد عالي الضغط وبالتالي عالي السرعة للأكسجين بأن يتحد بشكل أقل مع الغازات الجوية وبالتالي يكون متاحًا بسهولة أكبر للاندماج التفاعلي. علاوة على ذلك، فإنه يوفر قوى قص متزايدة بشكل كبير على سطح المصهور للتغلب على مقاومة خلوصه من الشق. ومن الخصائص الإضافية لعملية HiPOx هي الخلوص الكبير الذي يتم الحصول عليه بين الفوهة وقطعة العمل. وهذا يضمن موثوقية فوهات الضغط العالي.

تعتمد عمليات القطع التي يُسيطر عليها الأكسجين فقط على طاقة الليزر الساقط لبدء القطع ثم استمراره. تُظهر النتائج أن هذه الطاقة أقل بكثير من تلك المطلوبة للقطع التقليدي المُماثل. ومع ذلك، يتطلب بدء القطع المُستمر طاقات أعلى من تلك اللازمة للحفاظ على عملية القطع بشكل عام. وبالتالي، يُمكن استخدام طاقة مُتزايدة في بداية القطع فقط لزيادة كفاءة الطاقة.

لقد ثبتت إمكانية قطع الصفائح، مع وجود عيب يتمثل في قطع الجزء الداخلي من زوايا القطع. يمكن التغلب على هذا العيب ببرمجة سرعة القطع بشكل مناسب في هذه المواضع. كما ثبتت إمكانية ثقب الصفيحة السميكة، ولكن هناك مشكلة تتعلق بتداخل الخبث المنبعث لأعلى مع توصيل غاز المساعدة أثناء القطع اللاحق. يمكن معالجة هذه المشكلة إما بوجود نفث هواء حلقي موجه للخارج يحيط بالفوهة، أو بتنظيف المشغل باستخدام أمر انتظار CNC بعد الانتهاء من جميع أعمال الثقب.

5. الخاتمة

يُظهر استخدام القطع بالليزر المُهيمن عليه الأكسجين، إلى جانب استخدام شقوق قطع أوسع، جدوى استخدام ليزر Nd:YAG متوسط الطاقة، المُزوّد بالألياف، لقطع صفائح الفولاذ الطري السميكة. يُمكن تحقيق ذلك باستخدام توصيل منخفض الضغط لصفائح الفولاذ الطري التي يصل سمكها إلى 32 مم. وقد أظهر توصيل الغاز عالي الضغط سهولة تحقيق سمك قطع يصل إلى 50 مم، بالإضافة إلى القدرة على ثقب المادة بسرعة. هناك مشاكل مستمرة تتعلق بجودة القطع، مرتبطة بآثار الصدمات، بالإضافة إلى مشاكل تتعلق بثقب الزوايا من الأسفل، والتي تتطلب برمجة دقيقة باستخدام الحاسب الآلي. يتطلب الثقب الناجح إزالة الشوائب المُقذفة لأعلى من مسار القطع لضمان الحفاظ على جودة قطع قطعة العمل الأساسية.

6. الشكر والتقدير

يرغب المؤلفون في توجيه الشكر إلى مركز أبحاث أنظمة التصنيع الذكي والتكنولوجيا المحدودة لتمويلهم لمشروع Spinning Beam والذي لولاه لما أمكن تجميع الأبحاث والنتائج المذكورة أعلاه.