3 secretos que no conocías sobre las bombas de engranajes

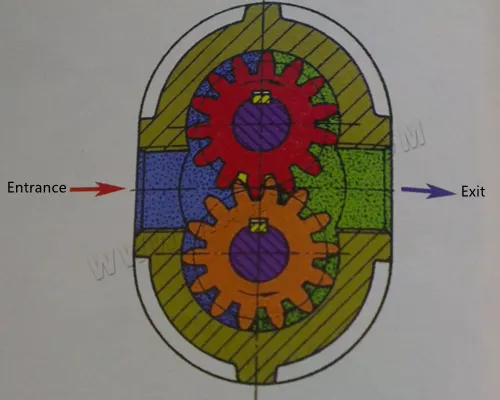

El bomba de engranajes Es una bomba rotativa que se basa en la variación y el movimiento del volumen de trabajo formado entre el cilindro de la bomba y el engranaje de engrane para transportar líquido o presurizarlo. Dos espacios cerrados se componen de dos engranajes, un cuerpo de bomba y cubiertas delantera y trasera. Cuando los engranajes giran, el volumen del espacio en el lado de desacoplamiento del engranaje aumenta gradualmente para formar un vacío que aspira el líquido, y el volumen del espacio en el lado de engrane del engranaje aumenta gradualmente para expulsar el líquido hacia la tubería. La cavidad de succión y la cavidad de descarga están separadas por la línea de engrane de los dos engranajes. La presión a la salida de la bomba de engranajes depende completamente de la resistencia a la salida de la bomba.

1. Principio de funcionamiento de la bomba de engranajes

Conceptos básicos:

El concepto de una bomba de engranajes Es muy simple. Su forma más básica consiste en que dos engranajes del mismo tamaño engranan y giran entre sí en una carcasa ajustada. El interior de la carcasa tiene forma de "8" y alberga dos engranajes. El diámetro exterior y ambos lados del engranaje están perfectamente acoplados a la carcasa. El material de la extrusora entra en el centro de los dos engranajes por el puerto de succión, llenando este espacio, se desplaza por la carcasa con la rotación de los dientes y finalmente se descarga cuando ambos dientes engranan.

En términos de terminología, una bomba de engranajes también se denomina dispositivo de desplazamiento positivo, que es como un pistón en un cilindroCuando un diente penetra en el espacio de fluido de otro, debido a la incompresibilidad del líquido, no pueden ocupar el mismo espacio simultáneamente, por lo que el líquido se expulsa mecánicamente. Debido al engrane continuo de los dientes, este fenómeno se produce continuamente, por lo que se proporciona una descarga continua en la salida de la bomba, la cual es la misma en cada revolución. Gracias a la rotación ininterrumpida del eje de transmisión, la bomba descarga fluido continuamente. El caudal de la bomba está directamente relacionado con su velocidad.

De hecho, la bomba presenta una pequeña pérdida de fluido, ya que estos fluidos se utilizan para lubricar los cojinetes y ambos lados de los engranajes, y el cuerpo de la bomba no puede encajar sin holgura, por lo que no se puede descargar 100% de fluido por la salida. Esta pequeña pérdida es inevitable, lo que impide que la bomba alcance una eficiencia operativa de 100%. Sin embargo, la bomba sigue funcionando correctamente y, para la mayoría de los materiales extruidos, puede alcanzar una eficiencia de entre 93% y 98%.

Para fluidos cuya viscosidad o densidad cambia durante el proceso, esta bomba no se verá muy afectada. Si hay un regulador, como un filtro o un limitador, en el lateral del puerto de descarga, la bomba impulsará el fluido a través de él. Si este regulador cambia durante el funcionamiento, es decir, si el filtro se ensucia, se obstruye o aumenta la contrapresión del limitador, la bomba mantendrá un caudal constante hasta alcanzar el límite mecánico de la parte más débil del dispositivo.

En realidad, existe un límite para la velocidad de una bomba, que depende principalmente del fluido del proceso. Si se transporta petróleo, la bomba puede girar a una velocidad muy alta, pero cuando el fluido es un polímero fundido de alta viscosidad, en actividad física, esta restricción se incrementará considerablemente.

Es fundamental impulsar el fluido de alta viscosidad hacia el espacio de dos dientes en el lateral del puerto de succión. Si este espacio no se llena, la bomba no podrá descargar un caudal preciso, por lo que el valor de PV también es otro factor limitante y una variable del proceso. Debido a estas limitaciones, los fabricantes de bombas de engranajes ofrecen una serie de productos con diferentes especificaciones y cilindradas. Estas bombas se adaptarán al proceso de aplicación específico para optimizar la capacidad y el precio del sistema.

Dispositivo de accionamiento:

La bomba de engranajes es accionada por un motor independiente, que puede bloquear eficazmente la pulsación de presión aguas arriba y las fluctuaciones de caudal. La pulsación de presión a la salida de la bomba de engranajes se puede controlar desde el 1%. El uso de una bomba de engranajes en la línea de producción de extrusión permite aumentar la velocidad de salida del flujo y reducir el cizallamiento y el tiempo de residencia del material en la extrusora.

La bomba de engranajes externa es la más utilizada. Generalmente, se refiere a una bomba de engranajes externa. Su estructura, como se muestra en la figura, está compuesta principalmente por el engranaje impulsor, el engranaje impulsado, el cuerpo de la bomba, la tapa de la bomba y la válvula de seguridad. El espacio sellado formado por el cuerpo de la bomba, la tapa de la bomba y el engranaje constituye el espacio de trabajo de la bomba. Los ejes de los dos engranajes están instalados respectivamente en los orificios de los cojinetes de las tapas de la bomba, y el eje del engranaje impulsor sobresale del cuerpo de la bomba y gira accionado por el motor. La bomba de engranajes externa tiene una estructura simple, es ligera, económica, fiable y tiene una amplia gama de aplicaciones.

Cuando la bomba de engranajes está en funcionamiento, la rueda motriz gira con el motor e impulsa la rueda conducida. Al separarse gradualmente los dientes de la cámara de succión, el volumen de esta aumenta y la presión disminuye, succionando el líquido del tubo de succión hacia la bomba. El líquido de succión es impulsado hacia la cámara de descarga por el engranaje en la ranura dentada de dos maneras. Una vez que el líquido entra en la cámara de descarga, los dientes de ambos engranajes engranan continuamente, comprimiéndolo y llevándolo al tubo de descarga. El engranaje motriz y el engranaje conducido giran continuamente, permitiendo que la bomba succione y descargue líquido continuamente.

El cuerpo de la bomba está equipado con una válvula de seguridad. Cuando la presión de descarga supera la presión especificada, el líquido transportado abre automáticamente la válvula de seguridad para que el líquido a alta presión regrese a la tubería de succión.

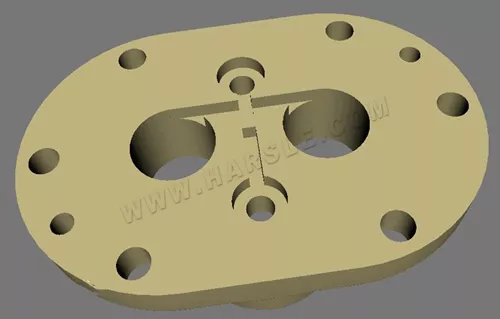

La bomba de engranajes internos se compone de un par de engranajes internos que engranan entre sí, con piezas en forma de medialuna, carcasas de bomba, etc., entre ellos. La función de la pieza en forma de medialuna es separar la cámara de succión de la cámara de descarga. Cuando el engranaje impulsor gira, se forma un vacío parcial donde los engranajes se desacoplan, y el líquido es succionado hacia la bomba para llenar los dientes de la cámara de succión, y luego entra en la cámara de descarga por dos vías a lo largo de los lados interior y exterior de la pieza en forma de medialuna. Cuando los dientes del engranaje entran en el engrane, el líquido existente entre los dientes se comprime y se envía a la tubería de descarga.

Además de su capacidad de autocebado, caudal y presión de descarga, la bomba de engranajes no cuenta con válvulas de succión ni de descarga en la carcasa. Presenta una estructura simple, un caudal uniforme y un funcionamiento fiable, pero presenta baja eficiencia, alto nivel de ruido y vibración, y es propensa al desgaste. Se utiliza principalmente para transportar diversos aceites no corrosivos, sin partículas sólidas y con capacidad lubricante, cuya temperatura no suele superar los 70 °C, como aceite lubricante, aceite vegetal comestible, etc. El rango de caudal general es de 0,045-30 ms/h, el rango de presión es de 0,7-20 MPa y la velocidad de trabajo es de 1200-4000 r/min.

Características estructurales:

● Estructura simple y precio bajo;

● Bajos requisitos de trabajo y amplia aplicación;

● Las tapas de los extremos y las ranuras entre los dientes de los engranajes forman muchas cámaras de trabajo fijas y selladas, que solo se pueden utilizar como bombas cuantitativas.

El engranaje adopta la nueva tecnología internacional avanzada de la década de 1990: un arco de perfil de diente con curva de doble arco seno. En comparación con los engranajes evolventes, su principal ventaja es la ausencia de deslizamiento relativo en la superficie del perfil de diente durante el engrane, lo que garantiza la ausencia de desgaste, equilibrio de funcionamiento, ausencia de retención de líquido, bajo nivel de ruido, larga vida útil y alta eficiencia. La bomba elimina las limitaciones del diseño tradicional, lo que la convierte en una nueva opción en diseño, producción y uso.

La bomba está equipada con una válvula de seguridad de presión diferencial como protección contra sobrecargas. La presión de retorno total de esta válvula es 1,5 veces la presión de descarga nominal de la bomba. Esta presión también se puede ajustar según las necesidades reales dentro del rango de presión de descarga admisible. Sin embargo, esta válvula de seguridad no puede utilizarse como válvula reductora de presión durante un tiempo prolongado, por lo que puede instalarse por separado cuando sea necesario.

El sello del extremo del eje de la bomba está diseñado en dos formas, una es un sello mecánico y la otra es un sello de empaque, que se puede determinar de acuerdo con las condiciones de uso específicas y los requisitos del usuario.

2. Características del trabajo

Ventajas: Estructura simple y compacta, tamaño pequeño, peso ligero, buena capacidad de fabricación, precio bajo, fuerte autosucción, insensible a la contaminación del aceite, amplio rango de velocidad, resistencia a cargas de choque, fácil mantenimiento y trabajo confiable.

Desventajas: Fuerza radial desequilibrada, grandes arterias de flujo, alto ruido, baja eficiencia, poca intercambiabilidad de piezas, difícil de reparar después del desgaste y no se puede utilizar como bomba variable.

Atrapamiento de petróleo:

Razón: Durante el funcionamiento de la bomba de engranajes evolvente, debido a que el volumen encerrado en la intersección de los engranajes varía con el tiempo, una parte del aceite hidráulico suele quedar sellada entre los dientes. Como se muestra en la figura, esto se denomina fenómeno de atrapamiento de aceite. El aceite hidráulico incompresible provoca fuertes vibraciones y ruidos en el engranaje externo, lo que afecta el funcionamiento normal del sistema.

Medidas: Abra las ranuras de descarga en las placas de cubierta delantera y trasera o en las mangas flotantes, y el principio de apertura de las ranuras de descarga: la distancia entre las dos ranuras es el volumen cerrado mínimo, y el volumen cerrado cambia de grande a pequeño para comunicarse con la cámara de aceite de presión, y el volumen cerrado se comunica con la cavidad de succión de aceite cuando cambia de pequeño a grande.

Fuga:

La fuga de la bomba de engranajes es relativamente grande. La trayectoria de fuga del engranaje externo es la siguiente: una es la holgura del cabezal del engranaje, la segunda es la prueba de holgura y la tercera es la holgura del engranaje.

Entre ellas, la fuga por holgura en la cara final es relativamente grande, representando entre 80% y 85% del total de fugas. Al aumentar la presión, la primera no cambia, pero la segunda aumenta considerablemente la desviación. Esta es la principal causa de fugas en las bombas de engranajes externos: su baja eficiencia volumétrica las hace inapropiadas para bombas de alta presión.

Eficiencia:

Las bombas de engranajes son eficientes en el manejo de fluidos viscosos y proporcionan un caudal constante. Generalmente son menos eficientes con fluidos delgados o de baja viscosidad debido al aumento de fugas internas.

Solución: La compensación del espacio entre los extremos adopta medidas de equilibrio de presión estática y se agrega una pieza de compensación entre el engranaje y la cubierta, como un buje flotante y una placa lateral flotante.

Fuerza desequilibrada:

El lado derecho es la cámara de presión de aceite y el izquierdo, la cámara de succión de aceite. Las presiones de ambas cámaras están desequilibradas; además, la presión de la cámara de presión de aceite disminuye gradualmente debido a fugas en la punta del diente. Estas dos presiones desequilibradas actúan sobre la presión radial desequilibrada del engranaje y la escala del eje. Cuanto mayor sea la presión de aceite, mayor será la fuerza que acelerará el desgaste del rodamiento, reducirá su vida útil, doblará el eje y aumentará el desgaste de la punta del diente y los orificios del eje.

Medidas preventivas: Utilice ranuras de equilibrio de presión o cámaras de aceite de presión reducida.

3. Fallas comunes

No se puede descargar

Fenómeno problemático: La bomba no puede descargar.

La causa del fallo: La dirección de rotación es opuesta; la válvula de succión o descarga está cerrada; la entrada no tiene material o la presión es demasiado baja; la viscosidad es demasiado alta y la bomba no puede morder el material.

Contramedidas: Confirme la dirección de rotación; confirme si la válvula está cerrada; verifique la válvula y el manómetro; verifique la viscosidad del líquido, si el caudal es proporcional a la velocidad; cuando funciona a baja velocidad, si hay flujo, la entrada es insuficiente.

Flujo insuficiente:

Fenómeno problemático: Flujo de bomba insuficiente.

La causa del fallo: La válvula de succión o descarga está cerrada; la presión de entrada es baja; la tubería de salida está bloqueada; el prensaestopas tiene fugas; la velocidad es demasiado baja.

Contramedidas: Confirme si la válvula está cerrada; verifique si la válvula está abierta; confirme si el volumen de descarga es normal; apriete; cuando una gran cantidad de fugas afecta la producción, se debe detener la operación y desmontarla para su inspección; verifique la velocidad real del eje de la bomba.

Sonido anormal:

Fenómeno problemático: Sonido anormal.

Razones del fracaso: Gran excentricidad del acoplamiento o lubricación deficiente; falla del motor; reductor anormal; mala instalación del sello del eje; deformación o desgaste del eje.

Contramedidas: Alinear o llenar con grasa; revisar el motor; revisar los cojinetes y engranajes; revisar el sello del eje; verificar el desmontaje del vehículo.

Sobrecorriente:

Fenómeno problemático: Corriente excesiva.

La causa del fallo: La presión de salida es demasiado alta; la viscosidad de la masa fundida es demasiado alta; el paquete del eje no coincide correctamente; el eje o el cojinete están desgastados; el motor está defectuoso.

Contramedidas: Verifique los equipos y las tuberías aguas abajo; verifique la viscosidad; verifique el sello del eje y ajústelo adecuadamente; verifique después de parar, si la manivela manual es demasiado pesada; verifique el motor.