Los 4 secretos que nunca conocerás sobre el cabezal de soldadura láser

En mi experiencia en el mundo de la tecnología de soldadura láser, he descubierto información fascinante sobre los cabezales de soldadura láser que no se suele comentar. Si bien muchos profesionales comprenden los fundamentos, existen cuatro secretos sobre los cabezales de soldadura láser que pueden influir significativamente en el rendimiento y los resultados. Estos conocimientos me han ayudado a optimizar mis procesos de soldadura y a lograr mejores resultados en mis proyectos. En este artículo, revelaré estos cuatro secretos que desconocía sobre los cabezales de soldadura láser, brindándole información valiosa que puede mejorar su comprensión y el uso de esta tecnología avanzada.

¿Qué es el cabezal de soldadura láser?

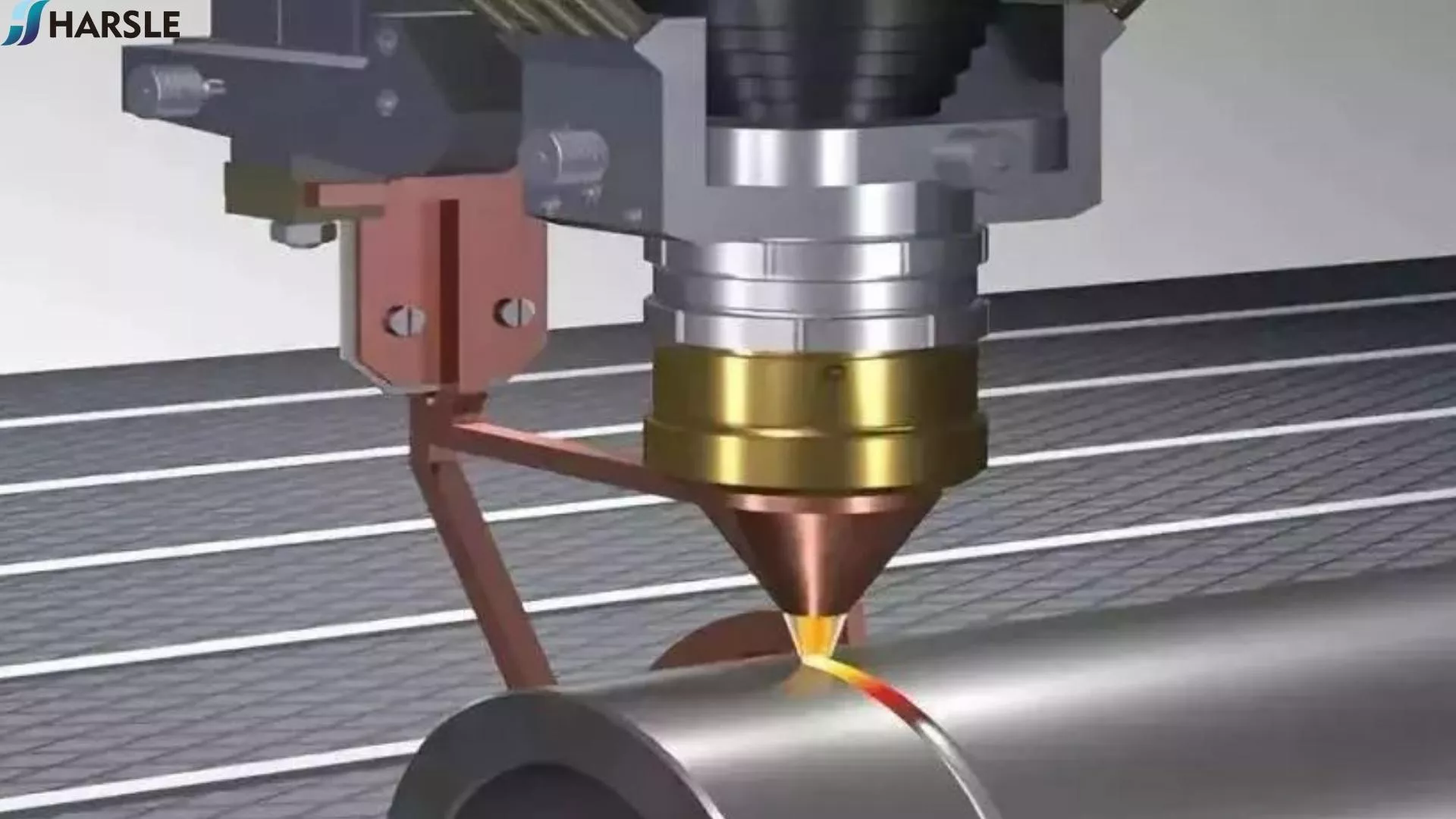

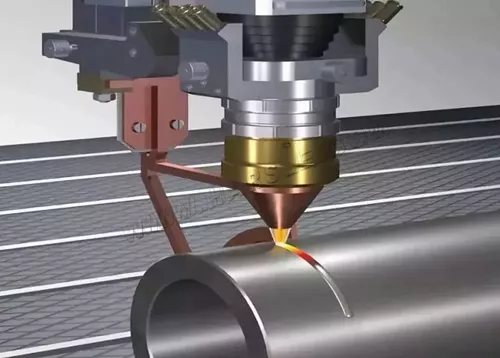

Un cabezal de soldadura láser es un componente crítico de soldadura láser Sistemas diseñados para enfocar y dirigir el haz láser sobre la pieza de trabajo para una soldadura precisa y eficiente. Esta tecnología utiliza haces láser de alta energía para fundir y fusionar materiales, generalmente metales o termoplásticos, lo que produce soldaduras resistentes y limpias.

El cabezal de procesamiento láser es un componente clave del equipo de soldadura láser. Permite ajustar el enfoque y la distancia de trabajo para obtener el tamaño de punto adecuado. El cabezal integra unidades con diferentes funciones, como el enfoque y la importación de láser. La unidad de introducción y distribución de gas de protección, el sistema de refrigeración, el sistema de protección de lentes, etc., en el proceso de soldadura láser con control de retroalimentación, también cuenta con una unidad de monitorización y control de retroalimentación.

El cabezal de procesamiento láser es un componente clave del equipo de soldadura láser. Permite ajustar el enfoque y la distancia de trabajo para obtener el tamaño de punto adecuado. El cabezal integra unidades con diferentes funciones, como el enfoque y la importación de láser. La unidad de introducción y distribución de gas de protección, el sistema de refrigeración, el sistema de protección de lentes, etc., en el proceso de soldadura láser con control de retroalimentación, también cuenta con una unidad de monitorización y control de retroalimentación.

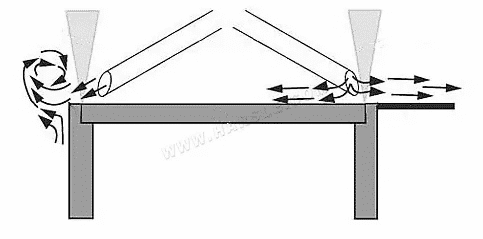

La estructura de la boquilla de soldadura láser es relativamente compleja, lo cual desempeña un papel importante para garantizar la calidad de la soldadura. Se han desarrollado numerosas boquillas láser con características propias, tanto nacionales como internacionales. Desde la perspectiva de la protección con gas, es necesario garantizar que este se introduzca de forma fluida, se distribuya uniformemente y fluya para asegurar una cobertura uniforme del área de soldadura láser y lograr un buen efecto de protección. En general, el diseño integrado de la disposición coaxial de la boquilla de la zona de protección y el haz láser es la norma. Si bien la estructura es compleja y el costo elevado, el efecto de protección es bueno, estable y confiable. El método de introducción de gas protector de adelante hacia atrás es relativamente simple, pero el efecto de protección es deficiente, por lo que se ha utilizado con poca frecuencia. Normalmente, la distancia entre la boquilla y la pieza de trabajo es de 3 mm a 10 mm. El diámetro de la boquilla es de 4 mm a 8 mm, y el caudal de gas es de 8 l/min a 30 l/min. La siguiente figura muestra el diagrama esquemático de la boquilla de soldadura láser.

Cuando Soldadura láser de CO2 Con protección contra oxígeno, los requisitos de diseño de la boquilla son más exigentes para garantizar una buena geometría del flujo de gas. El principio básico del diseño es asegurar que el gas argón alcance un mayor caudal para aumentar el metal líquido e inhibir la generación de plasma. Cuanto mayor sea la densidad de energía del láser utilizado, mayor será el caudal de argón requerido. Sin embargo, un caudal excesivo de argón expulsará el baño de fusión y provocará una desviación de la soldadura. El nitrógeno no requiere un diseño de boquilla ni una geometría de flujo de gas elevados, pero si la densidad de potencia del láser es alta, se deben tomar las medidas adecuadas para inhibir la generación de plasma.

2. Boquilla de gas de protección para soldadura láser:

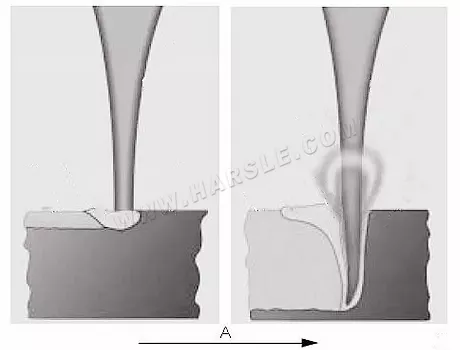

Existen dos procesos de soldadura diferentes en la soldadura láser:

Soldadura por conductividad térmica

Soldadura de penetración profunda

En la soldadura por conductividad térmica, el material solo se funde en la superficie. La soldadura formada tiene una profundidad de unas pocas décimas de milímetro. Este proceso de soldadura se utiliza principalmente para láseres Nd:YAG pulsados. A diferencia de la soldadura por conductividad térmica, la soldadura de penetración profunda produce cordones de soldadura muy profundos y estrechos. La soldadura de penetración profunda se realiza con láseres Nd:YAG en modo de onda continua.

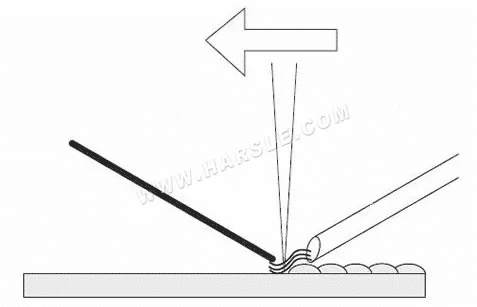

● Láser pulsado

Para obtener los mejores resultados de soldadura con láser pulsado, el alambre de soldadura suele perforarse lentamente. La dirección de entrada del gas de protección se puede seleccionar libremente.

● Láser continuo

Para obtener los mejores resultados de soldadura con láseres de onda continua, el gas de protección debe introducirse hacia adelante y la entrada del alambre de soldadura debe reducirse.

● Soldar en el borde

La disposición de las boquillas de entrada del gas de protección debe permitir un flujo de aire laminar y uniforme. Especialmente al soldar en el borde, se genera un vórtice que arrastra el oxígeno del ambiente a la posición de soldadura. Si el contenido de oxígeno es > 0,51 TP3T, el material puede reaccionar con él. Si se suelda en el borde, se puede evitar el vórtice del flujo de aire mediante la instalación de una placa amortiguadora. Para obtener los mejores resultados de soldadura con láseres de onda continua, el gas de protección debe introducirse hacia adelante y la entrada del hilo de soldadura debe ralentizarse.

3. Componentes del cabezal de soldadura láser:

El cabezal de soldadura láser está compuesto por una unidad de introducción y enfoque láser, una unidad de introducción y distribución de gas protector, un sistema de enfriamiento, un sistema de protección de lentes, etc. En el proceso de soldadura láser con control de retroalimentación, también tiene una unidad de control de monitoreo y retroalimentación.

En primer lugar, la estructura de la boquilla de soldadura láser es relativamente compleja, pero desempeña un papel fundamental en la protección y mejora de la calidad de la máquina durante la soldadura. Además, en los últimos años, tanto nacionales como internacionales, se han desarrollado boquillas láser de diversos tipos según las necesidades del mercado y los requisitos de los productos procesados. Desde el punto de vista de la protección contra el gas, su propósito es asegurar eficazmente la introducción fluida del gas y lograr una distribución equilibrada, lo que en última instancia puede generar un mejor efecto protector. Desde el punto de vista actual, la boquilla de la zona de protección y el haz láser son coaxiales y se ha comenzado a avanzar hacia un diseño integrado, aunque esta configuración es relativamente compleja y también aumenta el costo de uso. Sin embargo, en términos del resultado final, el efecto de protección es relativamente bueno, estable y confiable.

4. La función del cabezal de soldadura láser:

El cabezal de procesamiento láser es un componente clave del equipo de soldadura láser. Se utiliza para ajustar la distancia focal y la distancia de trabajo, a fin de obtener un tamaño de punto adecuado.

Cuando utilizamos equipos como una soldadora láser, el cabezal láser está en funcionamiento durante la emisión. Dado que el equipo está soldando, la energía requerida proviene de él. Para mejorar la calidad del trabajo, es necesario realizar un buen trabajo de protección y mantenimiento. En primer lugar, debemos prestar atención a la estabilidad de toda la pieza, ya que durante el uso, la posición del cabezal láser puede moverse libremente según las necesidades de la pieza a procesar. Sin embargo, si se produce inestabilidad general durante el uso, se producirán desviaciones más amplias, lo que provocará que la calidad de las piezas procesadas no cumpla con los requisitos correspondientes, por lo que también es necesario prestar atención a esto.