El desarrollo del sistema hidráulico

En mi exploración de los avances de la ingeniería, me ha fascinado el desarrollo de sistema hidráulicoEstos sistemas han evolucionado significativamente a lo largo de los años, transformando diversas industrias al mejorar la eficiencia y la precisión de las operaciones. Desde sus primeras aplicaciones en máquinas sencillas hasta los complejos sistemas hidráulicos actuales, su trayectoria refleja innovaciones en diseño, materiales y tecnología. A lo largo de mi investigación, he descubierto hitos y avances clave que han definido las capacidades de los sistemas hidráulicos. En este artículo, analizaré el desarrollo de los sistemas hidráulicos, destacando su evolución histórica y su impacto en las prácticas de ingeniería modernas.

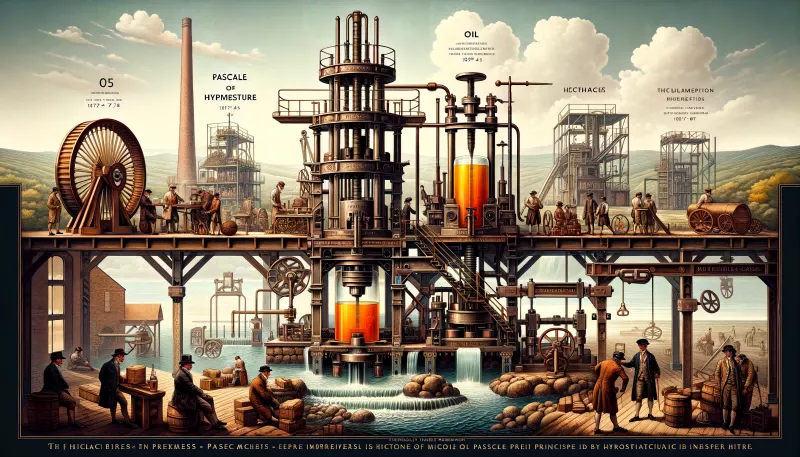

prensa hidráulica El accionamiento y la presión del aire impulsan el fluido hidráulico, ya que la transmisión se realiza según el principio de presión hidrostática de Pascal del siglo XVII para impulsar el desarrollo de una tecnología emergente. El Reino Unido en 1795. • Joseph Braman (Joseph Braman, 1749-1814), en Londres, utiliza el agua como medio para fabricar una prensa hidráulica utilizada en la industria, lo que marca el nacimiento de la primera prensa hidráulica del mundo. En 1905, el trabajo con medios hidráulicos fue reemplazado por aceite-agua y mejorado.

Después de la Primera Guerra Mundial (1914-1918), debido a la amplia aplicación de la transmisión hidráulica, especialmente después de 1920, el desarrollo fue más rápido. Los componentes hidráulicos a finales del siglo XIX y principios del siglo XX, apenas 20 años después, comenzaron a entrar en la fase formal de producción industrial. En 1925, Vickers (F. Vikers) inventó la bomba de paletas con equilibrio de presión, lo que sentó las bases para los componentes hidráulicos de la transmisión industrial o hidráulica moderna. A principios del siglo XX, las fluctuaciones constantes de la energía se llevaron a cabo mediante la investigación teórica y práctica; en 1910, se hicieron contribuciones a la transmisión hidráulica (acoplamiento hidráulico, convertidor de par hidráulico, etc.), lo que permitió que estas dos áreas de desarrollo se integraran.

Durante la Segunda Guerra Mundial (1941-1945), en Estados Unidos, se desarrolló la transmisión hidráulica 30% en máquinas herramienta. Cabe destacar que el desarrollo de la transmisión hidráulica en Japón superó al de Europa, Estados Unidos y otros países durante casi 20 años. Antes y después de 1955, se produjo el rápido desarrollo de la transmisión hidráulica en Japón, estableciéndose en 1956 la "Industria Hidráulica". Entre 20 y 30 años, el desarrollo de la transmisión hidráulica rápida en Japón se convirtió en un líder mundial.

Transmisión hidráulica Hay muchas ventajas sobresalientes, es ampliamente utilizado, como el uso industrial general de maquinaria de procesamiento de plásticos, la presión de la maquinaria, máquinas herramientas, etc.; maquinaria operativa, maquinaria de ingeniería, maquinaria de construcción, maquinaria agrícola, automóviles, etc.; maquinaria metalúrgica de la industria del hierro y el acero, equipos de elevación, como el dispositivo de ajuste de rodillos;

Proyectos de agua civil con dispositivos de control de inundaciones y compuertas de presas, instalaciones de elevadores de lecho, puentes y otras instituciones de manipulación; instalaciones de plantas de energía de turbinas de velocidad, plantas de energía nuclear, etc.; maquinaria pesada de barco desde la cubierta (cabrestante), puertas de proa, válvula de mamparo, propulsor de popa, etc.; tecnología de antenas especiales gigantes con dispositivos de control, boyas de medición, movimientos tales como etapa giratoria; dispositivos de control militar-industrial utilizados en artillería, dispositivos antibalanceo de barcos, simulación de aeronaves, dispositivos de control de timón y tren de aterrizaje retráctil de aeronaves y otros dispositivos.

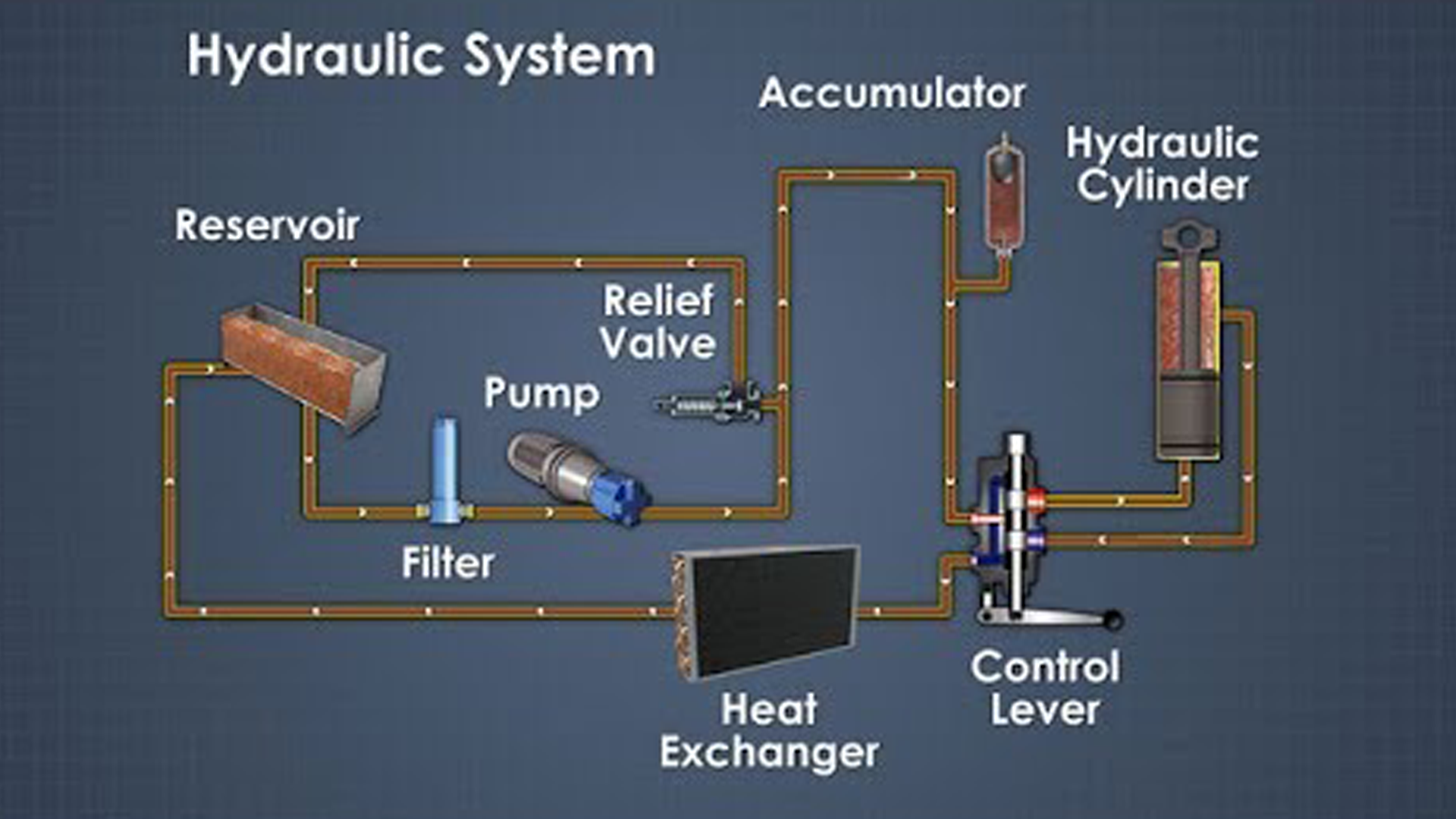

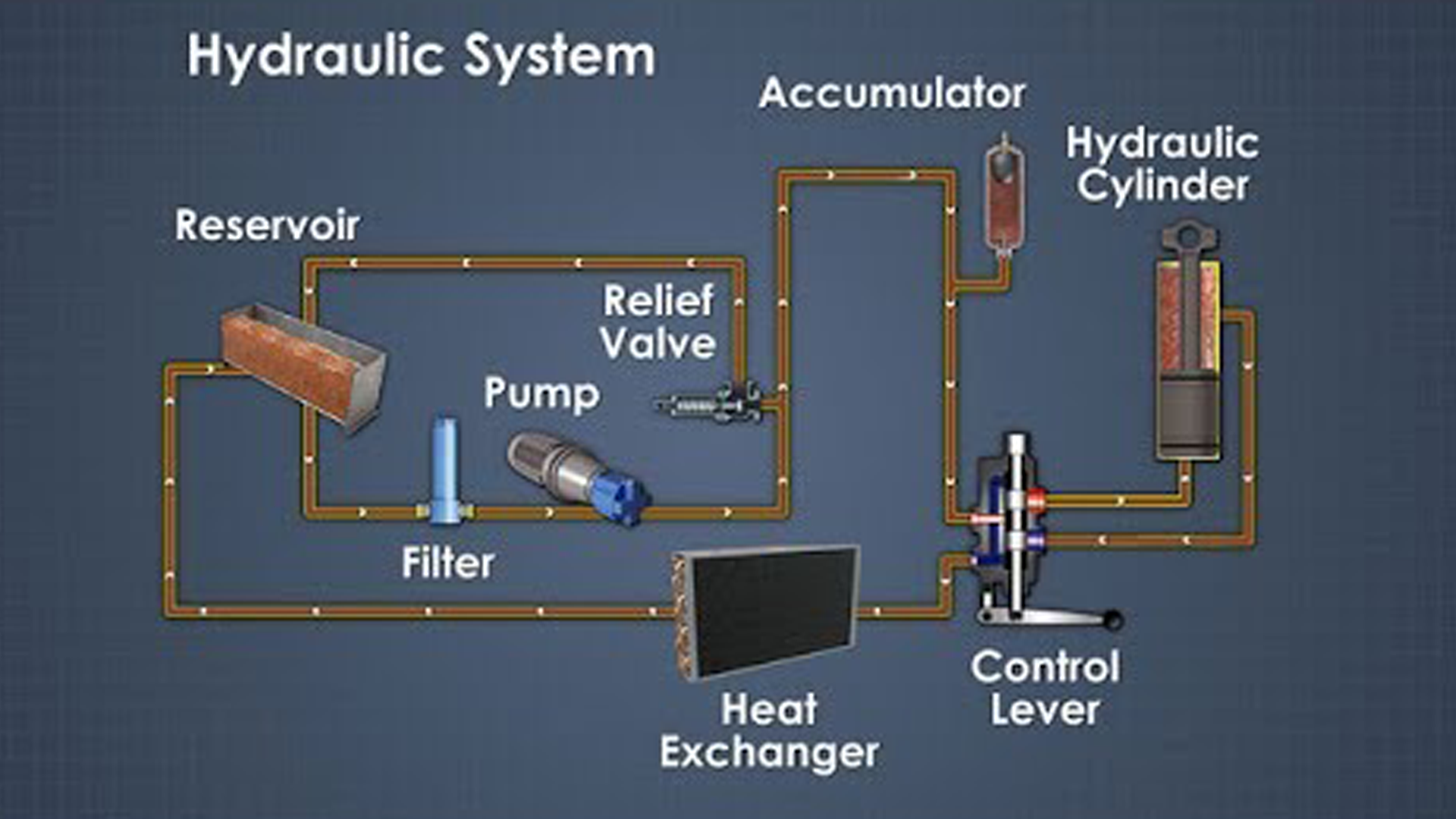

Un completo sistema hidráulico Consta de cinco partes, a saber, componentes de potencia, componentes de implementación, componentes de control, componentes auxiliares y aceite hidráulico.

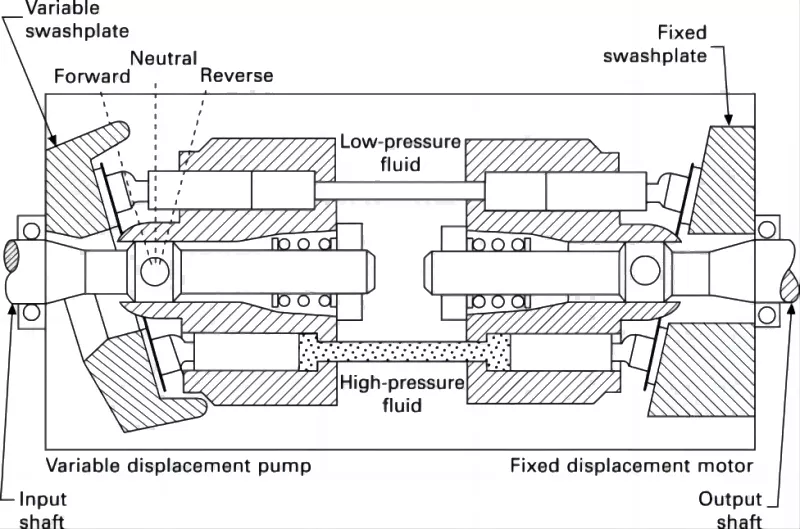

La función de los componentes dinámicos del fluido motriz original, al convertir la energía mecánica en presión para el sistema hidráulico de bombas, es impulsar todo el sistema hidráulico. La estructura de los engranajes de las bombas hidráulicas suele ser de bomba de paletas y de pistón.

Implementación de componentes (como cilindros hidráulicos y motores hidráulicos) donde la presión del líquido se puede convertir en energía mecánica para impulsar la carga para un movimiento alternativo en línea recta o un movimiento rotacional.

Los componentes de control (es decir, las diversas válvulas hidráulicas) del sistema hidráulico controlan y regulan la presión del líquido, el caudal y la dirección. Según sus diferentes funciones de control, las válvulas de control de presión hidráulica se dividen en válvulas, válvulas de control de caudal y válvulas de control direccional.

Las válvulas de control de presión se dividen en válvulas de seguridad, válvulas de alivio, válvulas de secuencia y relés de presión; las válvulas de control de flujo incluyen válvulas de estrangulación, válvulas de ajuste y conjuntos de válvulas de desviación de flujo; y las válvulas de control direccional incluyen válvulas unidireccionales, válvulas de control de fluido unidireccionales, válvulas de lanzadera, etc. Su control se divide en válvulas hidráulicas, válvulas de conmutación, válvulas de control y válvulas de control de relación de ajuste.

Componentes auxiliares, incluidos tanques de combustible, filtros de aceite, tuberías y uniones de tuberías, sellos, manómetros, niveles de aceite, como dólares de aceite.

El aceite hidráulico en el sistema hidráulico es el trabajo del medio de transferencia de energía, hay una variedad de aceite mineral, aceite de emulsión categorías de moldeo hidráulico Hop.

La función del sistema hidráulico es facilitar el trabajo de las personas, principalmente mediante la implementación de componentes que rotan o presionan para generar un movimiento alternativo.

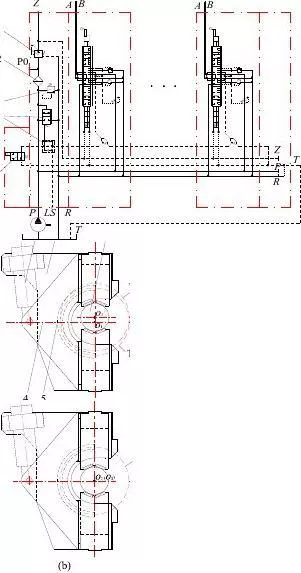

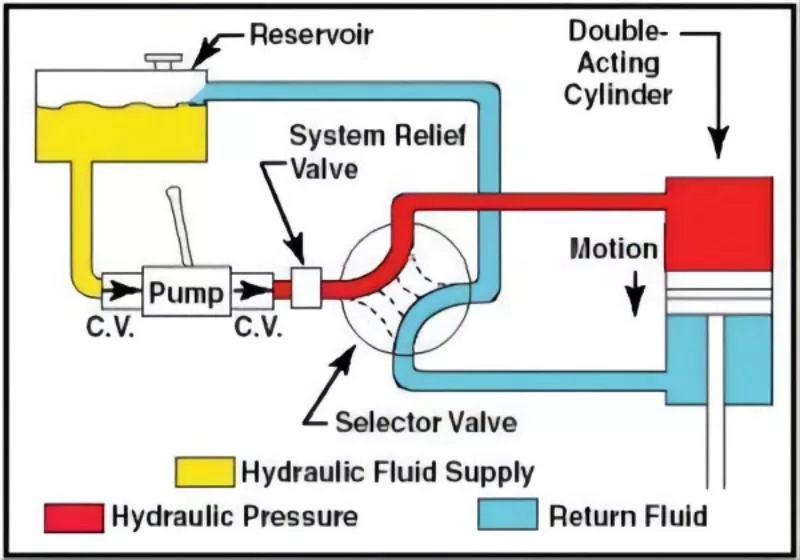

El sistema hidráulico y la señal de control de potencia hidráulica se componen de dos partes: la señal de control de algunas partes de la potencia hidráulica se utiliza para impulsar el movimiento de la válvula de control.

Parte de la potencia hidráulica se refiere al diagrama de circuito utilizado para mostrar las diferentes funciones de la interrelación entre los componentes. Incluye la fuente de la bomba hidráulica, el motor hidráulico y los componentes auxiliares; el control hidráulico incluye diversas válvulas de control para controlar el flujo de aceite, la presión y la dirección; y el cilindro hidráulico con motores hidráulicos, según las necesidades reales.

En el análisis y diseño de la tarea real, el diagrama de bloques general muestra el funcionamiento real del equipo. La flecha hueca indica el flujo de señales, mientras que las flechas sólidas, el flujo de energía.

Circuito hidráulico básico de la secuencia de acción: componentes de control (dos válvulas de cuatro vías) y resorte de reposición para la implementación de componentes (cilindro hidráulico de doble efecto), así como la extensión y retracción de la válvula de alivio (apertura y cierre). Para la implementación de componentes y componentes de control, las presentaciones se basan en los símbolos correspondientes del diagrama de circuito, así como en la introducción de símbolos de diagrama de circuito predefinidos.

Principio de funcionamiento del sistemaPuede activar todos los circuitos para codificar. Si la primera implementación de los componentes numerados es 0, los componentes de control asociados con el identificador son 1. A continuación, se implementan los componentes correspondientes al identificador de los componentes pares y, a continuación, se retraen los componentes correspondientes al identificador de los componentes impares. El circuito hidráulico se implementa no solo para procesar números, sino también para procesar el ID del dispositivo, con el fin de detectar fallos del sistema.

La norma DIN ISO 1219-2 define el número de componentes, que incluye las siguientes cuatro partes: ID del dispositivo, ID del circuito, ID del componente e ID del componente. Si el sistema completo tiene un solo dispositivo, se puede omitir el número de dispositivo.

Otra forma práctica es codificar todos los componentes del sistema hidráulico con números. Los componentes y sus códigos deben coincidir con la lista de números. Este método es especialmente aplicable a sistemas de control hidráulico complejos, donde cada lazo de control tiene un número correspondiente al sistema.

Con transmisión mecánica, la transmisión eléctrica en comparación con el accionamiento hidráulico tiene las siguientes ventajas:

1. Una variedad de componentes hidráulicos, se pueden diseñar de manera fácil y flexible.

2. Peso ligero, tamaño pequeño, pequeña inercia, respuesta rápida.

3. Para facilitar la manipulación del control, permitiendo una amplia gama de regulación de velocidad continua (rango de velocidad de 2000:1).

4. Para lograr la protección contra sobrecarga de forma automática.

5. El uso general de aceite mineral como medio de trabajo, la superficie de movimiento relativo puede ser autolubricante, larga vida útil.

6. Es fácil lograr un movimiento lineal.

7. Es fácil lograr la automatización de las máquinas, cuando el control conjunto del uso de electrohidráulico, no solo puede lograr un mayor grado de automatización del proceso, y se puede lograr el control remoto.

Las desventajas del sistema hidráulico:

1. Debido a la resistencia al flujo de fluidos y a las fugas de los equipos más grandes, la eficiencia se reduce. Si no se manejan adecuadamente, las fugas no solo contaminan los sitios, sino que también pueden causar incendios y explosiones.

2. Rendimiento vulnerable como resultado del impacto del cambio de temperatura, sería inadecuado en condiciones de temperatura alta o baja.

3. La fabricación de componentes hidráulicos de precisión requiere un mayor coste y por ende un mayor precio.

4. Debido a la fuga del medio líquido y la compresibilidad, no se puede mantener estrictamente la relación de transmisión.

5. En la transmisión hidráulica no es fácil descubrir las razones de las fallas; su uso y mantenimiento exigen un nivel superior de tecnología.

En el sistema hidráulico y sus componentes, el dispositivo de sellado previene fugas de fluidos, tanto dentro como fuera del sistema, debido al polvo y la entrada de cuerpos extraños. Los sellos cumplen la función de componentes. El fluido puede provocar fugas de residuos, contaminación ambiental y averías en la maquinaria, e incluso provocar accidentes. Una fuga dentro del sistema hidráulico puede causar una caída drástica de la eficiencia volumétrica, que, al ser inferior a la presión requerida, impide su funcionamiento. La microinvasión de partículas de polvo puede causar o agravar el desgaste de los componentes hidráulicos por fricción, lo que a su vez puede provocar fugas.

Por lo tanto, los sellos y dispositivos de sellado son componentes importantes de los equipos hidráulicos. Su fiabilidad y vida útil son un indicador clave del buen funcionamiento del sistema hidráulico. Además del espacio cerrado, se utilizan sellos para sellar dos superficies de acoplamiento adyacentes, con la necesidad de controlar el líquido, aprovechando la holgura mínima. En el sello de contacto, se presionan sellos autosellantes y sellos autoajustables (es decir, con labios sellados).

Las tres enfermedades del sistema hidráulico

1. Debido a la diferente velocidad del fluido de transmisión de calor (aceite hidráulico), se produce fricción interna en las tuberías y entre las paredes internas del líquido. Esta fricción se debe a la temperatura del aceite hidráulico. Esta temperatura aumenta las fugas internas y externas, reduciendo su eficiencia mecánica.

Al mismo tiempo, como resultado de la alta temperatura, se produce expansión del aceite hidráulico, lo que resulta en una mayor compresión, lo que dificulta el control de la transmisión. Solución: El calor es una característica inherente del sistema hidráulico, no solo para minimizar la erradicación. Utilice un aceite hidráulico de buena calidad. En la disposición de las tuberías hidráulicas, se debe evitar en lo posible la formación de dobleces. Utilice tuberías, accesorios y válvulas hidráulicas de alta calidad.

La vibración del sistema hidráulico también es una de sus principales desventajas. El impacto a alta velocidad del aceite hidráulico en la tubería y la apertura y cierre de la válvula de control son las causas de la vibración del sistema. Un control de vibración excesivo puede provocar errores en el sistema, incluyendo errores en equipos más sofisticados, lo que puede provocar fallos.

Soluciones: La tubería hidráulica debe fijarse para evitar curvas cerradas. Para evitar cambios frecuentes en la dirección del flujo, es fundamental implementar medidas de amortiguación eficaces. Todo el sistema hidráulico debe contar con buenas medidas de amortiguación, evitando al mismo tiempo la presencia de osciladores locales externos.

3. Fugas en el sistema hidráulico, tanto internas como externas. Se refiere a fugas dentro del sistema, como en el pistón-cilindro hidráulico a ambos lados, el carrete y el cuerpo de la válvula de control, entre otras. Aunque no se trate de fugas internas, debido a una fuga, el control de los movimientos establecidos puede verse afectado hasta causar fallas en el sistema. Por fuga externa se entiende la ocurrencia de fugas dentro del sistema y la fuga entre el entorno externo.

La fuga directa de aceite hidráulico al entorno, además de afectar el entorno de trabajo del sistema, puede provocar una falla. La fuga de aceite hidráulico al entorno también representa un riesgo de incendio. Solución: el uso de sellos de mejor calidad para mejorar la precisión del mecanizado del equipo.

Otro: el sistema hidráulico para las tres enfermedades, resumido como "fiebre, con un padre" (este es el resumen de la gente del noreste). Sistema hidráulico para ascensores, excavadoras, estaciones de bombeo, dinámicas, grúas, etc., en la gran industria, la construcción, fábricas, empresas, así como ascensores, plataformas elevadoras, la industria de Deng Axle, etc.

Los componentes hidráulicos serán de alto rendimiento, alta calidad, alta confiabilidad, el sistema establece la dirección del desarrollo; a la baja potencia, bajo ruido, vibración, sin fugas, así como el control de la contaminación, las aplicaciones de medios a base de agua para adaptarse a los requisitos ambientales, como la dirección del desarrollo; el desarrollo de componentes minihidráulicos microligeros, mecatrónicos, de alta densidad de potencia altamente integrados y de inteligencia; uso activo de nuevas técnicas, nuevos materiales y electrónica, detección y otra alta tecnología.

Acoplamiento hidráulico para alta velocidad y alta potencia y desarrollo integrado de equipos de transmisión hidráulica, desarrollo de acoplamiento hidráulico de agua de velocidad media y el campo de aplicaciones automotrices para desarrollar reductor hidráulico, mejorar la confiabilidad del producto y las horas de trabajo MTBF; convertidor de par hidráulico para el desarrollo de productos de alta potencia, piezas y componentes para mejorar la tecnología del proceso de fabricación para mejorar la confiabilidad, promover la tecnología asistida por computadora, el desarrollo del convertidor de par hidráulico y la tecnología de transmisión de cambio de potencia que respalda el uso de; La viscosidad del fluido del embrague debe aumentar la calidad de los productos, la formación de volumen en la dirección de alta potencia y alta velocidad.

Industria neumática:

Productos de tamaño pequeño, peso ligero, bajo consumo de energía, cartera integrada de desarrollo, la implementación de varios tipos de componentes, estructura compacta, alta precisión de posicionamiento de la dirección de desarrollo; componentes neumáticos y tecnología electrónica, a la dirección inteligente de desarrollo; rendimiento de los componentes a alta velocidad, alta frecuencia, alta respuesta, alta vida útil, alta temperatura, dirección de alto voltaje, lubricación sin aceite de uso común, aplicación de nueva tecnología, nueva tecnología y nuevos materiales.

(1) Se utilizan componentes hidráulicos de alta presión y la presión de trabajo continuo para alcanzar 40Mpa, la presión máxima para lograr instantáneamente 48Mpa;

(2) Diversificación de la regulación y el control;

(3) Para mejorar aún más el rendimiento de la regulación, aumentar la eficiencia del tren motriz;

(4) Desarrollo y transmisión mecánica, hidráulica y de potencia del engranaje de ajuste de cartera compuesta;

(5) Desarrollo de funciones de sistemas de ahorro y eficiencia energética;

(6) Para reducir aún más el ruido;

(7) Aplicación de tecnología de rosca de válvulas de cartucho hidráulico, estructura compacta, para reducir el derrame de aceite.