El principio de funcionamiento de la bomba de engranajes

En mi exploración de los sistemas hidráulicos, he llegado a apreciar el principio de funcionamiento de bombas de engranajesEstas bombas son esenciales para la transferencia de fluidos en diversas aplicaciones gracias a su fiabilidad y eficiencia. Comprender el funcionamiento de las bombas de engranajes me permite solucionar problemas eficazmente y optimizar el rendimiento del sistema. En este artículo, profundizaré en la mecánica fundamental de las bombas de engranajes, explicando su diseño, funcionamiento y ventajas. Mi objetivo es proporcionar información valiosa que ayude a otros profesionales del sector a comprender mejor y aplicar mejor esta tecnología vital.

●El concepto básico de la bomba de engranajes

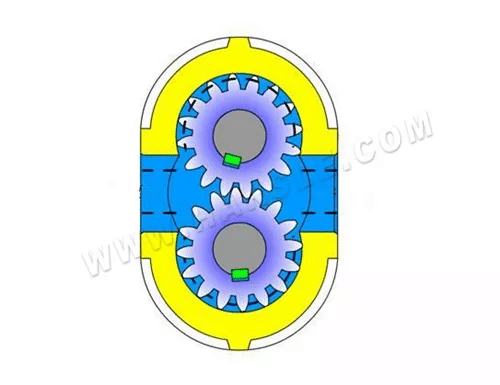

El concepto de una bomba de engranajes es muy simple. Su forma más básica consiste en que dos engranajes del mismo tamaño engranan y giran entre sí en una carcasa ajustada. El interior de la carcasa tiene forma de "8" y en su interior se instalan dos engranajes. El diámetro exterior y ambos lados del engranaje coinciden perfectamente con la carcasa. El material de la extrusora entra por el centro de los dos engranajes en el puerto de succión, llena el espacio y se desplaza por la carcasa con la rotación de los dientes, hasta que finalmente se descarga cuando ambos dientes engranan.

En términos generales, una bomba de engranajes también se denomina dispositivo de desplazamiento positivo, que es como un pistón en un cilindro. Cuando un diente entra en el espacio de fluido de otro, dado que el líquido es incompresible, el líquido y el diente no pueden estar al mismo tiempo en el mismo espacio, por lo que el líquido se expulsa mecánicamente.

Debido al engrane continuo de los dientes, este fenómeno se produce continuamente, por lo que se proporciona una descarga continua a la salida de la bomba, la cual es la misma en cada revolución. Gracias a la rotación ininterrumpida del eje de transmisión, la bomba descarga fluido continuamente. El caudal de la bomba está directamente relacionado con su velocidad.

De hecho, la bomba presenta una pequeña pérdida de fluido, ya que estos fluidos se utilizan para lubricar los cojinetes y ambos lados de los engranajes, y el cuerpo de la bomba no puede encajar sin holgura, por lo que el fluido no puede descargarse por la salida 100%. Esta pequeña pérdida de fluido es inevitable, lo que impide que la bomba alcance la eficiencia operativa 100%. Sin embargo, la bomba sigue funcionando correctamente y, para la mayoría de los materiales extruidos, puede alcanzar una eficiencia de 93% a 98%.

Para fluidos cuya viscosidad o densidad cambie durante el proceso, esta bomba no se verá muy afectada. Si hay un amortiguador, como un filtro o un limitador, en el lateral del puerto de descarga, la bomba impulsará el fluido a través de él. Si este amortiguador cambia durante el funcionamiento, es decir, si el filtro se ensucia, se obstruye o aumenta la contrapresión del limitador, la bomba mantendrá un caudal constante hasta alcanzar el límite mecánico del componente más débil del dispositivo.

La velocidad de una bomba tiene un límite, que depende principalmente del fluido del proceso. Si se transporta aceite, la bomba puede girar a alta velocidad, pero si el fluido es un polímero fundido de alta viscosidad, esta restricción se incrementará considerablemente durante la actividad física.

Es fundamental impulsar el fluido de alta viscosidad hacia el espacio de dos dientes en el lateral del puerto de succión. Si este espacio no se llena, la bomba no podrá descargar el caudal preciso, por lo que el valor de PV también es otro factor limitante y una variable del proceso. Debido a estas limitaciones, los fabricantes de bombas de engranajes ofrecen una serie de productos con diferentes especificaciones y cilindradas. Estas bombas se adaptarán al proceso de aplicación específico para optimizar la capacidad y el precio del sistema.

El engranaje y el eje de la bomba PEP-II están integrados, y se ha adoptado un proceso de endurecimiento completo del cuerpo para prolongar su vida útil. El rodamiento tipo "D" incorpora un mecanismo de lubricación forzada que permite que el polímero pase a través de la superficie del rodamiento y regrese al lado de entrada de la bomba, garantizando así una lubricación eficaz del eje giratorio. Esta característica reduce la posibilidad de retención y degradación del polímero. El cuerpo de la bomba, mecanizado con precisión, permite acoplar con precisión el rodamiento tipo "D" al eje del engranaje, garantizando que este no sea excéntrico y, por lo tanto, prevenga su desgaste. La estructura del sello Parkwood y el sello de labio de PTFE constituyen un sello refrigerado por agua.

Este tipo de sello no toca la superficie del eje. Su principio de sellado consiste en enfriar el polímero a un estado semifundido para formar un autosellante. También se puede utilizar el sello Rheoseal, que presenta ranuras espirales invertidas en la superficie interior del sello del eje, lo que permite que el polímero se presione de vuelta a la entrada. Para facilitar la instalación, el fabricante ha diseñado una superficie de montaje con perno de anillo que se adapta al montaje de bridas de otros equipos, lo que facilita la fabricación de bridas cilíndricas.

La bomba de engranajes PEP-II cuenta con elementos calefactores que cumplen con las especificaciones de la bomba y que pueden ser seleccionados por el usuario, lo que garantiza un calentamiento rápido y un control de la temperatura. A diferencia del método de calentamiento en el cuerpo de la bomba, el daño de estos componentes se limita a una placa y no afecta a toda la bomba.

●Dispositivo de accionamiento

La bomba de engranajes es accionada por un motor independiente, que puede bloquear eficazmente la pulsación de presión aguas arriba y las fluctuaciones de caudal. La pulsación de presión a la salida de la bomba de engranajes se puede controlar con el 1%. El uso de una bomba de engranajes en la línea de extrusión permite aumentar el caudal y reducir el cizallamiento y el tiempo de residencia del material en la extrusora.

La bomba de engranajes externa es la más utilizada y generalmente se refiere a ella. Su estructura, como se muestra en la Figura 1, se compone principalmente de engranaje impulsor, engranaje impulsado, cuerpo de la bomba, tapa de la bomba y válvula de seguridad. El espacio sellado formado por el cuerpo de la bomba, la tapa de la bomba y el engranaje constituye el espacio de trabajo de la bomba. Los ejes de los dos engranajes están instalados respectivamente en los orificios de los cojinetes de las tapas de la bomba, y el eje del engranaje impulsor sobresale del cuerpo de la bomba y gira accionado por el motor. La bomba de engranajes externa tiene una estructura simple, es ligera, económica, de funcionamiento fiable y tiene una amplia gama de aplicaciones.

Cuando la bomba de engranajes funciona, la rueda motriz gira con el motor e impulsa la rueda conducida. Al separarse gradualmente los dientes de un lado de la cámara de succión, el volumen de esta aumenta y la presión disminuye, y el líquido del tubo de succión es aspirado por la bomba. El líquido de succión es impulsado hacia la cámara de descarga por el engranaje en la ranura dentada de dos maneras.

Tras entrar el líquido en la cámara de descarga, los dientes de los dos engranajes engranan continuamente, de modo que el líquido se expulsa desde la cámara hacia la tubería de descarga. Los engranajes impulsor y conducido giran continuamente, permitiendo que la bomba succione y descargue el líquido de forma continua.

El cuerpo de la bomba está equipado con una válvula de seguridad. Cuando la presión de descarga supera la presión especificada, el líquido transportado abre automáticamente la válvula de seguridad para que el líquido a alta presión regrese a la tubería de succión.

La bomba de engranajes internos se compone de un par de engranajes internos que engranan entre sí, con piezas en forma de medialuna, carcasas de bomba, etc., entre ellos. La función de la pieza en forma de medialuna es separar la cámara de succión de la cámara de descarga. Al girar el engranaje impulsor, se genera un vacío parcial donde el engranaje se desacopla y el líquido es succionado hacia la bomba para llenar los dientes de la cámara de succión y luego ingresar a la cámara de descarga por dos vías, a lo largo de los lados interior y exterior de la pieza en forma de medialuna. Cuando los dientes del engranaje entran en el engrane, el líquido existente entre los dientes se comprime y se envía a la tubería de descarga.

Además de su capacidad de autocebado, caudal y presión de descarga, la bomba de engranajes no cuenta con válvulas de succión ni de descarga en la carcasa. Presenta una estructura simple, flujo uniforme y un funcionamiento fiable, pero presenta baja eficiencia, alto nivel de ruido y vibración, y es fácil de desgastar. Se utiliza principalmente para transportar diversos aceites no corrosivos, sin partículas sólidas y con capacidad lubricante, cuya temperatura generalmente no supera los 70 °C, como aceite lubricante y aceite vegetal comestible. El rango de caudal general es de 0,045-30 ms/h, el rango de presión es de 0,7-20 MPa y la velocidad de trabajo es de 1200-4000 r/min.

●Características estructurales

⑴ Estructura simple y precio económico;

⑵ Bajos requisitos de trabajo y amplia aplicación;

⑶ Las tapas de los extremos y las ranuras entre los dientes del engranaje forman muchas cámaras de trabajo fijas y selladas, que solo se pueden utilizar como bomba cuantitativa.

El engranaje adopta la nueva tecnología internacional avanzada de la década de 1990: un arco dentado de doble arco seno. En comparación con los engranajes evolventes, su principal ventaja es la ausencia de deslizamiento relativo en la superficie del diente durante el engrane, lo que garantiza la ausencia de desgaste, equilibrio de marcha, retención de líquidos, bajo nivel de ruido, larga vida útil y alta eficiencia. La bomba elimina las limitaciones del diseño tradicional, lo que la convierte en una nueva opción en diseño, producción y uso.

●Clasificación de bombas de engranajes

En lo que respecta a los engranajes de los componentes principales, se componen principalmente de engranajes normales comunes. bombas de engranajes y bombas de engranajes de arco. Las bombas de engranajes comunes son más duraderas que las de arco circular al transportar fluidos con impurezas. Estas últimas tienen una estructura especial, transportan fluidos limpios, son silenciosas y tienen una larga vida útil. Cada una tiene sus propias ventajas.