Máquina plegadora de conformación

En mi viaje por el mundo de la fabricación de metales, he adquirido valiosos conocimientos sobre prensa plegadora formadora. Este proceso es esencial para crear curvas y formas precisas en diversos materiales de chapa metálica. Comprender los entresijos del funcionamiento de una plegadora me permite obtener resultados de alta calidad y minimizar los residuos. En este artículo, voy a explorar los elementos clave de la conformación de la máquina plegadora, incluyendo técnicas, mejores prácticas y consejos para mejorar la eficiencia en el proceso de plegado. Mi objetivo es compartir conocimientos que puedan beneficiar tanto a principiantes como a profesionales experimentados del sector.

Visión general de la conformación con máquina plegadora

Esta sección se centra en el plegado, el proceso de conformado más estrechamente asociado a la prensa plegadora.

Características del equipo

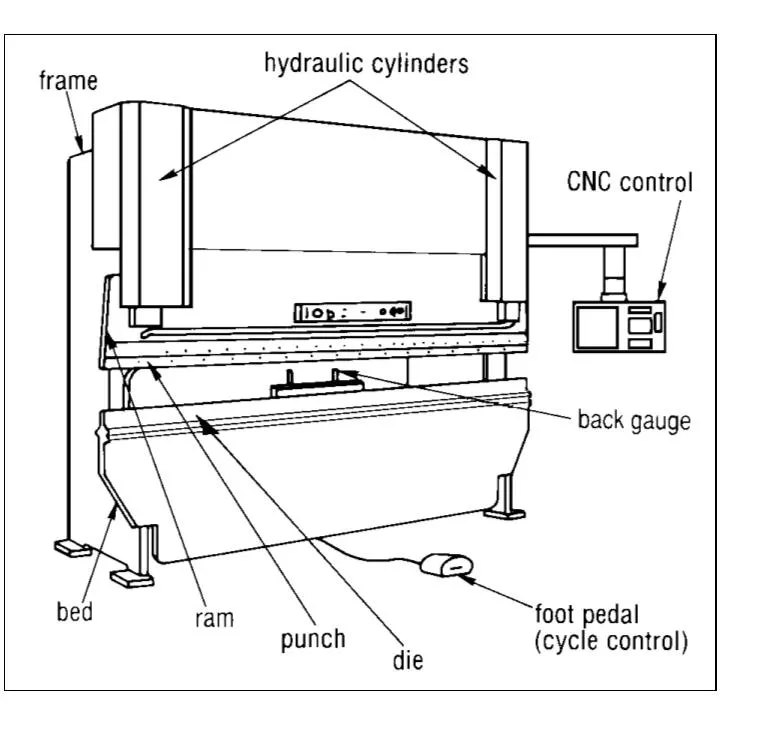

Las máquinas plegadoras suelen tener una capacidad de 20 a 200 toneladas con longitudes de bancada que oscilan entre 1,2 m y 4,3 m (4 y 14 pies). Pueden estar accionadas por medios mecánicos, hidráulicos o mecánico-hidráulicos. Pueden ser de "acción ascendente" o "acción descendente", dependiendo de la dirección de la carrera de fuerza del ariete. La figura 1 muestra un ariete de acción descendente Prensa plegadora hidráulica CNC.

Las máquinas plegadoras pueden estar equipadas con varios tipos de calibradores traseros, incluidos calibradores colocados y ajustados manualmente, pasadores que encajan en los orificios de la pieza y unidades programables controladas numéricamente por ordenador que ajustan la configuración después de cada carrera.

Operación

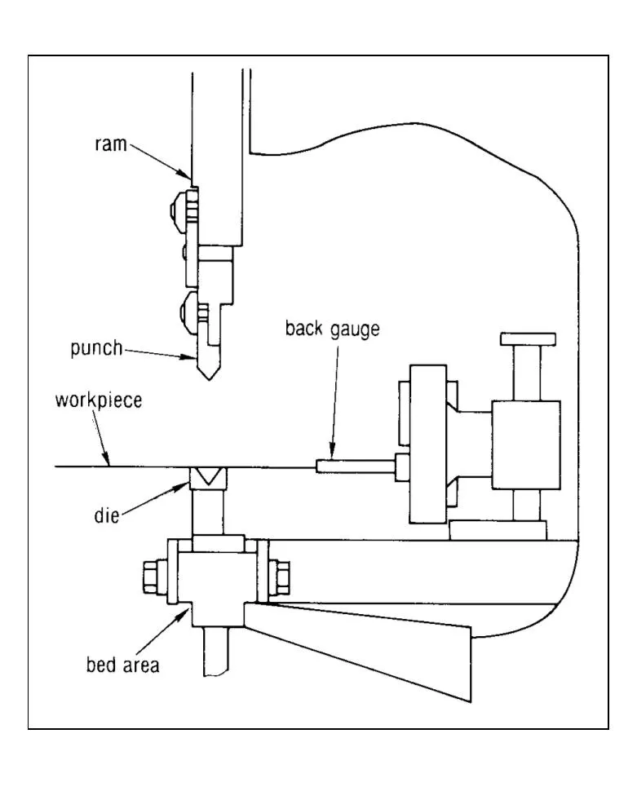

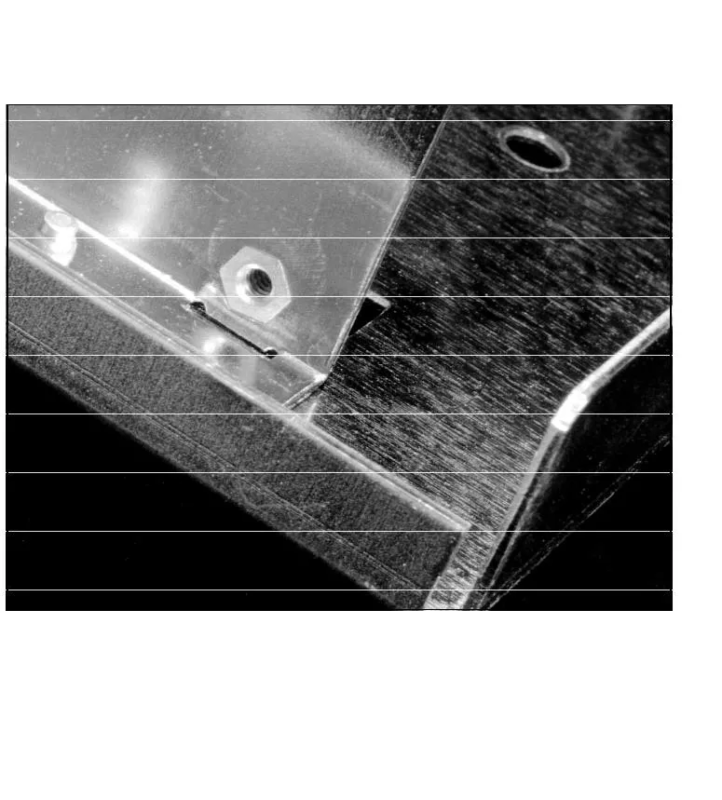

La mayoría de las plegadoras se alimentan manualmente. El operario sujeta la pieza entre el punzón y la matriz contra la galga trasera correspondiente, proporcionando la dimensión preestablecida para el plegado (figura 2).

Sección de la configuración de la plegadora

El fondo o la acuñación

Cuando la pieza en bruto está colocada correctamente, la máquina se activa haciendo que el cilindro se mueva hacia la bancada, y la pieza se forma entre la matriz y el punzón. A continuación, el cilindro vuelve a su posición, lo que permite retirar la pieza.

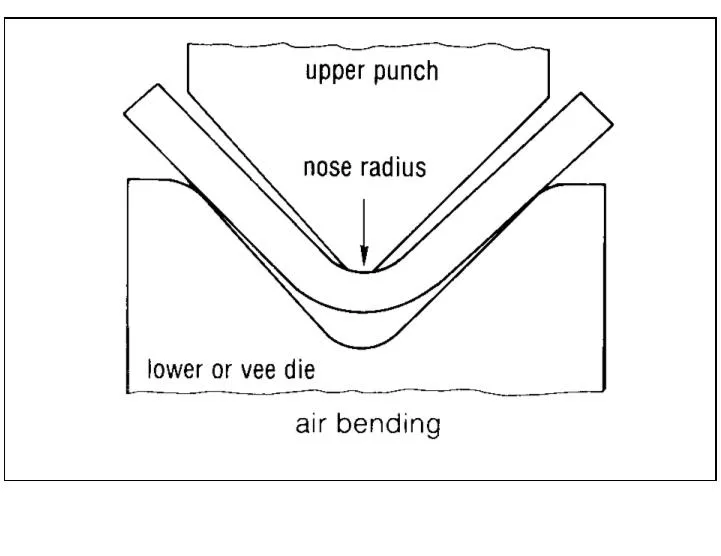

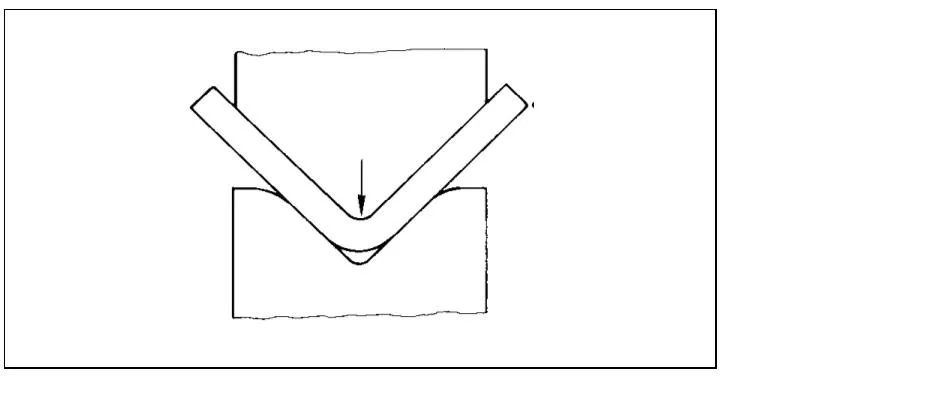

Un tipo de operación de la prensa plegadora es el plegado por aire de chapas metálicas en ángulo recto. Como se muestra en la figura 3, el punzón empuja la pieza en la cavidad de la matriz. Durante toda la operación, la pieza sólo toca la punta del punzón y los dos bordes de la matriz inferior. Cuando se libera la fuerza de la matriz superior, la pieza "retrocede" para formar un ángulo final. La cantidad de retroceso está directamente relacionada con el tipo de material, el grosor, el grano y el temple.

Para minimizar el tiempo de preparación, la mayoría de las herramientas para plegado por aire se fabrican con el mismo ángulo tanto en el punzón como en la matriz. Por lo general, se utiliza un ángulo de matriz de 80° u 85° para permitir una recuperación elástica suficiente para obtener un ángulo final de 90°.

Directrices sobre la anchura mínima de la brida

En situaciones que requieren precisión dimensional y angular, se requiere otro proceso de conformado (figura 4). Este proceso se denomina "Coining" o "Bottoming". El acuñado requiere fabricar un punzón y una matriz con el ángulo de curvatura final deseado y forzar la pieza de trabajo completamente dentro de la matriz. Sin embargo, este proceso está limitado por la capacidad de tonelaje de la máquina plegadora.

Ventajas y limitaciones

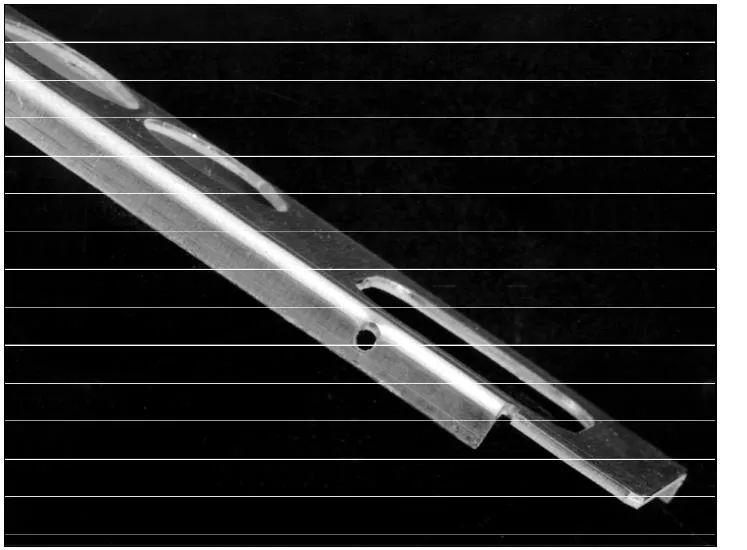

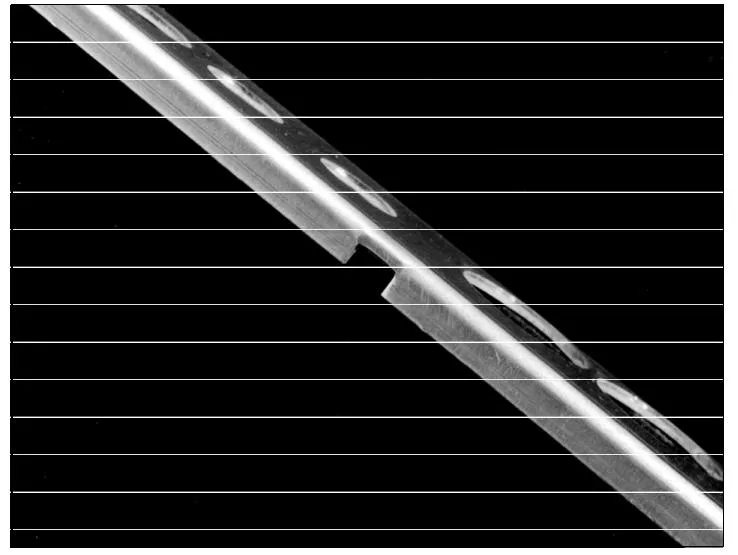

La ventaja fundamental de la prensa plegadora como herramienta de conformado reside en su flexibilidad. El uso de matrices en V estándar permite configuraciones y tiempos de ejecución económicos en lotes pequeños y prototipos. El utillaje estándar permite fabricar piezas de prácticamente cualquier tamaño y forma, eliminando los costes y plazos de entrega asociados al utillaje de prensado. La figura 5 muestra la complejidad de las piezas que pueden fabricarse con una plegadora.

Las modernas prensas plegadoras con calibres traseros programables que utilizan múltiples configuraciones de troqueles han hecho que este proceso de conformado sea mucho más competitivo para tiradas más largas.

En los casos en que los diseños de los productos requieren utillajes con formas especiales, los costes y plazos de entrega de las matrices de las prensas plegadoras son relativamente modestos.

La enorme variedad de tamaños de piezas que puede admitir la prensa plegadora es otra ventaja significativa. El tamaño puede estar limitado por la longitud del cilindro y la capacidad de retirar la pieza de la máquina después del conformado.

Dado que los cambios de troquel se realizan rápidamente, se puede crear una variedad de formas estándar a un coste modesto, lo que proporciona una flexibilidad considerable en la configuración del producto final. Dado que cada codo se calibra por separado, cada codo u operación introduce la posibilidad de una variación dimensional adicional.

Consideraciones de diseño

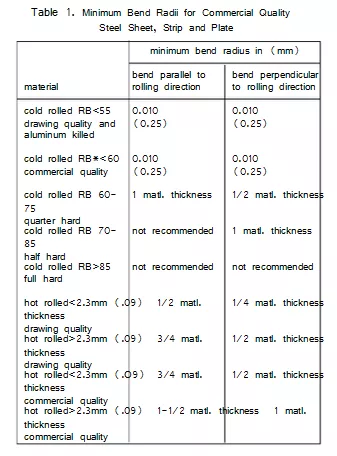

● Dentro del conformado en máquina plegadora, debe especificarse un radio común para todas las curvas de una pieza siempre que sea posible, reduciendo costes y mejorando la calidad. Los requisitos para los radios interiores, que son inferiores al mínimo recomendado que se muestra en la Tabla 1, pueden crear problemas de flujo de material en materiales blandos y fracturas en materiales duros.

Para más información sobre los radios de curvatura, véase el capítulo Selección de materiales.

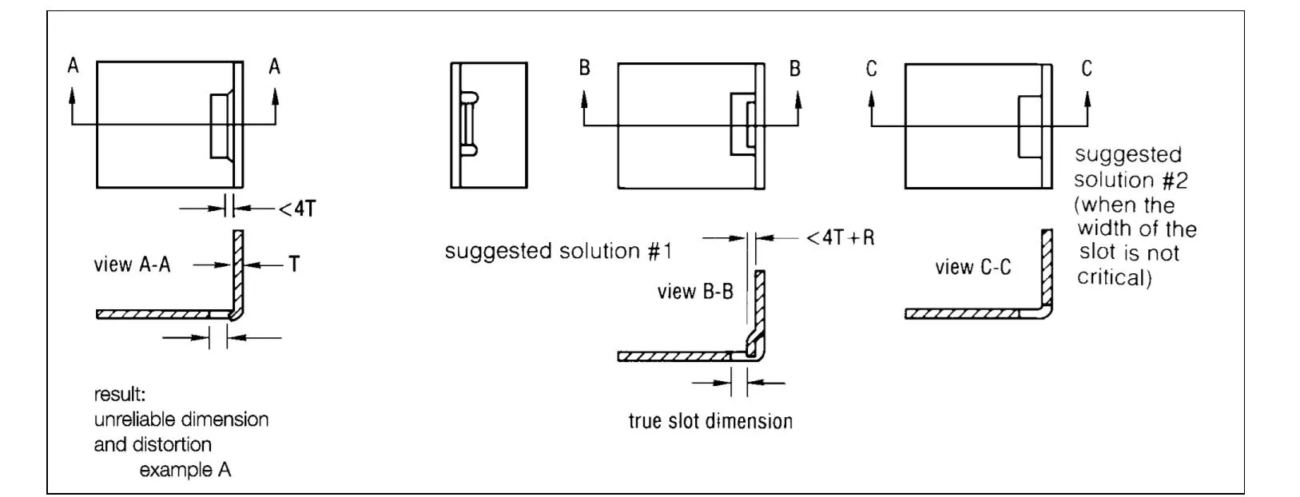

● Tamaño de la brida. La anchura mínima de la brida debe ser al menos cuatro veces el espesor de la culata más el radio de curvatura (Figura 6). Exigir una brida demasiado estrecha puede sobrecargar el equipo, deformar la pieza y dañar el utillaje.

● Espacio entre bridas. Se requiere una distancia mínima entre el conformado de la máquina plegadora para acomodar el utillaje. El espaciado entre las curvas, como por ejemplo en el contorno en forma de "U", debe ser revisado con el proveedor antes de completar el diseño, ya que la repetibilidad dimensional puede ser difícil de mantener sin utillaje dedicado.

● Brida "Run-Out". No es realista añadir dimensiones intermedias para llegar a una dimensión global. En su lugar, es práctico y económicamente deseable permitir una acumulación de variación dimensional en la característica o codo menos crítico en cada eje. (Estas acumulaciones suelen denominarse "stack-ups" y la característica que absorbe la variación suele denominarse brida "run-out") (figura 7). Obsérvese el uso de orificios "obround" para acomodar la acumulación de tolerancia.

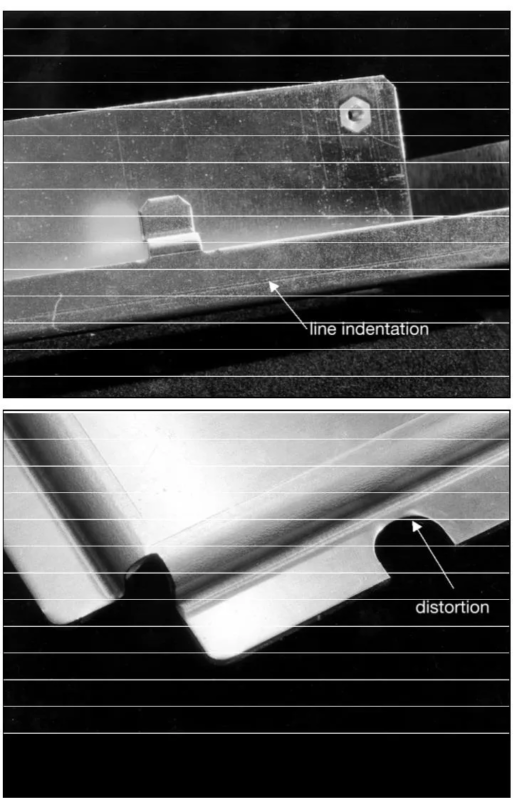

Características en o cerca de las curvas. Los elementos tales como agujeros, ranuras y ciertas muescas no deben situarse a menos de 3 mm de espesor de material más el radio de curvatura de la curva. El resultado causará una variedad de problemas incluyendo la distorsión de la característica y la inhabilidad de asentar el hardware del remache (Figuras 8, 9 y 10). Si un elemento debe estar más cerca del doblez de lo recomendado, considere extender la abertura más allá de la línea de doblez.

(Figuras 11 y 12). Si una dimensión de ranura es funcionalmente importante, utilice una característica como la que se muestra en la figura 11.

Angularidad. Para garantizar la repetibilidad en ángulos de plegado inferiores a 90° en operaciones de hilera en V de un solo pliegue, a menudo es necesario emplear un procesamiento y utillaje especiales, con un coste adicional.

Siempre que sea posible, es preferible utilizar ángulos estándar de 90°. La consistencia de los ángulos se ve afectada por las variaciones del material y la repetibilidad de la prensa.

● Marcas del troquel. Ligeras hendiduras en el exterior (lado de la matriz) de la pieza (Figura 13) resultan a menudo del contacto con los bordes superiores de la matriz durante el conformado. Estas son inherentes al conformado con máquina plegadora.

Prácticas de acotación

La experiencia práctica ha demostrado que las prácticas de dimensionamiento y medición deben ser comprendidas y acordadas por todas las partes para lograr parámetros de inspección viables. Para obtener resultados coherentes en la medición de piezas conformadas, es necesario establecer una norma sobre dónde y cómo deben tomarse las dimensiones.

● Las dimensiones de la forma deben medirse inmediatamente adyacentes al radio de curvatura para no incluir ninguna discrepancia angular y de planitud. Véase la figura 14.

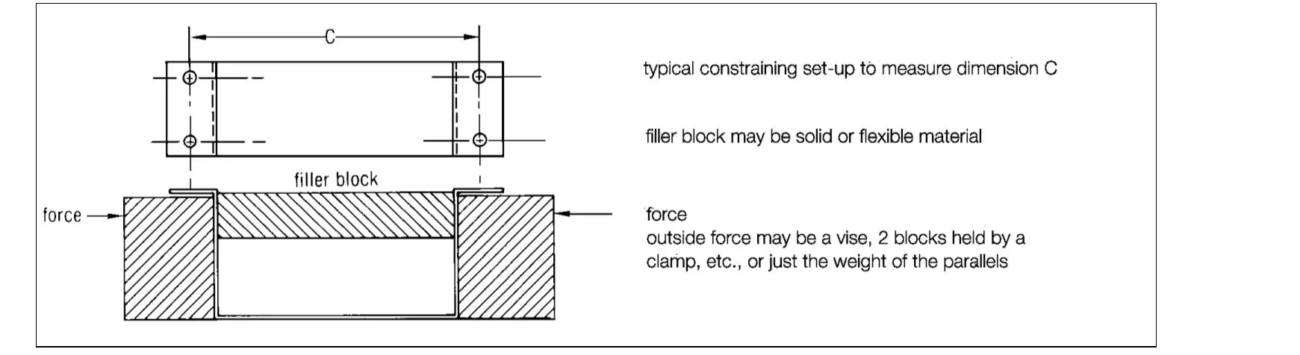

Se supondrá que las dimensiones de característica a característica en las patas formadas de cualquier longitud en piezas flexibles se miden en condiciones de restricción, manteniendo la pieza fijada a la especificación de angularidad de las impresiones. Véase la figura 15. Esta norma es adecuada para la mayoría de las piezas de chapa fina y da como resultado un producto funcional.

● Los métodos de restricción varían de una pieza a otra, en función de la forma y el estado del material. Para grandes cantidades, un útil de medición es lo más práctico por velocidad y repetibilidad. El coste relativamente alto se justifica por el aumento de la tasa de producción y la fiabilidad obtenida.

El dispositivo de limitación más sencillo es el peso muerto. Cuando proceda, debe especificarse el peso que se utilizará durante el proceso de medición, así como la forma física. El peso se utiliza con mayor frecuencia para eliminar una condición de falta de planitud del material, a veces junto con una medición angular.

.

Como se muestra en la figura 15, los bloques paralelos por sí solos, o con dispositivos de sujeción, son probablemente las restricciones más empleadas y prácticas para un uso ocasional, cuando es necesario mantener las patas a 90° y paralelas. En los raros casos en que la medida con restricciones no sea apropiada, el dibujo deberá reflejar este requisito.

Estos casos suelen requerir fases de fabricación especiales, que pueden añadir un coste considerable.

Además de estas consideraciones, el uso de las siguientes directrices aumentará la fabricabilidad de los diseños para el conformado con plegadora.

Seleccione un único punto de referencia cerca de un extremo de la pieza y mantenga el mismo punto de referencia en todos los datos relacionados.

planos (figura 16). Este punto de referencia debe ser un elemento perforado en la superficie plana principal de la pieza, seleccionado en función de la secuencia de curvas. Una discusión previa con el proveedor puede ser útil para seleccionar los puntos de referencia y dimensionar eficazmente.

Para una producción más económica, dimensione la pieza en una sola dirección siempre que sea posible.

Debido a la naturaleza secuencial del proceso de conformado y al hecho de que la variación dimensional se introduce en cada curva, el dimensionado en una sola dirección es paralelo al proceso y ayuda a controlar la acumulación de tolerancias.

Por lo general, se recomienda que la acotación se realice desde una característica hasta una arista.

Deben evitarse las cotas en dos planos. Las cotas de rasgo a pliegue pueden requerir dispositivos o calibres especiales.

Las tolerancias en el bloque de título de un dibujo pueden ser innecesariamente restrictivas para ciertas dimensiones y ángulos, mientras que son muy apropiadas para otros.

Se puede alcanzar casi cualquier grado de precisión si el coste no es un problema. Para una fabricación económica, es necesario adoptar prácticas de dimensionamiento que tengan en cuenta las características y limitaciones del proceso y destaquen las relaciones dimensionales verdaderamente críticas.

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)