Molde de doblado común para máquina dobladora

Como profesional experimentado en la industria metalúrgica, he trabajado extensamente con diversas herramientas y equipos, incluyendo máquinas dobladoras. Un aspecto crucial para lograr curvas precisas es seleccionar el equipo adecuado, en particular el común. moldes de doblado Para máquinas dobladoras. En este artículo, compartiré información sobre los diferentes tipos de moldes de doblado, sus aplicaciones y cómo cada uno puede mejorar la eficiencia y precisión de sus procesos de doblado. Al comprender estos moldes comunes, podrá tomar decisiones informadas que le permitirán obtener mejores resultados en sus proyectos de fabricación. ¡Adentrémonos en el mundo de los moldes de doblado!

1. Molde de doblado común

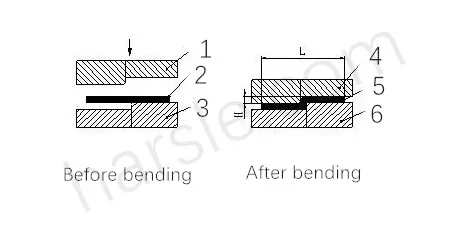

De uso común moldes de dobladoComo se muestra a continuación. Para prolongar la vida útil del molde, las piezas se diseñan con esquinas lo más redondeadas posible.

Una altura de brida demasiado pequeña, es decir, el uso de una matriz de doblado también es desventajoso para el conformado, y generalmente la altura de brida L ≥ 3t (incluido el espesor de la pared).

Método de procesamiento por pasos.

Algunos escalones en forma de Z de chapa metálica de perfil bajo se doblan, y los fabricantes suelen utilizar moldes sencillos para procesarlos en punzonadoras o prensas hidráulicas. Los lotes se pueden procesar en la dobladora mediante el molde diferencial, como se muestra en la siguiente figura. Sin embargo, la altura H no debe ser demasiado alta; generalmente debe ser de (0 ~ 1,0) t. Si la altura es de (1,0 ~ 4,0) t, la forma del molde de la estructura de carga y descarga debe considerarse según la situación real.

La altura del escalón de moldeo se puede ajustar añadiendo un espaciador. Por lo tanto, la altura H se puede ajustar arbitrariamente. Sin embargo, también presenta la desventaja de que la longitud L no es fácil de asegurar, ni tampoco la verticalidad del lado vertical. Si la altura H es grande, considere doblar con la dobladora.

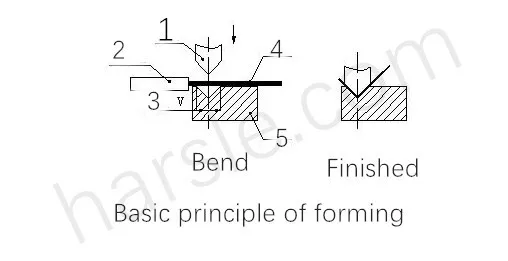

La máquina dobladora se divide en dos tipos: dobladora convencional y dobladora CNC. Debido a los altos requisitos de precisión y la forma irregular del pliegue, el doblado de chapa metálica de los equipos de comunicación generalmente se realiza mediante una dobladora de control numérico. El principio básico consiste en utilizar la cuchilla de doblado (molde superior) y la ranura en V de la dobladora (matriz), doblando y conformando piezas de chapa metálica.

Ventajas: Sujeción conveniente, posicionamiento preciso y rápida velocidad de procesamiento;

Desventajas: La presión es pequeña y solo se puede procesar una formación simple y la eficiencia es baja.

El principio básico de la formación

El principio básico del conformado se muestra en la siguiente figura:

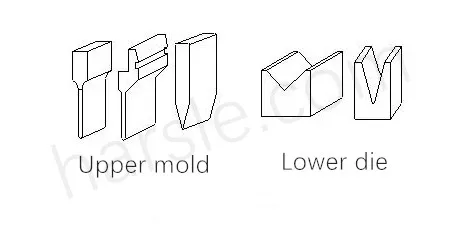

Cuchilla de doblado (matriz superior)

La forma de las cuchillas de doblado se muestra en la figura a continuación. El procesamiento se basa principalmente en la forma de la pieza de trabajo. Las cuchillas de doblado de los fabricantes de procesamiento general tienen una forma amplia, especialmente para fabricantes con un alto grado de especialización, que permiten procesar diversos doblados complejos. Cuchillas de doblado a medida con diversas formas y especificaciones.

El molde inferior generalmente se modela con V = 6t (t es el espesor del material).

Existen numerosos factores que afectan el proceso de doblado, como el radio del arco de la matriz superior, el material, su espesor, la resistencia y el tamaño de la matriz inferior. Para satisfacer las necesidades de los productos, el fabricante ya ha serializado la matriz para garantizar la seguridad de la máquina. Durante el proceso de diseño estructural, es necesario comprender en general la matriz existente. Véase la parte superior izquierda y la parte inferior derecha.

El principio básico de la secuencia del proceso de plegado:

(1) doblado desde el interior hacia el exterior;

(2) doblando de pequeño a grande;

(3) Primero, doble la forma especial y luego doble la forma general;

(4) Una vez formado el proceso anterior, no afecta ni interfiere con el proceso posterior.

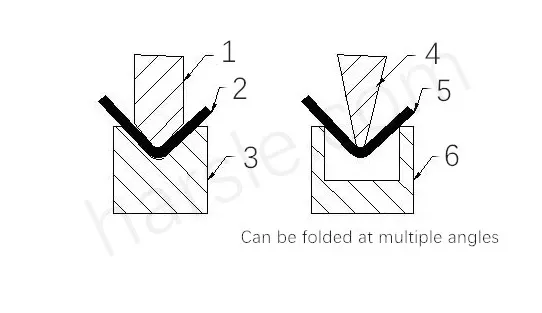

La forma actual de flexión es generalmente como se muestra a continuación:

2. Radio de curvatura

Al doblar chapa metálica, se requiere un radio de curvatura adecuado, que no debe ser ni demasiado grande ni demasiado pequeño. Si el radio es demasiado pequeño, se producirán grietas, y un radio demasiado grande facilita el rebote.

Para placas de acero con bajo contenido de carbono comunes, placas de aluminio a prueba de óxido, placas de latón, placas de cobre, etc., el filete de 0,2 no es un problema, pero para algunos aceros con alto contenido de carbono, aluminio duro, aluminio superduro, este filete de curvatura puede provocar que la curva se rompa o que el toro se agriete.

3. Inclinarse hacia atrás

Ángulo de rebote Δα=ba

Donde b es el ángulo real de la pieza de trabajo después del rebote;

A—el ángulo del molde.

ángulo de rebote

Factores que afectan el rebote y medidas para reducirlo.

(1) Propiedades mecánicas del material El ángulo de rebote es proporcional al punto de rendimiento del material e inversamente proporcional al módulo elástico E. Para piezas de chapa metálica con requisitos de alta precisión, para reducir el rebote, el material debe ser acero con bajo contenido de carbono como sea posible, no acero con alto contenido de carbono ni acero inoxidable.

(2)Cuanto mayor sea el radio de curvatura relativo r/t, menor será el grado de deformación y mayor el ángulo de rebote Δα. Este concepto es crucial. Las esquinas redondeadas de los pliegues de chapa metálica deben elegirse lo más pequeñas posible, lo cual mejora la precisión. En particular, se debe evitar en la medida de lo posible diseñar arcos grandes. Como se muestra en la figura a continuación, estos arcos grandes presentan grandes dificultades en la producción y el control de calidad.

Ampliar el principio de cálculo:

1. Durante el proceso de doblado, la capa exterior se somete a tensión de tracción y la capa interior a tensión de compresión. La capa de transición entre la tensión y la presión no es neutra ni presionada. La capa neutra se encuentra en proceso de doblado. La longitud es la misma que antes del doblado, por lo que la capa neutra es el punto de referencia para calcular la longitud de la pieza curvada.

2. La posición de la capa neutra está relacionada con el grado de deformación. Cuando el radio de curvatura es grande y el ángulo de curvatura es pequeño, el grado de deformación es pequeño y la capa neutra se ubica cerca del centro del espesor de la lámina. Cuando el radio de curvatura es pequeño, el ángulo de curvatura aumenta. Cuando es grande, el grado de deformación aumenta y la capa neutra se desplaza gradualmente hacia el interior del centro de curvatura. La distancia desde la capa neutra hasta el interior de la lámina se indica mediante λ.

Por otro lado, con el advenimiento y la popularidad de la tecnología informática, con el fin de hacer un mejor uso del poderoso análisis y poder de cálculo de las computadoras, las personas utilizan cada vez más el diseño asistido por computadora, pero cuando los programas de computadora simulan el doblado de chapa metálica o se necesita un método de cálculo al expandirse para simular con precisión el proceso.

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)