Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Cuáles son las últimas innovaciones en la tecnología de prensas hidráulicas?

- Sistemas avanzados de prensas hidráulicas servoaccionadas

- Monitoreo de prensa y mantenimiento predictivo con IoT

- Diseños de prensas híbridas electrohidráulicas

- Gemelo digital y simulación para la optimización de la prensa

- Fabricación aditiva de herramientas de prensa personalizadas

- Preguntas frecuentes

- ¿Cómo las últimas innovaciones en tecnología de prensas hidráulicas mejoran la eficiencia operativa?

- ¿Cómo puede la monitorización de IoT mejorar mi programa de mantenimiento de prensa?

- ¿Qué es un gemelo digital y cómo beneficia las operaciones de la prensa hidráulica?

- ¿Las prensas híbridas eléctrico-hidráulicas son adecuadas para todos los tonelajes?

- Conclusión

Últimas innovaciones en Prensa hidráulica La tecnología ha transformado por completo las capacidades de estas máquinas, transformándolas de simples máquinas de trabajo potentes a sistemas altamente adaptables y energéticamente eficientes. Cuando trabajé por primera vez con prensas hidráulicas tradicionales, su resistencia era innegable, pero su rigidez y alto consumo de energía a menudo limitaban la productividad. En este artículo, les guiaré a través de avances revolucionarios, como los servoaccionamientos de precisión y la monitorización IoT en tiempo real, que están mejorando la precisión, maximizando el tiempo de actividad e impulsando un ahorro energético significativo en las operaciones metalúrgicas modernas.

Sistemas avanzados de prensas hidráulicas servoaccionadas

Servomotores de bajo consumo energético

He visto cómo la integración de servomotores de alta respuesta puede reducir drásticamente el consumo de energía. En lugar de operar una bomba hidráulica a plena capacidad durante un ciclo, los sistemas de prensa hidráulica servoaccionados permiten que el motor aumente su velocidad solo cuando se requiere fuerza y luego funcione a baja potencia durante las fases de inactividad. Este suministro de potencia a demanda no solo reduce los costos de electricidad, sino que también minimiza la acumulación de calor, prolongando la vida útil del aceite hidráulico y los componentes del sistema.

Control de presión de precisión con retroalimentación de circuito cerrado

Una de las características más destacadas de las prensas hidráulicas más recientes es el control de presión de circuito cerrado. Mediante la medición continua de la posición y la fuerza del pistón mediante transductores de alta resolución, la prensa ajusta la apertura de las válvulas en tiempo real para mantener perfiles de fuerza precisos. En mi experiencia, este nivel de precisión —a menudo dentro de ±0,51 TP3T de la presión objetivo— facilita tareas de conformado complejas donde la consistencia es crucial, como componentes aeroespaciales o carcasas de dispositivos médicos.

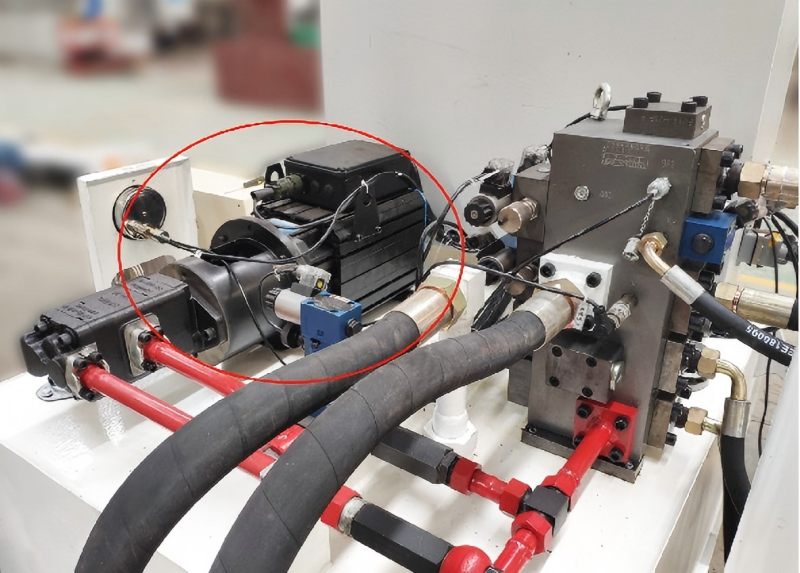

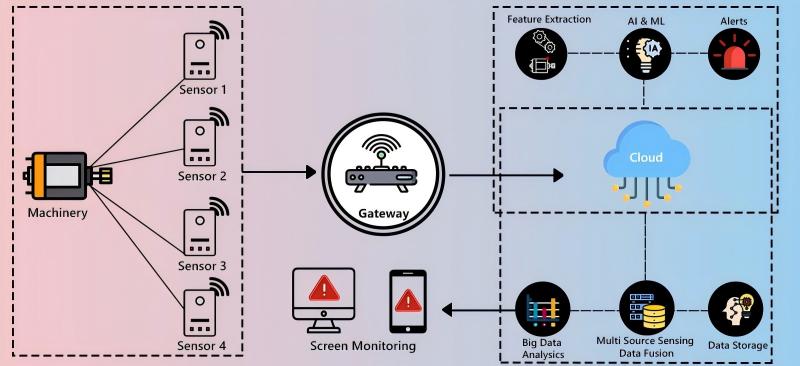

Monitoreo de prensa y mantenimiento predictivo con IoT

Análisis del rendimiento en tiempo real

Conectar una prensa hidráulica a una plataforma IoT permite acceder a una gran cantidad de datos operativos. Reviso periódicamente los paneles que muestran los tiempos de ciclo, las presiones pico y el amperaje de la bomba. Al visualizar estos datos durante semanas o meses, se aclara dónde se producen los cuellos de botella y qué componentes son los que más trabajan. Los fabricantes pueden entonces ajustar los parámetros de la prensa o los programas de producción para maximizar el rendimiento.

Alertas de mantenimiento predictivo para prensas hidráulicas

En lugar de esperar a que falle un sello o se atasque una bomba, el mantenimiento predictivo utiliza sensores de vibración y monitores de calidad del aceite para detectar señales de alerta tempranas. He instalado sistemas que envían alertas automáticas cuando los picos de vibración o el recuento de partículas superan los umbrales, lo que me permite programar el mantenimiento con mucha antelación a las paradas imprevistas. Este enfoque proactivo suele reducir los costes de mantenimiento hasta en 30% y mantiene las líneas de producción funcionando sin problemas.

Diseños de prensas híbridas electrohidráulicas

Combinando accionamientos eléctricos con fuerza hidráulica

Un diseño híbrido combina un accionamiento eléctrico para fases de alta velocidad y baja fuerza con un circuito hidráulico para el conformado de gran tonelaje. En mi taller, este enfoque híbrido nos permitió realizar carreras de aproximación rápidas eléctricamente y luego cambiar a potencia hidráulica para el ciclo de prensado. El resultado son tiempos de ciclo más rápidos, a menudo entre 20 y 301 TP3T más cortos, sin sacrificar la potencia de alta resistencia que proporciona el sistema hidráulico.

Reducción del consumo energético en sistemas de prensado híbridos

Al aprovechar la eficiencia de los motores eléctricos en los segmentos sin carga del ciclo, las prensas híbridas electrohidráulicas consumen mucha menos energía que sus contrapartes totalmente hidráulicas. He observado una reducción del consumo de energía de hasta 40%, lo que hace que estos sistemas sean ideales para instalaciones de gran volumen que buscan reducir las facturas de servicios públicos y la huella de carbono.

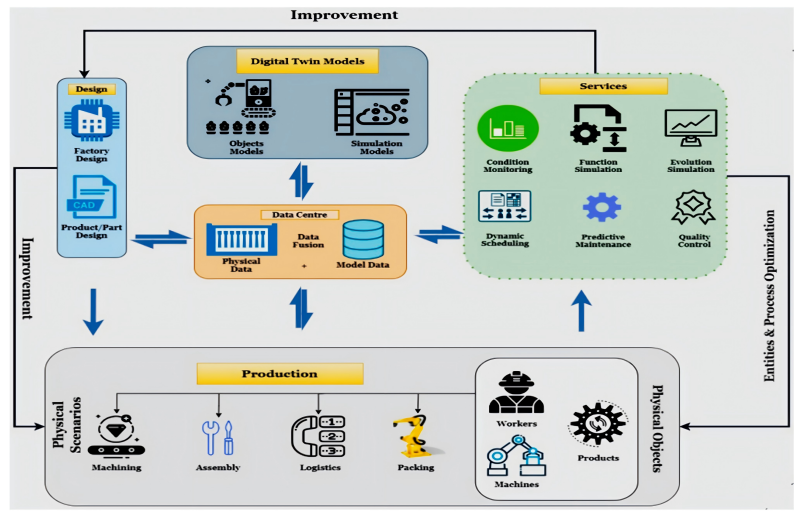

Gemelo digital y simulación para la optimización de la prensa

Con el auge de la Industria 4.0, los gemelos digitales se han convertido en una de las innovaciones más atractivas en la tecnología de prensas hidráulicas. Al crear un modelo virtual de una prensa, que incluye circuitos hidráulicos, controles eléctricos y dinámica mecánica, puedo simular cambios de configuración, predecir el rendimiento bajo cargas variables y validar los enclavamientos de seguridad mucho antes de la instalación del hardware. Esta puesta en marcha virtual acelera los plazos de implementación y reduce el riesgo durante las pruebas de aceptación en fábrica.

Puesta en marcha virtual de maquinaria de prensa hidráulica

La creación de un gemelo digital (una réplica virtual de la prensa hidráulica y su lógica de control) me permite probar nuevas configuraciones de troqueles y estrategias de control en el software antes de tocar la máquina real. Esta puesta en marcha virtual reduce el tiempo de configuración en el taller y garantiza que las velocidades del cabezal, las rampas de fuerza y los tiempos de parada estén optimizados para cada trabajo.

Gemelo digital para la predicción del desgaste de matrices

Además de la puesta en marcha, un gemelo digital puede simular el desgaste de la matriz bajo diversos perfiles de presión y espesores de metal. He utilizado estas simulaciones para predecir cuándo será necesario renovar o reemplazar las herramientas, previniendo defectos y costosas correcciones. Esta previsión es especialmente valiosa al procesar aleaciones costosas o procesos de conformado multietapa.

Fabricación aditiva de herramientas de prensa personalizadas

Matrices de prensa impresas en 3D para geometrías complejas

La fabricación aditiva ha entrado en el ámbito de las prensas hidráulicas, permitiendo la creación de canales de refrigeración conformados y estructuras internas complejas en las matrices de prensado. Recientemente, probé una matriz de acero impresa en 3D para operaciones de embutición profunda, y la refrigeración integrada redujo los tiempos de ciclo en 15%, a la vez que garantizaba un flujo de material más uniforme.

Prototipado rápido de herramientas y plazos de entrega más cortos

La fabricación tradicional de herramientas puede tardar semanas, pero con la fabricación aditiva de metal, puedo iterar los diseños de matrices en cuestión de días. Este prototipado rápido acelera el desarrollo de productos y la producción de series cortas, lo que permite a las instalaciones responder con rapidez a las demandas de los clientes o a los cambios del mercado.

Preguntas frecuentes

¿Cómo las últimas innovaciones en tecnología de prensas hidráulicas mejoran la eficiencia operativa?

La integración avanzada de sensores y el mantenimiento predictivo reducen el tiempo de inactividad no planificado hasta en un 50%, mientras que los sistemas servohidráulicos aumentan las velocidades del ciclo y garantizan una precisión repetible, maximizando el rendimiento.

¿Cómo puede la monitorización de IoT mejorar mi programa de mantenimiento de prensa?

Los sensores IoT monitorizan los niveles de vibración, el estado del aceite y las métricas de uso en tiempo real. Cuando se superan los límites, recibe alertas para realizar el mantenimiento antes de que se produzca una avería, lo que aumenta el tiempo de actividad y reduce los costes de reparación.

¿Qué es un gemelo digital y cómo beneficia las operaciones de la prensa hidráulica?

Un gemelo digital es un modelo virtual de la prensa y el sistema de control. Permite a los ingenieros simular operaciones, optimizar los parámetros del ciclo y predecir el desgaste de las herramientas, todo ello sin necesidad de utilizar equipos físicos.

¿Las prensas híbridas eléctrico-hidráulicas son adecuadas para todos los tonelajes?

Los diseños híbridos destacan en rangos de tonelaje medio a alto, típicamente de 100 a 1000 toneladas. Equilibran velocidad y fuerza, lo que los hace versátiles tanto para trabajos de conformado ligero como de prensado intensivo.

Conclusión

Adoptando las últimas innovaciones en Prensa hidráulica Tecnologías como los sistemas servoaccionados, la monitorización basada en IoT, las arquitecturas híbridas, los gemelos digitales y las herramientas de fabricación aditiva pueden mejorar drásticamente la precisión, la eficiencia y la fiabilidad. Al integrar estos avances, he podido reducir los costes energéticos, acortar los tiempos de preparación y mantener un mayor tiempo de producción. Si está listo para explorar cómo estas tecnologías pueden optimizar sus operaciones, póngase en contacto con nuestro equipo para una consulta personalizada o para programar una demostración hoy mismo.