Consejos para el montaje de componentes de chapa metálica

Como alguien que ha trabajado extensamente con componentes de chapa metálica, comprendo la importancia de las técnicas de ensamblaje adecuadas. En este artículo, "Consejos para el ensamblaje..." Chapa de metal Componentes”, compartiré información valiosa y consejos prácticos que pueden ayudarte a optimizar tu proceso de ensamblaje. Tanto si eres principiante como profesional, estos consejos mejorarán tu eficiencia y la calidad de tu trabajo. Acompáñame a explorar las mejores prácticas para garantizar que tus componentes de chapa metálica encajen a la perfección y funcionen correctamente.

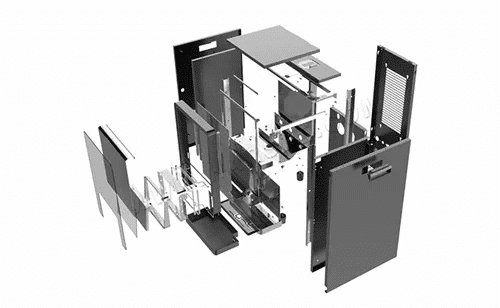

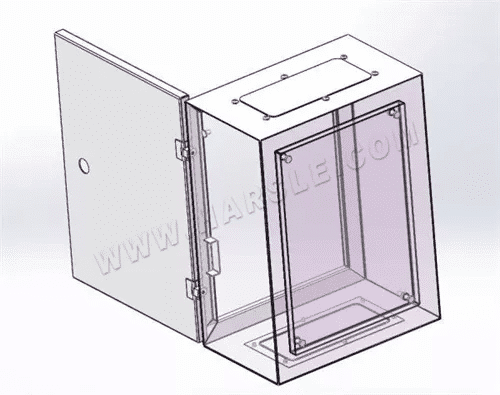

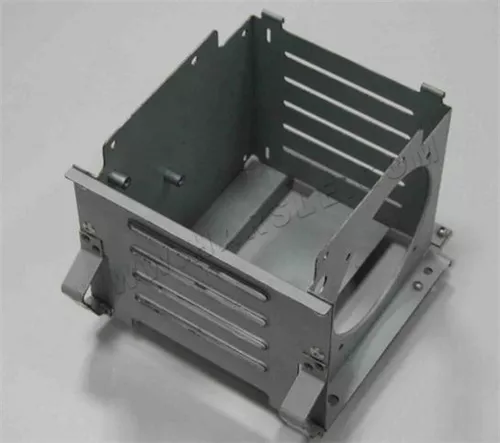

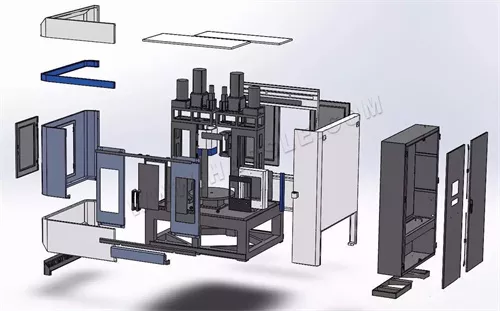

El ensamblaje de un componente de chapa metálica consiste en combinar las distintas piezas que lo componen, colocarlas correctamente, fijarlas y conectarlas para que cumplan con los requisitos del plano. El proceso de ensamblaje de componentes de chapa metálica incluye principalmente el ensamblaje, soldadura (o remachado, etc.), procesos de enderezado, pintura e inspección.

Unos procedimientos de ensamblaje correctos y razonables son fundamentales para determinar el método de operación más adecuado para cada proceso, con el fin de prevenir y minimizar la deformación después del ensamblaje y la soldadura, así como para garantizar la calidad del producto y mejorar la productividad laboral en todos los aspectos. Por otro lado, la diversidad de componentes de chapa metálica, la superficie de la planta, los equipos, las condiciones técnicas del operador, los materiales y otros factores determinan que el método de ensamblaje de los componentes de chapa metálica no sea único y deba considerarse de forma integral, dependiendo de las circunstancias específicas de la producción, para su correcta implementación.

Los 3 elementos del ensamblaje

El ensamblaje de componentes de chapa metálica, independientemente del método utilizado para ensamblar las piezas, tiene tres elementos: soporte, posicionamiento y sujeción.

1. Soporte. La selección de una superficie de referencia para soportar la superficie de montaje del componente que se ensambla se denomina soporte. El soporte es el primer elemento del ensamblaje, para resolver el problema principal de dónde se ensamblan las piezas del producto. Por ejemplo, los productos con superficie plana suelen ensamblarse sobre una plataforma o un marco. La forma de la superficie de productos complejos puede colocarse en un molde especial para su ensamblaje, donde la plataforma, el marco y el molde se utilizan para soportar la superficie de las piezas del producto que se ensambla, desempeñando una función de soporte en el ensamblaje. Cuando el soporte desempeña una función de posicionamiento, también se denomina soporte de posicionamiento.

2. Posicionamiento. Las piezas a ensamblar se fijan correctamente en la posición requerida, lo que se denomina posicionamiento. Esto se debe a que el ensamblaje no consiste en una combinación arbitraria de piezas, sino que permite que cada una alcance la posición correcta. Solo mediante el posicionamiento y después de la fijación o conexión, la geometría del producto y las dimensiones de cada pieza pueden cumplir con los requisitos técnicos especificados en los planos. El posicionamiento de las piezas del producto es el segundo elemento del ensamblaje.

3. Sujeción. Para que las piezas se fijen y conecten en el soporte seleccionado, donde la posición de posicionamiento ya no produce movimiento, se requiere una fuerza externa, denominada sujeción. El propósito de la sujeción es promover un posicionamiento correcto de la pieza mediante fuerzas externas. La fuerza de sujeción necesaria se suele conseguir con un dispositivo rígido. El uso de dispositivos para facilitar el proceso de montaje es una medida técnica importante para obtener un producto de calidad. Por lo tanto, la sujeción es el tercer elemento del montaje.

Los tres elementos del ensamblaje son complementarios. El estudio de la tecnología de ensamblaje siempre gira en torno a ellos.

Principio de posicionamiento

El propósito del posicionamiento es impedir que la(s) pieza(s) ensamblada(s) se mueva(n) libremente en la posición requerida. Esto significa que el grado de libertad de la pieza a ensamblar está limitado.

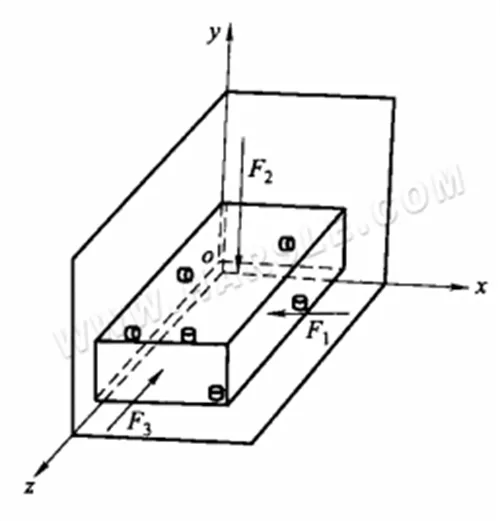

Cualquier objeto espacial tiene seis grados de libertad, es decir, movimiento a lo largo de tres ejes y rotación alrededor de ellos. Para que una pieza mantenga una posición fija y constante, sus seis grados de libertad deben estar restringidos. Por cada grado de libertad restringido, la pieza entra en contacto con un punto de apoyo en el dispositivo de fijación, y la restricción de seis grados de libertad crea seis puntos de contacto. Este método de limitar los seis grados de libertad de una pieza a seis puntos se conoce como el principio de posicionamiento de seis puntos.

El diagrama superior muestra el posicionamiento completo de una pieza rectangular. El plano xoz corresponde a tres puntos que limitan tres grados de libertad de la pieza (movimiento en la dirección del eje y y rotación alrededor de los ejes x y z). El plano xoz es la superficie de apoyo principal de la pieza rectangular, mientras que la superficie de la pieza con la que entra en contacto se denomina referencia de posicionamiento principal (el plano grande y dominante de la pieza). El plano zoy limita dos grados de libertad de la pieza (movimiento en la dirección del eje x y rotación alrededor del eje y).

El plano zoy es la superficie de apoyo guía de la pieza rectangular y la superficie que lo toca se denomina dato guía (el plano angosto y largo de la pieza de trabajo). El plano xoy restringe solo un grado de libertad de la pieza (movimiento en el eje z). El plano xoy es la superficie de apoyo de empuje de la pieza rectangular y la superficie que lo toca se denomina dato de empuje (el plano diminuto de la pieza de trabajo).

Cabe señalar que, debido a las diferentes formas de las estructuras de acero y a la gran cantidad de piezas, los puntos de posicionamiento deben establecerse en función de la situación real. La regla de posicionamiento de seis puntos descrita anteriormente permite restringir una pieza a todos sus grados de libertad utilizando seis puntos de apoyo. Al combinar varias piezas, la superficie de la pieza A puede utilizarse como superficie de referencia de posicionamiento de la pieza B.

Una superficie de la pieza B puede utilizarse como referencia de posicionamiento para la pieza C. Esta es una situación común en el posicionamiento de piezas durante el ensamblaje de acero. Por lo tanto, el posicionamiento de las piezas en el ensamblaje de acero no se implementa en todas las piezas mediante el dispositivo de posicionamiento de seis puntos.

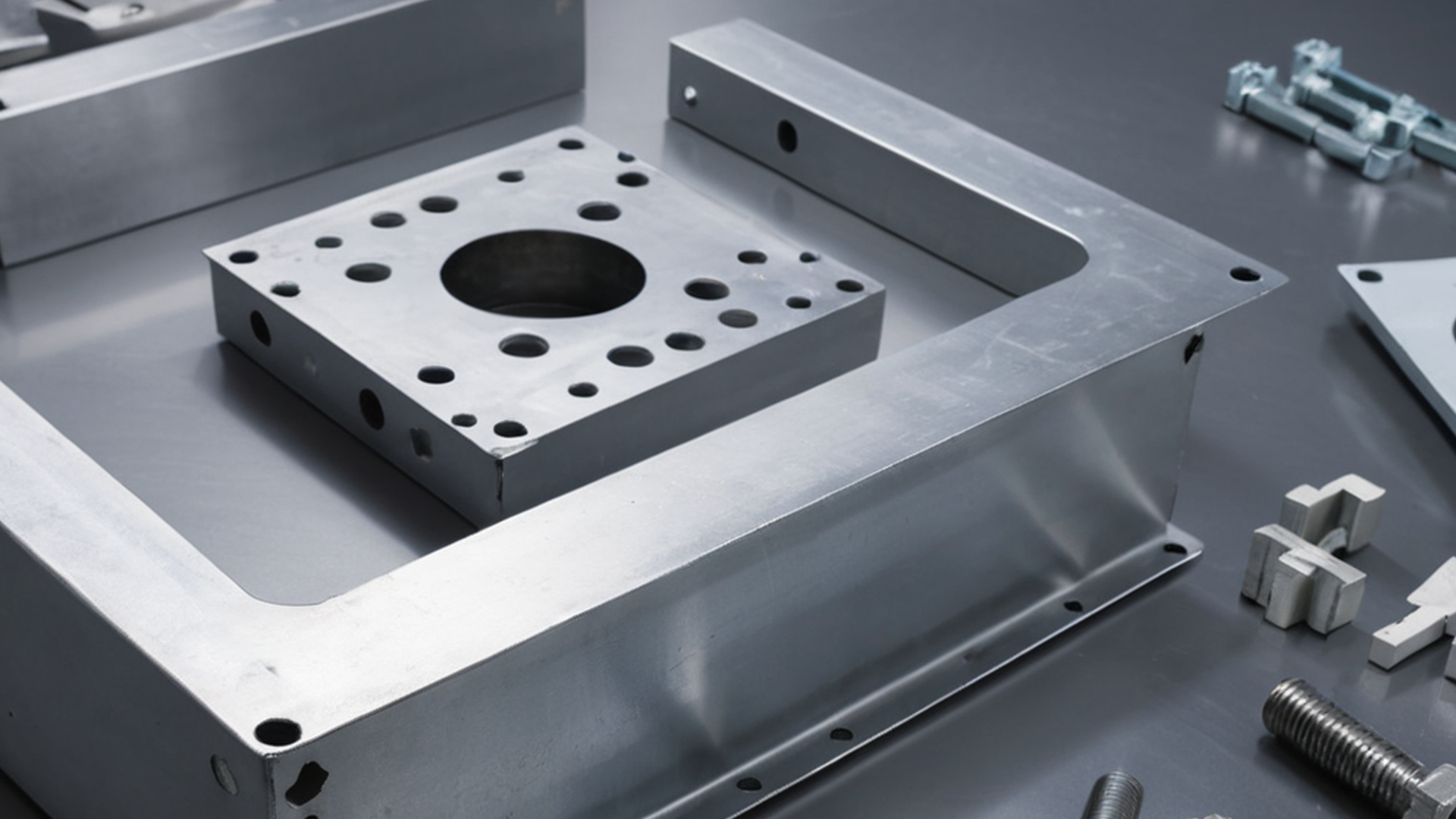

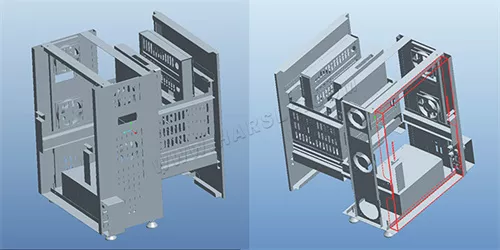

Selección del dato de montaje

La cara de la pieza en contacto con la plataforma de ensamblaje se denomina referencia de ensamblaje. Equivale a la referencia de posicionamiento principal en el posicionamiento de seis puntos. En general, la superficie de referencia de ensamblaje se puede seleccionar según los siguientes principios:

1. La forma de la estructura metálica tiene una superficie plana y una superficie curva, el plano debe usarse como superficie de referencia de ensamblaje.

2. Cuando hay varios planos en el conjunto, se debe seleccionar el plano más grande como superficie de referencia del conjunto.

3. De acuerdo con la función de la estructura metálica, se debe seleccionar la superficie más importante como superficie de referencia de ensamblaje, como la superficie mecanizada.

4. La superficie de referencia de ensamblaje elegida debe facilitar el posicionamiento y la sujeción durante el ensamblaje de la pieza. Si existen más de una superficie de referencia para las piezas en el proceso de ensamblaje, la selección de la mejor superficie debe basarse en el proceso de producción real.