Tutorial básico para máquinas dobladoras CNC en fábricas de chapa metálica

Si buscas una guía clara y fácil de seguir tutorial de plegado CNCEstás en el lugar correcto. Como editor de HARSLE, ayudo regularmente a operadores y gerentes de fábrica a comprender las operaciones fundamentales de las máquinas plegadoras CNC. En esta guía, describiré la configuración, el funcionamiento básico y los consejos de mantenimiento para las prensas plegadoras CNC, ayudándote a mejorar la precisión, optimizar la productividad y prolongar la vida útil de la máquina. Tanto si eres principiante como si buscas refrescar tus conocimientos, aquí encontrarás información valiosa.

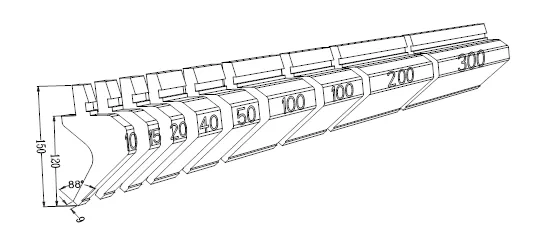

Golpe de Máquina dobladora CNC

El punzón, también conocido como cuchilla de dobladora CNC, se divide en dos tipos: integral y dividido. Longitudes del integral: 415 mm y 835 mm.

Longitud dividida: 10, 15, 20, 40, 50, 100 (cuerno izquierdo), 100 (cuerno derecho), 200, 300 (mm); se puede combinar en diferentes longitudes de longitud de doblado con moldes divididos.

El punzón se divide en cuatro tipos: cuchillo recto, cuchillo de doblado, cuchillo de arco y cuchillo especial.

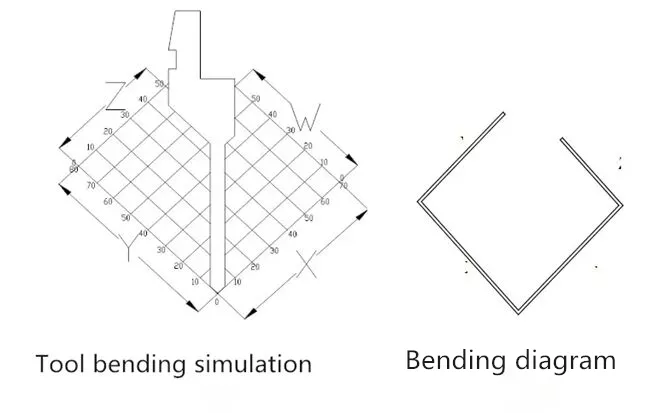

1. Tipos de cuchillas rectas y características de procesamiento.

Adecuado para doblar y productos simétricos, la dirección frontal y trasera puede evitar la posición, el espesor de la herramienta es de 6 mm, por lo que la apertura de doblado puede ser tan pequeña como 6 mm.

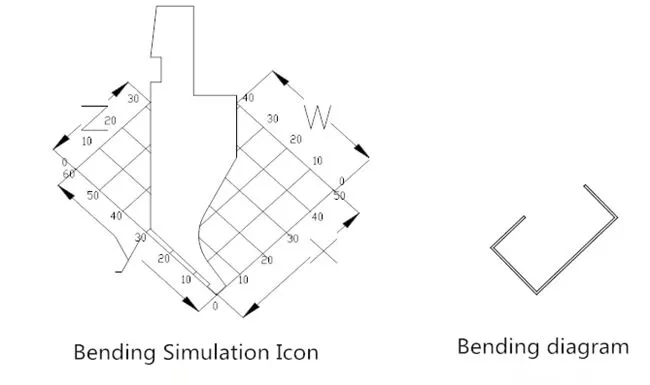

Análisis de la herramienta: Del diagrama de simulación de doblado de la herramienta, se puede ver que se pueden evitar la parte delantera y trasera de la herramienta, pero la longitud de Z y W es menor que la longitud de X e Y. El ángulo de la punta de la cuchilla de esta herramienta es de 88 grados y el ángulo R de la punta de la cuchilla es de 0,2. Además, es común el uso de herramientas con ángulos de 30 grados y 45 grados.

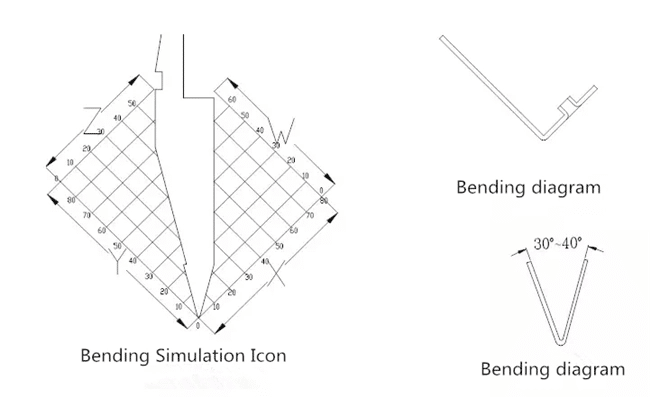

Análisis de la herramienta: Ángulo de la punta de la cuchilla de 30 grados y ángulo R de la punta de la cuchilla de 0,67, lo que permite doblar desde 30 grados hasta 180 grados. El pequeño ángulo de la punta de la cuchilla permite evitar el agujero de la yema o la tuerca, etc. También se puede utilizar como molde de inserción profunda. Se evitan las herramientas delanteras y traseras.

2. Tipos de cuchillas de doblado y características de procesamiento.

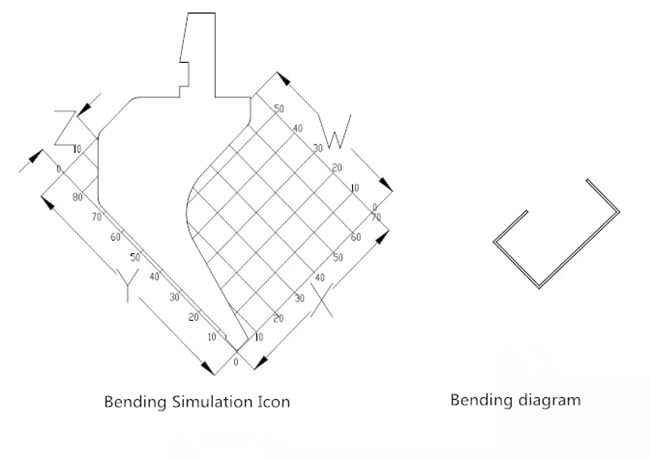

Análisis de la herramienta: La herramienta utiliza principalmente la evasión en la dirección W durante el proceso de doblado. Cuando X > 15 mm, el efecto de evasión es cada vez peor. Cuando Y > 30 mm, se cumple la condición de doblado; de lo contrario, la herramienta retrocederá. Esta herramienta se conoce comúnmente como cuchilla de doblado pequeña.

Análisis de la herramienta: La herramienta utiliza principalmente la evasión en la dirección W durante el proceso de doblado. Cuando X > 25 mm, el efecto de evasión es cada vez peor. Cuando Y > 75 mm, se cumple la condición de doblado; de lo contrario, la herramienta retrocederá. Esta herramienta se conoce comúnmente como cuchilla de doblado grande.

3. El tipo de cuchilla de arco y las características de procesamiento.

Análisis de la herramienta: La cuchilla de arco se divide en fija y móvil. La cuchilla de arco cumple con las condiciones de procesamiento de un doblado de arco diferente reemplazando la barra redonda. Cuando la cuchilla en forma de X es X10 > 10 mm, lo evita. El efecto de la broca es el mismo que el del machete pequeño. El criterio de selección habitual para la ranura en V de la matriz es el diámetro del arco más dos espesores de placa.

4. Tipos de cuchillos especiales y características de procesamiento.

La cuchilla especial para prensa plegadora incluye punzón y matriz descentrados, punzón y matriz de dobladillado y algunas formas especiales de punzones.

● Los punzones y matrices offset existentes se dividen en dos tipos: 415 mm y 835 mm. El tamaño de la forma dividida es el mismo que el de la herramienta. Se forma la forma de doblado según la especificación del dibujo, pero cuando el espesor de la chapa es grande, como T = 2,0, debido a la mayor indentación y a las limitaciones del propio molde, será difícil de moldear.

● El punzón y la matriz de dobladillo son planos y pueden sustituirse por una matriz de doblado común, pero deben evitarse las ranuras en V. Se utilizan principalmente para el procesamiento de aplanamiento de extremos muertos, tuercas remachables, etc.

Matriz de máquina dobladora CNC

1. Tipos de matrices para prensa plegadora: doblado, inserción, dobladillado, etc.

⑴ Matriz de doblado

La selección de la matriz de doblado de la máquina dobladora CNC se basa principalmente en el espesor del producto procesado. Actualmente, el nuevo estándar de selección de matrices de Yi Xin Company es 6T, el cual es el estándar para trabajar en el campo en circunstancias normales. Al procesar ranuras en V grandes o pequeñas, el coeficiente de doblado debe ajustarse según corresponda.

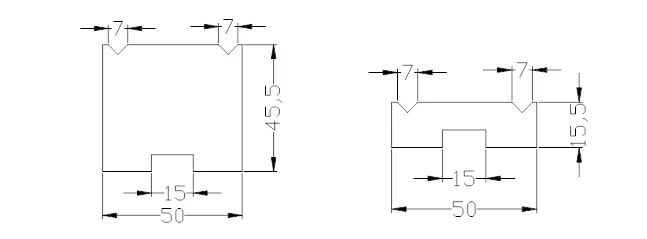

Análisis del molde: La imagen muestra uno de los tipos de matriz. Los tipos de ranuras en V incluyen principalmente 4V, 6V, 7V, 8V, 10V, 12V, 16V, 25V y algunas cuchillas de doblado especiales de ranuras en V de gran tamaño. La matriz se divide en dos tipos según la altura: 46 y 26.

⑵ Insertar matriz profunda

Análisis del molde: La figura muestra uno de los tipos de ranuras en V. Los tipos de ranuras en V son principalmente de 4V, 6V, 8V, 12V y algunas matrices profundas con inserto especial, aptas para doblar en cualquier ángulo entre 30 y 180 grados.

⑶ Matriz de dobladillo

En la actualidad, la empresa no dispone de una matriz de doblado especial, que normalmente se reemplaza por una matriz de doblado.

2. Método de formación de la prensa plegadora

⑴ Procesamiento de doblado en L

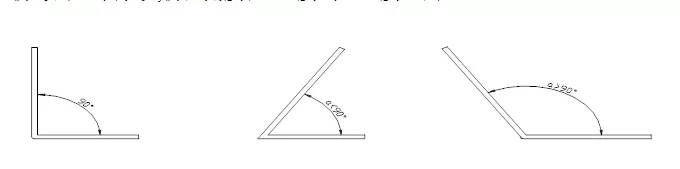

Las formas básicas de la curva, el ángulo de curvatura está entre 30 grados y 180 grados.

Al doblar el ángulo agudo, debe insertar la matriz profunda y el punzón agudo, y para doblar 90 grados o un ángulo obtuso puede elegir cualquier procesamiento de molde.

① El principio del procesamiento de flexión en L

R: Basado en el principio de dos calibres traseros (dos puntos), y posicionado según la forma de la pieza de trabajo.

B: Cuando un calibre trasero está en posición, preste atención a la inclinación y la dimensión de doblado requerida está en la misma línea central.

C: Cuando se realiza la curva pequeña, el procesamiento de la posición inversa es óptimo.

D: Es mejor bajar la mitad de la regla de acuerdo con la regla posterior (la regla no es fácil de levantar una vez que se fija la posición).

E: Es mejor confiar en el lado de la regla más cercana.

R: Es mejor confiar en el lado largo.

G: Utilice la plantilla como posición auxiliar (el bisel y el lado irregular se doblan).

2 Precauciones de procesamiento de la máquina dobladora CNC interna L

R: Cuando se ensambla el molde, se realiza el doblado y es necesario retirar el calibre trasero para evitar que la pieza de trabajo se deforme durante el proceso de doblado;

B: Cuando la parte interna de la pieza de trabajo grande está doblada, debido a que la forma de la pieza de trabajo es grande y el área de doblado es pequeña, la cuchilla y el área de doblado son difíciles de superponer, lo que hace que el posicionamiento de la pieza de trabajo de doblado sea difícil o el doblado de la pieza de trabajo está dañado.

③ L-Precauciones para el procesamiento de doblado de formas

R: Cuando se dobla el tamaño pequeño, ¿el punzón y el calibre trasero interfieren?

B: Cuando la posición del orificio esté más cerca de la línea de curvatura o el tamaño del borde de curvatura sea menor que la mitad de una ranura en V, preste atención al material de tracción de la curvatura.

④ Método de doblado especial para el procesamiento de doblado en L

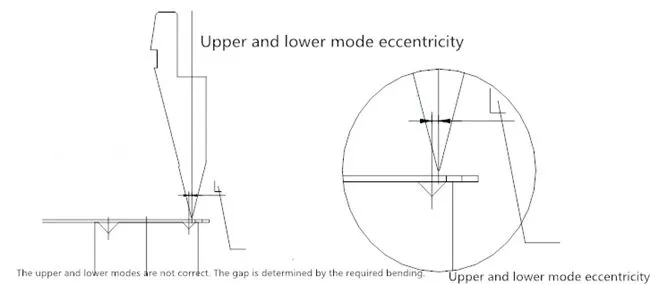

A: Método de flexión excéntrica

Análisis de procesos:

El doblado excéntrico diferencia la carga positiva y negativa de la matriz. Durante el procesamiento, el material de embutición se coloca en el interior o el exterior de la línea de doblado para lograr la diferencia. Además, el doblado excéntrico es un método de procesamiento especial que conlleva ciertos riesgos, por lo que no se recomienda su uso en circunstancias especiales.

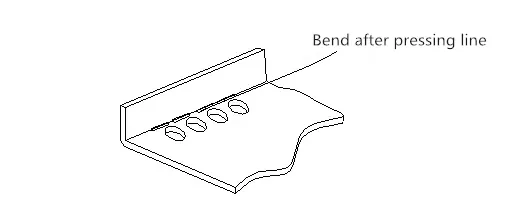

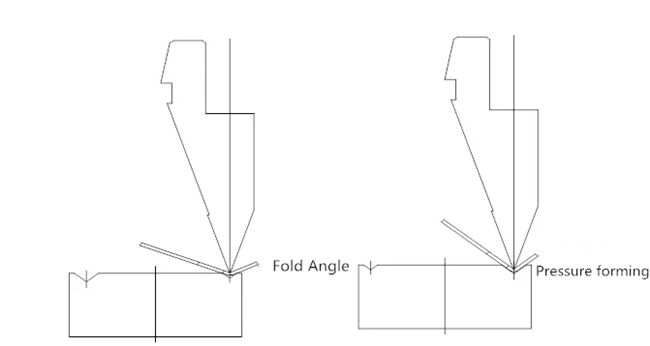

B: Método de flexión de línea

Análisis de procesos:

Debido al efecto de cizallamiento del doblado excéntrico, algunos productos con altos requisitos de superficie no se utilizan. El tiempo de prensado y doblado es el mismo que el del doblado excéntrico. Antes de doblar, se puede utilizar una fresa de 88 grados o una matriz de prensado especial para el plegado. Presione la línea en la línea de plegado y doble con el molde normal.

C: pequeña curva en V, gran ángulo, gran presión en V.

Análisis del proceso: primero use una pequeña ranura en V para doblar en un ángulo grande y luego use el molde normal para doblar, este método de procesamiento puede evitar el pequeño tamaño de expansión causado por la flexión directa de la pequeña ranura en V.

D: más doblado de la tira de junta

Los cuatro métodos de procesamiento anteriores también se pueden combinar y el efecto de moldeado será más ideal.

Análisis de proceso: Este método de procesamiento es más adecuado para productos con requisitos de forma más estrictos. Además, en la mayoría de los casos, se limita al procesamiento de muestras.

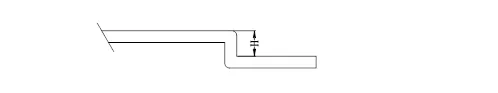

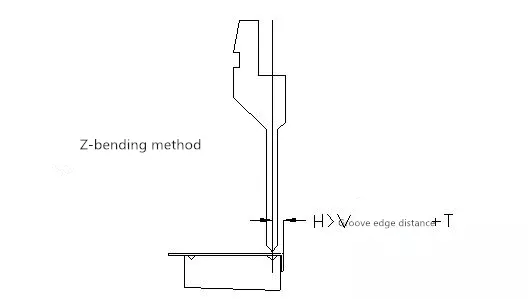

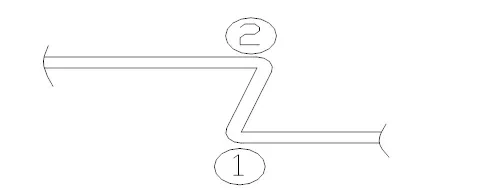

⑵ Procesamiento de doblado en Z

Definición: Cualquier curva formada en sentido inverso es una curva en Z.

Rango de procesamiento de plegado estándar: altura de plegado en Z > distancia al borde de la ranura en V más T.

El tamaño mínimo del mecanizado está limitado por el molde de mecanizado y el tamaño máximo del mecanizado está determinado por la forma de la máquina de procesamiento.

① Procesamiento Z Pasos Z

A: En primer lugar, el doblado en L se procesa de acuerdo con el método de procesamiento de doblado en L;

B: Procesamiento de curvatura en Z mediante curvatura en L;

(O procese el doblado en Z en el otro lado del doblado en L).

② Procesamiento Z Principio de flexión en Z

A: Es conveniente confiar en la posición y buena estabilidad;

B: Generalmente la posición es la misma que la de la flexión en L;

C: Cuando se procesa la segunda posición, se requiere que la pieza de trabajo y la matriz estén planas.

③ Precauciones de procesamiento Z

A: El ángulo de procesamiento del doblez en L debe estar en su lugar, generalmente requiriendo entre 89,5 grados y 90 grados;

B: Una vez fijada la regla, tire hacia atrás para evitar que la pieza de trabajo se deforme.

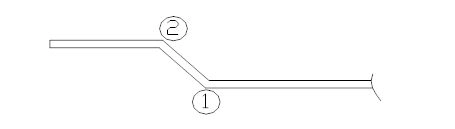

④ Métodos de procesamiento general Z

R: Se debe considerar la secuencia de procesamiento en la siguiente figura, primero doblar 1 y luego doblar 2.

B: Primero se realiza el tipo de doblado en L y luego el procesamiento del doblado en Z, y se confirma si el proceso de doblado en Z interfiere con la plataforma de la máquina.

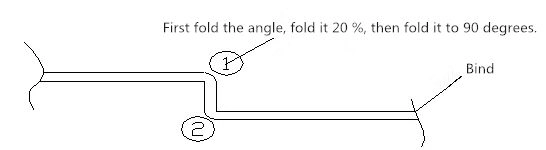

a: Si hay interferencia, primero doble 1 en un ángulo grande, luego doble 2 y luego presurice 1;

b: Si no hay interferencia, de acuerdo con el método general de procesamiento de doblado en Z, primero doble 1 y luego doble 2.

C: Dos ángulos agudos doblados en Z, primero doblar a 90 grados, luego insertar profundidad 2, insertar profundidad 1.

⑤ Métodos de procesamiento especiales de doblado en Z:

A: Mecanizado excéntrico de la matriz inferior;

B: Procesamiento con una pequeña ranura en V;

C: primero doble el ángulo grande y luego presurice;

D: Seleccione la matriz de molienda.

⑥ Otros métodos de procesamiento de doblado en Z:

A: Procesamiento con molde offset;

B: Formado por molde fácil.

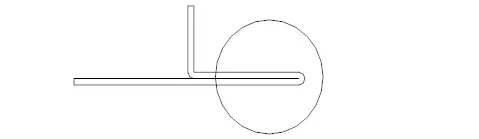

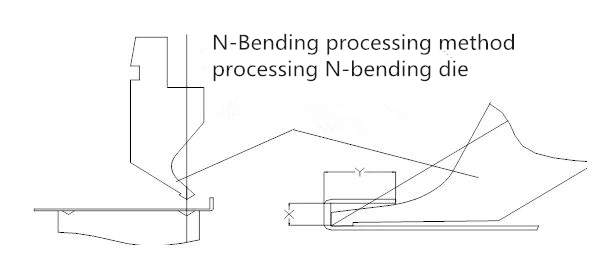

⑶ Procesamiento de flexión en N

Definición: Procesamiento continuo dos veces en la misma superficie de procesamiento para procesamiento de flexión N.

① Consideraciones generales sobre el procesamiento de flexión N:

A: El primer ángulo de procesamiento de plegado debe ser menor o igual a 90 grados;

B: Después de procesar el segundo pliegue, el calibre debe basarse en la superficie mecanizada.

② N-métodos de procesamiento especiales:

A. Cuando la interferencia del tamaño Y de la flexión en N del molde superior es leve ==> Flexionar la flexión en N y luego usar el punzón de dobladillo y la matriz para dar forma

B. Cuando la interferencia de tamaño Y por flexión N es muy grande

==>A dobla la línea y la dobla hasta la interferencia. Después de doblar la B, se dobla y se usa (punzón y matriz de dobladillo + relleno) para darle forma.

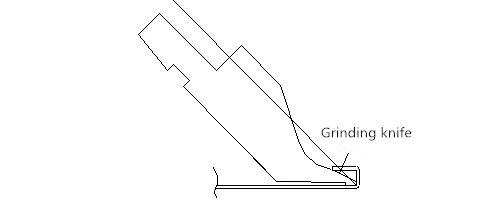

C: Procesado con un cuchillo de afilar.

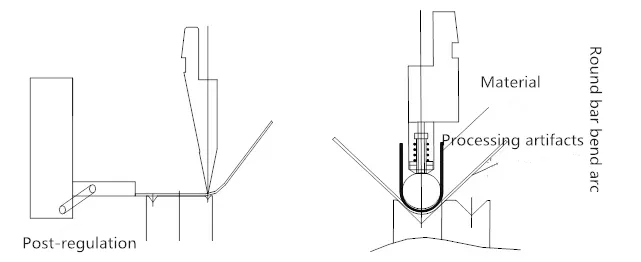

⑷ Procesamiento de arco

El mecanizado de arco circular se divide en dos tipos: redondeo con matriz de doblado y mecanizado con arco circular. La cuchilla de arco se divide en dos tipos: fija y redonda.

① Precauciones de procesamiento:

R: Al mecanizar con una matriz de 90 grados, habrá casos en los que el procesamiento no esté en su lugar, por lo que es necesario empujar a mano o si la condición lo permite, una matriz de 88 grados;

B: El dispositivo de detección se utiliza principalmente para garantizar el tamaño de la apariencia de la pieza de trabajo;

C: Procesando un arco de 90 grados, la selección de la matriz es 2 (R+T).

3. Disposición del proceso de plegado

⑴ Los principios básicos del diseño del proceso de plegado

A. Doblado de adentro hacia afuera

B. Flexión de pequeña a grande

C. Primero doble la forma general, luego doble la forma compleja.

D. El doblado previo al proceso no afecta el principio del posproceso.

⑵ Ejemplo de diseño de proceso

Independientemente de la complejidad de la pieza, esta se compone de varios métodos de procesamiento por separado. Por lo tanto, es necesario dominar el método de operación de cada método de plegado y aprender a usarlos en combinación para poder adaptar el plegado a diferentes formas de pieza durante la operación.

3. Las opciones de posicionamiento de referencia

A. Posicionamiento en el lado más cercano;

B. Posicionamiento con lados anchos;

C. Intente reducir el error acumulativo doblando los bordes sin doblarlos ni torcerlos.

D. Número de piezas perforadas, posicionamiento sin rebabas ni juntas;

E. Posicionamiento con una pequeña cantidad de deformación de la pieza de trabajo;

F. Intente elegir dos posiciones fijas subsiguientes;

G. Se pueden añadir posiciones auxiliares en ambos extremos del molde, como imanes;

H. Para piezas de trabajo irregulares, utilice láser para cortar el dispositivo de posicionamiento;

I. Un ángulo grande o una curva en forma de U no favorecen el posicionamiento.

4. Principios para la selección de máquinas de trabajo en obra

A. Seleccione la máquina de acuerdo al ancho de curvatura;

B. Seleccione una máquina de acuerdo a la longitud de la curva;

C. Seleccione la máquina de acuerdo a la presión requerida para doblar;

D. Seleccione la máquina de acuerdo al número de estaciones de procesamiento;

E. Según el tipo de máquina en sitio, se selecciona el número de la máquina.

F. Seleccione la máquina de acuerdo con los requisitos especiales del molde;

G. Seleccione la máquina de acuerdo con el requisito de evitación;

H. Seleccione la máquina de acuerdo con el rango de movimiento de la regla posterior;

I. Seleccione la máquina de acuerdo a la forma de la regla del poste.

5. Los métodos de control del tamaño de curvatura

A. Evite el error acumulativo y mida el tamaño desplegado para cada procesamiento.

B. Evite apoyarse contra el borde doblado para evitar un ángulo grande.

C. Debe ser un producto que haya sido doblado contra el borde, y el ángulo del primer pliegue debe ser ligeramente menor a 90 grados;

D. Determine la precisión del calibre antes del procesamiento;

E. Realizar la primera inspección antes del procesamiento formal y realizar una buena inspección durante el procesamiento;

F. De acuerdo con los requisitos de precisión de los productos procesados, seleccione la máquina adecuada;

G. Evite seleccionar herramientas con diferentes diámetros de punta. Confirme que los puntos de punzón estén alineados antes de mecanizar.

H. Elija un buen método de procesamiento y un buen método de diseño de proceso para simplificar la dificultad del procesamiento;

I. Posición precisa, hay una posición anormal que debe detectarse inmediatamente.