Guía de cálculo de tolerancia de curvatura para prensas plegadoras

Calcular el diseño correcto del patrón plano es crucial para obtener una pieza terminada de buena calidad. prensa plegadoraSin embargo, muchos programadores de CAD y CNC no tienen ni idea de cómo calcular los valores necesarios. Hace años, los verdaderos expertos creaban hojas de trucos y las pegaban en la pared. Solo enseñaban a los nuevos aprendices a aplicar los resultados que mostraban, no a calcular las cifras. Pues bien, ahora esos expertos se han jubilado y es hora de que una nueva generación aprenda la forma correcta de calcular el diseño correcto del patrón plano. También puede usar nuestro calculadora de tolerancia de curvatura o calculadora de deducción por curvatura Para obtener los resultados fácilmente.

Calcular la longitud del patrón plano a partir de la pieza 3D no es tan difícil. Aunque puede encontrar varias fórmulas que afirman... calcular el Tolerancia de curvatura (ver Definiciones de curvatura): generalmente son la misma fórmula, solo que simplificada al completar el ángulo o un factor K. Ah, y sí, necesita conocer el factor K para calcular la tolerancia de curvatura.

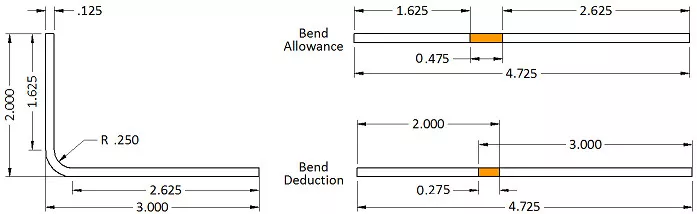

Tomemos como ejemplo un soporte en L sencillo. Tiene dos patas, una de 5 cm y la otra de 7,6 cm, con un espesor de material de 3 mm y un radio de curvatura interior de 6,35 mm. El ángulo de curvatura es de 90 grados. Para calcular la longitud plana, no se mide desde la superficie interior ni exterior, sino desde el eje neutro. Aquí es donde se utiliza el factor K. El factor K representa la posición del eje neutro como porcentaje del espesor del material. Para este cálculo, utilizaremos un factor K de 0,42 para determinar la tolerancia de curvatura y el patrón plano correctos.

La fórmula (ver Fórmulas de flexión) es:

Tolerancia de curvatura = Ángulo * (π / 180) * (Radio + Factor K * Espesor).

Al introducir nuestros números, tenemos: Margen de curvatura = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475″

Por lo tanto, la longitud del patrón plano es de 1,625" + 2,625" + 0,475", lo que equivale a 4,725". Si suma la longitud plana de todas las bridas y añade un margen de doblez por cada área de doblez, obtendrá la longitud plana correcta de la pieza.

Ahora observe el dibujo con más detalle. En el diseño de chapa metálica, las dimensiones se suelen dar en la intersección de las alas, conocida como la línea de molde. Por ello, para tener en cuenta cada área de pliegue, se debe restar el doble del espesor del material más el radio de curvatura. Este valor se denomina retroceso. En estos casos, usar la compensación de curvatura suele ser más sencillo. Esta función permite usar las dimensiones de la línea de molde para cada ala y ajustar el total añadiendo un valor de compensación por pliegue. En este caso, la compensación es de -0,275, por lo que 5" se convierte en 4,725" después de la resta.

Definiciones:

Tolerancia de curvatura = Ángulo * (π / 180) * (Radio + Factor K * Espesor)

Compensación de curvatura = Tolerancia de curvatura – (2 * Retroceso)

Retroceso interior = tan (ángulo / 2) * radio exterior

Retroceso = tan (Ángulo / 2) * (Radio + Grosor)

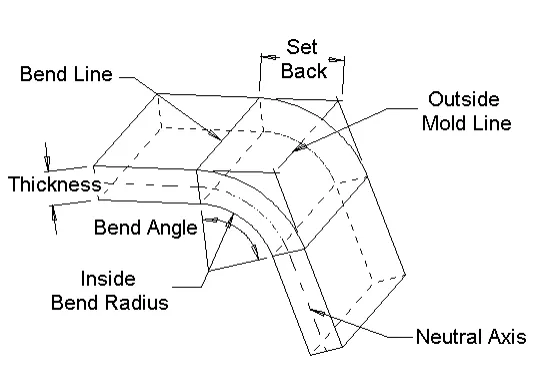

Tolerancia de curvatura – La longitud del arco a través del área de curvatura en el eje neutro.

Ángulo de curvatura – El ángulo incluido del arco formado por la operación de doblado.

Compensación de curvatura La cantidad de estiramiento o compresión del material durante la operación de doblado. Se supone que todo el estiramiento o compresión ocurre en la zona de doblado.

Líneas de curvatura – Las líneas rectas en las superficies internas y externas del material donde el límite de la brida se encuentra con el área de curvatura.

Radio de curvatura interior – El radio del arco en la superficie interior del área de curvatura.

Factor K Define la ubicación del eje neutro. Se mide como la distancia desde el interior del material hasta el eje neutro dividida por el espesor del material.

Líneas de molde Para curvas inferiores a 180 grados, las líneas de molde son las líneas rectas donde se intersecan las superficies de la brida que delimitan el área de curva. Esto ocurre tanto en la superficie interior como en la exterior de la curva.

Eje neutro – Mirando la sección transversal de la curva, el eje neutro es la ubicación teórica en la que el material no está ni comprimido ni estirado.

Retrasar – Para curvas de menos de 180 grados, el retroceso es la distancia desde las líneas de curva hasta la línea del molde.

Cómo calcular el factor “K”:

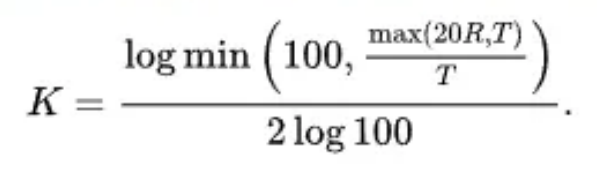

Que yo sepa, no existe una fórmula para calcular el factor k. Seguro que algún ingeniero matemático tiene una en algún lugar. Pero probablemente sea demasiado compleja para que la mayoría la entendamos o podamos usarla.

El factor k es el porcentaje del espesor del material donde no se produce estiramiento ni compresión en la zona de plegado. Por lo tanto, ¡el eje neutro!

Cuanto más duro sea el material, menor será la compresión en el interior de la curva. Por lo tanto, se produce un mayor estiramiento en el exterior y el eje neutro se desplaza hacia el interior de la curva. Los materiales más blandos permiten una mayor compresión en el interior y el eje neutro permanece más cerca del centro del espesor del material.

El radio de curvatura tiene un efecto similar. Cuanto menor sea el radio de curvatura, mayor será la necesidad de compresión y el eje neutro se desplazará hacia el interior de la curva. Con un radio mayor, el eje neutro permanecerá cerca del centro del espesor del material.

| Factores K genéricos | Aluminio | Acero | |

| Radio | Materiales blandos | Materiales medianos | materiales duros |

| Doblado de aire | |||

| 0 a espesor | 0.33 | 0.38 | 0.40 |

| Espesor hasta 3×espesor | 0.40 | 0.43 | 0.45 |

| Mayor a 3×espesor | 0.50 | 0.50 | 0.50 |

| Tocando fondo | |||

| 0 a espesor | 0.42 | 0.44 | 0.46 |

| Espesor hasta 3×espesor | 0.46 | 0.47 | 0.48 |

| Mayor a 3×espesor | 0.50 | 0.50 | 0.50 |

| Acuñación | |||

| 0 a espesor | 0.38 | 0.41 | 0.44 |

| Espesor hasta 3×espesor | 0.44 | 0.46 | 0.47 |

| Mayor a 3×espesor | 0.50 | 0.50 | 0.50 |

La siguiente fórmula se puede utilizar en lugar de la tabla como una buena aproximación del factor K para la flexión por aire:

Diagrama y fórmulas de cálculo para la tolerancia de curvatura

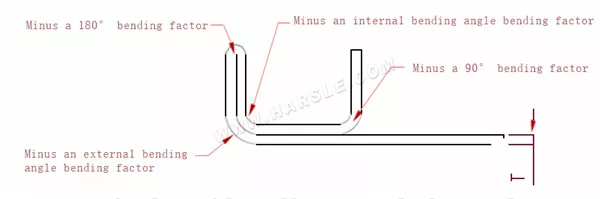

Para ayudarle a dominar la fórmula de cálculo de la longitud de plegado desplegada de forma más sencilla y rápida, hemos incluido cuatro tablas de coeficientes comunes, dieciséis ejemplos ilustrados y algunos ejemplos para una mejor comprensión. Esperamos que el siguiente contenido le sea de utilidad práctica. Si tiene alguna pregunta, no dude en contactarnos.

| Ancho de ranura en V\espesor de placa | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | Tamaño más corto |

| V4 | 0.9 | 1.4 | 2.8 | ||||||||||

| V6 | 1.5 | 1.7 | 2.0 | 4.5 | |||||||||

| V7 | 1.8 | 2.1 | 2.4 | 5.0 | |||||||||

| V8 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| V10 | 2.1 | 2.3 | 2.7 | 7.0 | |||||||||

| V12 | 2.2 | 2.5 | 2.8 | 3.4 | 8.5 | ||||||||

| V14 | 3.5 | 3.8 | 6.4 | 6.8 | 10.0 | ||||||||

| V16 | 3.1 | 3.8 | 4.5 | 5.0 | 11.0 | ||||||||

| V18 | 3.3 | 4.0 | 13.0 | ||||||||||

| V20 | 4.0 | 4.9 | 5.1 | 6.6 | 7.2 | 7.8 | 14.0 | ||||||

| V25 | 4.4 | 5.0 | 5.5 | 6.8 | 7.8 | 8.3 | 16.5 | ||||||

| V32 | 5.0 | 5.5 | 6.1 | 8.7 |

Nota: Cuando el tamaño del gráfico de la pieza está marcado con tolerancia negativa, se puede aumentar el valor del factor de flexión, como se muestra en la tabla, la parte roja se puede aumentar a: 2.8; 2.82; 3.4; 3.43 o 3.44: 4.5; 4.6; 5.5: 5.6

| Espesor mm\ángulo | Ranura de molde ancho | 90° | Esquina interior | Esquina exterior | 180° | ||

| 1.5 | V10 | 3.0 | 3.2 | 4.1 | 0.8 | ||

| 2.0 | V12 | 3.8 | 3.7 | 4.6 | 1.0 | ||

| 2.5 | V16 | 4.5 | 4.8 | 6.1 | 1.3 | ||

| Espesor mm\ángulo | 30° | 45° | 60° | 120° | 135° | 145° | |||||||||

| 1.0 | 0.35 | 0.7 | 1.1 | 1.0 | 0.6 | 0.4 | |||||||||

| 1.2 | 0.4 | 0.8 | 1.2 | 1.0 | 0.6 | 0.4 | |||||||||

| 1.5 | 0.5 | 1.0 | 1.6 | 1.4 | 0.9 | 0.6 | |||||||||

| 2.0 | 0.6 | 1.2 | 2.0 | 1.7 | 1.1 | 0.7 | |||||||||

| 2.5 | 0.8 | 1.6 | 2.6 | 2.2 | 1.4 | 0.85 | |||||||||

| 3.0 | 1.0 | 2.2 | 3.4 | 2.8 | 2.0 | 1.2 | |||||||||

| 4.0 | 3.7 | 2.4 | 1.4 | ||||||||||||

| Espesor mm | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | |||||

| Orificio de proceso mm | 1. Sin agujeros 2.Puede abrir un orificio de φ2 | φ2 | φ2.5 | φ3.0 | φ3.5 | φ4.0 | φ5.5 | φ6.0 | φ7.0 | ||||||

Nota: Si se permiten necesidades especiales, se puede utilizar un grado de apertura mayor.

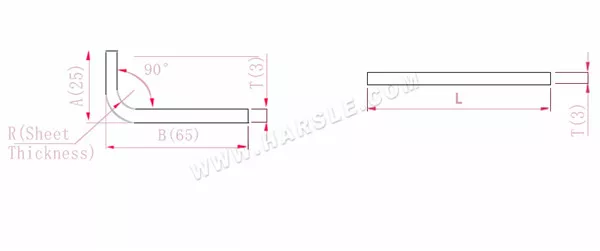

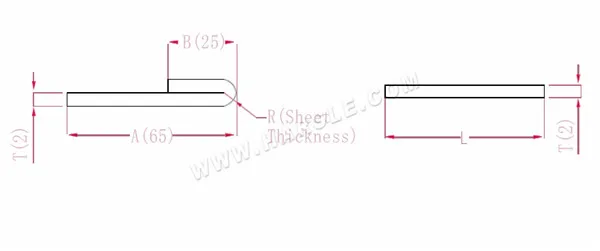

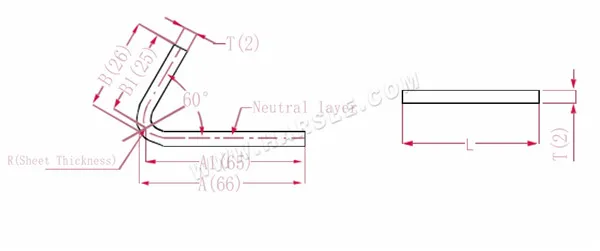

Diagrama y fórmula de cálculo para una sola curva

A, B—longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L=A+B-P', que es L=25+65-5,5=84,5

Según la Tabla 1, el espesor de la placa es 3, la matriz inferior es V25 y el coeficiente de flexión es 5,5.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

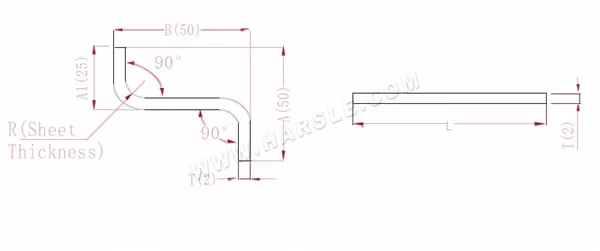

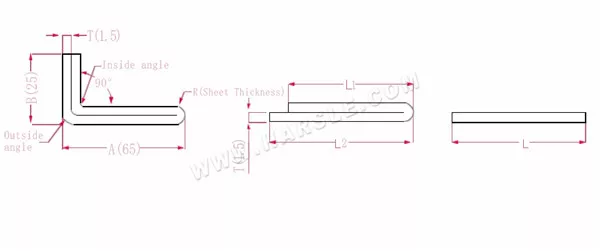

Diagrama y fórmula de cálculo de dos curvas

A(A1), B—longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L=A+T+B-2*P', que es L=50+2+50-2*3,4=95,2

Según la Tabla 1, el espesor de la placa es 2, la matriz inferior es V12 y el coeficiente de flexión es 3,4.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

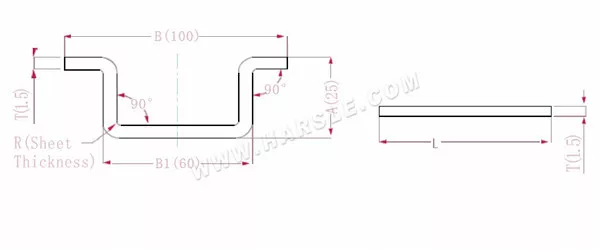

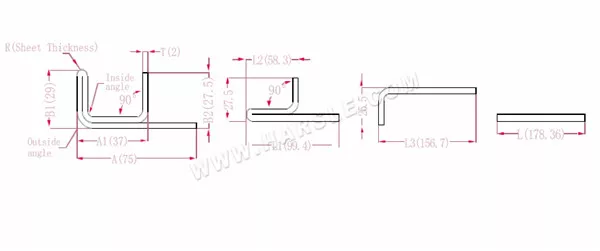

Diagrama y fórmula de cálculo de tres curvas

A(A1), B (B1)-longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L=A+T+B+T-3*P', que es L=50+2+90+2-3*3.4=133.8

Según la Tabla 1, el espesor de la placa es 2, la matriz inferior es V12 y el coeficiente de flexión es 3,4.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

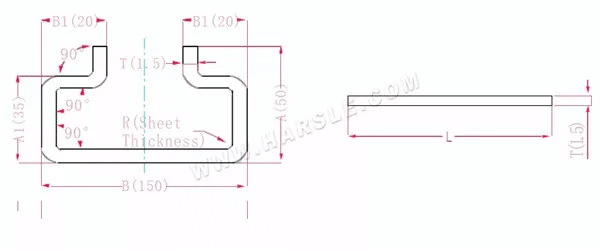

Diagrama y fórmula de cálculo de cuatro curvas

A, B (B1)-longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L=A+A+B+T+T-4*P', que es l = 25+25+100+1,5+1,5-4 * 2,8 = 141,8

Según la Tabla 1, el espesor de la placa es de 1,5, la matriz inferior es V12 y el coeficiente de flexión es de 2,8.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

Diagrama y fórmula de cálculo de seis curvas

A(A1), B (B1)-longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud de expansión L=A+T+A+T+B+B1+B1-6*P'

que es l = 50+1,5+50+1,5+150+20+20-6 * 2,8 = 276,2

Según la Tabla 1, el espesor de la placa es de 1,5, la matriz inferior es V12 y el coeficiente de flexión es de 2,8.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

Diagrama y fórmula de cálculo de flexión de 180 grados

A, B—longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del filete de aplanamiento

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L=A+B-P', que es L=25+65-1=89

Según la Tabla 2, el espesor de la placa es 2, la matriz inferior es V12 y el factor de flexión es la mitad del espesor de la placa.

Nota: De acuerdo con la Tabla 2, la selección de diferentes matrices inferiores tiene diferentes coeficientes de flexión y diferentes espesores de placa.

Diagrama y fórmula de cálculo de flexión de doble capa

A, B—longitud de doblado de la pieza de trabajo

P1— coeficiente de flexión de la esquina interior

P2— coeficiente de flexión del ángulo de flexión externo

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L1=(A-1,5) +(B-1,5)-P1, que es L1= (65-1,5) +(25-1,5)-3,2=83,8

L2=A+B-P2, que es L2=65+25-4,1=85,9

L=L1+L2-T/2, que es L=83,8+85,9-0,75=168,95

Según la Tabla 2, el espesor de la placa es 1,5, la matriz inferior es V12, el coeficiente de flexión de la esquina interior es 3,2, el coeficiente de flexión de la esquina exterior es 4,1 y el coeficiente de flexión 180 es 0,75.

Nota: Según la Tabla 2, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

Diagrama y fórmula de cálculo de flexión de doble capa con un borde

A, A1, A2, B1, B2, L, L1, L2, L3: longitud de doblado de la pieza de trabajo

P1— coeficiente de flexión de la esquina interior

P2— coeficiente de flexión del ángulo de flexión externo

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L1=(A1-T) +(B2-T)-P1 que es L1= (35-2) +(34-2)-3.7=61.3

L2=(B1-T) +(A2-T)-P1, que es L2= (50-2) +(34-2)-3,7=76,3

L3=A+B1+B2-2*P2, que es L3=70+35+50-2*4,6+145,8

L=L1+L2+L3-2*P3, que es L=61,3+75,3+145,8-2*1=280,4

Según la Tabla 2, el espesor de la placa es 2, la matriz inferior es V12, el coeficiente de flexión de la esquina interior es 3,7, el coeficiente de flexión de la esquina exterior es 4,6 y el coeficiente de flexión de 90 es 1.

Nota: Según la Tabla 2, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

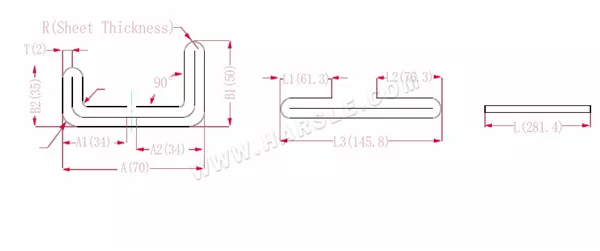

Diagrama y fórmula de cálculo de flexión de doble capa con dos aristas

A, A1, A2, B1, B2, L, L1, L2, L3: longitud de doblado de la pieza de trabajo

P1— coeficiente de flexión de la esquina interior

P2— coeficiente de flexión del ángulo de flexión externo

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud expandida L1=(A1-T) +(B2-T)-P1 que es L1= (35-2) +(34-2)-3.7=61.3

L2=(B1-T) +(A2-T)-P1, que es L2= (50-2) +(34-2)-3,7=76,3

L3=A+B1+B2-2*P2, que es L3=70+35+50-2*4,6+145,8

L=L1+L2+L3-2*P3, que es L=61,3+75,3+145,8-2*1=280,4

Según la Tabla 2, el espesor de la placa es 2, la matriz inferior es V12, el coeficiente de flexión de la esquina interior es 3,7, el coeficiente de flexión de la esquina exterior es 4,6 y el coeficiente de flexión de 90 es 1.

Nota: Según la Tabla 2, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

Diagrama y fórmula de cálculo de flexión escalonada

A, B—longitud de doblado de la pieza de trabajo

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

Longitud desplegada L=A+1

Nota: Cuando el paso sea igual al espesor de dos placas, sume 0,5 por cada paso y 1 por cada paso.

Diagrama y fórmula de cálculo del ángulo especial de flexión 1

A(A1), B (B1)-longitud de doblado de la pieza de trabajo

P'—coeficiente de flexión del borde (factor de flexión: un factor menos una curva)

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud de expansión L=(AT)+(BT)-P', que es L= (66-1)+(26-1)-2=65+25-2=88

Según la Tabla 3, el espesor de la placa es 2, la matriz inferior es V12 y el coeficiente de flexión 60 es 2.

Nota: De acuerdo con la Tabla 3, la capa neutra se selecciona como la longitud y el ancho de curvatura.

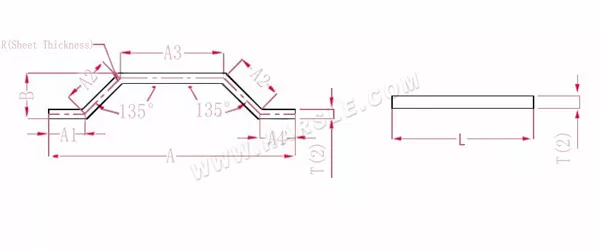

Diagrama y fórmula de cálculo del ángulo especial de flexión 2

A (A1, A2, A3, A4), B—longitud de doblado de la pieza de trabajo

P— factor de flexión de 135 ángulos de flexión

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

La longitud de expansión L = A1+A2+A3+A2+A4-PP.

Nota: la misma etapa de presión de flexión solo necesita reducir dos coeficientes

Según la Tabla 3: el espesor de la placa es 2, la matriz inferior es V12 y el coeficiente de flexión a 135 es 1,1.

Diagrama y fórmula de cálculo del ángulo especial de flexión 3

A (A1, A2), B (B1, B2) - longitud de doblado de la pieza de trabajo

P1—coeficiente de flexión de 120°

P2—coeficiente de flexión de 145°

P3—coeficiente de flexión de 90°

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

Nota: si el tamaño del gráfico está marcado en la forma, el tamaño de la forma debe convertirse al tamaño de la capa neutra al calcular la longitud de despliegue;

La longitud de expansión L=A11+B11+B21+A21-P1-P2-P3, que es l = 80+50+103+70-1,7-0,7-3,4 = 297,2

Según la Tabla 3: el espesor de la placa es 2, la matriz inferior es V12, el coeficiente de flexión de 120 es 1,7, el coeficiente de flexión de 145 es 0,7 y el coeficiente de flexión de 90 es 3,4.

Nota: Según la Tabla 3, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

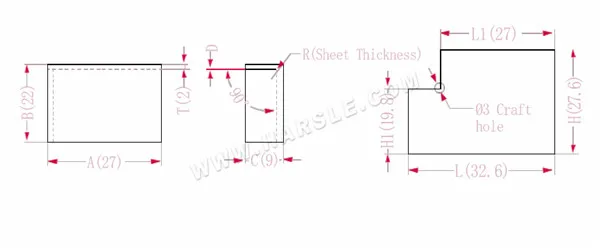

Diagrama y fórmula de cálculo de la unión común 1

A, B, C: longitud, ancho y altura del borde de doblado de la pieza de trabajo

P— coeficiente de flexión

R—curvatura y filete (generalmente espesor de placa)

H(H1), l (L1) - la longitud desplegada de cada lado

T—espesor del material

D— holgura del proceso de doblado (generalmente 0~0,5)

La longitud expandida L1=A, que es L1=27

L=A+CP, que es L=27+9-3,4=32,6

H1=BTD, que es H1=22-2-0,2=19,8. Nota: D es 0,2.

H=B+CP, que es H=22+9-3,4=27,6

Según la Tabla 1: el espesor de la placa es 2, la matriz inferior es V12 y el coeficiente de flexión es 3,4

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

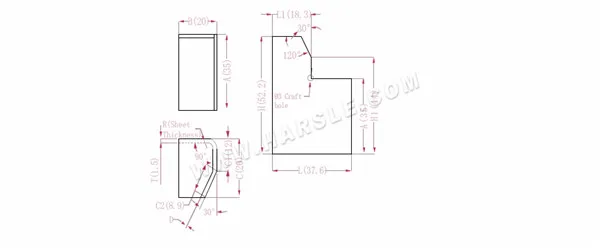

Diagrama y fórmula de cálculo de la unión común 2

A, B, C: longitud, ancho y altura del borde de doblado de la pieza de trabajo

H(H1), L (L1): la longitud desplegada de cada lado

P—coeficiente de flexión de 90° P1—coeficiente de flexión de 30°

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

D— holgura del proceso de doblado (generalmente 0~0,5)

La longitud expandida L1=BTD, que es L1=20-1,5-0,2=18,3

L=B+C1+C2-P-P1, que es L=20+12+8,9-2,8-0,5=37,6

H1=C1+APD, que es H1=12+35-2,8-0,2=44. Nota: D es 0,2.

H=A+CP, que es H=35+20-2,8=52,2

Según la Tabla 1: el espesor de la placa es 1,5, la matriz inferior es V12, el coeficiente de flexión es 2,8 y el coeficiente de flexión 30 es 0,5.

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

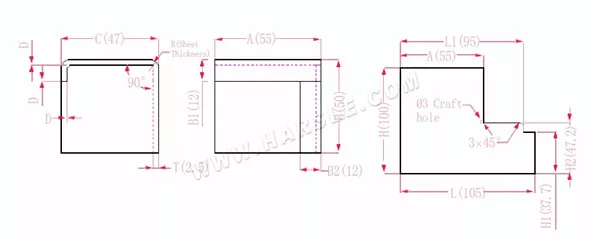

Diagrama y fórmula de cálculo de la unión común 3

A, B, C: longitud, ancho y altura del borde de doblado de la pieza de trabajo

H(H1), L (L1): la longitud desplegada de cada lado

P— coeficiente de flexión

R—curvatura y filete (generalmente espesor de placa)

T—espesor del material

D— holgura del proceso de doblado (generalmente 0~0,5)

La longitud expandida H1=B-B1-D, que es H1=50-12-0,3=37,7. Nota: D es 0,2.

H2=BTD que es H2=50-2,5-0,3=47,2

H=B+C+B1-2*P, que es H=50+47+12-2*4.5=100

L1=A+CTDP, que es L1=55+47-2,5-0,3-4,5=94,7

L=A+C+B2-2*P, que es L=55+47+12-2*4.5=105

Según la Tabla 1: el espesor de la placa es 1,5, la matriz inferior es V16 y el coeficiente de flexión es 4,5

Nota: Según la Tabla 1, los diferentes coeficientes de flexión de las matrices inferiores y los diferentes espesores de placa son diferentes.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)