Diseño innovador de sistema hidráulico para máquina dobladora

En mi trabajo con máquinas dobladorasHe llegado a apreciar el intrincado diseño del sistema hidráulico que las impulsa. Este sistema es vital para lograr curvas precisas y garantizar el funcionamiento fluido de la máquina bajo cargas variables. Al comprender los aspectos de diseño del sistema hidráulico de la máquina dobladora, puedo optimizar el rendimiento y solucionar problemas con mayor eficacia. En este artículo, exploraré los componentes clave y las consideraciones de diseño de los sistemas hidráulicos en máquinas dobladoras, compartiendo conocimientos que pueden mejorar tanto la eficiencia como la confiabilidad en los procesos de fabricación de metales.

El máquina dobladora Pertenece a un tipo de maquinaria de forja. Desempeña un papel importante en la industria de procesamiento de metales. Sus aplicaciones se extienden a la industria ligera, la aviación, el transporte marítimo, la metalurgia, la instrumentación, los electrodomésticos, los productos de acero inoxidable, la construcción de estructuras de acero y las industrias de decoración.

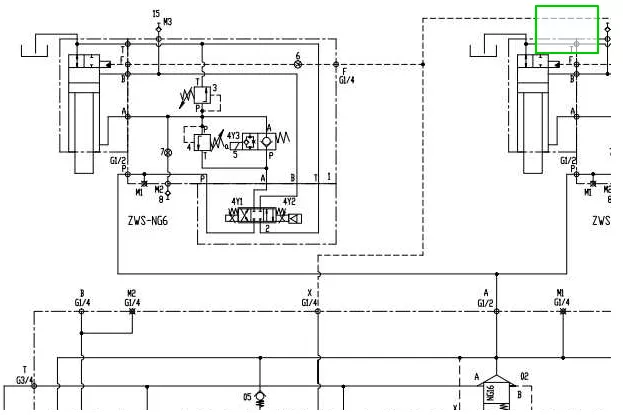

El sistema hidráulico utiliza una bomba de pistón con compensación de presión para suministrar aceite, controlar el retorno de aceite y optimizar el uso de energía. El cilindro hidráulico vertical utiliza mecanismos de equilibrio y bloqueo, lo que garantiza un funcionamiento seguro y fiable. Al mismo tiempo, los cilindros hidráulicos, como componentes, poseen una gran fuerza de sujeción y de corte. Al cortar el material de la placa, el sistema ofrece un buen rendimiento.

El diseño del sistema hidráulico, el sistema de corte de chapa metálica y el sistema de estaciones de bombeo hidráulico incluye el diseño del circuito y la estructura de la estación de bombeo, la disposición y algunos componentes no estándar. Durante el proceso de diseño, se logra una estructura compacta, una disposición racional y una fabricación sencilla.

Descripción general del sistema hidráulico

Cualquier medio (líquido o gas) que fluya de forma natural o que pueda forzarse a fluir podría utilizarse para transmitir energía en un sistema de fluidos. El primer fluido utilizado fue el agua, de ahí el nombre de hidráulica aplicado a los sistemas que utilizan líquidos. En la terminología moderna, la hidráulica implica un circuito que utiliza aceite mineral. La Figura 1-1 muestra una unidad de potencia básica para un sistema hidráulico.

(Cabe destacar que el agua está resurgiendo con fuerza a finales de los 90; y algunos sistemas de fluidos actuales incluso funcionan con agua de mar). El otro fluido común en los circuitos de fluidos es el aire comprimido. Como se indica en la Figura 1-2, el aire atmosférico, comprimido de 7 a 10 veces, está fácilmente disponible y fluye fácilmente por tuberías, tubos o mangueras para transmitir energía y realizar trabajo. Se podrían utilizar otros gases, como el nitrógeno o el argón, pero su producción y procesamiento son costosos.

La industria en general comprende la energía menos. En la mayoría de las plantas, hay pocas personas con responsabilidad directa en el diseño o mantenimiento de circuitos de energía fluida. A menudo, los mecánicos generales mantienen circuitos de energía fluida que fueron diseñados originalmente por un vendedor de un distribuidor de energía fluida. En la mayoría de las instalaciones, la responsabilidad de los sistemas de energía fluida forma parte de la descripción del trabajo de los ingenieros mecánicos. El problema radica en que los ingenieros mecánicos suelen recibir poca o ninguna capacitación en energía fluida en la universidad, por lo que no están capacitados para llevar a cabo esta tarea. Con una formación limitada en energía fluida y más que suficiente trabajo, el ingeniero a menudo depende de la experiencia de un distribuidor de energía fluida.

Para obtener un pedido, el vendedor del distribuidor diseña con gusto el circuito y suele ayudar en la instalación y la puesta en marcha. Este sistema funciona razonablemente bien, pero a medida que avanzan otras tecnologías, se reduce la potencia hidráulica en muchas funciones de la máquina. Siempre se tiende a utilizar el equipo que mejor entienden los participantes.

Los cilindros y motores de potencia fluida son compactos y tienen un alto potencial energético. Caben en espacios reducidos y no sobrecargan la máquina. Estos dispositivos pueden permanecer inactivos durante largos periodos, son reversibles instantáneamente, tienen velocidad infinitamente variable y, a menudo, sustituyen las conexiones mecánicas a un coste mucho menor. Con un buen diseño de circuito, la fuente de alimentación, las válvulas y los actuadores funcionarán con poco mantenimiento durante largos periodos. Las principales desventajas son la falta de conocimiento del equipo y un diseño de circuito deficiente, que puede provocar sobrecalentamiento y fugas.

El sobrecalentamiento se produce cuando la máquina consume menos energía de la que proporciona la unidad de potencia. (El sobrecalentamiento suele ser fácil de eliminar en un circuito). El control de fugas consiste en usar conectores de junta tórica de rosca recta para conectar tubos o mangueras y bridas SAE con tuberías de mayor tamaño. Diseñar el circuito para minimizar los impactos y un funcionamiento en frío también reduce las fugas.

Una regla general para elegir entre sistemas hidráulicos o neumáticos para cilindros es: si la fuerza especificada requiere un diámetro interior de 4 o 5 pulgadas o mayor, elija el sistema hidráulico. La mayoría de los circuitos neumáticos tienen una potencia inferior a 3 hp debido a la baja eficiencia de la compresión de aire. Un sistema que requiere 10 hp para sistemas hidráulicos consumiría aproximadamente entre 30 y 50 hp de potencia del compresor de aire.

Los circuitos de aire son más económicos de construir porque no requieren una máquina motriz independiente, pero los costos operativos son mucho mayores y pueden compensar rápidamente los bajos costos de los componentes. Un cilindro de aire de 20 pulgadas de diámetro podría ser económico si solo se cicla unas pocas veces al día o si se utiliza para mantener la tensión y nunca se cicla.

Tanto los circuitos neumáticos como los hidráulicos pueden operar en áreas peligrosas cuando se utilizan con controles lógicos neumáticos o controles eléctricos a prueba de explosiones. Con ciertas precauciones, los cilindros y motores de ambos tipos pueden operar en atmósferas con alta humedad, o incluso bajo el agua.

Al utilizar fluido hidráulico cerca de alimentos o suministros médicos, es mejor canalizar los escapes de aire fuera del área limpia y utilizar un fluido a base de vegetales para los circuitos hidráulicos.

Algunas aplicaciones requieren la rigidez de los líquidos, por lo que podría parecer necesario utilizar sistemas hidráulicos en estos casos, incluso con bajas necesidades de potencia. Para estos sistemas, utilice una combinación de aire para...

La fuente de alimentación y el aceite como fluido de trabajo reducen costos y mantienen un control sin esfuerzo, con opciones para una parada y retención precisas. Los sistemas de tanque aire-aceite, sistemas de cilindros en tándem, cilindros con controles integrados e intensificadores son algunos de los componentes disponibles.

La razón por la que los fluidos pueden transmitir energía cuando están contenidos la explicó con precisión un hombre del siglo XVII llamado Blaise Pascal. La Ley de Pascal es una de las leyes básicas de la energía de los fluidos. Esta ley dice: La presión en un cuerpo confinado de fluido actúa por igual en todas las direcciones y en ángulo recto con respecto a las superficies que lo contienen. Otra forma de decirlo es: Si hago un agujero en un recipiente o línea presurizada, obtendré PSO. PSO significa presión que sale a chorro, y perforar una línea de líquido presurizado te mojará. La Figura 1-3 muestra cómo funciona esta ley en una aplicación de cilindro.

El aceite de una bomba fluye hacia un cilindro que eleva una carga. La resistencia de la carga genera presión dentro del cilindro hasta que esta comienza a moverse. Mientras la carga está en movimiento, la presión en todo el circuito se mantiene casi constante. El aceite presurizado intenta salir de la bomba, la tubería y el cilindro, pero estos mecanismos son lo suficientemente fuertes como para contener el fluido. Cuando la presión contra la zona del pistón alcanza la resistencia suficiente para superar la carga, el aceite impulsa la carga hacia arriba. Comprender la Ley de Pascal facilita la comprensión del funcionamiento de todos los circuitos hidráulicos y neumáticos.

Observe dos aspectos importantes en este ejemplo. Primero, la bomba no generó presión; solo produjo flujo. Las bombas nunca generan presión. Solo generan flujo. La resistencia al flujo de la bomba genera presión. Este es uno de los principios básicos de la potencia de fluidos, fundamental para la resolución de problemas en circuitos hidráulicos. Supongamos que una máquina con la bomba en funcionamiento muestra casi 0 psi en su manómetro. ¿Significa esto que la bomba está defectuosa? Sin un medidor de flujo a la salida de la bomba, los mecánicos podrían cambiarla, ya que muchos creen que las bombas generan presión.

El problema con este circuito podría ser simplemente una válvula abierta que permite que todo el flujo de la bomba fluya directamente al tanque. Dado que el flujo de salida de la bomba no encuentra resistencia, el manómetro muestra poca o ninguna presión. Con un medidor de flujo instalado, sería obvio que la bomba funciona correctamente y se deben encontrar y corregir otras causas, como una vía abierta al tanque.

Otro aspecto que muestra el efecto de la ley de Pascal es la comparación entre el apalancamiento hidráulico y el mecánico. La Figura 1-4 muestra el funcionamiento de ambos sistemas. En ambos casos, una fuerza grande se compensa con una fuerza mucho menor debido a la diferencia en la longitud del brazo de palanca o el área del pistón. Cabe destacar que el apalancamiento hidráulico no se limita a una distancia, altura o ubicación física determinadas, como sí lo hace el apalancamiento mecánico.

Esta es una ventaja indudable para muchos mecanismos, ya que la mayoría de los diseños que utilizan energía fluida ocupan menos espacio y no están limitados por consideraciones de posición. Un cilindro, un actuador rotatorio o un motor de fluido con una fuerza o par prácticamente ilimitados pueden empujar o girar directamente el elemento de la máquina. Estas acciones solo requieren líneas de flujo hacia y desde el actuador y dispositivos de retroalimentación para indicar la posición. La principal ventaja del accionamiento por varillaje es el posicionamiento preciso y la capacidad de control sin retroalimentación.

A primera vista, podría parecer que el apalancamiento mecánico o hidráulico ahorra energía. Por ejemplo: 40 000 lb se mantienen en su lugar gracias a 10 000 lb en la Figura 1-4. Sin embargo, observe que la relación entre los brazos de palanca y las áreas del pistón es de 4:1. Esto significa que, al aplicar fuerza adicional, por ejemplo, al lado de 10 000 lb, este desciende y el lado de 40 000 lb sube. Cuando el peso de 10 000 lb desciende 25 cm, el de 40 000 lb solo sube 6,35 cm.

El trabajo es la medida de una fuerza que recorre una distancia. (Trabajo = Fuerza x Distancia). El trabajo suele expresarse en pies-libra y, como indica la fórmula, es el producto de la fuerza en libras por la distancia en pies. Cuando un cilindro levanta una carga de 20,000 lb a una distancia de 10 pies, realiza 200,000 pies-libra de trabajo. Esta acción puede ocurrir en tres segundos, tres minutos o tres horas sin modificar la cantidad de trabajo.

Cuando se realiza trabajo en un tiempo determinado, se denomina potencia. {Potencia = (Fuerza X Distancia) / Tiempo}. Una medida común de potencia es el caballo de vapor, un término que se remonta a la época en que la mayoría de las personas podían relacionarlo con la fuerza de un caballo. Esto permitió a la persona promedio evaluar nuevos métodos de potencia, como la máquina de vapor. La potencia es la tasa de trabajo. Un caballo de vapor se define como el peso en libras (fuerza) que un caballo puede levantar un pie (distancia) en un segundo (tiempo). Para un caballo promedio, esto resultó ser 550 libras (un pie) en un segundo. Al cambiar el tiempo a 60 segundos (un minuto), normalmente se expresa como 33,000 pies-libras por minuto.

En la mayoría de los circuitos hidráulicos no es necesario considerar la compresibilidad, ya que el aceite solo se puede comprimir en cantidades muy pequeñas. Normalmente, los líquidos se consideran incompresibles, pero casi todos los sistemas hidráulicos contienen aire atrapado. Las burbujas de aire son tan pequeñas que incluso las personas con buena vista no pueden verlas, pero estas burbujas permiten una compresibilidad de aproximadamente 0,51 TP³T por 1000 psi.

Las aplicaciones de sistemas hidráulicos donde esta pequeña compresibilidad tiene un efecto adverso incluyen: intensificadores aire-aceite de un solo golpe; sistemas que operan a ciclos muy altos; servosistemas que mantienen posiciones o presiones cercanas a la tolerancia; y circuitos que contienen grandes volúmenes de fluido. En este libro, al presentar circuitos donde la compresibilidad es un factor, se indicará su importancia, así como las maneras de reducirla o permitirla.

Otra situación que parece indicar mayor compresibilidad que la indicada anteriormente es si las tuberías, mangueras y tubos de cilindros se expanden al presurizarse. Esto requiere un mayor volumen de fluido para generar presión y realizar el trabajo deseado.

Además, cuando los cilindros empujan contra una carga, los miembros de la máquina que resisten esta fuerza pueden estirarse, lo que nuevamente hace necesario que ingrese más fluido al cilindro antes de que el ciclo pueda finalizar.

Como es sabido, los gases son muy compresibles. Algunas aplicaciones utilizan esta característica. En la mayoría de los circuitos de fluidos, la compresibilidad no es ventajosa; en muchos, es una desventaja. Por lo tanto, es mejor eliminar el aire atrapado en un circuito hidráulico para permitir ciclos más rápidos y aumentar la rigidez del sistema.