Cizalla de viga oscilante personalizada con alimentación automática

Como alguien apasionado por la fabricación de metales, estoy emocionado de hablar sobre la viga de columpio personalizada. cizalla En este artículo, hablaremos sobre el avance automático. Este innovador equipo ha transformado la forma en que manejamos el corte de chapa metálica, mejorando tanto la eficiencia como la precisión. Compartiré mis conocimientos sobre sus características, ventajas y opciones de personalización disponibles para satisfacer necesidades de producción específicas. Tanto si busca actualizar su maquinaria actual como explorar nuevas tecnologías, comprenda las ventajas de una viga oscilante personalizada. cizalla con alimentación automática le ayudará a tomar una decisión informada para sus operaciones.

Tabla de contenido

Aplicación de la máquina

Las cizallas de viga oscilante con mesa de alimentación automática de placas se utilizan ampliamente en industrias manufactureras como fabricación de maquinaria, automotriz, construcción naval, fabricación de contenedores, estructuras metálicas, contenedores de calderas, electrodomésticos e industria ligera.

La máquina es adecuada para cortar placas de acero de espesor y ancho específicos gracias a la introducción de tecnología europea avanzada. Si la resistencia del material a cortar es alta, se recomienda reducir el espesor y utilizar una cuchilla de mejor calidad. Normalmente, las cuchillas estándar solo son adecuadas para cortar placas de acero con una resistencia a la tracción inferior a 450 MPa y no deben utilizarse para cortar acero inoxidable ni otros materiales de alta resistencia a la tracción.

Características de la máquina

⒈Forma de máquina de estilo europeo, novedosa y única, hermosa y generosa.

⒉Adopte el sistema CNC especial ESTUN para cizalla, fácil de operar, fácil de aprender, el sistema CNC puede controlar automáticamente el tope trasero, el ángulo de corte, el espacio entre las cuchillas, la carrera de corte y la cantidad de procesamiento, mejorando la eficiencia de producción.

El alimentador frontal CNC está conectado a la cizalla para lograr una producción totalmente automática y, al mismo tiempo, mejorar la precisión del corte. Al no requerir alimentación manual, se reducen los riesgos de seguridad y la intensidad de trabajo de la manipulación manual. No raya la superficie del producto, lo que mejora su calidad y es adecuado para la producción en masa.

⒋Utilizando una guía lineal de precisión y un tope de accionamiento por tornillo de bolas, con alta velocidad y gran carrera de trabajo, amplía el rango de procesamiento de la máquina y mejora la eficiencia de producción.

⒌Con sistema de válvulas hidráulicas integrado BOSCH-REXROTH para un rendimiento fiable. Sistema de sincronización de cilindros en tándem para una fuerza uniforme en la máquina.

⒍La guía de rodillos de soporte de tres puntos se utiliza para hacer que el portaherramientas se mueva sin espacio libre entre los rodillos, y el espacio libre de la hoja es estable y confiable para mejorar la calidad de mecanizado de la pieza de trabajo.

⒎La cuchilla inferior fija y la cuchilla superior ajustable facilitan el ajuste de la uniformidad del espacio entre cuchillas y ahorran tiempo en el cambio de herramientas.

⒏La configuración estándar del posicionamiento auxiliar del soporte trasero puede evitar que la hoja se combe y mejorar la precisión de procesamiento de tableros delgados y de gran tamaño.

Estructura principal

La máquina se compone principalmente del marco, el portacuchillas, el tope trasero, el sistema hidráulico, el dispositivo de presión y el sistema eléctrico.

El bastidor adopta una estructura de placa de acero soldada, compuesta por placas de pared izquierda y derecha, mesa de trabajo, viga de prensado, viga transversal y otras piezas soldadas en una estructura de bastidor con buena rigidez. Los cilindros de aceite izquierdo y derecho están montados en las placas de pared izquierda y derecha y en el soporte superior de la viga de prensado, y la cuchilla inferior está fijada a la mesa de trabajo. El lado izquierdo de la mesa de trabajo está equipado con un mecanismo de bloqueo lateral (con bloqueo frontal), que se posiciona y cuenta con una escala. La verticalidad del tope lateral y de la cuchilla inferior se puede ajustar mediante los tornillos de fijación debajo del brazo de sujeción.

El cuerpo principal del portaherramientas es un conjunto soldado con suficiente rigidez. El portaherramientas se apoya en una guía de rodillos de tres puntos, fijada al vástago del cilindro y con un movimiento lineal alternativo entre las guías. Los dos puntos de pivote traseros están fijados a la placa de pared, mientras que el punto de pivote delantero es un pivote de rodillo con resorte de disco fijado a la viga de la prensa, de modo que el portaherramientas siempre se ajusta a los dos puntos de pivote traseros. El mecanismo de ajuste de la holgura del borde es un reductor turbo sinfín que impulsa el punto de pivote superior para que gire excéntricamente, provocando una ligera rotación del portacuchillas sobre el punto de pivote inferior, modificando así la holgura del borde.

El tope trasero está montado en la placa base del portaherramientas y se mueve hacia arriba y hacia abajo con este. Un servomotor, una correa síncrona y un husillo de bolas impulsan el movimiento de vaivén del tope sobre la guía lineal. El sistema de control numérico controla todo el dispositivo de bloqueo, lo que garantiza un posicionamiento preciso y fiable, además de una operación sencilla. El rango de ajuste del tope trasero es de 10 a 1000 mm. Nota: Al empujar el material hacia el tope durante el posicionamiento, apóyese ligeramente sobre él para asegurar la precisión del posicionamiento; de lo contrario, se verá afectada.

El soporte trasero se instala en la parte trasera de la mesa de bastidor, principalmente para facilitar el posicionamiento y evitar que la placa se deforme, lo que podría causar errores de tamaño. El soporte trasero está compuesto principalmente por un cilindro, un eje síncrono y un brazo de soporte. Antes de cortar, se eleva el brazo de la paleta y, tras posicionarlo, se gira y se baja, deslizando la placa cortada por la superficie de la protección. El ancho de la paleta trasera es de 500 a 3050 mm y de 350 a 1050 mm de largo.

El sistema hidráulico está montado en el soporte de la parte trasera del chasis y consta principalmente del motor principal, la bomba de aceite, el conjunto de válvulas y el depósito de aceite. El conjunto de válvulas hidráulicas integradas BOSCH-REXROTH mejora la estabilidad y la fiabilidad del sistema hidráulico. El uso de mangueras de alta presión American EMB y accesorios de tipo casquillo mejora la limpieza del aceite hidráulico.

El dispositivo de prensado se compone principalmente de un conjunto de cilindros de prensado instalados en la viga de prensado del marco. Después de que el cilindro de prensa se alimenta con aceite, actúa sobre la varilla del émbolo, que supera la fuerza del resorte y se mueve hacia abajo para comprimir el material de la placa. Una vez completado el cizallamiento, la varilla del émbolo se restablece por la fuerza del resorte. La magnitud de la fuerza de presión aumenta con el espesor de la placa cizallada, la fuerza de presión de la máquina herramienta se establece de pequeño a grande 0, I, II tres grados, el usuario puede ajustar de acuerdo con la situación real del material y el espesor de la placa cizallada. Al cortar el espesor máximo de la placa del material de placa estrecha, la fuerza de prensado debe ajustarse al máximo, y al menos 2-3 cilindros de prensado para presionar el material de la placa antes de cortar. Hay una protección fija delante del cilindro de prensado para asegurar que los dedos del operador no se metan entre las cuchillas al operar la máquina.

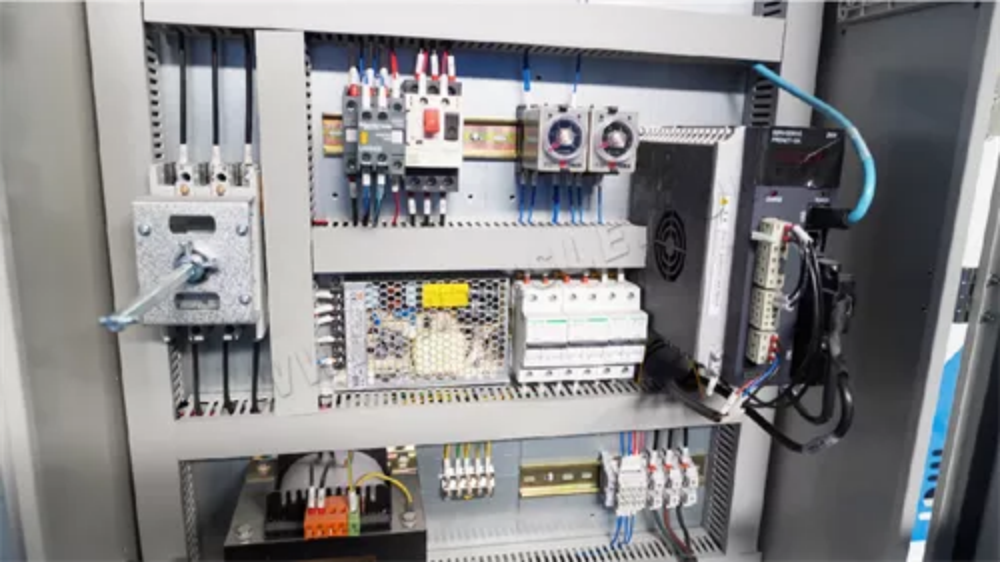

El sistema eléctrico utiliza el sistema de control numérico especial ESTUN para cizallas. El sistema de control numérico y todos los botones de operación están montados en el armario eléctrico, en el panel de pared izquierdo, y cuentan con un pedal.

Sistema hidráulico

El sistema hidráulico de la máquina se compone principalmente del motor 3, la bomba de aceite 2, el cilindro de prensa 4, el cilindro principal 5, el cilindro secundario 6 y el conjunto de válvulas (BOSCH-REXROTH). La presión del sistema se controla mediante la válvula solenoide proporcional de alivio 30, y la presión de compresión del cilindro de prensado se controla mediante la válvula reductora de presión 50 (su cambio se puede controlar mediante el interruptor de ajuste de presión de los engranajes 0, I y II, instalado en el armario eléctrico).

Solución de problemas

| No. | Fenómeno de falla | Causas | Método de eliminación |

| 1 | Bomba de aceite ruidosa | Piezas de la bomba dañadas | Reemplazar la bomba |

| Materia extraña en el puerto de succión de aceite | Verifique el puerto de succión de aceite y retire la materia extraña. | ||

| La línea de succión de la bomba de aceite tiene una fuga o el nivel del tanque de aceite es demasiado bajo, lo que hace que la succión de la bomba de aceite quede vacía. | Reemplace la parte con fugas del sello o agregue suficiente aceite en el tanque de aceite. | ||

| La temperatura del aceite es demasiado baja y la viscosidad del aceite es demasiado alta, lo que genera una resistencia excesiva a la succión del aceite. | Reemplazar con aceite de baja viscosidad. | ||

| 2 | El circuito de aceite no puede establecer presión, el marco de la cuchilla superior no se mueve | El carrete de la válvula 10 o 60 está atascado por residuos o pelos y no se mueve | Comprobar desmontaje y limpieza |

| 3 | El ángulo de corte no se puede ajustar | El carrete de la válvula 10 o la válvula 70 está atascado o estirado por residuos y no funciona | Revisar y limpiar |

| 4 | El marco de la cuchilla está abajo, pero el cilindro de prensa no actúa | El carrete de la válvula 140 está atascado o tirado por residuos y no funciona | Revisar y limpiar |

Lubricación de máquinas

Una buena lubricación es fundamental para garantizar el funcionamiento normal de la máquina y prolongar su vida útil. Al lubricar, utilice una pistola engrasadora para inyectar grasa a base de calcio en cada punto de lubricación. Los puntos de lubricación deben revisarse, mantenerse y limpiarse con frecuencia. Los principales puntos de lubricación, horarios y lubricantes para esta máquina son los siguientes.

| No. | Nombre del punto de lubricación | Intervalo de reabastecimiento de combustible | Tipo de lubricante |

| 1 | Extremos superior e inferior de los cilindros izquierdo y derecho | Una vez al mes | Grasa a base de calcio |

| 2 | Rieles guía izquierdo y derecho del tope trasero | Una vez a la semana | |

| 3 | Tornillo de bola a la izquierda y a la derecha del tope trasero | Una vez a la semana | |

| 4 | Cojinetes de apoyo para seis puntos de pivote rodantes | Una vez al día |

Preparación para la prueba de funcionamiento

⒈Familiarícese con el contenido del manual y comprenda la estructura principal de la máquina, los métodos de funcionamiento y las precauciones de seguridad y mantenimiento.

⒉Limpie la superficie de la máquina herramienta con aceite antioxidante, deje que se limpie con gasolina o parafina, no utilice detergentes con poder disolvente.

⒊Limpie el tanque de aceite antes de repostar, no permita impurezas en el tanque, desenrosque la tapa del filtro de aire en la cubierta del tanque al repostar, inyecte el aceite hidráulico nuevo filtrado YB (C)-N32 o YB (C)-N46 (la precisión de filtrado del engrasador no debe ser inferior a 5 μm) hasta que el nivel de aceite alcance la posición por encima de cuatro quintos de la indicación del indicador de nivel. Después de repetidas pruebas, el uso de aceite hidráulico Mobil AFT-25, los mejores resultados; en la baja temperatura del invierno (aproximadamente 5 °C), se recomienda elegir el aceite hidráulico antidesgaste YB-N32, primero debe dejar la máquina en ralentí durante un período de tiempo, si es necesario, se puede instalar en el calentador del sistema hidráulico. La temperatura normal del aceite de trabajo del sistema hidráulico no debe superar los 75 °C, si la temperatura del aceite es demasiado alta, se debe instalar un enfriador.

⒋Agregue grasa lubricante en cada parte móvil.

⒌Encienda la energía, gire el interruptor del gabinete eléctrico a la posición “1”, no arranque el motor de la bomba de aceite, verifique las válvulas hidráulicas y los componentes eléctricos relacionados en orden de acuerdo con varias especificaciones de proceso y métodos de operación para ver si están actuando normalmente.

Operación de la máquina

Presione el botón de arranque del motor, arranque el motor principal y compruebe si el sentido de giro del motor coincide con el indicado en la etiqueta de la bomba de aceite. Para ello, observe el acoplamiento. Si no coincide, deténgalo inmediatamente. Al cambiar el sentido de giro del motor, un profesional debe cortar la alimentación y cambiar la fase de entrada. Si hay aire en el sistema de tuberías, puede presionar alternativamente los botones de arranque y parada varias veces. Una vez que se haya purgado el aire, la bomba de aceite volverá a funcionar con normalidad.

Ajuste de la máquina

La máquina ha sido ajustada y probada con precisión antes de salir de fábrica. Durante el transporte, todos los ajustes pueden cambiar, por lo que se deben realizar las siguientes comprobaciones antes de su uso oficial.

Ajuste de la holgura de la cuchilla: El sistema CNC ajusta automáticamente la holgura de la cuchilla de la máquina. Un ajuste correcto de la holgura de la cuchilla afecta directamente la calidad de corte de la chapa y su vida útil. Para obtener un corte de alta calidad, se debe seleccionar una holgura de la cuchilla adecuada según el material a cortar. Se recomienda ajustar la holgura de la cuchilla mediante el siguiente método.

Con una resistencia a la tracción σ = 370-400 MPa y un alargamiento δ = 35% del acero de bajo carbono como base de ajuste, la holgura de la cuchilla se selecciona en función de 8% del espesor de la placa. Para aceros de medio y alto carbono con bajo alargamiento, la holgura de la cuchilla debe ser mayor que para aceros dulces de igual espesor. Al cortar placas de acero inoxidable, la holgura de la cuchilla depende de su alargamiento y debe utilizarse para cortar cuchillas de acero inoxidable, ya que el alargamiento de algunos aceros inoxidables es mayor que el de aceros de alto carbono con la misma resistencia.

Tenga en cuenta que.

⒈Después del ajuste de la holgura de la cuchilla, la máquina debe funcionar en vacío al menos una vez antes del corte oficial.

⒉Si se trata de material plástico cortante, el espacio entre las cuchillas debe ser ligeramente menor; y si se trata de material frágil cortante, el espacio entre las cuchillas debe ser ligeramente mayor.

⒊ Cada vez que se ajuste la holgura de la cuchilla, se debe realizar un corte de prueba.

Mantenimiento de seguridad

Para una operación segura, el uso de dispositivos mecánicos, hidráulicos, eléctricos y electrónicos son máquinas de alto riesgo, a excepción de los que se enumeran en este manual, el resto del mantenimiento debe ser realizado por personal de mantenimiento profesional.

⒈La máquina debe ser operada por una persona responsable y el operador debe estar familiarizado con el manual y las instrucciones de operación del sistema CNC antes de operar la máquina.

⒉Cuando haya más de una persona operando la máquina, se debe designar una persona para conducir la máquina y solo pisar el interruptor de pie o presionar el botón cuando se confirme que no hay factores inseguros, para no causar accidentes.

⒊ Al colocar la hoja sobre la mesa de trabajo con el tope trasero, no se deben colocar los dedos entre la hoja y la mesa de trabajo, y no se debe empujar la hoja a su posición hasta que el tope trasero haya alcanzado el punto de posicionamiento para evitar lesiones.

⒋Cuando la máquina esté funcionando, no se deben colocar herramientas ni residuos entre la mesa de trabajo y la boca de la cuchilla, y no debe haber cicatrices de soldadura ni otros defectos en la superficie de la pieza de trabajo para evitar dañar la cuchilla.

Debe ajustarse estrictamente al espesor, material y ancho de la placa cortable para que el sistema CNC calcule automáticamente antes del corte. Evite sobrecargar la máquina para evitar daños. Nuestra empresa no se responsabiliza de los daños causados por el uso excesivo de máquinas herramienta.

⒍ El aislamiento eléctrico y la conexión a tierra deben ser seguros y confiables.

⒎ Mantenimiento del sistema hidráulico y mantenimiento.

Revise regularmente el nivel de aceite del tanque de aceite, cuando la escasez debe reponerse con aceite hidráulico limpio filtrado. La máquina utiliza aceite hidráulico YB (o YC) - N32 (o N46), la primera vez que el aceite usado en 2000 horas de trabajo debe limpiarse después del tanque de aceite, reemplace el aceite nuevo, después de cada 2 años o 4000 horas de trabajo reemplazado una vez; el aceite hidráulico en el proceso de uso se deteriorará gradualmente por envejecimiento, hasta cierto punto para ser reemplazado de manera oportuna, solo de esta manera para asegurar la lubricación de las partes móviles del sistema hidráulico, reducir Esta es la única manera de asegurar la lubricación de las partes móviles del sistema hidráulico, reducir la fricción y el desgaste, y asegurar que el sistema pueda funcionar normalmente durante mucho tiempo.

El filtro de aceite debe limpiarse por primera vez (con gasolina o tricloroetileno y secado con aire) después de un mes de puesta en servicio y, a partir de entonces, regularmente cada dos meses; el filtro de aceite debe limpiarse inmediatamente si se detecta que está bloqueado (luz de señalización encendida) o si la bomba de aceite grita (la bomba de aceite aspira aire) durante el funcionamiento; si se detecta que el filtro de aceite está en mal estado, debe sustituirse inmediatamente.

El filtro de aire montado en la tapa del depósito se debe limpiar periódicamente con gasolina o tricloroetileno, después de dos meses de la puesta en servicio de la máquina herramienta, por primera vez, y luego cada cuatro meses de forma regular.

Si el bloque de válvulas parece tener fugas, se debe reemplazar el sello a tiempo.

⒏ Mantenga la máquina limpia, lubricación a tiempo, con el fin de prolongar la vida útil de la máquina, durante el uso, debe comprobar periódicamente todas las partes mecánicas de los sujetadores no tienen fenómenos sueltos, como el descubrimiento de anomalías, debe detenerse inmediatamente para comprobar, para ser eliminado después de la falla, antes de continuar usando;.

⒐Debe verificarse periódicamente si el espacio libre de la boca del cuchillo es demasiado grande o demasiado pequeño; si se detecta algún cambio, debe ajustarse de manera oportuna.

⒑ Verifique periódicamente el filo de la boca del cuchillo, si el filo está desafilado, debe afilarse a tiempo.

⒒Realizar revisiones periódicas, después de las cuales se deben mantener los requisitos de precisión especificados en el certificado de conformidad.