Centro de documentación

Manuales y guías técnicas completos para ayudarlo a dominar las máquinas HARSLE y optimizar su eficiencia en el trabajo de metales.

¿Cómo optimizar los parámetros de corte por láser?

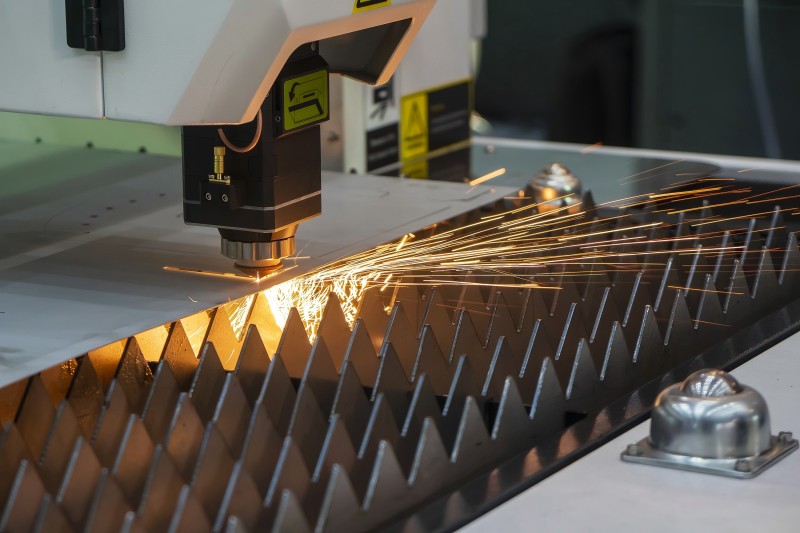

Durante el funcionamiento máquinas de corte por láserOptimizar los parámetros de corte láser es esencial para lograr cortes precisos, aumentar la productividad y prolongar la vida útil de los equipos. Si busca mejorar los resultados de su corte láser, está en el lugar correcto. En este artículo, le guiaré paso a paso a través de parámetros clave como la potencia, la velocidad, la frecuencia y el enfoque, ayudándole a comprender y mejorar su proceso de corte láser. Tanto si está empezando como si busca precisión profesional, esta guía le proporcionará información práctica para optimizar su eficiencia operativa y la calidad del corte.

Comprensión de los parámetros clave del corte por láser

Ajustes de potencia del láser

Elegir la potencia láser correcta es fundamental al ajustar los parámetros de corte. Si la potencia es demasiado alta, podría provocar una fusión excesiva, bordes irregulares o deformación del material. Por el contrario, una potencia insuficiente puede resultar en cortes incompletos o bordes de mala calidad. Recomiendo empezar siguiendo las instrucciones del fabricante y ajustar la potencia gradualmente hasta encontrar el nivel óptimo para su material y grosor.

Ajuste de la velocidad de corte

Otro factor crítico para optimizar los parámetros de corte láser es la velocidad de corte. Velocidades más altas generalmente resultan en una mayor productividad, pero pueden sacrificar la calidad o precisión del filo. Velocidades más lentas pueden mejorar la calidad del corte, pero pueden afectar negativamente la productividad. Para equilibrar ambas, pruebe cuidadosamente diferentes velocidades para identificar el punto óptimo que maximice tanto la calidad como la eficiencia.

Configuración de frecuencia y frecuencia del pulso

La frecuencia del láser, o frecuencia de pulso, es especialmente crucial al cortar metales y otros materiales reflectantes. Las frecuencias más altas suelen crear bordes más lisos, pero pueden generar más calor, lo que requiere medidas de enfriamiento precisas. Por el contrario, las frecuencias más bajas reducen el calor, pero pueden producir bordes más rugosos. Sugiero experimentar con diferentes frecuencias mientras se observa la calidad del borde y el rendimiento general para determinar la configuración ideal.

Optimización del punto focal

Sus parámetros de corte láser no estarán completamente optimizados a menos que ajuste cuidadosamente el punto focal del rayo láser. La posición del enfoque afecta significativamente la calidad y la profundidad del corte. Un rayo láser bien enfocado garantiza una ranura estrecha, bordes lisos y una velocidad de corte eficiente. Ajuste siempre el enfoque según el grosor del material y verifique esta posición periódicamente para mantener resultados de corte consistentes.

Guía paso a paso para optimizar Corte por láser Parámetros

Paso 1: Seleccione la configuración de material adecuada

Primero, revise los parámetros de corte láser recomendados por el fabricante de su máquina para materiales y espesores específicos. Esto incluye la potencia, la velocidad, la frecuencia y los ajustes de enfoque. Estas recomendaciones iniciales ofrecen un punto de partida fiable.

Paso 2: Realizar cortes de prueba

Antes de iniciar la producción a gran escala, realice siempre cortes de prueba para verificar la configuración óptima de los parámetros. Utilice material de desecho idéntico al de la pieza final y ajuste la potencia, la velocidad, la frecuencia y el enfoque hasta lograr la calidad deseada.

Paso 3: Evaluar y ajustar la configuración

Inspeccione minuciosamente sus cortes de prueba. Busque indicadores como bordes limpios y lisos, mínimas zonas afectadas por el calor y ausencia de rebabas o escoria. Ajuste los parámetros de corte láser gradualmente y continúe probando hasta que esté satisfecho con la calidad.

Paso 4: Documentar parámetros optimizados

Una vez que haya identificado la configuración ideal, documente estos parámetros con claridad. Mantener registros precisos le permitirá una configuración rápida y resultados consistentes en futuras tareas de corte, optimizando así su proceso de producción.

Problemas comunes del corte por láser y sus soluciones

Problema: Formación de rebabas en los bordes

Las rebabas que se forman en los bordes cortados suelen indicar una potencia o velocidad de corte incorrectas. Aumente ligeramente la potencia o reduzca la velocidad de corte para asegurar bordes más limpios.

Problema: Mala calidad del borde y rugosidad

Los bordes ásperos o desiguales suelen indicar una posición de enfoque incorrecta o una configuración de frecuencia incorrecta. Refine los ajustes del punto focal y experimente aumentando la frecuencia para mejorar la suavidad de los bordes.

Problema: Zonas afectadas por calor excesivo

Si su material se está deformando o muestra un daño térmico extenso, intente aumentar la velocidad de corte, disminuir la potencia del láser u optimizar su sistema de enfriamiento para disipar mejor el calor.

Sección de preguntas frecuentes

P: ¿Cómo puedo encontrar rápidamente los parámetros ideales de corte por láser?

R: El método más rápido es seguir las instrucciones iniciales del fabricante de la máquina, realizar cortes de prueba sistemáticos, evaluar los resultados exhaustivamente y documentar la configuración óptima. Las pruebas repetidas ayudan a identificar los parámetros ideales de forma eficiente.

P: ¿Qué frecuencia es mejor para cortar acero inoxidable?

R: Normalmente, las frecuencias más altas proporcionan bordes más lisos al cortar acero inoxidable. Las frecuencias en el rango de 2000 a 5000 Hz suelen producir excelentes resultados, pero se recomienda realizar pruebas dentro de este rango para su equipo específico y el espesor del material.

P: ¿Con qué frecuencia debo recalibrar mi máquina de corte láser?

R: Se recomienda recalibrar su máquina de corte láser cada 300 a 500 horas de funcionamiento. La calibración regular mantiene la precisión, la consistencia y la alta calidad de los cortes a lo largo del tiempo.

Conclusión

Optimizar los parámetros de corte láser mejora significativamente la productividad, la calidad del corte y la vida útil de la máquina. Ajustando cuidadosamente la potencia, la velocidad, la frecuencia y el enfoque, podrá solucionar eficazmente los problemas de corte más comunes y obtener resultados precisos y de alta calidad de forma constante. Recuerde probar, ajustar, documentar y calibrar su equipo periódicamente. Para obtener más ayuda para optimizar sus operaciones de corte láser o explorar soluciones de corte avanzadas, no dude en contactar con nuestro equipo de ingeniería y soporte de HARSLE.