Cómo dominar la máquina laminadora en poco tiempo

¿Qué es una máquina laminadora?

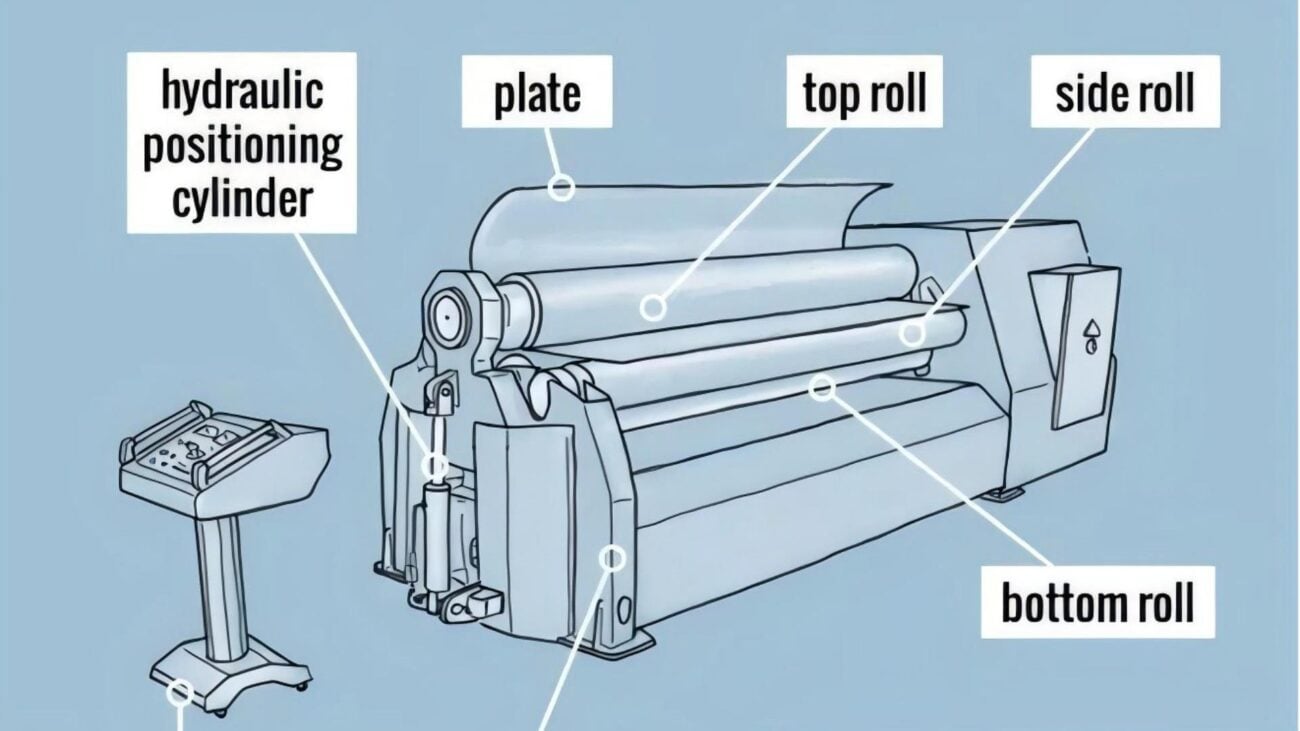

Una laminadora, también conocida como laminadora o molino de rodillos, es un dispositivo utilizado en la metalurgia para dar forma al metal haciéndole pasar entre dos o más rodillos giratorios. Este proceso se conoce como laminación y es uno de los métodos más comunes de conformado de metales, permitiendo la creación de láminas, placas, barras u otras formas uniformes a partir de material metálico. Las laminadoras son esenciales en industrias como la automotriz, la construcción, la aeroespacial y la manufactura.

Mediante el rodillo giratorio, el método de doblado de la chapa bajo la acción y fricción del rodillo se denomina laminado. En producción, el método más común es la dobladora de tres rodillos.

Principios básicos de la máquina laminadora

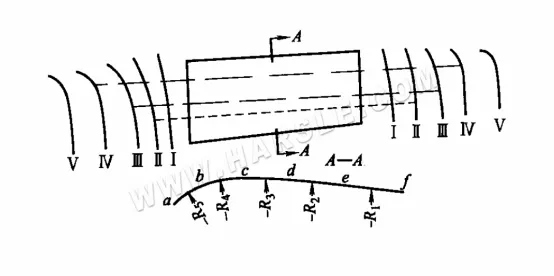

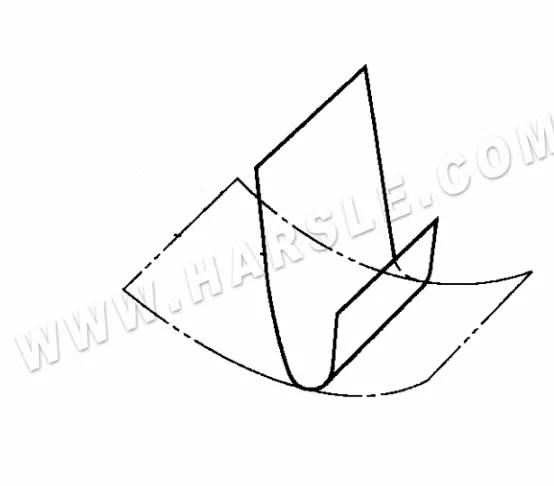

El principio básico de máquina laminadora Se muestra en la figura a continuación. Si la pieza bruta se coloca en reposo sobre el rodillo inferior, su superficie inferior está en contacto con los puntos más altos b y c del rodillo inferior, y la superficie superior con el punto más bajo a del rodillo superior. En este momento, la distancia vertical entre los rodillos superior e inferior es exactamente igual al espesor del material. Cuando el rodillo inferior no se mueve y el rodillo superior desciende, o cuando el rodillo superior no se mueve y el rodillo inferior asciende, la distancia es menor que el espesor del material. Si los dos rodillos se laminan continuamente, la pieza bruta será lisa en todos los rangos de laminado. Dado que los dos extremos de la pieza bruta no se pueden laminar, siguen siendo rectos. Al conformar piezas, debemos intentar eliminar estas irregularidades.

La curvatura de la pieza bruta tras el laminado depende de la posición relativa del eje del rodillo, del espesor de la chapa y de las propiedades mecánicas. Como se muestra en la figura siguiente, la relación entre ambos puede expresarse aproximadamente mediante la siguiente fórmula:

Las distancias relativas H y B entre los rodillos se pueden ajustar para satisfacer las necesidades de curvatura de la pieza. Dado que es más conveniente cambiar H que B, generalmente se obtienen diferentes curvaturas al cambiar H. Dado que es difícil calcular y determinar el rebote de la lámina con antelación, la expresión relacional anterior no puede indicar con precisión el valor H requerido, que solo sirve de referencia durante el laminado inicial. En la producción real, se suele adoptar el método de prueba, es decir, tras ajustar la posición del rodillo superior de forma aproximada según la experiencia, se prueba el papel gradualmente hasta alcanzar la curvatura requerida.

Funcionamiento de la máquina laminadora

Los pasos para operar el motor de tres ejes máquina laminadora son los siguientes: primero, levante el rodillo superior y ajuste la distancia entre los rodillos inferiores según el grosor de la pieza en bruto. La distancia entre los rodillos inferiores debe ser lo más pequeña posible cuando la fuerza de flexión del rodillo superior lo permita. Generalmente, se fija razonablemente según el grosor de la pieza en bruto. Cuando el grosor es de 4 mm, el espaciado es de 90~100 mm, y cuando el grosor es de 4~6 mm, el espaciado es de 110~120 mm. Coloque la pieza en bruto en el rodillo inferior, cubra los dos rodillos inferiores y luego baje el rodillo superior según los requisitos del radio de curvatura, doble la pieza en bruto localmente y luego encienda la cama del rodillo para girar el rodillo, y la pieza en bruto se envía automáticamente a doblar y formar. Levante, suba los rodillos y finalmente retire las piezas.

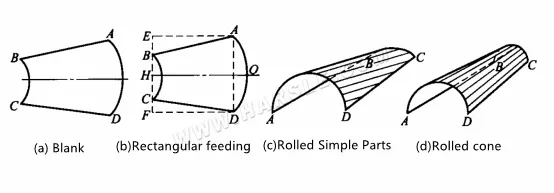

En la máquina laminadora simétrica de tres ejes, modificando la posición mutua de los tres rodillos, se pueden laminar cuatro piezas típicas: forma simple de curvatura igual, forma simple de curvatura variable, cono de curvatura igual y cono de curvatura variable, como se muestra en la siguiente figura. Al doblar, se debe evitar en lo posible el conformado único para evitar un doblado excesivo, ya que esto dificultaría las operaciones repetidas. Después de cada doblado, la distancia de descenso del rodillo superior suele ser de 5 a 10 mm. Los puntos principales de las diversas formas de las operaciones de doblado de rodillos son los siguientes.

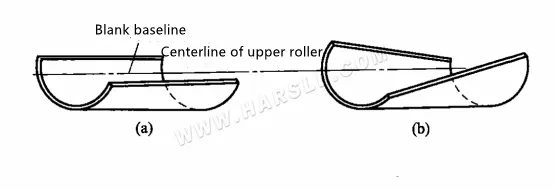

1. Al laminar piezas cilíndricas con la misma curvatura, se puede lograr siempre que el rodillo superior no se mueva durante el proceso de doblado y los tres rodillos estén paralelos. La curvatura debe pasar por varias pruebas de laminación, desde la más pequeña hasta la más fina, antes de alcanzar los requisitos. Es importante tener en cuenta que la pieza en bruto debe colocarse en posición vertical al alimentarse; de lo contrario, las piezas laminadas se deformarán, como se muestra en la figura (b). Es recomendable trazar una línea de referencia al doblar. Al doblar, haga que la línea de referencia coincida con el eje del rodillo superior antes de comenzar el doblado, como se muestra en la figura (a). Esto es especialmente importante para el doblado de chapas gruesas, ya que la reparación posterior de este tipo de piezas no solo es extensa, sino también bastante difícil.

Laminado de piezas simples con curvatura igual

2. Durante el proceso de laminado, los tres rodillos permanecen paralelos, y las posiciones de los rodillos superiores pueden modificarse en cualquier momento para laminar piezas con distintos grados de curvatura. Para la pieza cilíndrica que se muestra en el diagrama de laminado, R1 > R2 > R3 > R4 > Rs en la figura. El método de producción consiste en aproximar esta pieza a varias formas cilíndricas con diferentes radios R, prensando el radio R en secciones que se laminan sucesivamente según el radio de curvatura, de mayor a menor. Los pasos de la operación son los siguientes.

Laminado de piezas cilíndricas de curvatura variable

Proceso I: Ajuste la posición del rodillo superior con R1 y enrolle la pieza en bruto desde el extremo a hasta el extremo f, de modo que el radio de curvatura de la sección ef cumpla con los requisitos.

Proceso II: Ajuste el rodillo inferior con R2, rodando desde el extremo a hasta el e, de modo que el radio de curvatura de la sección de cumpla con los requisitos. Cuando el rodillo superior se aproxima al punto e, se eleva lenta y moderadamente para lograr una transición suave y evitar la aparición de bordes y esquinas entre R1 y R2.

De a a d, de a a c, de a a b para completar el otro proceso III hasta el proceso V.

Para mejorar la eficiencia en la producción en masa, una vez completados los procedimientos de todo el lote de piezas, se realizan los procedimientos posteriores. Es recomendable inspeccionar cada parte de cada proceso según la plantilla o el molde para no afectar el proceso posterior.

3. Laminado de piezas cónicas. En teoría, durante el proceso de doblado, los ejes de los dos rodillos inferiores se mantienen paralelos, y el eje del rodillo superior se inclina y no se mueve hacia arriba ni hacia abajo para que se puedan doblar las piezas cónicas con la misma curvatura. Los ejes de los dos rodillos inferiores se mantienen paralelos, y el eje del rodillo superior se inclina y se mueve hacia arriba y hacia abajo para doblar piezas cónicas con diferentes grados de curvatura. Es necesario que los dos extremos de la pieza en bruto se alimenten entre los rodillos a diferentes velocidades para doblar las piezas cónicas con curvatura igual o variable que cumplan con los requisitos. Esto se debe a que la curvatura de los dos extremos de este tipo de pieza es diferente, y la longitud de desplegado también es diferente. Por lo tanto, al doblar, se requieren diferentes velocidades de doblado en ambos extremos. La velocidad en el extremo con la mayor curvatura debe ser menor, y la velocidad en el extremo con la menor curvatura debe ser mayor. Dado que la lámina se somete a la presión de laminación de tres rodillos simultáneamente durante el plegado, y estos rodillos suelen ser cilíndricos, es imposible obtener varias velocidades simultáneamente. Para solucionar este problema, es necesario dividir la pieza en bruto en varias secciones en la dirección de plegado y realizar el plegado segmentado.

Los métodos comúnmente utilizados para laminar piezas cónicas en producción incluyen principalmente el método de alimentación rectangular, el método de laminado dividido, el método de alimentación rotativa, el método de desaceleración de boca pequeña, etc. La figura a continuación muestra el método de doblado con rodillo de alimentación rectangular para piezas cónicas. Durante la operación: Primero, se alimenta el material según la línea central rectangular AEFD OH (Figura (b)) y se extiende el cilindro por ambos lados, de modo que la sección central se deslice fuera de la rectitud de la barra colectora. En este momento, se expanden las cuatro esquinas, especialmente las posiciones A y D (Figura (c)). A continuación, se laminan ambos lados con posicionamiento AB y CD y alimentación, de modo que ambos lados se enrollen hacia adentro y se deslice hacia afuera de la generatriz para extender la pieza cónica, como se muestra en la Figura (d). En esencia, el laminado se realiza en tres áreas. Al laminar este tipo de pieza, la pieza en bruto debe colocarse en la misma posición que la longitud del rodillo. Si se mueve a la izquierda o a la derecha, la curvatura de la pieza laminada no cumplirá con los requisitos.

Laminado de piezas cónicas con alimentación rectangular

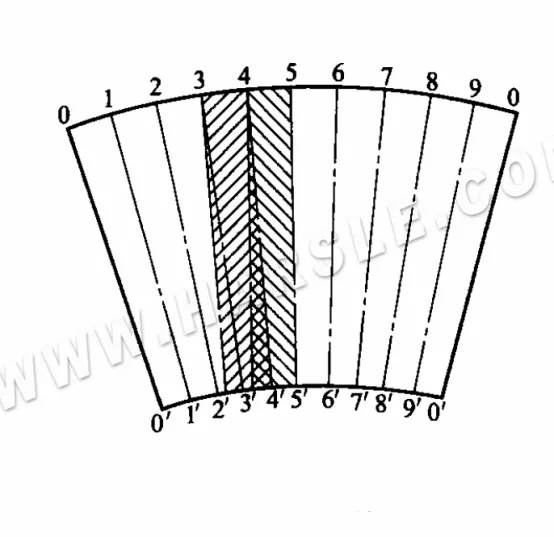

La figura a continuación muestra el método de laminado por zonas de piezas cónicas. Operación: Primero, la placa del cono de laminado se divide en secciones, como se muestra en la figura. Para el laminado, alinee el rodillo superior con la línea de 5-5' para doblar hasta que la cabeza de biela alcance el 4; luego, enrolle. Alinee la rueda con la línea de 4-4' para doblar hasta que la cabeza de biela alcance el 3, y finalmente siga los pasos anteriores para completar el doblado por laminación en cada zona.

Laminado de particiones de piezas cónicas

El propósito de la segmentación mencionada es reducir la diferencia de longitud de la curva en ambos extremos del segmento, de modo que la pieza cónica pueda laminarse de forma similar a una pieza cilíndrica. Posteriormente, la pieza en bruto se gira entre cada pieza para compensar la diferencia de velocidad entre ambos extremos y garantizar el laminado. La precisión de la pieza. La práctica ha demostrado que cuanto menor sea el área, es decir, cuantas más veces gire la pieza en bruto durante el laminado, mejor será la calidad, pero no es necesario dividirla demasiado. Debe determinarse en función del tamaño de la pieza y del cono.

4. La figura a continuación muestra el dispositivo para laminar una superficie cónica mediante el método de alimentación rotatoria. Para laminar el material en abanico en una superficie cónica, es necesario girarlo y alimentarlo alrededor de las 0 en punto, y ajustar la línea central de los rodillos laterales para inclinarlo. Por ello, en la ranura en T de la mesa de trabajo adicional, frente a la dobladora de placas, se instala una rueda guía arqueada para forzar la rotación del material en abanico alrededor del punto O. La función de la rueda guía final es separar el extremo del material de la rueda guía frontal, permitiéndole girar, alimentarlo y laminarlo formando un cono.

Diagrama esquemático del dispositivo de alimentación rotatorio

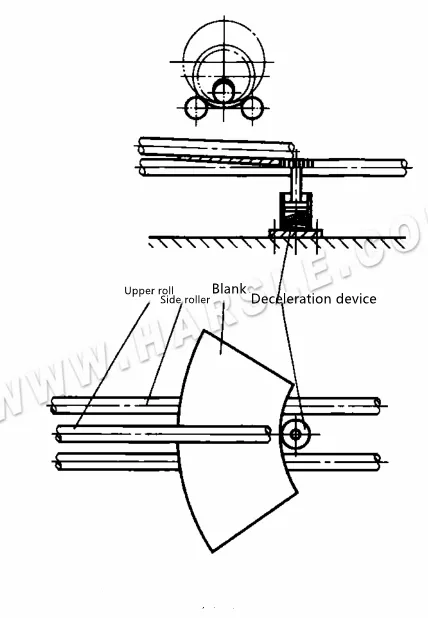

La figura a continuación muestra el dispositivo para laminar una superficie cónica con un método de desaceleración de boca pequeña. Ajuste el rodillo superior en una posición inclinada y añada un dispositivo de desaceleración en el extremo de boca pequeña para aumentar la resistencia de avance de este extremo del blank. De esta manera, se reduce la velocidad de avance del blank y el blank en forma de abanico gira y rueda durante la alimentación.

Diagrama esquemático del dispositivo de desaceleración de boca pequeña

5. El laminado de piezas con un radio de curvatura pequeño afecta a las piezas con un radio de curvatura de sección relativamente pequeño, y en ocasiones no se pueden laminar completamente en una máquina laminadora de tres ejes. Este tipo de pieza generalmente requiere dos procesos de doblado, como se muestra en la figura. Primero, se lamina la curvatura requerida en la bancada de laminación de tres ejes para que ambos lados cumplan con los requisitos, y luego, se utiliza la matriz de doblado para doblar la curvatura central en la prensa plegadora para que finalmente cumpla con los requisitos.

Laminado de piezas con pequeño radio de curvatura

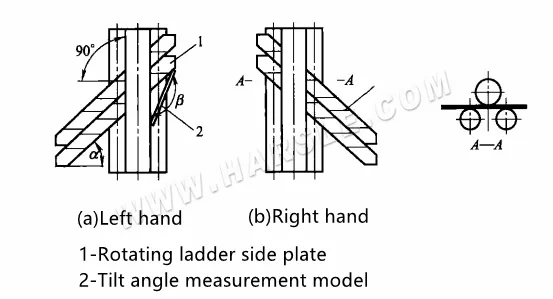

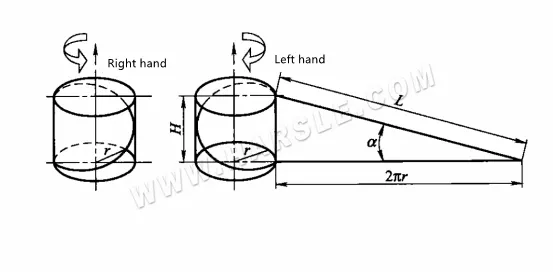

6. La placa lateral de la escalera de caracol es cilíndrica y su método de laminado es el mismo que el del cilindro, pero el ángulo entre la posición del rodillo y el rodillo de la placa antes del engarce debe ser el de la espiral de la escalera. El ángulo de elevación y el ángulo de colocación durante el laminado se pueden medir con un modelo. El ángulo del modelo es β≈180°-a°, como se muestra en la figura.

1-Placa lateral de escalera giratoria

Modelo de medición de ángulo de inclinación 2

Durante el laminado, dependiendo de la longitud de la placa lateral de la escalera espiral y de las condiciones específicas de la máquina laminadora, se puede realizar en un solo bloque H o en varios bloques simultáneamente. El ángulo de hélice a se calcula según a = arctan H/2πr, y el significado de cada símbolo en la fórmula se muestra en la figura.

Precauciones para el funcionamiento de la máquina laminadora de placas

Al operar una máquina dobladora de tres ejes, se deben tener en cuenta los siguientes puntos.

1. Si los dos rodillos inferiores de la cama de laminación actúan como ejes de transmisión, la fuerza de agarre entre los rodillos y la pieza es pequeña, y esta se desliza con facilidad, por lo que la curvatura de un rodillo no debe ser demasiado grande. Si la pieza tiene una curvatura grande, debe laminarse repetidamente, bajando cada vez el rodillo superior lo suficiente, y la curvatura de la pieza se incrementa gradualmente. Si los tres rodillos actúan como ejes de transmisión, se puede laminar una curvatura mayor a la vez.

2. Al laminar una placa delgada de 4 mm o menos en una laminadora asimétrica de tres ejes, donde los tres rodillos son ejes activos, la posición de los rodillos se puede ajustar según la curvatura de la pieza, para luego comenzar a girar y enviar directamente la pieza a laminar. El borde de la pieza que se alimenta primero debe estar más alto que el centro del rodillo inferior. Por lo tanto, al alimentar el material, empújelo hacia abajo mientras lo empuja hacia abajo para que el extremo frontal de la pieza se pueda recoger y facilitar la mordida y el laminado.

En la producción por lotes, la pieza en bruto debe colocarse en la misma posición de la longitud del rodillo cada vez, de lo contrario, la curvatura del rollo no será la misma.

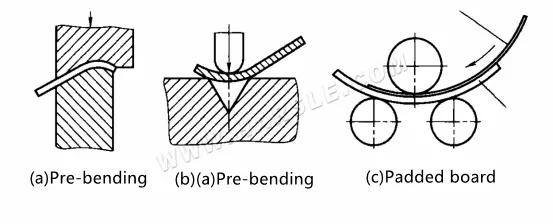

3. Debido a que los tres rodillos de la máquina laminadora simétrica de tres ejes están dispuestos simétricamente, durante el laminado, la lámina no se puede laminar en los extremos de entrada ni de salida, y existe una sección recta con una longitud aproximadamente igual a la mitad de la distancia entre centros de los dos rodillos inferiores. Esta parte de la línea recta es difícil de eliminar al redondear, por lo que el extremo de la lámina generalmente debe predoblarse, como se muestra en las figuras (a) y (b). Debido al uso del predoblado con molde (a) y (b), se requiere una matriz de predoblado especial, por lo que en producción, esto generalmente se elimina añadiendo una placa de soporte [véase la figura (c)], o se puede eliminar dejando un margen suficiente en ambos extremos de la lámina con antelación y cortándolo después del laminado.

Eliminación de la sección recta curva

La figura (c) muestra que el método para añadir una almohadilla y eliminar la sección recta del laminado consiste en colocar una almohadilla sobre los dos rodillos inferiores (para reducir la presión de la cama de laminado, la almohadilla puede laminarse con antelación), y el grosor de la almohadilla es curvado. La pieza en bruto es más gruesa, lo ideal es que tenga aproximadamente el doble de grosor, y la longitud es ligeramente mayor que la pieza en bruto doblada. Al laminar, la pieza en bruto se coloca sobre la placa de soporte, y esta se utiliza para excluir las secciones rectas. Para piezas con gran curvatura, la sección recta debe eliminarse antes del laminado. Si se elimina después del laminado, la curvatura de la pieza ya es grande y se añade la placa de soporte, es probable que quede bloqueada por la viga y no pueda laminarse. Para piezas con poca curvatura, la sección recta puede eliminarse mediante el método de la placa de soporte antes o después del laminado.

4. Al laminar, dado que el rodillo ejerce cierta presión sobre la pieza y roza con su superficie, al laminar piezas con altos requisitos de calidad superficial, es necesario limpiar la superficie del rodillo y de la pieza antes de laminar. En piezas con cinta adhesiva y otras superficies protectoras, preste atención también a eliminar los restos de metal y pegamento de la superficie del papel, y retire la parte superpuesta de la cinta adhesiva; de lo contrario, la calidad superficial de las piezas se verá afectada.

5. El proceso de doblado con rodillos no solo se utiliza para chapa metálica, sino también para perfiles. La principal diferencia entre el laminado de perfiles y el doblado de chapa radica en que, en este último, los rodillos deben diseñarse y fabricarse según la forma de la sección transversal del perfil, y estos rodillos se montan sobre ellos. El laminado lo realiza el rodillo, por lo que cada vez que se lamina la misma pieza, es necesario reemplazar el rodillo secundario. Durante el proceso de laminado y doblado, el perfil es propenso a deformaciones, como distorsión y torsión de la forma de la sección transversal, y la cantidad de reparaciones posteriores es considerable. Por lo tanto, se utiliza generalmente en la producción a pequeña escala o en la finalización de procesos auxiliares. En la producción por lotes, además de las piezas simples o de baja demanda que se forman mediante doblado con rodillos, la mayoría de las piezas pequeñas se forman mediante doblado en prensa, y las piezas grandes mediante doblado por estirado.

Doblado de rodillos en caliente

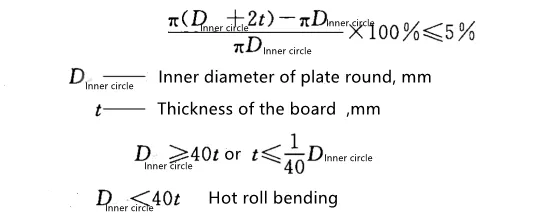

La placa de acero se puede laminar a temperatura ambiente o tras calentamiento. Generalmente, se considera que, al laminar en frío el acero al carbono, su deformación plástica no debe superar 5%, es decir, la relación entre la diferencia entre la circunferencia exterior y la circunferencia interior de la placa redondeada y la circunferencia interior no debe superar 5%. Esto se puede expresar como

El doblado por laminación en caliente consiste en doblar y conformar el material a procesar tras el calentamiento. A medida que aumenta la temperatura de calentamiento, disminuye la resistencia a la deformación del metal y aumenta su plasticidad. Por lo tanto, resulta beneficioso para el procesamiento de materiales metálicos difíciles de deformar y fabricar a temperatura ambiente, y para ampliar el alcance de uso del equipo. En la producción y el procesamiento, cuando la capacidad de procesamiento de la máquina laminadora es insuficiente o el grado de deformación del material procesado es demasiado alto, se puede utilizar el laminado en caliente.

1. La temperatura de calentamiento del doblado con rodillos en caliente se muestra en la tabla para la temperatura de calentamiento del doblado con rodillos en caliente de materiales comúnmente utilizados.

| Designación del material | Temperatura de flexión térmica/°C | |

| calefacción | terminación | |

| Q235A, 15 y 20 | 900-1050 | ≥700 |

| 15 g, 20 g, 22 g | 900-1050 | ≥700 |

| 16Mn(R), 15MnV(R) | 900-1050 | ≥750 |

| 18MnMoNb, 15MnVN | 900-1050 | ≥750 |

| OCr13, 1Cr13 | 1000-1100 | ≥850 |

| 1Cr18Ni9Ti, 12Cr1MoV | 950-1100 | ≥850 |

| H62, H68 | 600-700 | ≥400 |

| 1060(L2)、5AO2(LF2)、3A21(LF21) | 350-450 | ≥250 |

| titanio | 420-560 | ≥350 |

| aleación de titanio | 600-840 | ≥500 |

2. Precauciones para el doblado en caliente. Si bien el principio básico del doblado en caliente es el mismo que el del doblado en frío, el material metálico del doblado en caliente se somete a calentamiento. Por lo tanto, se debe prestar especial atención a lo siguiente durante el doblado en caliente.

El doblado en caliente no requiere considerar la recuperación elástica, pero el fenómeno de adelgazamiento, elongación e indentación durante el doblado en caliente es más pronunciado que en el doblado en frío. Por lo tanto, se debe prestar especial atención al diseño del proceso de calentamiento y al proceso de doblado en caliente.

Debido a la diferencia de temperatura entre la superficie metálica y el interior durante el calentamiento, el grado de expansión del material metálico es desigual, lo que genera tensión térmica. Durante el proceso de calentamiento, el tiempo de transformación de la estructura metalográfica también varía. La transformación de la estructura ocurre primero y luego genera tensión entre las estructuras. Por lo tanto, para materiales con secciones más gruesas, se debe evitar que la temperatura del horno sea demasiado alta al entrar en él. Como resultado, la velocidad de calentamiento de la palanquilla es demasiado rápida y la expansión térmica es demasiado grande como para producir grietas por tensión. Para materiales que requieren recocido, temple y revenido, entre otros tratamientos térmicos, estos deben realizarse por separado después del laminado en caliente.

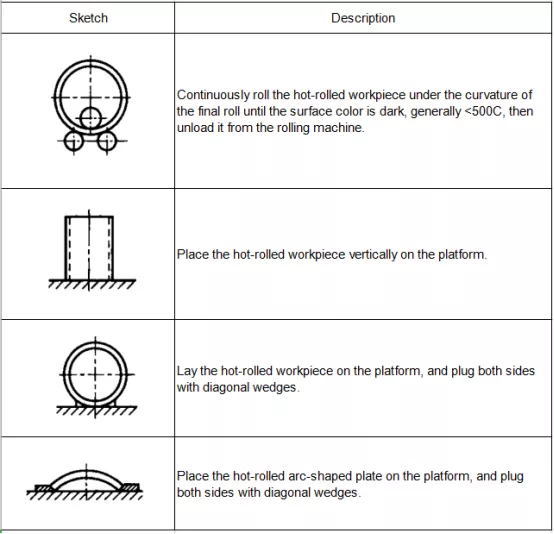

Para el doblado de un cilindro cerrado, se lamina hasta la soldadura recién cerrada. Sin embargo, para evitar que la sección simple se descargue prematuramente debido a la alta temperatura y se deforme por su peso, es necesario continuar laminando en la dobladora para su enfriamiento. Cuando la curvatura de la sección simple laminada cumple con los requisitos, la presión descendente del rodillo superior sobre la sección simple debe liberarse a tiempo para que esta pase por la bobinadora y así evitar que la bobina caliente se adelgace. Según el rendimiento de endurecimiento del material, se pueden adoptar medidas adecuadas de enfriamiento forzado, como el soplado de aire, para acelerar el enfriamiento. Durante esta etapa del laminado, el principio es mantener estable el radio de curvatura de la sección del tubo, y esta solo se puede retirar cuando la temperatura descienda hasta el punto en que sea difícil ver el color rojo intenso (<500 °C) en la superficie. Al colocar la sección del tubo descargada, también se debe tener en cuenta la nueva deformación causada por su peso. Después del doblado en caliente, el método de colocación razonable de la pieza de trabajo se muestra en la tabla.