Introducción de la prensa hidráulica de forja isotérmica

Como experto en la industria de maquinaria hidráulica, me entusiasma compartir conocimientos sobre la introducción de la forja isotérmica. prensas hidráulicasEstas innovadoras máquinas desempeñan un papel crucial en el proceso de forja, permitiendo mejorar las propiedades de los materiales y reducir el consumo de energía. En este artículo, exploraré los principios fundamentales de la forja isotérmica, las ventajas de usar prensas hidráulicas en esta aplicación y cómo pueden mejorar la eficiencia de fabricación. Al comprender las características y beneficios de las prensas hidráulicas de forja isotérmica, podremos apreciar mejor su impacto en las prácticas modernas de metalurgia.

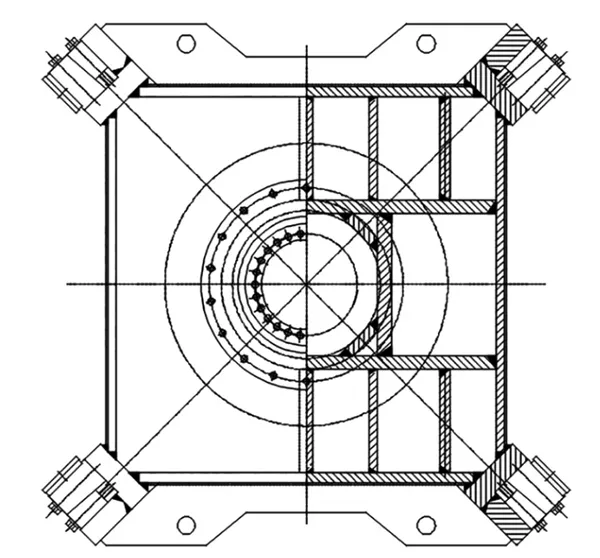

Este artículo presenta una máquina hidráulica especialmente diseñada para la forja isotérmica. La forma del equipo se muestra en la Figura 1. Esta máquina hidráulica ofrece alta precisión, capacidad de carga antiexcéntrica y una estructura de mesa deslizante diseñada para soportar grandes fuerzas de tracción.

Introducción a la prensa hidráulica de forja isotérmica

La prensa hidráulica de forja isotérmica descrita en este artículo funciona de la siguiente manera: el horno de calentamiento (incluido el molde) se instala en la mesa de trabajo del dispositivo, y el molde superior se conecta a la corredera para su fijación. Primero, se calienta el molde, un proceso que suele durar de 7 a 8 horas. Posteriormente, se coloca la pieza en bruto en el molde y se calienta a una temperatura predeterminada, y el equipo comienza a prensarla. Durante este proceso, el molde y la pieza en bruto se mantienen a la temperatura de conformado. Finalmente, el equipo se mantiene bajo presión hasta que la pieza y el molde se enfrían a temperatura ambiente, y la corredera de la prensa regresa para extraer las piezas terminadas. Por lo tanto, este equipo requiere un largo tiempo de espera para la prensa hidráulica y requisitos de estabilidad a alta presión.

La tecnología clave de la prensa hidráulica de forja isotérmica

El fuselaje adopta una estructura de bastidor pretensado dividido, compuesta por una viga superior, una viga inferior, montantes izquierdo y derecho, cuatro tirantes y tuercas de tracción. Estas vigas están pretensadas mediante sobrepresión hidráulica a través de los tirantes. Las vigas están conectadas mediante chavetas de posicionamiento. La viga superior, la viga inferior y las cuatro columnas están soldadas con placas de acero y poseen suficiente rigidez y resistencia.

La guía del deslizador utiliza un riel inclinado en forma de X de 45 grados, fácil de ajustar y con alta precisión. Esto previene eficazmente la influencia de la deformación térmica en la precisión de funcionamiento del deslizador y ofrece una gran capacidad de carga antiexcéntrica. Para mejorar la capacidad de carga antiexcéntrica del deslizador y su precisión de funcionamiento, la longitud de la guía se ha incrementado a 2,5 veces la de la prensa convencional.

Para facilitar la sustitución del molde, el equipo cuenta con una mesa de trabajo móvil, como se muestra en la Figura 3. Al sustituir el molde, la mesa se retira del fuselaje para facilitar su elevación. Debido a que la fuerza de liberación de las piezas de forja isotérmica alcanza aproximadamente 4000 kN, el dispositivo de sujeción convencional de la mesa móvil no puede satisfacer sus necesidades de sujeción. La mesa móvil se eleva durante el desmoldeo, lo que impide la extracción de las piezas. Por lo tanto, esta máquina cuenta con un sistema de accionamiento de la estación móvil y antibandeo especialmente diseñados, como se muestra en la Figura 4.

Para evitar que la mesa móvil se eleve por la fuerza de desmoldeo, se incluyen dos soportes en los dos montantes del equipo, soldando los montantes izquierdo y derecho. La distancia entre el plano inferior del soporte y el plano inferior del montante se controla mediante tolerancias dimensionales precisas. Cuando la plataforma móvil se introduce en la prensa, queda una pequeña separación (0,2-0,3 mm) entre su plano superior y el plano inferior del soporte de la columna. Cuando la corredera regresa y el cilindro se expulsa, la fuerza de desmoldeo impulsa la mesa móvil y el troquel inferior a elevarse, impidiendo que suban por la restricción del soporte de la columna. El soporte de la columna soporta la fuerza de desmoldeo. Gracias a esta estructura antibandeo, la separación entre la estación móvil y el soporte de la columna es pequeña. Las estaciones móviles convencionales con rodillos requieren una holgura de elevación de 10 a 15 mm para evitar daños en el dispositivo debido a la fuerza del rodillo durante su funcionamiento.

Según las condiciones de trabajo de la forja isotérmica prensas hidráulicas En este equipo, la plataforma móvil es de tipo deslizante y se desliza sobre el riel guía y la superficie superior de la viga inferior. Dado que la fuerza de fricción por deslizamiento es mayor que la de rodadura, la fuerza de accionamiento de la mesa móvil debe ser muy elevada, y esta es accionada por un cilindro de pistón con un gran empuje. Para garantizar que la velocidad de movimiento de la estación móvil sea estable y controlable, y que las velocidades de entrada y salida sean constantes, se utiliza un circuito diferencial controlable para controlar el cilindro de accionamiento, como se muestra en la figura 5. Cuando se empuja el vástago del pistón, la válvula solenoide Y2 no debe recibir alimentación, y se forma un circuito diferencial entre la cavidad del vástago y la cavidad sin vástago, y el aceite de la cavidad del vástago entra en la cavidad sin vástago para aumentar la velocidad de expulsión. Por el contrario, cuando el vástago del pistón se retrae, la válvula solenoide Y2 debe cortar eléctricamente el circuito diferencial entre la cámara del vástago y la cámara sin vástago. De esta manera, con el mismo caudal de entrada, la velocidad de empuje y retorno del cilindro es la misma.

En el sistema de control de forja isotérmica, la bomba de aceite principal utiliza una bomba digital y el lazo de control utiliza una servoválvula proporcional de alta frecuencia. A baja velocidad, el PLC controla la apertura de la servoválvula proporcional de alta frecuencia para lograr un caudal estable. Para garantizar el funcionamiento fluido de la corredera a baja velocidad, se utiliza una pequeña bomba de aceite especialmente ajustada para introducir una presión específica en la cámara inferior del cilindro del pistón del cilindro maestro, de modo que la corredera opere bajo una alta contrapresión, evitando así el deslizamiento. El sistema de control de forja isotérmica permite un control de velocidad constante dentro del rango de velocidad de trabajo de 0,02 a 1 mm/s. Debido al largo tiempo de mantenimiento de presión del equipo, el caudal de aceite requerido por el sistema hidráulico es muy bajo en este momento, y solo es necesario mantener cierta estabilidad de presión. Cuando se utiliza la bomba digital para mantener la presión del equipo, su desplazamiento se ajusta al nivel mínimo que permite mantener una presión constante mediante el control del programa PLC.

El sistema eléctrico está equipado con una computadora para control industrial, y las acciones tecnológicas y los parámetros de la prensa pueden ser configurados por la computadora para realizar el control automático de todo el proceso de trabajo.

Al mismo tiempo, puede registrar, almacenar e imprimir varios parámetros de trabajo, incluidos los siguientes aspectos:

⑴La curva de posición-tiempo y los datos de los cuatro puntos del control deslizante;

⑵Posición promedio de la curva de tiempo del control deslizante y datos;

⑶ Curva de presión-tiempo y datos del cilindro maestro;

⑷Curva de velocidad-tiempo y datos del control deslizante.

Conseguir controlabilidad y trazabilidad de todo el proceso productivo.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)