Máquina ranuradora horizontal servo CNC para chapas de metal

Como apasionado de los avances en la tecnología metalúrgica, me complace compartir información sobre el servo CNC horizontal para chapa metálica. ranuradora. Este innovador equipo ha revolucionado la forma en que realizamos las tareas de ranurado, ofreciendo una precisión y eficacia sin precedentes. En este artículo, hablaré de las principales características y ventajas de esta máquina, explicando cómo puede optimizar los procesos de producción y mejorar la calidad de los productos acabados. Tanto si se dedica a la fabricación como a la manufactura, conocer esta tecnología le ayudará a tomar decisiones informadas para sus operaciones.

En este documento se presenta el servo Ranuradora CNC. Esta máquina herramienta adopta el sistema CNC avanzado y tiene un diseño novedoso, tiene las características de alta precisión de mecanizado, operación simple, sin ruido, sin vibración y así sucesivamente.

Ⅰ Descripción de uso

La máquina ranuradora CNC servo completa horizontal se utiliza a menudo para el mecanizado de piezas de chapa (incluyendo placas de acero inoxidable, placas de aluminio, placas de aluminio-plástico, placas de cobre, placas de hierro, placas de baquelita y otras placas especiales), y puede mecanizar ranuras en forma de V, ranuras en forma de U y otras ranuras irregulares en la placa, especialmente adecuado para el mecanizado de ranuras en forma de V antes de doblar piezas de chapa.

Ⅱ Las características de rendimiento.

⒈La máquina ranuradora horizontal de chapa CNC con servo completo es un producto mejorado desarrollado por los ingenieros de CNC de Haas sobre la base de la máquina ranuradora horizontal de chapa coreana, Esta máquina herramienta tiene todas las prestaciones de los modelos horizontales tradicionales y puede resolver completamente una serie de problemas encontrados por los clientes en la operación real. Sobre la base de todos los productos de máquinas ranuradoras horizontales en el país y en el extranjero, se utiliza el diseño servo completo de 4 ejes, que hace un gran avance en esencia.

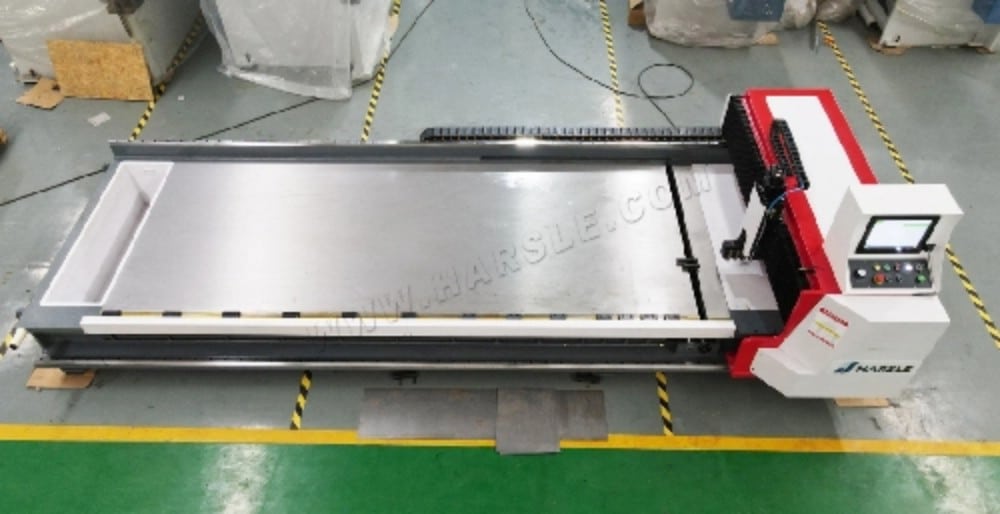

⒉Se adopta la tecnología de soldadura de chapa de acero en el aspecto y la estructura, que tiene una fuerte resistencia a los terremotos; Después de templado para eliminar la tensión interna, la estabilidad es buena; Las partes de chorro de arena de la máquina están oxidadas y rociadas con pintura antioxidante. Toda la máquina se procesa en la máquina ranuradora horizontal CNC, que garantiza el paralelismo y la verticalidad de cada superficie de instalación.

⒊ Con la estructura de doble carril guía tipo plataforma, la viga funciona más suavemente, y el apoyo de la herramienta puede procesar la placa moviéndose a izquierda y derecha, adelante y atrás, lo que puede garantizar la precisión de cada parte de la profundidad de ranurado.

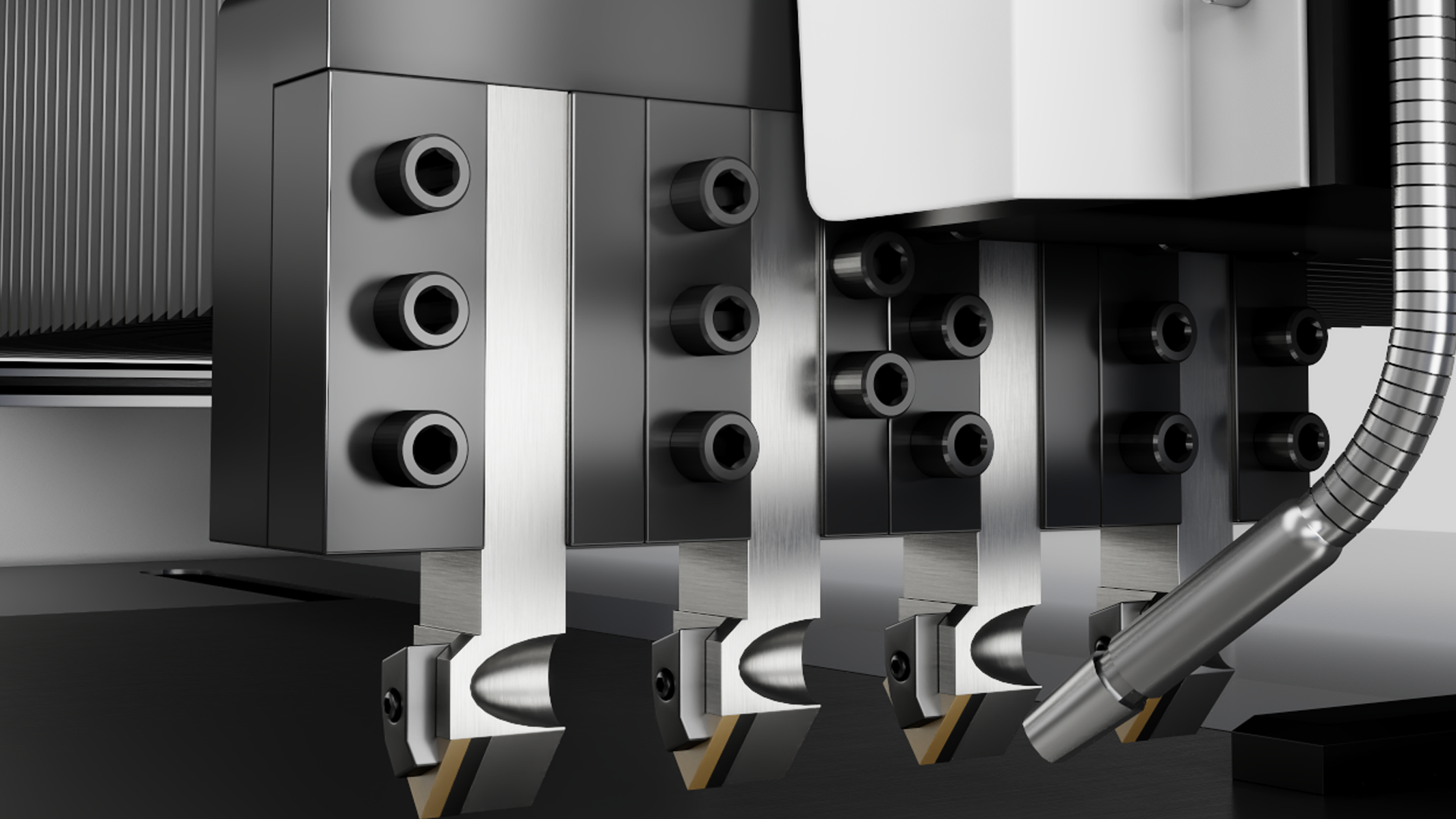

⒋ La tecnología de procesamiento de cuatro cuchillas formadoras permite que cada cuchilla corte uniformemente durante el procesamiento.

⒌Al utilizar sujeción y prensado totalmente hidráulicos, el trabajo es rápido y el producto procesado no tiene marcas de sujeción ni hendiduras, y todo el proceso de procesamiento tiene la función de soplado y enfriamiento para realizar un seguimiento de todo el proceso.

⒍Adopta piñón y cremallera de alta velocidad y precisión, husillo de bolas de precisión y carril de guía lineal de alta precisión. El banco de trabajo adopta la placa de acero de baja aleación de alta resistencia como superficie base, lo que hace que el banco de trabajo no sea fácil de desgastar al mecanizar piezas de trabajo. Esta máquina herramienta también tiene la función de auto-cepillado.

⒎ La máquina ranuradora CNC horizontal de servo completo adopta CNC, que hace que los operadores sean fáciles de aprender y entender, y tiene un posicionamiento preciso.

⒏ La forma general de la máquina ranuradora CNC servo completo horizontal es simple, generosa y hermosa, y se establece en la estructura del marco, que se ajusta a los hábitos de operación de varios técnicos, para que los operadores puedan cumplir plenamente con los requisitos de producción y técnicos cuando trabajan.

Principales parámetros técnicos del equipo

| No. | Nombre | Parámetro | Unidad | |

| 1 | Ancho | 1250 | mm | |

| 2 | Longitud | 4000 | mm | |

| 3 | Espesor | 3 | mm | |

| 4 | Espesor mínimo | 0.6 | mm | |

| 5 | Borde mínimo | 8 | mm | |

| 6 | X Velocidad de mecanizado | 25 | m/mm | |

| 7 | X Velocidad de retroceso | 50 | m/mm | |

| 8 | Y1 Stoke | 1250 | mm | |

| 9 | Y1 Precisión | 0.01 | mm | |

| 10 | Y2 Precisión | 0.01 | mm | |

| 11 | Precisión Z | 0.01 | mm | |

| 12 | Ajuste de la mesa de trabajo | Función de autocepillado | ||

| 13 | Método de alimentación | La placa no se mueve, el portaherramientas se mueve | ||

| 14 | Número de cuchilla instalada | 4 cuchillos de aleación | ||

| 15 | Motor principal | Eje X | 5.5 | kilovatio |

| Eje Y1.Y2.Z | 1 | |||

| 16 | Dimensiones | Longitud | 6100 | mm |

| Peso | 2150 | |||

| Altura | 1700 | |||

Nota:

Eje X → controlar el movimiento izquierdo y derecho de la viga.

Eje Y1 → controlar el movimiento de vaivén del portaherramientas.

Eje Y2 → controla la pinza móvil para que se mueva hacia delante y hacia atrás.

Eje Z → controlar que el portaherramientas se mueva hacia arriba y hacia abajo.

Ⅳ Configuración del equipo principal

| No. | Nombre | Marca |

| 1 | Sistema CNC | Easycat |

| 2 | Electroválvula neumática | Taiwán |

| 3 | Servoaccionamiento | Easycat |

| 4 | Servomotor | Easycat |

| 5 | Reductor planetario | Taike Marge (Taiwán) |

| 6 | PLC | Easycat |

| 7 | Interruptor de aire unipolar/doble | Schneider |

| 8 | Contactor de CA, relé térmico | Schneider |

| 9 | Disyuntor, botón | Schneider |

| 10 | Relé miniatura | Schneider |

| 11 | Cable de alimentación flexible de máquina herramienta | Igus |

| 12 | Interruptor de proximidad | Easycat |

| 13 | Cuchillo de aleación | Corea del Sur |

| 14 | Guía lineal | Doméstico |

| 15 | Husillo de bolas de alta precisión | Taiwán |

| 16 | Cremallera y piñón de precisión | Taiwán |

| 17 | Rodamiento de bolas de contacto angular | NSK |

| 18 | Acoplamiento de doble diafragma | KS |

Ⅴ Breve introducción de la estructura

La máquina ranuradora CNC horizontal servo completa para chapa metálica tiene una estructura compacta, un rendimiento fiable y un funcionamiento cómodo, y adopta una estructura de bastidor. Además, todos los dispositivos hidráulicos se utilizan para el control de procesamiento, lo que reduce en gran medida el costo de uso y mantenimiento. Su estructura se compone principalmente de cuatro sistemas de accionamiento del servomotor, sistema de sujeción hidráulica y marco principal de acero.

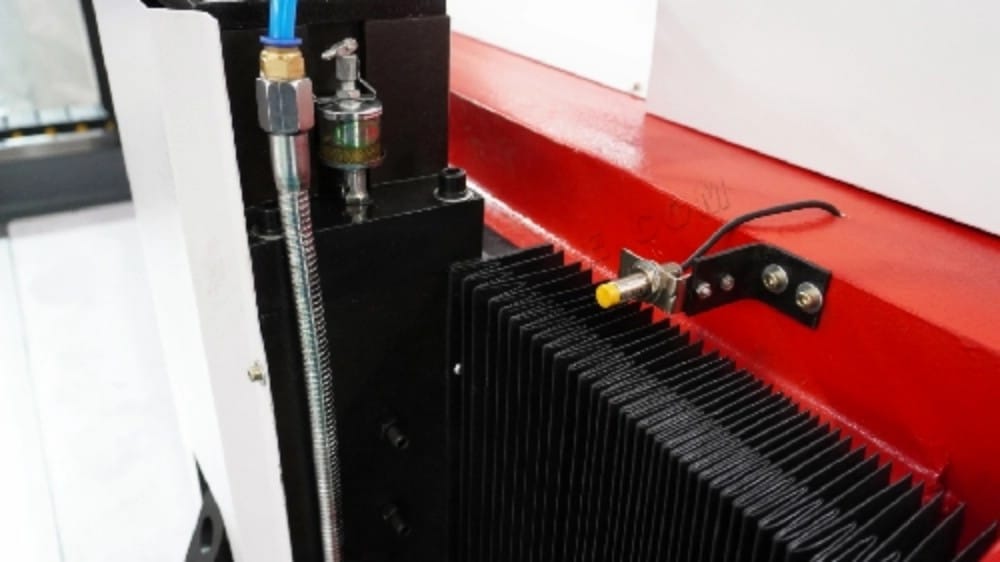

⒈Sistema de eje de viga: Se compone de motor principal 5,5KW AC servomotor de husillo, correa síncrona reductor de estrella 1:5, rueda síncrona, cremallera de alta precisión, carril de guía lineal y otras partes. Su función es que el servomotor impulsa el engranaje de acabado a través del reductor planetario para impulsar el asiento de corte para moverse linealmente en el carril de guía lineal para proporcionar la potencia de cepillado.

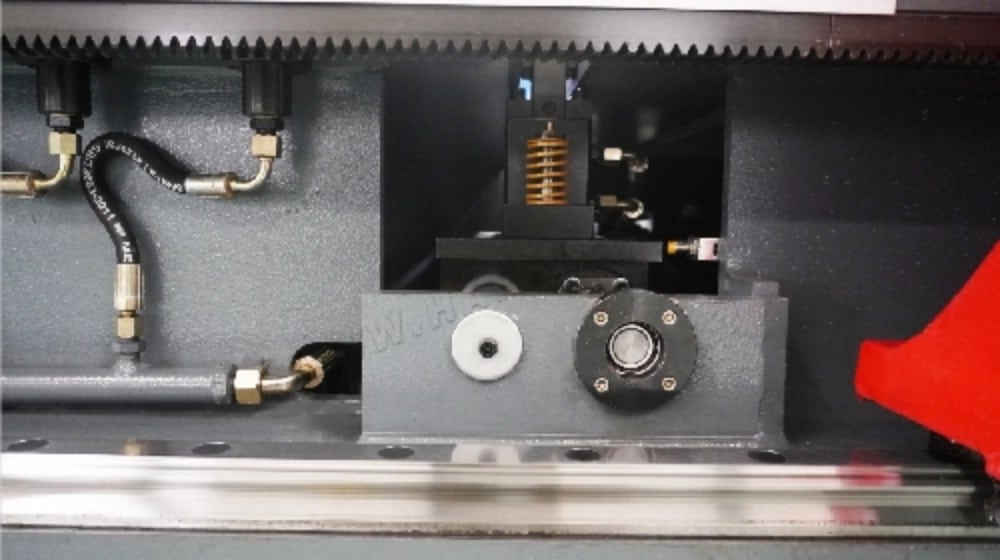

⒉ Sistema de ejes Y1,Y2: Consta de servomotor AC de 1KW, correa síncrona, rueda síncrona, husillo a bolas, pinza móvil y otras piezas. Su función es que el motor acciona el husillo de bolas para moverse linealmente en el carril de guía lineal con el poder, a fin de lograr un posicionamiento preciso de la ranura en V de mecanizado.

⒊ Sistema de eje Z: Consta de servomotor AC de 1KW, acoplamiento de precisión, husillo de bolas, carril guía de cola de milano y reposaherramientas. Su función es que el motor acciona el soporte de la herramienta para moverse linealmente accionando el husillo de bolas para proporcionar un posicionamiento preciso para el mecanismo de soporte de la herramienta.

⒋ Sistemas hidráulicos: sistema de prensado fijo, sistema de sujeción móvil y un grupo de soplado sistema de refrigeración, en el que dos grupos de sistemas hidráulicos y un grupo de soplado son controlados por el sistema a través de aparatos eléctricos.

⒌ Sistema de control eléctrico: se compone del sistema de ranuradora especial Easycat, el conductor, los componentes de control eléctrico, los cuadros eléctricos y otros accesorios. El tablero eléctrico está instalado dentro de la máquina, que es conveniente para mantener y tiene un fuerte rendimiento de protección. Todo el trabajo de este equipo se puede realizar a través del control del sistema.

Mantenimiento

⒈ Compruebe regularmente si cada sujetador está flojo,Si está flojo, fíjelo a tiempo cuando se confirme la posición correcta.

⒉ Antes de usar todos los días, grasa de litio debe ser llenado en todas las partes de transmisión, y N320 aceite lubricante debe ser llenado en las superficies de los carriles de guía lineal y tornillos de bolas para proteger el mecanismo de transmisión de la máquina de ranurado.

⒊ Cuando utilice la máquina ranuradora, preste atención a la temperatura y el sonido de cada parte de transmisión, y detenga la máquina a tiempo si hay una respuesta sonora anormal, a fin de evitar accidentes por daños graves.

⒋ Compruebe siempre si la conexión a tierra de la máquina está en buenas condiciones y el aislamiento del cable está en buenas condiciones, y el conducto de protección debe añadirse fuera del cable.

⒌ La ranuradora consta de cuatro sistemas de accionamiento por servomotor. Se proporciona protección contra sobrecargas y cortocircuitos. Para garantizar el uso seguro de los equipos eléctricos. La máquina debe estar conectada a tierra de forma segura y fiable antes de su uso,Los elementos de control están todos instalados en el armario eléctrico, y la operación de procesamiento de piezas de trabajo se completa con el control de la pantalla táctil,La estructura es simple y la operación es conveniente.

Ⅶ El diseño, la fabricación, la inspección y la instalación de esta máquina herramienta cumplen las siguientes normas

GB 17120-1997 condiciones de precisión técnica de la maquinaria de forja

Ⅷ Manual de instrucciones

⒈ Introducción del sistema

El sistema CNC de la máquina ranuradora de metal en V Easycat está adaptado a la máquina ranuradora, el sistema permite a los usuarios introducir datos de procesamiento de acuerdo con sus propias necesidades, y luego controlar la máquina para procesar automáticamente los productos. El software tiene un gran conocimiento acerca de los hábitos de funcionamiento de los operadores, hace que la interfaz de operación del sistema simple y humano, entiende completamente la estructura mecánica, hace que la máquina funcione sin problemas y eficientemente, reduce la tasa de fracaso, y crea un mayor valor para los clientes.

⒉ Funciones principales

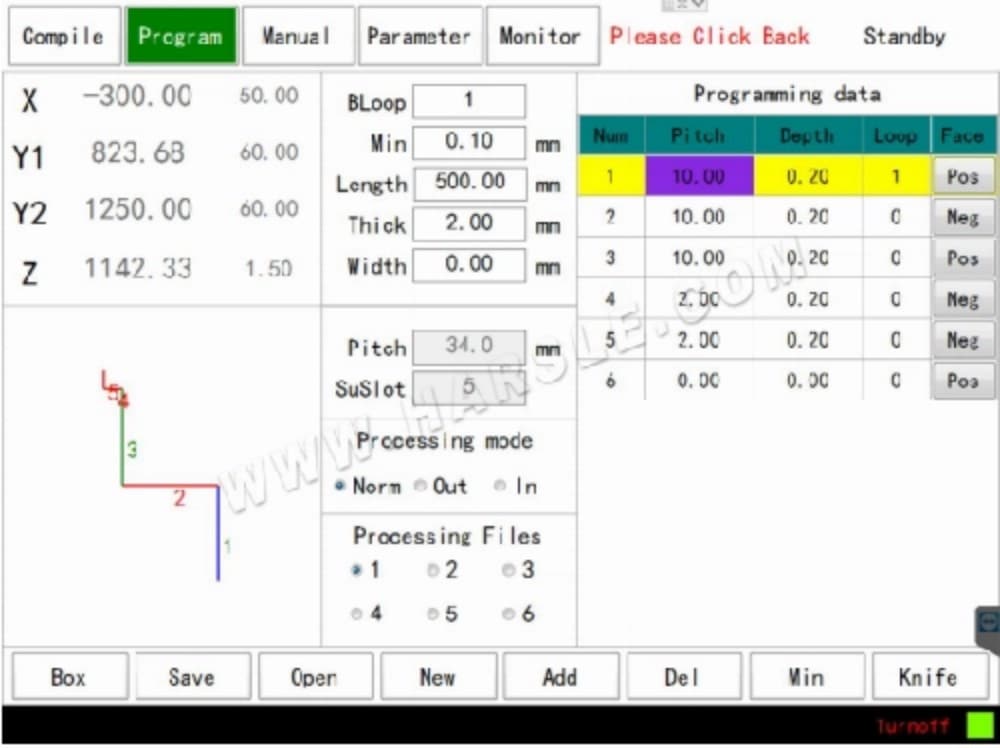

2.1Pantalla de programación

La pantalla de programación es la ventana para que los clientes realicen el procesamiento automático de las piezas de trabajo. Esta pantalla es simple, pero también se esfuerzan por lograr una visualización de una página de todos los datos de programación, a fin de ser claro de un vistazo.

longitud: establece la longitud de la pieza a procesar

anchura: establece la anchura de la pieza a procesar. La anchura de la chapa se ajusta para que sea mayor que 0. La base de cálculo de la distancia de la ranura parte de la anchura de la chapa, y el material sobrante se deja en el prensatelas. La anchura de la placa se ajusta a 0, y la base de cálculo correspondiente empieza desde el borde del prensatelas, y el material sobrante se deja en el otro lado

grosor: ajuste el grosor de la pieza a procesar Mín: la profundidad de la ranura de la línea de marcado. Cuando la profundidad de ranura de ajuste de la línea actual es menor que la del alambre pequeño, se mostrará en gris automáticamente. El grupo único de circulación termina con el alambre pequeño

BLoop: tiempos de ciclo de todos los procesos

Paso: muestra la anchura máxima del tablero correspondiente a los datos de entrada actuales.

SuSlot: número total de ranuras

Archivos de procesamiento: se reservan seis grupos de archivos temporales. Los clientes pueden introducir los siguientes datos que se van a procesar o almacenar datos de procesamiento comunes cuando la máquina está en funcionamiento, lo que resulta conveniente para la llamada directa.

Modo de procesamiento: estándar, regla exterior y regla interior

⑴El modo estándar no tiene en cuenta el espesor de la chapa, y los datos de entrada son los datos procesados.

⑵El modo de escala exterior consiste en que el cliente introduce los datos de acuerdo con la dimensión exterior, y el sistema deducirá automáticamente la dimensión extra al ejecutar

⑶El modo de escala interna consiste en que el cliente introduce los datos según el tamaño interno, y el sistema añadirá automáticamente un tamaño pequeño cuando se ejecute

Paso: la distancia entre ranuras es el dato relativo, que representa la distancia relativa entre dos ranuras

Profundidad: la profundidad de la ranura actual que se va a cepillar

Lazo: el número de ranuras con la misma distancia de ranura y la misma profundidad de ranura que se van a cepillar. También se puede establecer en 0. El número de bucles de la fila actual se establece en un valor distinto de cero. Cuando el número de bucles bajo se establece en 0, se ejecutarán como un grupo de bucles globales. El número de bucles globales es el número de bucles de la fila superior distinto de cero

Cara: la ranura a cepillar puede estar en la parte delantera o trasera. Esta parte puede ser seleccionada por el cliente. Después de la compilación a la operación automática, ejecute los datos delanteros primero, y luego los datos traseros, a fin de realizar la programación de una sola vez y el procesamiento global.

Haga clic en "Paso" y "Profundidad" y aparecerá la ventana de sustitución, y los datos se pueden cambiar por lotes

Guardar: Haga clic en Guardar para abrir la ventana de guardado, donde podrá guardar el nombre de la parte de datos actual. Se puede guardar el nombre en chino

Abrir: haga clic en Abrir para salir del directorio de llamada. Puede seleccionar los datos a llamar. Se admite la búsqueda por nombre

Nuevo: borrar datos internos de la tabla actual

Añadir: tras seleccionar una fila, el fondo de la fila actual se mostrará en amarillo. Al hacer clic en insertar fila, se insertarán y copiarán los datos de la fila actual debajo de la fila actual y, a continuación, los datos de la fila se desplazarán automáticamente hacia abajo

Suprimir: tras seleccionar una fila, el fondo de la fila actual se mostrará en amarillo. Haga clic en Borrar fila para borrar la fila actual, y los datos de las filas siguientes se desplazarán automáticamente hacia arriba.

Cuchilla : haga clic en el parámetro de la cuchilla para acceder a la pantalla de ajuste de los parámetros de la cuchilla.

Min: haga clic en el alambre pequeño en la profundidad de la ranura, y el valor del alambre pequeño se introducirá automáticamente.

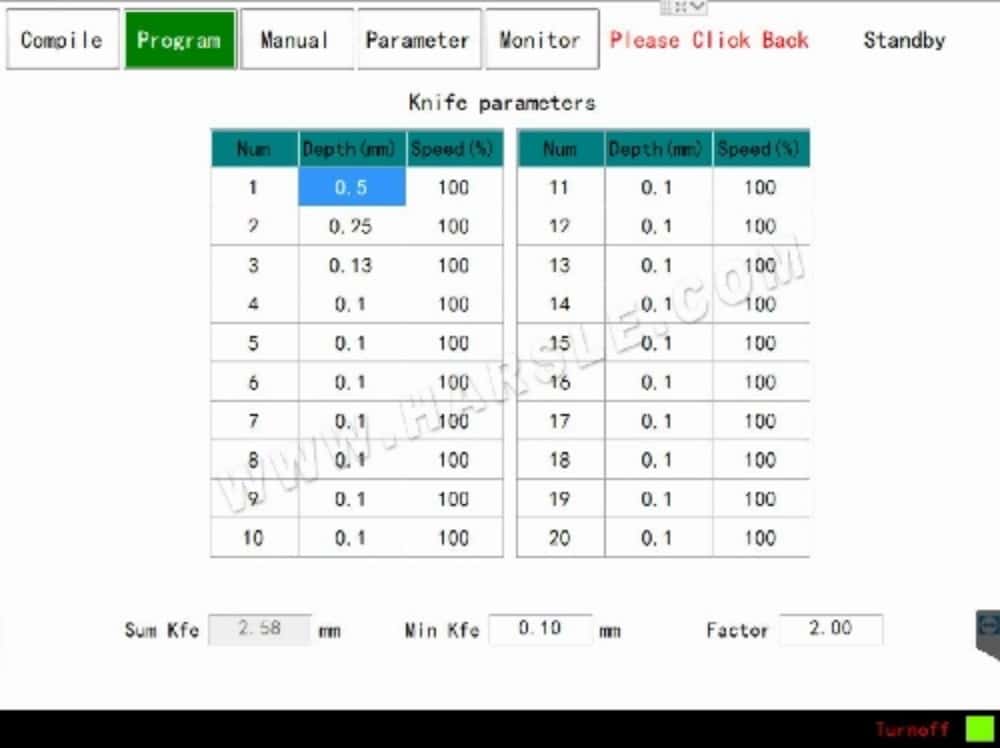

2.2Pantalla de parámetros de la herramienta

El cliente define la pantalla de parámetros de la fresa en función de los requisitos del proceso. El sistema actualizará automáticamente todos los parámetros de la fresa de acuerdo con el factor de división y la profundidad mínima de la fresa después de cambiar los datos de la primera fila. Una ranura puede planear hasta 20 cortadores

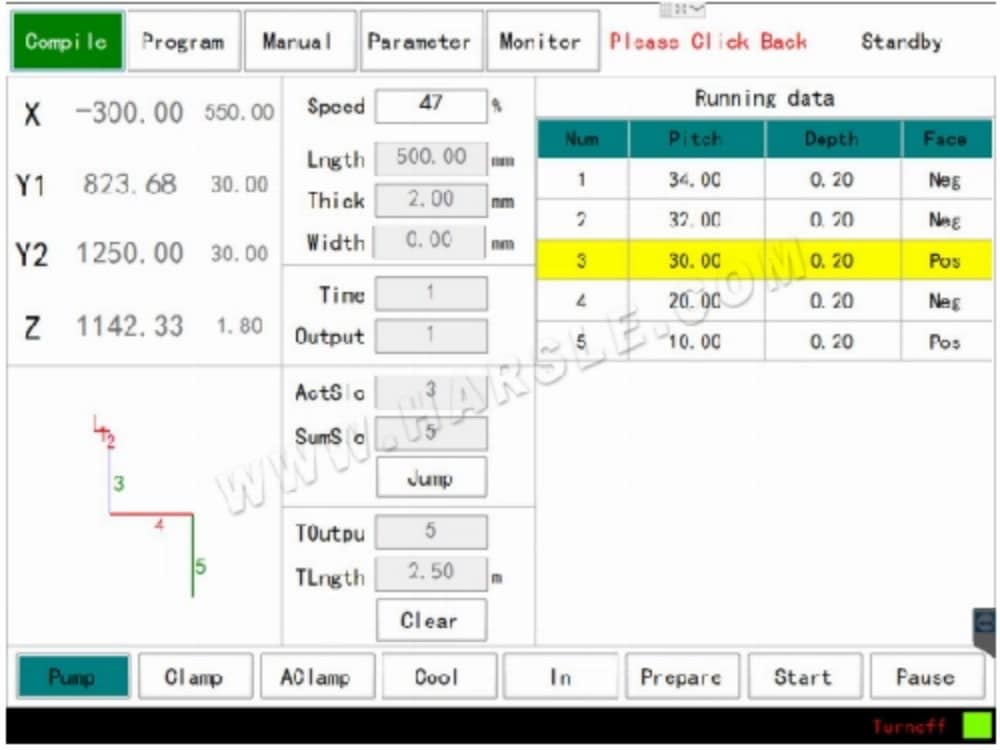

2.3Pantalla de compilación

La pantalla de compilación sirve para compilar los datos de la entrada automática en los datos reales de funcionamiento de la máquina. Si los datos introducidos son erróneos, saltará automáticamente la pantalla de programación y mostrará la información de error.

longitud, anchura y grosor son los datos introducidos en la entrada automática de la pantalla

Velocidad: seleccione el volante regulador de velocidad para cambiar la velocidad de funcionamiento actual, el mínimo es 0, el máximo es 100.

Veces: el número de veces que se va a cepillar la ranura actual. El número de veces que se ha cepillado se muestra en la parte delantera, y el número total se muestra en la parte trasera

Número de ranuras: el número de ranuras que aparece en la parte delantera es el número actual de ranuras, y el número que aparece en la parte trasera es el número total de ranuras. Haga clic en saltar para salir de la ventana. Puede introducir el número de ranura para saltar

Salida: el número de ranuras acumuladas se muestra en la parte delantera, y el número de contadores acumulados se muestra en la parte trasera. Haga clic en Borrar para borrar las ranuras acumuladas y los contadores acumulados.

En el modo de espera, haga clic en la línea, el color de fondo de la línea es de color amarillo, y la línea actual comenzará a funcionar cuando se ejecuta la bomba, la abrazadera y móvil

AClamp: abrir y cerrar en modo de espera

Refrigeración: puede encenderse y apagarse en cualquier momento. La pulverización real de refrigerante se produce en el proceso de avance de la máquina

IN: haga clic en cambio de herramienta, y el portaherramientas se desplaza a la posición de cambio de herramienta ajustada.

Preparar: haga clic en preparación, el eje Y va a la posición a procesar y se detiene, y el usuario confirma si la posición real es correcta Inicio: haga clic en inicio, la máquina se ejecutará automáticamente y preguntará en la siguiente columna de fallo si hay algún fallo

Pausa: pulsar stop, la máquina se para, tras un retardo de 1 segundo, el eje Z sube a la posición inicial, X vuelve a la posición inicial

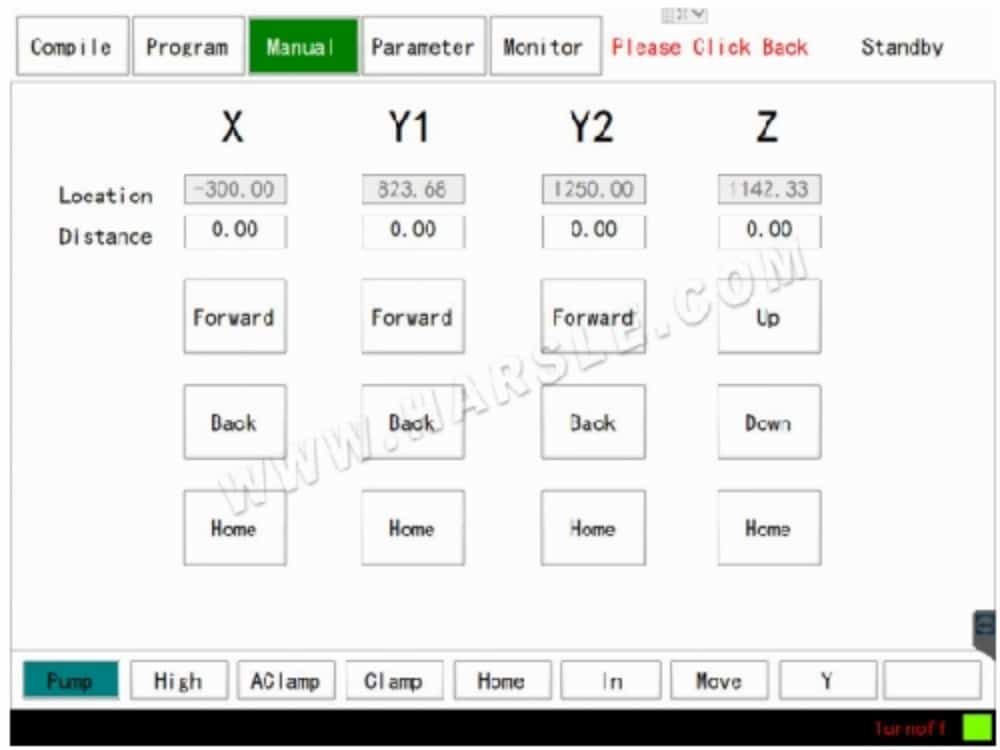

2.4Modo manual

El modo manual se utiliza para la depuración de la máquina. En esta pantalla, cada eje puede ser manualmente devuelto a su estado original.

La función y el funcionamiento de la bomba,AClamp , Clamp, Home, IN son los mismos que compole

Alta : bajo el punto de alta velocidad, avance y retroceso manual a alta velocidad

Y: enlace y bajo el punto, cuando el eje Y1 o Y2 se mueve manualmente, el otro eje seguirá el movimiento

Mover: haz clic en una sola acción, la función de los botones manuales de avance y retroceso se convierte en avance y retroceso de una sola acción de distancia

2.5 Pantalla de parámetros

La pantalla de parámetros incluye parámetros básicos, parámetros avanzados, parámetros de compensación, interruptor chino-inglés y pantalla de configuración.

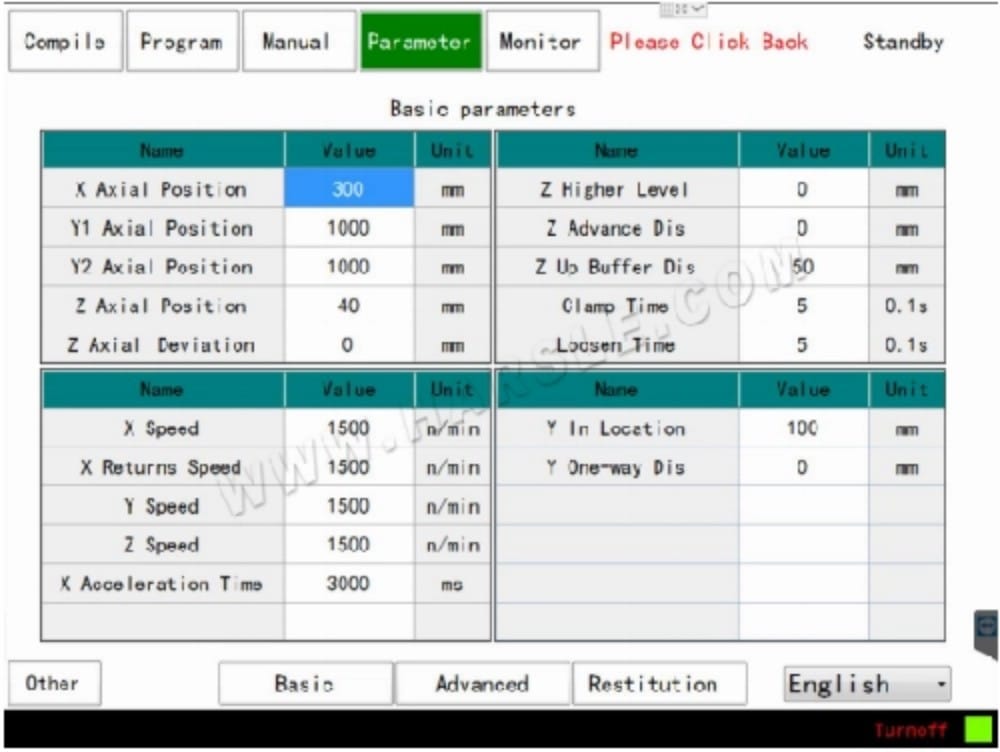

2.5.1 Parámetros básicos

Entre los parámetros básicos se encuentran aquellos que el cliente cambiará con frecuencia y la máquina no funcionará con normalidad debido a cambios inadecuados

Establecer la posición de origen del eje X: la posición de referencia del eje x se encuentra en la posición de todas las encimeras superiores del portaherramientas.

Fijar la posición de origen del eje Y1: la posición de referencia del eje Y1 está en la posición de la abrazadera de fijación.

Fijar la posición del origen del eje Y2: la misma que la posición de referencia del eje Y1

Fijar la posición de origen del eje Z: la posición de referencia del eje Z está en la mesa

Ajustar la velocidad de ranurado del eje x: la velocidad cuando el eje x avanza automáticamente

Velocidad de retorno del eje X: velocidad de retorno automático del eje X

Set z-axis rising height: establece la posición ascendente del eje z durante el ranurado automático, que generalmente es lo mismo que "set z-axis origin position".

Ajuste la distancia de avance inferior del eje Z: ajuste la distancia de avance de corte del eje Z cuando el eje x regresa nota: cuanto mayor sea este parámetro, antes avanzará el corte del eje Z.

Tiempo de sujeción de la mordaza móvil: el tiempo de sujeción de la mordaza móvil. El eje x sólo se puede mover después de que la pinza móvil esté bloqueada.

Tiempo de liberación de la pinza móvil: el tiempo de liberación de la pinza móvil. El eje y sólo se puede mover después de soltar la pinza móvil.

Ajustar la posición de cambio de herramienta del eje Y: el botón de cambio de herramienta en modo manual y en funcionamiento automático corresponde a la posición de movimiento del eje Y.

Ajustar la distancia de posicionamiento unidireccional: el posicionamiento unidireccional puede eliminar la holgura inversa de la máquina, y la distancia de posicionamiento unidireccional debe ser mayor que la holgura mecánica posible.

Posicionamiento unidireccional: 0 para desactivar el posicionamiento unidireccional y 1 para activarlo.

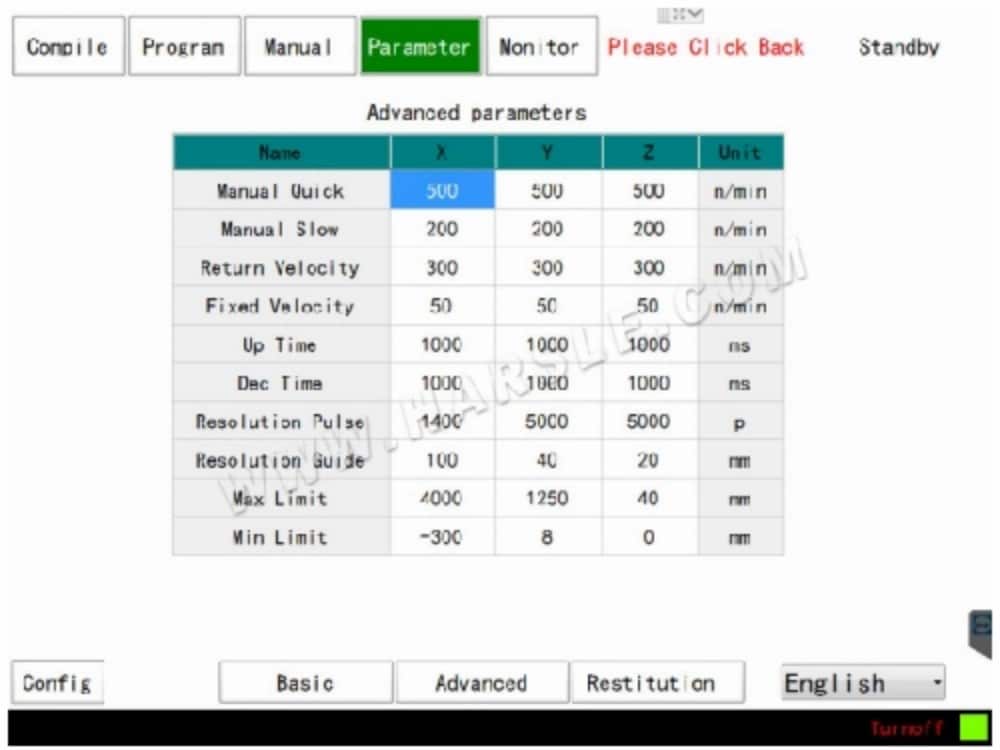

2.5.2 parámetros avanzados

Los parámetros de los parámetros avanzados están relacionados con la precisión y suavidad de funcionamiento de la máquina, por lo que su autoridad es superior a la de los parámetros básicos, y los no profesionales tienen prohibido modificarlos.

Manual rápido: en la operación manual, cuando se selecciona la velocidad alta, la operación manual de avance y retroceso se realizará a velocidad manual rápida.

Velocidad lenta manual: en funcionamiento manual, no se selecciona la velocidad alta, y el avance y retroceso manuales se realizan a velocidad lenta manual.

Velocidad de retorno al origen: cuando el eje vuelve al origen, la velocidad a la que el eje se aproxima al origen.

Velocidad de origen fija: cuando el eje vuelve a la posición original, la velocidad del eje que sale del origen se invierte después de tocar el interruptor de origen.

Tiempo de aceleración: el tiempo que transcurre desde la velocidad 0 hasta la velocidad fijada. Cuanto mayor sea este valor, mayor será la distancia de aceleración y más suave será la aceleración correspondiente.

Tiempo de deceleración: tiempo que tarda el eje en reducirse desde la velocidad ajustada hasta la velocidad 0. Cuanto mayor sea el ajuste, mayor será la distancia de deceleración y más suave la deceleración correspondiente.

Resolución de impulsos: número de impulsos para una revolución del eje, determinado por los parámetros del servomotor.

Avance de resolución: la distancia correspondiente a una revolución del eje, determinada por los parámetros mecánicos.

Límite máximo de suavidad: la posición máxima a la que puede desplazarse el eje

Límite mínimo suave: la posición mínima a la que puede desplazarse el eje.

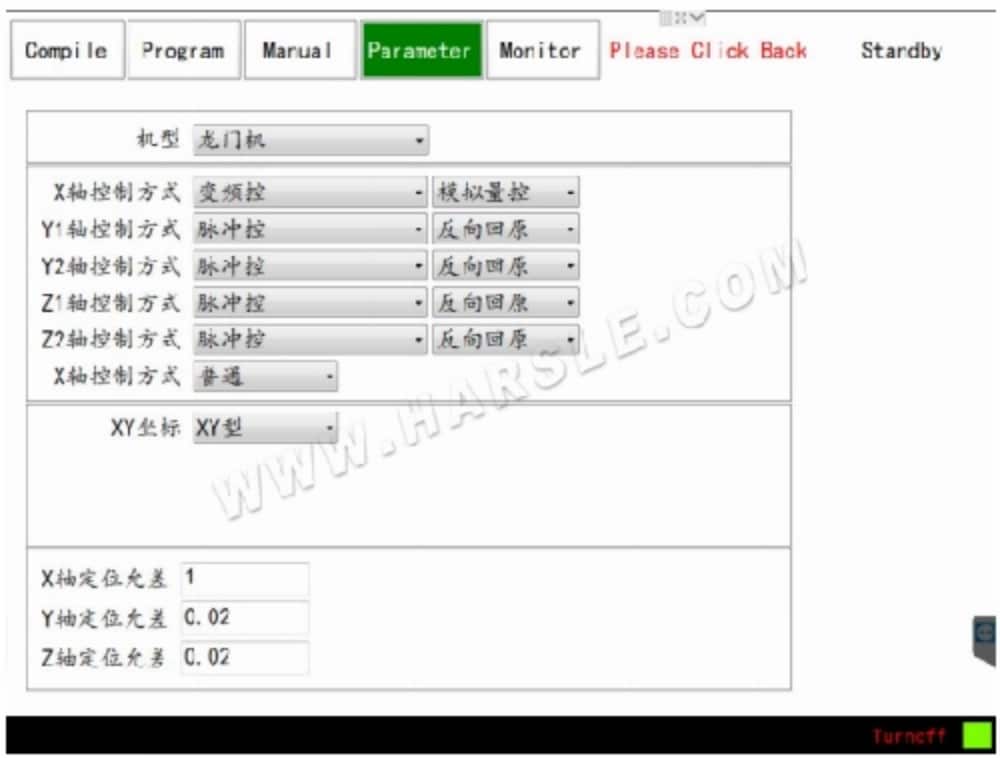

2.5.3 interfaz de configuración

El cliente puede seleccionar el modelo y la configuración según las distintas máquinas en esta interfaz.

2.5.4 parámetros de compensación

El parámetro de compensación es la compensación de la plataforma de trabajo. La cremallera puede tener una pequeña deformación después de mucho tiempo. El parámetro de compensación puede compensar la deformación de la cremallera a través del sistema

Por defecto, parte de la posición 0. La posición introducida en la primera línea representa la distancia de 0 a la posición de entrada actual. La cantidad de compensación es la cantidad de compensación introducida después de la primera línea. La posición introducida en la segunda línea representa la distancia desde la posición de entrada en la primera línea hasta la posición de entrada actual. La cantidad de compensación es la cantidad de compensación introducida después de la línea actual.

3. Indicación de estado

Estado: estado de funcionamiento, estado de los datos, información sobre fallos

3.1 estado de funcionamiento

Standby: la máquina actual está en estado estático sin ningún comando

Puesta en marcha: la máquina funciona automáticamente en función de los datos introducidos

Parada: al pulsar el botón de parada, la máquina se detiene primero y luego vuelve a la posición inicial.

Parada de emergencia: pulse el botón de parada de emergencia para detener la máquina por completo

3.2 estado de los datos

Los datos están vacíos: no se han introducido datos de programación

La distancia total de la ranura es demasiado grande: la anchura de la placa acumulada por los datos de entrada no puede ser superior al límite máximo del eje Y.

La primera ranura es demasiado pequeña: la distancia de la ranura de la primera línea de entrada no puede ser inferior al límite mínimo del eje Y.

La profundidad de la ranura es mayor que la profundidad total: la profundidad de la ranura de la fila actual no puede ser mayor que la profundidad total.

Ajuste de la profundidad de la ranura demasiado grande: la profundidad de la ranura antes de la reducción del espesor de la chapa no puede ser inferior al límite mínimo del eje Z.

3.3 información sobre fallos

Parada de emergencia: el botón de parada de emergencia no se pulsa, y la información de fallo se borra después de pulsarlo.

Por favor, pulse un botón para volver a la original: después de que el sistema se apaga y se reinicia, se le pedirá que pulse un botón para volver a la original, encienda la bomba de aceite, haga clic en un botón para volver a la original en funcionamiento automático o manual, y la información de fallo se borrará después de un botón para volver a la original

Fallo de la bomba de aceite: fallo del relé térmico de la bomba de aceite, compruebe si se trata de un fallo del motor de la bomba de aceite o del relé térmico, borre la información de fallo después de desconectar el relé térmico.

Error de origen del eje x: cuando la posición actual del eje x es superior a 10 mm, se encuentra la señal de origen del eje x, y se indicará este fallo. Compruebe si el interruptor de origen del eje x tiene detección de error o el recuento del codificador es incorrecto, y pulse la tecla stop para borrar la información del fallo

Desconexión del codificador del eje x: se detecta que el codificador no cuenta con normalidad, compruebe si el valor actual del eje x es normal en la pantalla manual y pulse la tecla de parada para borrar la información de fallo.

Inversión del codificador del eje x: si se detecta que el sentido de contaje del codificador no coincide con el sentido de marcha, conecte a y B del codificador en sentido inverso y pulse la tecla de parada para borrar la información de fallo.

Comunicación HMI anormal: se pierden los datos de comunicación.

Compruebe si la línea de comunicación entre el ordenador superior y el controlador inferior está en buen contacto. Pulse la tecla de parada para borrar la información de fallo

Fallo del eje: compruebe el código de información de fallo de la transmisión por eje.

De acuerdo con la solución de problemas del manual del accionamiento del eje, pulse la tecla de parada para borrar el fallo del accionamiento del eje. Si no hay ningún fallo en el accionamiento del eje, la información de fallo se borrará.

Fallo de comunicación del eje: el eje de este sistema se controla por comunicación. Si el controlador no recibe la señal del eje, informará de un fallo de comunicación. Compruebe

si la línea de comunicación contacta bien y si los parámetros del eje están ajustados correctamente. Cuando la comunicación sea normal, se borrará la información de fallo.

Límite del eje: cuando la posición actual del eje es inferior al límite mínimo de los parámetros del sistema, indicará el límite mínimo del eje. Cuando es mayor que el límite máximo, indicará el límite máximo del eje. Compruebe

si la posición dada está por encima del límite. Una vez que la posición actual esté dentro del límite, se borrará la información de fallo.

Ⅸ Compromiso de servicio postventa

Para el servicio de venta, nuestra empresa lo divide en tres partes: preventa, preventa y postventa,Nuestro compromiso de servicio: garantía de un año y servicio de por vida.

⒈ Servicio de preventa

Nuestra empresa se encarga de proporcionar a los usuarios un análisis de viabilidad y un plan de configuración de equipos fiable antes de la venta, de ofrecer soluciones razonables y adecuadas según la situación específica de los usuarios, y de realizar un buen trabajo como asesor de compras para los clientes.

⒉Servicio en venta

El proveedor es responsable de la instalación y puesta en marcha de los equipos, mientras que el comprador proporciona las grúas y las herramientas generales. Depurar y formar al personal de operación y mantenimiento del demandante. Proporcionar apoyo técnico y formación técnica a los usuarios de acuerdo con sus requisitos, comunicarse con los usuarios a tiempo durante el proceso de producción, y garantizar que los operadores puedan operar y mantener de forma independiente y con destreza tanto como sea posible.

⒊ Servicio posventa

Durante el primer servicio post-venta, el personal de puesta en marcha (mantenimiento) debe realizar la firma de confirmación del usuario de la Hoja de Instalación y Puesta en Marcha del Equipo y la firma de confirmación del operador del usuario de la Hoja de Formación del Equipo. En el servicio futuro, el personal de puesta en marcha (mantenimiento) debe tener un informe escrito sobre la puesta en marcha o el mantenimiento cada vez, y todos los datos se guardarán como archivos del cliente para el registro. Para los usuarios más allá del período de garantía, nuestra empresa también proporciona un servicio postventa oportuno y de alta calidad, y asegura el suministro de piezas de desgaste y piezas de repuesto, y cobra adecuadamente el coste para garantizar el uso normal de los usuarios.

El proceso de puesta en marcha, operación y mantenimiento de los equipos se lleva a cabo por los técnicos de puesta en marcha y el personal de servicio post-venta de la empresa.la orientación de los miembros prevalecerá. Si los clientes necesitan apoyo técnico, por favor póngase en contacto con nuestro departamento técnico en tiempo Comunicación.