Proceso de doblado de chapa metálica - Orificio de doblado

En este artículo, hablaré sobre la chapa metálica. Proceso de doblado Doblado de Agujeros, centrado en las técnicas y consideraciones para crear dobleces precisos alrededor de agujeros en chapa metálica. Comprender cómo doblar chapa metálica eficazmente, a la vez que se adapta a los agujeros, es crucial para lograr resultados óptimos en la fabricación. Compartiré mis conocimientos sobre los desafíos que enfrentamos durante este proceso, así como las mejores prácticas para garantizar la precisión y la calidad. Acompáñeme a explorar las complejidades del doblado de agujeros en chapa metálica y cómo mejorar nuestra eficiencia de producción.

¿Cómo determinar el tamaño del agujero de curvatura?

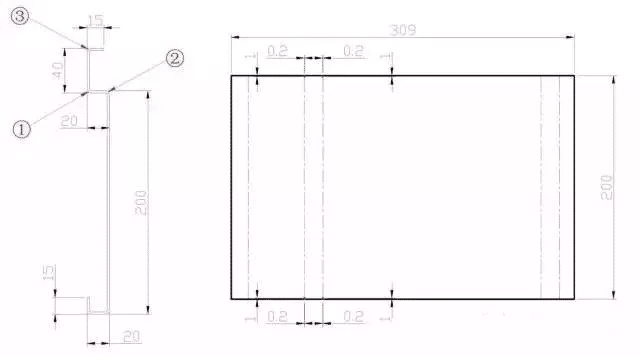

El tamaño del orificio de doblado de chapa metálica depende de su posición. Si el orificio se encuentra en la intersección de dos líneas, su grosor será el doble. El grosor mínimo no puede ser inferior a 1,5 veces el grosor de la chapa metálica. Al doblar chapas metálicas gruesas, teniendo en cuenta el filete de doblado, el orificio debe agrandarse adecuadamente.

Desventajas de este tipo de orificio: tras el doblado, especialmente en placas gruesas, el ángulo de doblado presenta una deficiencia considerable de material, además de ser poco estético y de fácil soldadura. Por ello, es necesario mejorar el método de fabricación de este tipo de orificio.

Método de optimización del proceso de perforación:

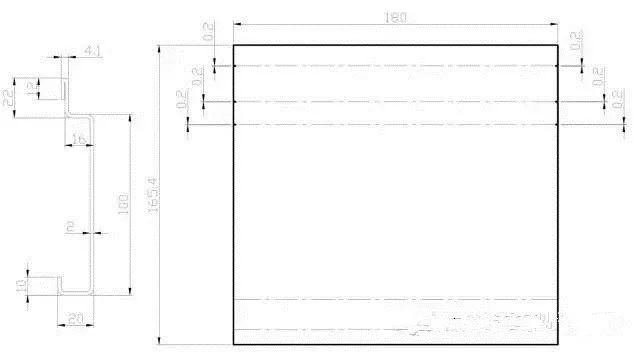

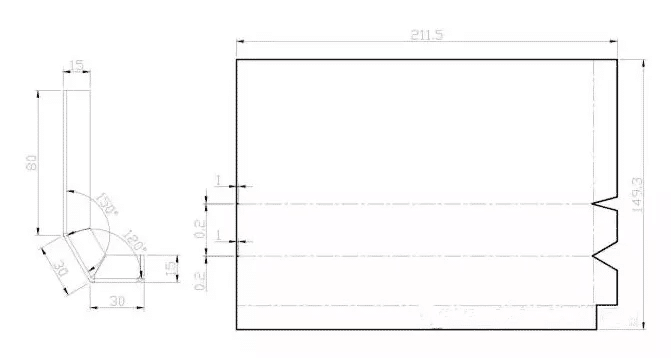

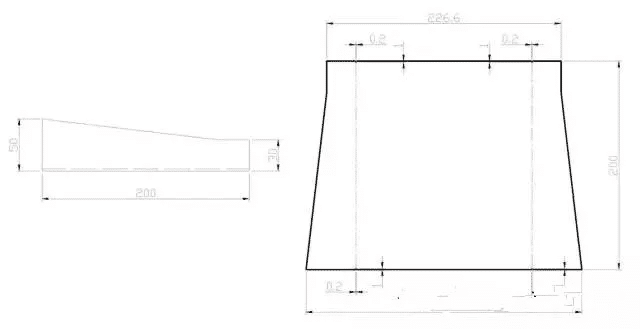

Se puede determinar según la situación del recubrimiento del borde de doblado, considerando evitar el espesor de la placa y el filete de doblado para determinar el orificio de proceso de la chapa metálica. Véase la siguiente ilustración:

La imagen de arriba muestra: el espesor del material de chapa metálica es de 3 mm, la altura de curvatura de los cuatro lados es de 15 mm, una caja de chapa metálica cuadrada.

Plan de mejora del hoyo de arte:

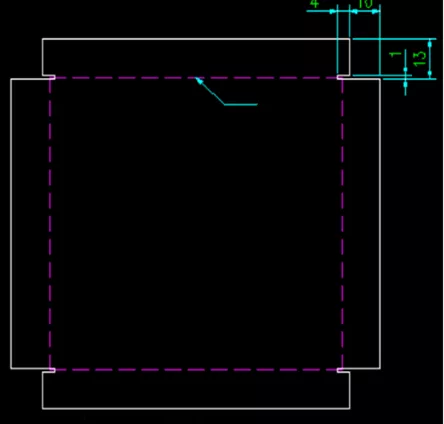

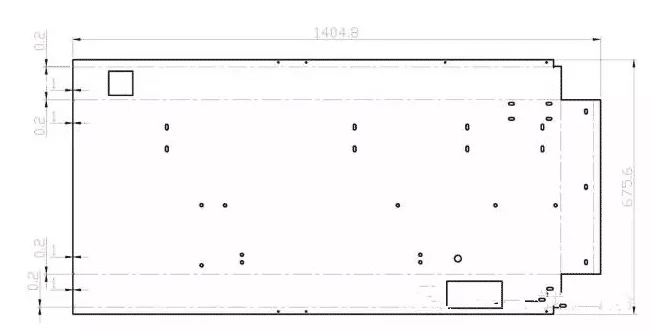

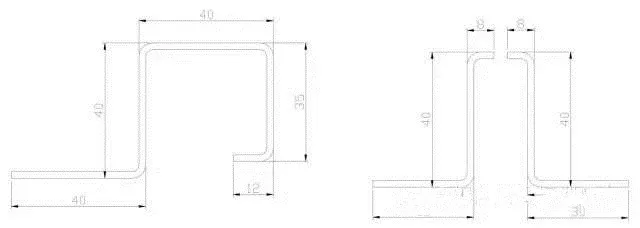

Mejora del método de troquelado: Existen dos métodos para troquelar chapa metálica: el troquelado CNC y el troquelado por corte láser. En el troquelado CNC, los agujeros del proceso de doblado suelen ser redondos, mientras que los agujeros cuadrados o largos están limitados por el molde y son difíciles de conseguir. La imagen de arriba muestra una chapa metálica de 3 mm. corte por láser se utiliza

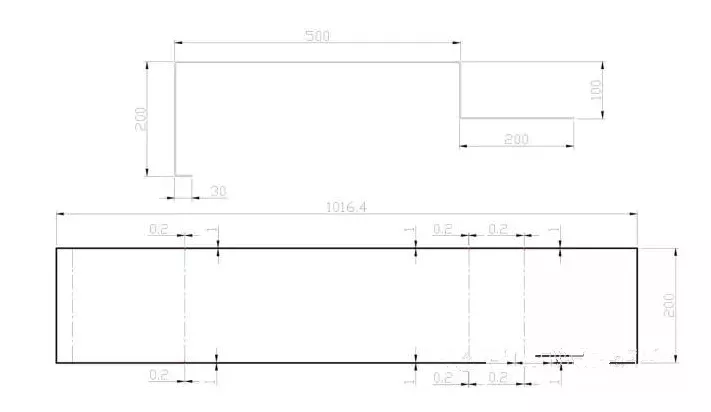

Forma mejorada del orificio del proceso: si el orificio del proceso tiene una forma larga, puede evitar problemas estéticos después de doblarlo.

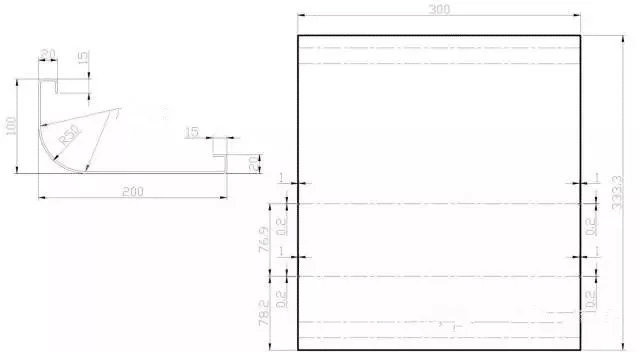

Cómo determinar el tamaño del orificio de proceso rectangular

El ancho se establece generalmente en 1 mm, lo cual no afecta la apariencia ni la liberación de la deformación por flexión de la chapa metálica. Método de cálculo de la dimensión de profundidad: 10 mm = altura de flexión - 3 mm, factor de flexión 5; 4 mm = espesor de la chapa metálica + 1.

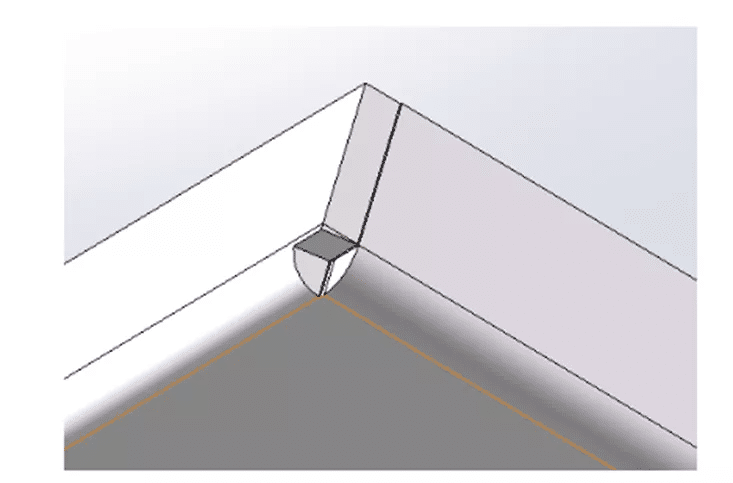

Efecto de mejora del orificio del proceso:

Tras doblar y conformar la pieza de chapa metálica, solo queda una ranura estrecha de 1 mm. Ver representaciones 3D:

¿Por qué evitar agacharse y tirar?

Daño por tirar del material:

1. Afecta el tamaño de plegado. Durante el proceso de tracción, se requiere mucha fuerza para romper con fuerza el espesor de la chapa metálica. La dirección de la fuerza es incierta, lo que provoca el movimiento de la pieza y un desplazamiento dimensional.

2. El molde de doblado es propenso a dañarse. Como se mencionó anteriormente, se aplica mucha fuerza en las esquinas afiladas, lo que excede la capacidad de carga del molde, lo que provoca astillamiento y daños.

Norma para el uso del proceso de doblado y posicionamiento de agujeros

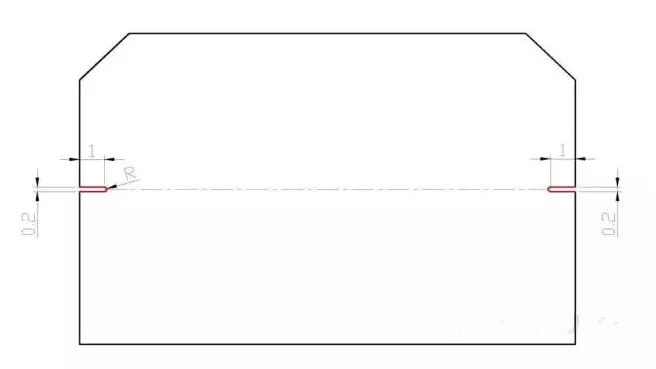

Procesar el tamaño y la forma del orificio:

1 El orificio del proceso de posicionamiento de doblado de placa delgada, el tamaño de apertura es de 1X0,2 mm, raíz R 0,1 mm, adecuado para un espesor de placa ≤3 mm.

2 Orificios para el proceso de posicionamiento de doblado de placas gruesas, el tamaño de apertura es de 1X0,4 mm, raíz R 0,2 mm, adecuado para espesores de placas> 3 mm-6 mm.

Rango de uso:

1 Tipo de ángulo: El ángulo de doblado no es de 90 grados y todos los orificios de posicionamiento se abren en la posición de doblado, incluido el doblado del borde doblado;

2. Tipo de acoplamiento: Piezas de apariencia o piezas de unión con requisitos de alta precisión, todos los orificios de doblado se abren con orificios de posicionamiento;

3. Tipo de gran tamaño: si el tamaño de curvatura es mayor a 200 mm, se abren todos los orificios de posicionamiento.

4. Tipo multicomplejo de doblado continuo: doblado continuo de piezas multicomplejas, comenzando desde el tercer doblado para agregar orificios de posicionamiento;

5. Tipo de secuencia de doblado: para piezas que no se pueden procesar de acuerdo con la secuencia de doblado normal, todas las posiciones de doblado están provistas de orificios de posicionamiento;

6. Tipo de doblado repetido: debido a la limitación del equipo de doblado, las piezas que necesitan doblarse repetidamente tienen todos los orificios de posicionamiento en la posición de doblado;

7. No se puede apoyar contra el tope: no se puede apoyar contra las piezas tipo tope, doblando la posición todos los orificios de posicionamiento abiertos;

8.Tipo de riel guía: todas las partes del tipo de riel guía tienen orificios de posicionamiento en las posiciones de curvatura;

9. Orificios de posicionamiento del arco: Orificios de posicionamiento en los puntos de inicio del arco en ambos extremos del arco;

10. Tipo de placa de tracción: todos los orificios de posicionamiento se abren en la posición de flexión de las piezas de la placa de tracción.

11. Tipo de borde plegable: Los orificios de posicionamiento se abren en la posición del borde de las piezas similares a un borde; los orificios de posicionamiento se abren según la posición de tamaño donde el borde continúa doblándose.