Guía del proceso de doblado, estampado y conformado de chapa metálica

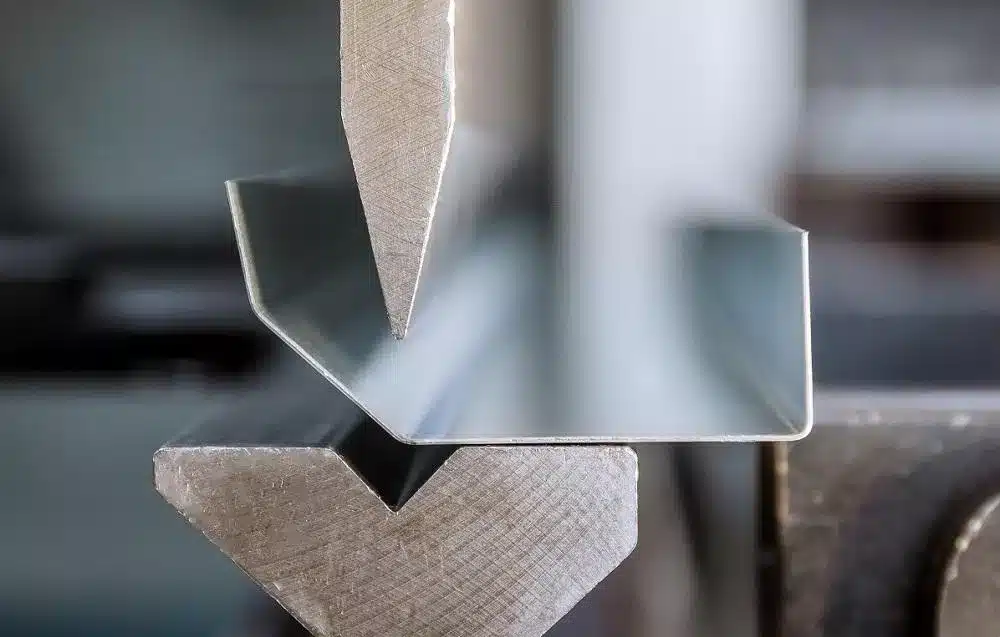

El proceso de flexión Un espacio en blanco en un cierto ángulo o una cierta forma con equipos y herramientas mecánicas se llama mecánico flexiónSegún los diferentes tipos de equipos de plegado y materiales procesados, el plegado mecánico se divide en plegado y estampado de chapa metálica, laminado de chapa metálica, plegado de chapa metálica, etc. En el proceso de plegado, según si se calienta la pieza en bruto, se divide en plegado en frío y plegado en caliente.

El estampado y plegado de chapa metálica implica el uso de prensas y matrices especializadas o generales para aplicar una fuerza de plegado, provocando la deformación plástica de la pieza bruta. El proceso de plegado se completa dentro de la cavidad de la matriz. Este método desempeña un papel fundamental en el plegado mecánico y es una de las principales técnicas para el conformado de chapa metálica. Permite el conformado de piezas curvas complejas con alta precisión dimensional, lo que lo hace esencial para la producción de componentes con geometrías complejas.

Doblado de chapa metálica Proceso

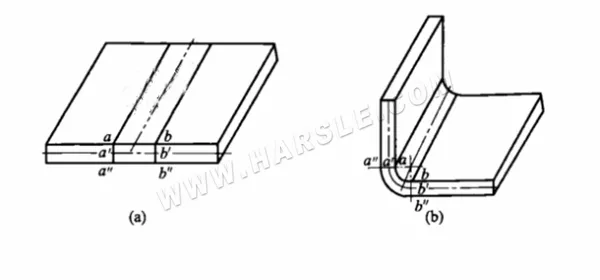

La siguiente figura muestra la deformación por flexión de la chapa metálica. Para facilitar la observación, antes de doblar, marque las líneas de inicio, media y final en la parte doblada de la chapa. Las figuras (a) y (b) muestran las piezas dobladas después del conformado.

Como se muestra en la Figura (a), las tres líneas ab = a'b' = a”b” son iguales antes de la flexión. Tras la flexión, la capa interna se acorta y la externa se estira, lo que resulta en ab < a'b' < a”b”, como se observa en la Figura (b). Esto indica que, durante la flexión, la capa interna se comprime mientras que la externa está bajo tensión. Entre ellas se encuentra una capa cuya longitud permanece invariable: la capa neutra. Dado que su longitud se mantiene constante, sirve como referencia para calcular la longitud plana del material. Su posición depende del radio de flexión y suele ser aproximadamente la mitad del espesor del material.

Tras doblar la chapa, el espesor en la zona de doblado suele disminuir y se produce el endurecimiento por deformación en frío, lo que aumenta la rigidez y el material en dicha zona se vuelve duro y frágil. Por lo tanto, si se dobla repetidamente o si la esquina redondeada es demasiado pequeña, se romperá fácilmente debido a la tensión, la compresión y el endurecimiento por deformación en frío. Por lo tanto, al doblar, se debe limitar el número de dobleces y el radio de las esquinas.

Por otro lado, la flexión de una lámina es similar a otros métodos de deformación. Al doblarla, la superficie exterior se estira y la interior se comprime. Si bien se produce deformación plástica, también se produce deformación elástica. Por lo tanto, al retirar la fuerza externa, la flexión produce un rebote angular y radial. El ángulo de rebote se denomina ángulo de rebote.

Radio mínimo de curvatura y recuperación elástica de la curvatura

Controlar o reducir la recuperación elástica del ángulo y el radio de curvatura de la pieza doblada es fundamental para obtener precisión y garantizar su calidad. En la producción, el control de la recuperación elástica del ángulo y el radio de curvatura se logra generalmente mediante el valor mínimo del radio y el valor de la recuperación elástica.

Radio mínimo de curvatura. El radio mínimo de curvatura se refiere generalmente al valor mínimo del radio interior de la pieza que se puede obtener mediante el método de doblado a presión. Al doblar, la curvatura mínima está limitada por la deformación por tracción máxima admisible de la capa exterior de la chapa. Si la deformación supera este grado, la chapa se agrietará.

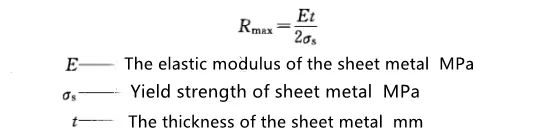

Durante el proceso de doblado, el radio de curvatura es demasiado pequeño para causar grietas de doblado, pero el radio de curvatura es demasiado grande, la hoja se restaurará completamente al estado recto original debido al retroceso elástico, en este momento, el radio de curvatura no puede ser mayor que el radio de curvatura máximo Rmax:

⒉La determinación del valor de recuperación elástica por flexión generalmente se determina de acuerdo con el radio de curvatura relativo r/t (r es el radio del filete interno de la pieza doblada, t es el espesor de la pieza en bruto).

●Cuando rlt<(5~8), el valor de rebote del radio de curvatura no es grande, por lo que solo se considera el rebote del ángulo.

●Cuando r/t≥10, debido al radio de curvatura relativamente grande, no solo el ángulo de la pieza de trabajo rebota, sino que el radio de curvatura también tiene un rebote mayor.

Requisitos del proceso de estampación y doblado

El proceso de estampado y doblado permite procesar piezas con formas más complejas, y las piezas producidas ofrecen mayor precisión y buena consistencia. Para mejorar la calidad del doblado y simplificar la fabricación de moldes, las piezas dobladas procesadas deben cumplir con los siguientes requisitos específicos.

El radio de filete de la pieza doblada no debe ser ni demasiado grande ni demasiado pequeño. Si el radio de filete es demasiado grande, no es fácil garantizar el ángulo de doblado ni el radio de filete de la pieza debido a la influencia de la recuperación elástica. Si el radio de filete es demasiado pequeño, debido a su facilidad de doblado y agrietamiento, es necesario doblarla dos veces o más; es decir, doblarla previamente en una esquina con un radio de filete mayor y luego doblarla al radio de doblado requerido, lo que prolonga el ciclo de producción. Esto también presenta desventajas en el trabajo de doblado.

⒉Cuando el radio de curvatura relativo r/t < 0,5 ~ 1, la línea de curvatura debe ser perpendicular a la dirección de la fibra enrollada del material. Si las piezas tienen diferentes direcciones de curvatura, el ángulo entre la línea de curvatura y la dirección de la fibra enrollada debe mantenerse a 45°.

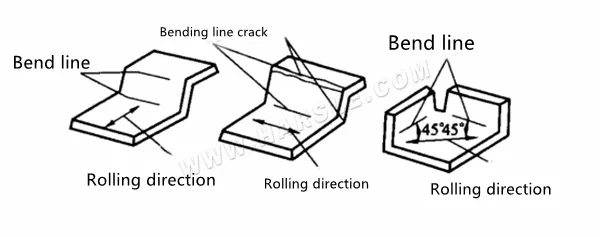

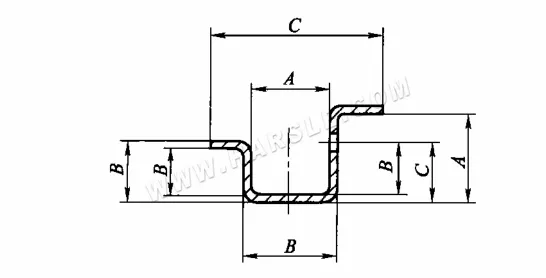

La altura de flexión de la pieza a doblar no debe ser demasiado pequeña, y su valor debe ser h > r + 2t (véase la figura siguiente). De lo contrario, debido a que la superficie de apoyo de la brida en el molde es insuficiente, no es fácil generar un momento de flexión suficiente y resulta difícil obtener una pieza con una forma precisa. Si la altura de la brida no cumple con el rango especificado, generalmente se deben tomar medidas técnicas, es decir, primero alargar la brida y luego cortar el exceso después del doblado.

⒋En piezas con forma curva escalonada, dado que se rompen fácilmente en la base de las esquinas redondeadas, se debe reducir la longitud B de la pieza sin doblar para que sobresalga de la línea de doblado. Si no se permite reducir la longitud de la pieza, se debe cortar una ranura entre la parte doblada y la sin doblar, como se muestra en la figura.

En piezas con muescas en los bordes curvos, estas no deben realizarse con antelación, sino que se cortarán una vez formadas. De esta forma, se evitan las bifurcaciones o dificultades de conformado durante el proceso de doblado.

Al doblar una lámina perforada, se debe garantizar la distancia I desde el borde del orificio hasta el centro del radio de curvatura: cuando t < 2 mm, l ≥ t, y cuando t ≥ 2 mm, l ≥ 2 t. Si el orificio se encuentra en la zona de deformación por flexión, su forma se distorsionará.

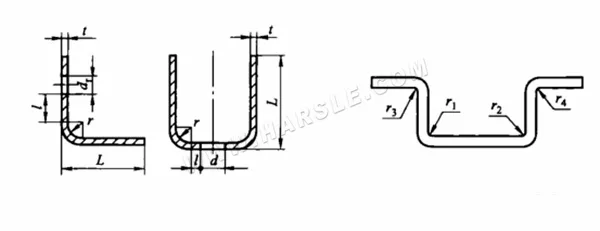

La forma y el tamaño de las piezas dobladas deben ser lo más simétricos posible. Para garantizar el equilibrio del material durante el doblado y evitar deslizamientos, las piezas dobladas deben tener r = r2, r3 = r4.

Piezas de flexión simétricas

La sección de la pieza obtenida por cizallamiento o punzonado suele presentar rebabas, lo que facilita la concentración de tensiones durante el doblado. Por lo tanto, es necesario limar la rebaba antes de doblar y, al mismo tiempo, colocar el lado de la rebaba cerca del punzón en la zona de compresión antes de doblarla para evitar grietas en el borde exterior de la pieza.

Tipos y estructura de matrices de doblado

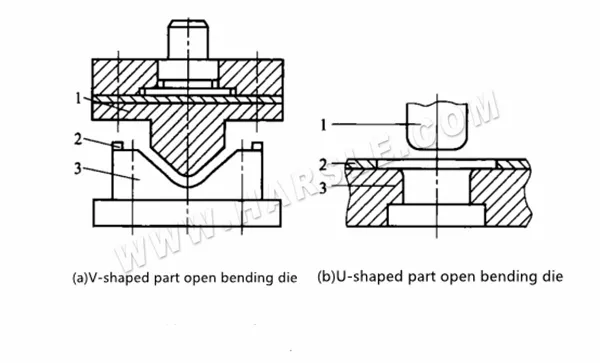

Existen muchos tipos de matrices de doblado. Según las diferentes formas de las piezas procesadas, se pueden clasificar en matrices en forma de V, en forma de U y con varias formas. Según si el molde utiliza un dispositivo de prensado y sus características de trabajo, se pueden clasificar en matrices abiertas, con dispositivo de prensado, de péndulo, con eje de péndulo, etc. Los tipos y estructuras más comunes de moldes de doblado son los siguientes.

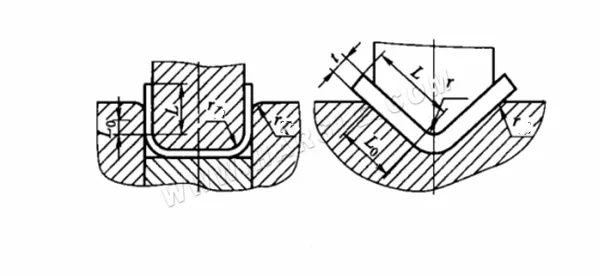

Los moldes de doblado abiertos para piezas en forma de V y U, que completan el proceso de doblado con una sola pasada de punzonado, se denominan moldes de doblado de un solo proceso. La estructura de matriz de doblado abierta permite procesar piezas de doblado simples con bajos requisitos de precisión dimensional y de forma. La figura a continuación muestra la estructura de matriz de doblado abierta para piezas en forma de V y U, que es la más simple.

Los moldes superior e inferior de todo el conjunto son de tipo abierto, fáciles de fabricar y muy versátiles. Sin embargo, al doblar, la lámina se desliza con facilidad, la longitud lateral de la pieza doblada no es fácil de controlar y la precisión de doblado es deficiente. La parte inferior de la pieza en forma de U es alta e irregular.

⒉Para mejorar la precisión de doblado de las piezas dobladas y evitar el deslizamiento de la pieza doblada, se puede utilizar la estructura de matriz de doblado con el dispositivo de presión como se muestra en la

cifra.

En la Figura (a), la varilla expulsora de resorte 3 funciona como un dispositivo de presión para evitar que la pieza se desplace durante el doblado. En la Figura (b), la pieza se sujeta entre el punzón 1 y la placa de prensado 3. Al descender, los extremos no prensados del material se doblan a lo largo de las esquinas redondeadas de la matriz hembra, entrando en el espacio entre el punzón y la matriz para formar una U. Durante todo el proceso de doblado, la presión constante del punzón y la placa de prensado ayuda a mantener la planitud de la parte inferior de la pieza en forma de U y mejora la precisión general del doblado.

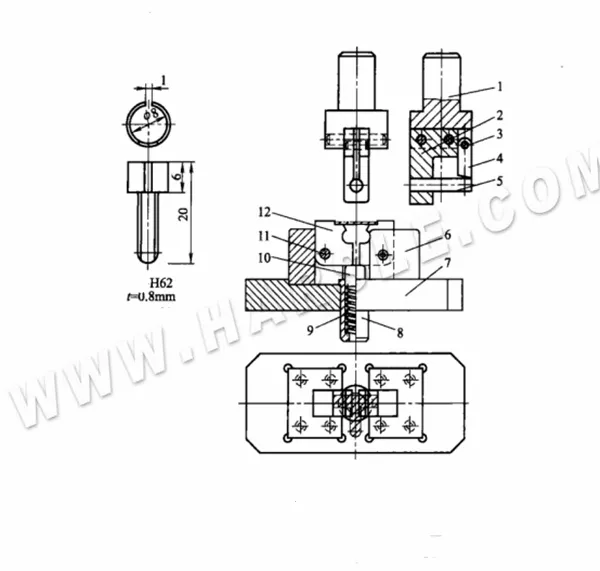

El diagrama del molde de doblado semicircular muestra la estructura del molde. Durante el trabajo, coloque la pieza entre las placas de posicionamiento para que no se mueva libremente. Cuando la prensa baja, el punzón desciende hasta una posición determinada para entrar en contacto con la superficie del material. Al continuar bajando, la pieza comienza a doblarse y el filete rg se desliza. Al mismo tiempo, el expulsor 8 desciende y comprime el resorte. A medida que el punzón avanza, la pieza se dobla y se forma, y el resorte se comprime para almacenar energía. Cuando el punzón asciende, el expulsor utiliza la fuerza elástica del resorte para sujetar la pieza.

Para asegurar el equilibrio de fuerza al doblar la pieza en bruto, el radio de filete r en ambos lados de la matriz 5 debe ser igual. La matriz se fija a la base inferior 7 con dos pasadores de posicionamiento y cuatro tornillos. La matriz cuenta con dos placas de posicionamiento en forma de U 4.

La Figura 7-35 ilustra varios moldes para doblar cadenas de dumplings. En (a), el molde de predoblado forma un arco curvo a partir de un extremo recto de la pieza bruta antes del redondeo final. La Figura (b) muestra un molde vertical para doblar cadenas de dumplings, de estructura simple y fácil de fabricar, ideal para doblar piezas gruesas y cortas con baja precisión. La Figura (c) presenta un molde de doblado horizontal, donde la cuña inclinada 3 acciona la matriz cóncava 4 para doblar la pieza horizontalmente. La matriz convexa 1 también prensa el material. Si bien ofrece una mejor calidad de conformado, su estructura es más compleja. Para un conformado de alta precisión, se recomienda utilizar un mandril.

En términos generales, cuando r/t>0,5 (r es el radio de la bobina) y la calidad de la bobina es alta, se deben utilizar dos procedimientos de precurvado y luego la bobina; cuando r/t=0,5~2,2, pero la bobina Cuando los requisitos de calidad de la ronda son generales, la ronda se puede laminar con un precurvado; cuando rlt ≥ 4 o hay requisitos más estrictos para la ronda, se debe utilizar la ronda con un mandril.

⒌Moldes de doblado Para piezas de doblado cerradas y semicerradas. Los moldes de doblado para piezas cerradas y semicerradas son más complejos, y se utilizan principalmente bloques de péndulo y estructuras de cuña inclinada. La figura (b) muestra un ejemplo de una pieza cilíndrica de tipo abrazadera doblada directamente en la estructura de matriz de doblado de tipo bloque de péndulo (Figura (a). Dado que el proceso de doblado se completa mediante la oscilación de la matriz móvil 12 alrededor del mandril 11, se denomina matriz de doblado oscilante. La estructura del molde de doblado de tipo bloque de péndulo permite completar el doblado de piezas semicerradas y cerradas.

Doblado directo único en la estructura de matrices de doblado pendular de la pieza cilíndrica tipo abrazadera, como se muestra en la Figura (a). Dado que el proceso de doblado se completa mediante la oscilación de la matriz móvil 12 alrededor del mandril 11, se denomina molde de doblado pendular. La estructura del molde de doblado pendular permite el doblado de piezas semicerradas y cerradas.

Cuando el molde está en funcionamiento, la pieza se posiciona mediante la ranura de posicionamiento de la matriz móvil 12. Cuando el molde superior desciende, el núcleo 5 dobla primero la pieza en forma de U y, a continuación, presiona la matriz móvil 12 para girarla hacia el centro y doblar la pieza. Tras elevarse el molde superior, el molde cóncavo móvil 12 se eleva y se separa mediante el poste superior 10 gracias a la acción del resorte 9. La pieza permanece en el núcleo 5 y se extrae longitudinalmente.

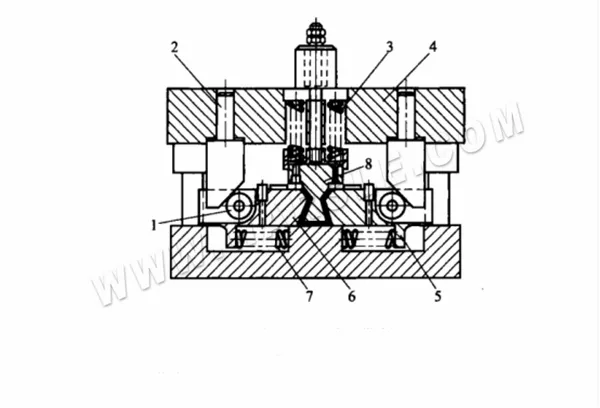

La siguiente figura muestra la estructura de la matriz de doblado con cuña oblicua para piezas de doblado cerradas y semicerradas con un ángulo de doblado inferior a 90°.

Durante la operación, la pieza en bruto se prensa primero en forma de U mediante el punzón 8. A medida que la plantilla superior 4 continúa bajando, el resorte 3 se comprime y las dos cuñas inclinadas 2 montadas en la plantilla presionan contra los rodillos 1. Esto impulsa los módulos cóncavos móviles 5 y 6 hacia adentro, doblando ambos lados de la pieza en forma de U a un ángulo inferior a 90°. Cuando el molde superior regresa, el resorte 7 reposiciona los módulos. Dado que el conformado depende de la fuerza elástica del resorte 3, el molde solo es apto para doblar materiales delgados debido a su limitada fuerza de prensado.

Determinación de los principales parámetros del proceso de doblado

Para garantizar la calidad de las piezas dobladas, se deben determinar los siguientes parámetros del proceso al formular el proceso de doblado y el diseño de las matrices de doblado relacionadas.

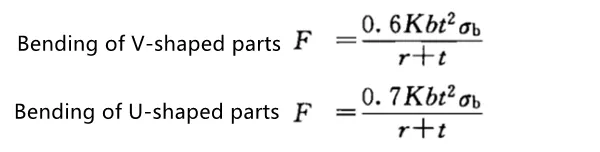

Cálculo de la fuerza de flexión: La fuerza de flexión se refiere a la presión que aplica la prensa cuando la pieza completa el flexión predeterminado. Esta fuerza incluye la fuerza de flexión libre y la fuerza de flexión correctiva.

●Cálculo de la fuerza de flexión libre: La fuerza de flexión F durante la flexión libre se refiere a la fuerza de flexión requerida para la deformación por flexión de la chapa metálica.

Donde F fuerza de flexión libre-fuerza de flexión libre al final de la carrera de estampación, N;

K——factor de seguridad, generalmente se toma K=1,3;

b——el ancho de la parte doblada, mm;

t——el espesor del material a doblar, mm;

r——la mitad interior de flexión de la parte doblada, mm;

El límite de resistencia del material, MPa.

Cálculo de la fuerza de flexión correctora: Dado que la fuerza de flexión correctora es mucho mayor que la fuerza de flexión de presión durante la corrección de flexión, y que ambas fuerzas actúan una tras otra, solo es necesario calcular la fuerza de corrección. La fuerza de corrección F de las piezas en forma de V y de U se calcula mediante la siguiente fórmula: F = Ap

Donde F——la fuerza de flexión al corregir la flexión, N;

A——El área de proyección vertical de la parte de corrección, mm2;

p——fuerza de corrección por unidad de área, MPa, seleccione de acuerdo con la tabla.

| Material | Espesor t/mm | |

| ≤3 | >3~10 | |

| Alabama | 30~40 | 50~60 |

| Latón | 60~80 | 80~100 |

| 10~20 Acero | 80~100 | 100~120 |

| Acero 25~35 | 100~120 | 120~150 |

| Aleación de titanio TA2 | 160~180 | 180~210 |

| Aleación de titanio TA3 | 160~200 | 200~260 |

●Cálculo de la fuerza de expulsión o fuerza de descarga: Cuando la matriz de doblado está equipada con un dispositivo de expulsión o un dispositivo de descarga, la fuerza de expulsión F o la fuerza de descarga F puede ser aproximadamente 30% de la fuerza de doblado libre ~ 80%.

●Determinación del tonelaje de la prensa: el tonelaje de la prensa se determina por separado de acuerdo con las dos condiciones de flexión libre y flexión correctiva.

En el caso del doblado libre, considerando la influencia de la fuerza de expulsión o la fuerza de descarga durante el proceso de doblado, el tonelaje F de la prensa es F tonelaje de prensa ≥ (1,3~1,8) F fuerza de doblado libre.

Al corregir la flexión, la fuerza de corrección es mucho mayor que la fuerza de expulsión y la fuerza de descarga. El peso de la parte superior F o la descarga F es insignificante, por lo que el tonelaje de la prensa es F tonelaje de prensa ≥ F fuerza de corrección de flexión.

⒉Determinación del espacio entre la matriz de doblado El tamaño del espacio Z entre el punzón y la matriz tiene una gran influencia en la presión requerida para el doblado y en la calidad de las piezas.

Al doblar una pieza en forma de V, el espacio entre los moldes convexo y cóncavo se controla ajustando la altura de cierre de la prensa, por lo que no es necesario determinar el espacio en la estructura del molde.

Al doblar piezas en forma de U, se debe seleccionar una separación adecuada. El tamaño de la separación está estrechamente relacionado con la calidad de la pieza y la fuerza de doblado. Para piezas de doblado general, la separación puede obtenerse de la tabla o directamente mediante la siguiente fórmula de cálculo aproximada.

Al doblar metales no ferrosos (cobre rojo, latón), Z=(1~1,1)t

Al doblar acero = (1,05~~1,15)t

Cuando la precisión de la pieza de trabajo es alta, el valor de la holgura debe reducirse adecuadamente, tomando Z = t. En producción, cuando no se requiere un espesor menor del material, para reducir la recuperación elástica, etc., también se toma una holgura negativa, tomando Z = (0,85 ~ 0,95) t.

⒊Cálculo del tamaño de la parte de trabajo de la matriz de doblado El diseño de la parte de trabajo de la matriz de doblado es principalmente para determinar el radio del filete del molde convexo y cóncavo y el tamaño y la tolerancia de fabricación de los moldes convexos y cóncavos.

El radio de la esquina del punzón suele ser ligeramente menor que el radio de la esquina interior de la pieza curva. El radio de la esquina en la entrada de la matriz no debe ser demasiado pequeño, ya que de lo contrario se rayará la superficie del material. La profundidad de la matriz debe ser adecuada. Si es demasiado pequeña, habrá demasiadas piezas sueltas en ambos extremos de la pieza, lo que provocará un rebote excesivo de la pieza doblada y una irregularidad en la línea, lo que afectará la calidad de la pieza. Si es demasiado grande, consumirá más acero de la matriz y requerirá una carrera de prensa más larga.

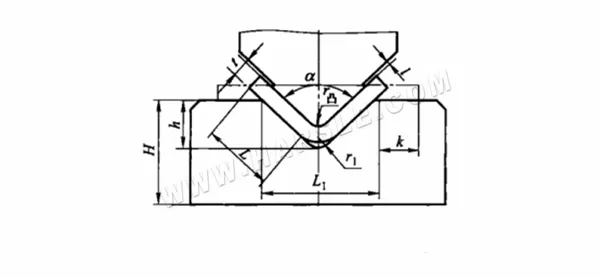

El espesor H de la matriz y la profundidad de la ranura se determinan para el doblado de piezas en forma de V. La estructura de la matriz se muestra en la figura. El espesor H de la matriz y la profundidad de la ranura se determinan en la tabla.

Determinación de las dimensiones H y h de la pieza curva en forma de V.

| Espesor | <1 | 1~2 | 2~3 | 3~4 | 4~5 | 5~6 | 6~7 | 7~8 |

| h | 3.5 | 7 | 11 | 14.5 | 18 | 21.5 | 25 | 28.5 |

| H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 |

Nota:

1. Cuando el ángulo de flexión es de 85°~95°, L1=8t, r convexo=r1=t.

2. Cuando k (extremo pequeño) ≥ 2t, su valor se calcula según la fórmula h=L1/2-0,4t.

●La determinación del radio y la profundidad del filete de curvatura La determinación del radio del filete r cóncavo y la profundidad L0 de las curvas en forma de V y en forma de U se muestran en la figura y la tabla a continuación.

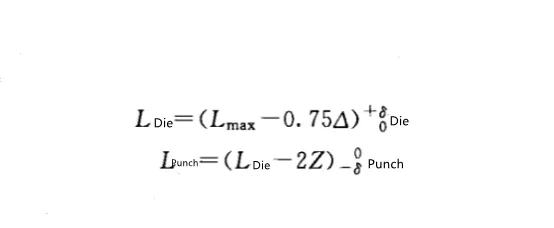

●Cálculo del tamaño de trabajo del punzón y la matriz de plegado.

Cuando sea necesario asegurar las dimensiones externas de la pieza de trabajo, se toma el molde cóncavo como referencia y el espacio se toma en el punzón; si la pieza de trabajo está marcada con las dimensiones internas, se toma el punzón como referencia y el espacio se toma en el molde cóncavo.

Cuando es necesario asegurar las dimensiones externas de la pieza de trabajo, el tamaño del molde cóncavo L y el tamaño del punzón L convexo se calculan de acuerdo con las siguientes fórmulas:

Cuando se debe garantizar la dimensión interior de la pieza de trabajo, el tamaño del punzón L convexo y el tamaño de la matriz cóncava L cóncava se calculan de acuerdo con las siguientes fórmulas:

Fundamentos del diseño y la aplicación de matrices de doblado

El uso de moldes de doblado permite procesar diversas formas relativamente complejas. Entre ellas, el diseño del molde es clave para garantizar la forma, el tamaño y la precisión de las piezas dobladas. Por ello, es fundamental prestar atención a los siguientes aspectos esenciales al diseñar y utilizar el molde de doblado.

Para producir piezas doblables de calidad de forma económica y razonable, generalmente se requiere una tolerancia dimensional superior a IT13 y una tolerancia angular superior a 15′. La siguiente tabla muestra las tolerancias que se pueden lograr para diversas dimensiones de piezas de estampado y doblado.

Las tolerancias angulares de las piezas de doblado general se muestran en la tabla. Las tolerancias angulares de precisión de la tabla solo se pueden lograr añadiendo procedimientos de conformado.

| Espesor t/mm | A | B | do | A | B | do |

| Económico | Precisión | |||||

| ≤1 | IT13 | IT15 | IT16 | IT11 | IT13 | IT13 |

| >1~4 | IT14 | IT16 | IT17 | IT12 | IT13~14 | IT13~14 |

Clase de tolerancia de las piezas dobladas

| Lado corto de la pieza doblada | >1~6 | >6~10 | >10~25 | >25~63 | >63~160 | >160~400 |

| Económico | ±1°30'~±3° | ±1°30'~±3° | ±50'~±2° | ±50'~±2° | ±25'~±1° | ±15'~±30' |

| Precisión | ±1° | ±1° | ±30' | ±30' | ±20' | ±10' |

Un plan de doblado adecuado es esencial para garantizar la precisión y calidad de las piezas conformadas. Para formas simples, el doblado en un solo paso suele ser suficiente, centrándose en la precisión de la forma y las dimensiones. Las curvas complejas suelen requerir varias etapas de doblado. Las piezas pequeñas se conforman mejor utilizando matrices complejas para mayor seguridad y precisión. Las matrices progresivas son adecuadas para materiales en fleje o bobina. Al doblar múltiples ángulos, comience por los extremos antes de dar forma al centro, asegurándose de que cada doblez soporte al siguiente. Para piezas asimétricas o muy dobladas, la estabilidad y la precisión son fundamentales. El punzonado de agujeros o muescas debe realizarse después del doblado para reducir el riesgo de deformación.

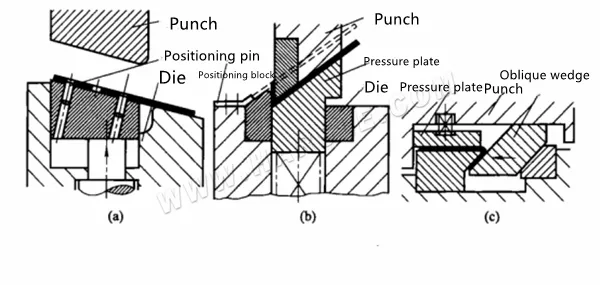

Al diseñar una matriz de doblado, es fundamental considerar el proceso de conformado de las piezas dobladas, analizar los posibles problemas estructurales durante el doblado y aplicar soluciones específicas en el diseño de la matriz. Esto garantiza que el molde cumpla con los requisitos de procesamiento. Por ejemplo, en el doblado de un solo ángulo, las fuerzas de doblado desequilibradas pueden provocar el deslizamiento de la chapa. Para evitarlo, se deben incluir medidas antideslizantes en la matriz. Como se muestra: la figura (a) utiliza orificios existentes o añadidos para el posicionamiento; la figura (b) aplica un bloque de posicionamiento y una fuerte presión en el borde para evitar el movimiento lateral; la figura (c) combina una fuerte fuerza de presión con el doblado en cuña para una mayor precisión y una menor recuperación elástica.

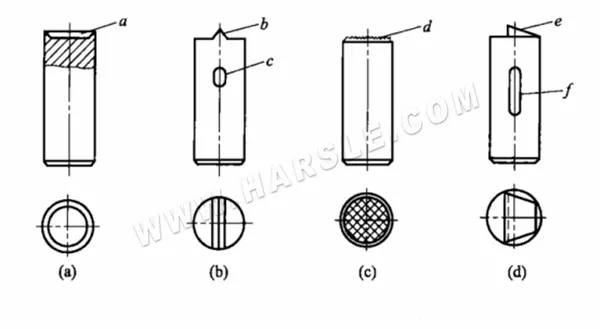

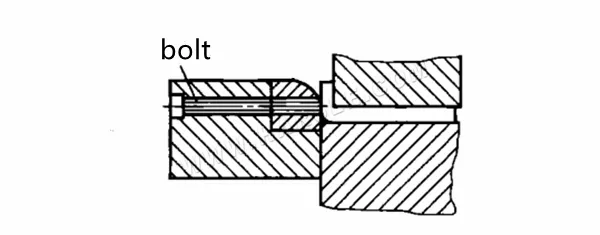

El diseño antideslizante de la matriz de doblado se aplica a todos los pliegues de un solo ángulo. Para mejorar la sujeción de la lámina por parte de la placa de prensado, además de aumentar la fuerza del resorte, se pueden utilizar métodos adicionales si el acabado superficial no es crítico. En la figura (a), se incrusta un pasador afilado en el bloque de descarga de la matriz inferior, que sobresale entre 0,1 y 0,25 mm en un ángulo de 60° para sujetar la lámina durante el prensado. La altura del pasador se ajusta mediante un perno roscado y una tuerca de seguridad. La figura (b) muestra un pasador afilado similar en la placa de resorte del molde superior, que se incrusta en la lámina durante el prensado para evitar el deslizamiento.

Formas de aumentar la fuerza de presión

La forma de pasador de prensa comúnmente utilizada se muestra en la figura:

Forma común de pasador de presión

La figura (a) muestra un método en el que se introduce un borde afilado en la superficie de la lámina, con una profundidad inferior a 0,12 mm para mejorar el agarre. La figura (b) ilustra un pasador de tope con una cuchilla (b) para mayor eficacia; para evitar que el pasador redondo gire, se instala un pasador adicional en una ranura larga (c). La figura (c) utiliza un pasador con cabeza en relieve, ideal para casos en los que la lámina no se mueve significativamente. No deja marcas visibles en la superficie después de su uso. La figura (d) está diseñada para aplicaciones con un movimiento significativo de la lámina. Presenta una cuña afilada (e) con un ángulo de 8° a 12°, un ángulo de alivio de 25° a 30° e incluye una ranura larga (f) para evitar la rotación del perno.

Al doblar piezas poligonales asimétricas, la configuración de la matriz que se muestra en la Figura (a) puede provocar defectos. Al descender el punzón, el punto B entra primero en contacto con el material, lo que provoca una distribución desigual de la fuerza y desplaza la pieza. Al entrar en contacto con el punto C, el material experimenta una presión bidireccional. A medida que el punzón continúa descendiendo, la fricción en los puntos A y C aumenta la tensión en el punto B, lo que a menudo provoca desgarros o deformaciones, lo que compromete la precisión dimensional.

Por el contrario, el uso de la estructura de matriz inclinada que se muestra en la Figura (b) ayuda a evitar estos problemas. En este caso, las superficies de trabajo del punzón y la matriz están inclinadas, de modo que el punto B se encuentra en la línea central vertical, y el centro de presión D divide uniformemente el segmento AC (es decir, AD = DC). Esto garantiza un equilibrio de fuerzas en los puntos A y C durante el conformado, evitando el desplazamiento de la pieza y el estiramiento excesivo en el punto B. Como resultado, la precisión de la pieza y la calidad del conformado mejoran significativamente.

Método de doblado de piezas dobladas poligonales asimétricas

Es necesario analizar cuidadosamente los requisitos de calidad superficial y del material de procesamiento de las piezas dobladas. Para metales no ferrosos con altos requisitos de calidad superficial y propensos a daños, a fin de garantizar la calidad de las piezas y la vida útil del molde, se debe determinar el método de procesamiento adecuado y diseñar la estructura del molde correspondiente. Generalmente, las estructuras de molde disponibles son las siguientes.

La siguiente figura (a) es la estructura del molde con rodillos agregados al molde cóncavo para reducir la fricción y proteger la superficie curva; la siguiente figura (b) es la estructura del molde con solo rodillos; la siguiente figura (c).

Estructura de matriz de doblado para proteger la superficie curva

Es una matriz de doblado con palanca. Al eliminar la fricción, ayuda a proteger la superficie curva. Puede utilizarse para doblar piezas con o sin bridas.

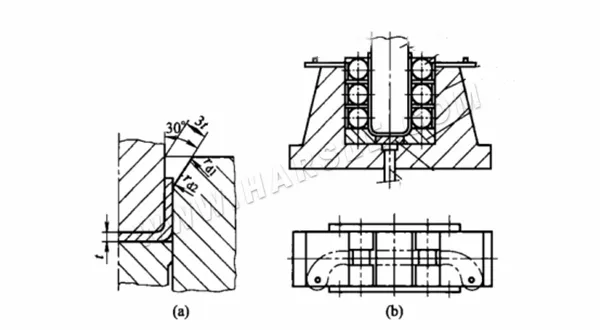

Al doblar placas gruesas o de alta resistencia, se recomienda una matriz de doblado de ángulo oblicuo, como se muestra en la Figura (a). La abertura cóncava de la matriz está inclinada unos 30°, con una separación entre la matriz y el punzón de 3t. El radio interior presenta una transición suave entre una esquina redondeada y una superficie plana, donde rd = (0,5–2)t y rd₂ = (2–4)t. Si es necesario, la zona de transición puede adoptar formas geométricas como una parábola para facilitar un flujo de material más fluido, reducir la resistencia y la tensión en la cavidad. Este diseño minimiza la acumulación de material en las esquinas de la matriz, reduce la tensión en la pieza y mejora la calidad del conformado y la longevidad de la matriz.

Para doblar metales no ferrosos gruesos, a fin de evitar rayones o desgaste de ranuras en el borde de la matriz y prevenir la deflexión de la placa, se pueden utilizar matrices de rodillos (mostradas en la Figura (b). Durante la operación, la pieza bruta se coloca entre pasadores y el punzón la dobla suavemente entre los rodillos. La profundidad de la cavidad de la matriz es de (8-12) t, y una ligera separación negativa de (0,9-0,95) t ayuda a reducir la recuperación elástica al aplicar una mayor presión de conformado.

Matriz de doblado para proteger el doblado de placas gruesas

Para el doblado de metal, y con el fin de evitar que la pieza y la boca de la matriz formen ranuras durante el doblado y provoquen la deflexión de la lámina, se pueden utilizar las matrices de rodillos que se muestran en la Figura (b). Durante el doblado, una vez colocada la pieza entre los pasadores de posicionamiento, el punzón desciende y la pieza se dobla suavemente hasta el bloque inferior entre los rodillos. La profundidad del molde cóncavo es de (8-12) t y se puede utilizar una separación negativa de (0,9-0,95) t. Se utiliza un método de gran impacto para reducir el rebote.

Además, para el doblado de metales no ferrosos, las esquinas redondeadas de la matriz deben mantenerse lisas y limpias en todo momento, y deben recibir un tratamiento térmico de 58-62 HRC. Para el doblado de acero inoxidable, la parte de trabajo de la matriz se diseña mejor como una estructura de inserto y está hecha de bronce de aluminio.

Doblado de metales no ferrosos

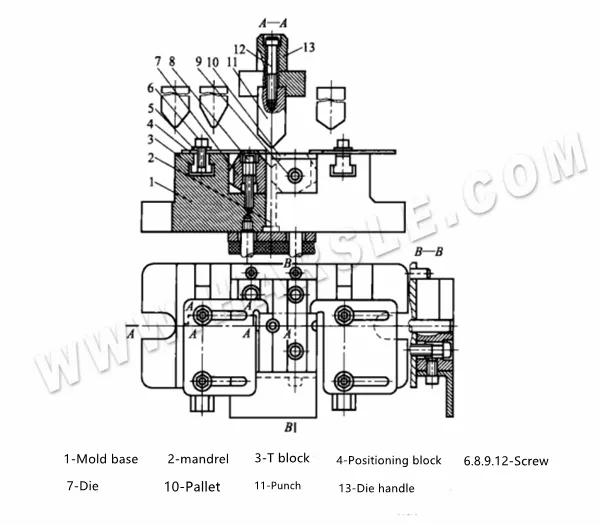

⒌Para piezas dobladas en forma de V, U, Z y otras con formas simples, múltiples variedades y lotes de producción pequeños que aparecen en la producción, para acortar el ciclo de fabricación del molde y reducir los costos de fabricación del producto, generalmente se pueden usar moldes de doblado generales para completar el procesamiento de las piezas.

La prensa utiliza la estructura general de matriz de doblado para doblar piezas en forma de V y U. La característica de este tipo de molde es que los dos moldes cóncavos 7 se pueden combinar para crear cuatro ángulos, y se pueden combinar con cuatro tipos de moldes convexos con diferentes ángulos para doblar piezas en forma de V y U con diferentes ángulos.

Durante el trabajo, la pieza se posiciona mediante la placa de posicionamiento 4, la cual puede ajustarse en ambos sentidos según el tamaño de la pieza. El molde cóncavo 7 se instala en la base del molde 1 y se fija con tornillos 8. El molde cóncavo y la plantilla se procesan en un ajuste de transición H7/m6 para garantizar la calidad y precisión del doblado. Una vez doblada, la pieza se expulsa mediante la varilla de expulsión ⒉ a través del amortiguador para evitar que se doble la superficie inferior.

La siguiente figura muestra la estructura general de la matriz de doblado para doblar piezas en forma de U.

Los componentes de trabajo de este juego de moldes cuentan con una estructura móvil, lo que permite la flexibilidad de procesar piezas de diferentes anchos, espesores y formas (como formas en U o canales). Un par de matrices cóncavas ajustables (14) están montadas dentro de la camisa del molde (12), y su ancho de trabajo se puede ajustar según sea necesario mediante pernos de ajuste (8) para adaptarse al ancho de las diferentes piezas. Los bloques expulsores (13), que se mantienen en contacto constante con las matrices mediante resortes (11), realizan funciones de prensado y expulsión mediante placas de soporte (10) y varillas expulsoras (9). Los punzones principales (3) están instalados en un portamoldes específico (1), con su ancho ajustable mediante pernos pasantes (2).

Al doblar piezas, también se necesita un punzón secundario 7, y la altura del punzón secundario se puede ajustar mediante los pernos 4, 6 y el bloque superior inclinado 5. Al doblar la pieza en forma de U, se puede ajustar a la posición más alta.

Instalación y ajuste de la matriz de doblado

El doblado en la prensa con matriz es el proceso más importante. Debe llevarse a cabo siguiendo estrictamente las normas de estampación para evitar errores. Para completar el doblado de las piezas, primero se debe instalar y ajustar la matriz.

Método de instalación de las matrices de doblado. El método de instalación de las matrices de doblado se divide en dos tipos: matriz de doblado no guiada y matriz de doblado guiada. El método de instalación es el mismo que el de la matriz de punzonado. La instalación de la matriz de doblado es la misma que la del espacio entre las matrices convexa y cóncava. Además del ajuste del dispositivo de descarga, etc., las dos matrices de doblado también deben completar el ajuste de las posiciones superior e inferior de la matriz de doblado superior en la prensa simultáneamente. Generalmente, se puede realizar según los siguientes métodos.

Matriz de doblado universal adecuada para piezas en forma de U y cuadradas

Primero, al instalar la matriz de doblado superior, ajuste la posición de la corredera de la prensa. A continuación, inserte una junta o una muestra ligeramente más gruesa que la pieza bruta entre la cara inferior del punzón superior y la placa de descarga de la matriz inferior. Ajuste la longitud de la biela y gire manualmente el volante o utilice el modo de avance lento repetidamente hasta que la corredera alcance suavemente el punto muerto inferior sin atascarse. Tras comprobar que funciona correctamente, gire el volante varias veces para verificar la consistencia y, a continuación, fije la matriz inferior para realizar una prueba. Retire la junta antes de realizar la prueba de punzonado. Si el resultado es satisfactorio, vuelva a apretar todos los tornillos y compruebe antes de iniciar la producción completa.

⒉Puntos de ajuste de la matriz de doblado. Al utilizar la matriz de doblado para el procesamiento, para garantizar la calidad de la pieza doblada, es necesario ajustarla cuidadosamente. El ajuste y las precauciones se refieren principalmente a los siguientes aspectos.

Ajustar la separación entre el punzón (molde convexo) y la matriz (molde cóncavo) es crucial para un doblado preciso. Generalmente, una vez instalada correctamente la matriz superior en la prensa, la separación vertical entre las matrices superior e inferior se ajusta automáticamente. Los componentes de guía de la prensa garantizan la posición relativa correcta, manteniendo una separación lateral constante. Sin embargo, para matrices de doblado sin dispositivos de guía, la separación lateral debe ajustarse manualmente con calzas de cartón o probetas estándar. Solo después de confirmar la separación correcta, se fija la placa de la matriz inferior y se realiza un doblado de prueba.

Ajuste del dispositivo de posicionamiento. La forma de posicionamiento de las piezas de posicionamiento de la matriz de doblado debe ser consistente con la pieza en bruto. Durante el ajuste, se debe garantizar la fiabilidad y estabilidad de su posicionamiento. Si al utilizar la matriz de doblado del bloque de posicionamiento y la uña de posicionamiento, la posición y el posicionamiento son inexactos después de una prueba de punzonado, se debe ajustar la posición de posicionamiento oportunamente o se deben reemplazar las piezas de posicionamiento.

Ajuste de los dispositivos de descarga y retorno. El sistema de descarga de la matriz de doblado debe ser lo suficientemente grande y el resorte o caucho utilizado para la descarga debe tener suficiente elasticidad. El eyector y el sistema de descarga deben ajustarse para que sean flexibles, de modo que las piezas del producto se descarguen con suavidad, sin atascos ni astringencia. La fuerza del sistema de descarga sobre el producto debe ajustarse y equilibrarse para garantizar que la superficie del producto, después de la descarga, sea lisa y no provoque deformaciones ni deformaciones.

Precauciones para el ajuste de la matriz de doblado: Al ajustar la matriz de doblado, si la posición de la matriz superior está baja o se olvida limpiar la junta y otros residuos de la matriz, tanto la matriz superior como la inferior quedarán bajo la carrera durante el proceso de estampado. Un impacto violento en el punto muerto puede dañar el molde o el punzón en casos graves. Por lo tanto, si existen piezas dobladas prefabricadas en la planta de producción, la pieza de prueba puede colocarse directamente en la posición de trabajo del molde para su instalación y ajuste, a fin de evitar accidentes.

Métodos para mejorar la calidad de las piezas dobladas en prensa

Los principales factores que afectan la calidad de las piezas dobladas a presión son la recuperación elástica, el desplazamiento, la fractura y los cambios en la sección transversal de la zona deformada. Las medidas y métodos adoptados incluyen principalmente los siguientes aspectos.

Factores que influyen en el valor de rebote y métodos de prevención. El proceso de conformado de la pieza doblada pasa por dos etapas: la deformación elástica del material y la deformación plástica. Por lo tanto, tras la deformación plástica del metal, la deformación elástica es inevitable, lo que provoca la recuperación elástica y la tendencia a doblarse. La dirección frontal, por lo tanto, presenta una diferencia entre el ángulo y el radio de filete de la pieza después del doblado y el de la matriz, lo que se conoce como recuperación elástica. Según los factores que causan la recuperación elástica, se pueden tomar las siguientes medidas.

● Tome medidas desde la selección de materiales. El ángulo de rebote de la flexión es proporcional al límite elástico del material e inversamente proporcional al módulo elástico E. Por lo tanto, para cumplir con los requisitos de uso de las piezas dobladas, se deben seleccionar materiales con un módulo elástico E alto y un límite elástico os bajo en la medida de lo posible para reducir la recuperación elástica durante la flexión. Además, según experimentos, cuando el radio de flexión relativo r/t es de 1 a 1,5, el ángulo de rebote es el más pequeño.

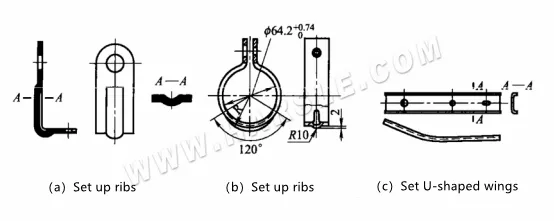

● Mejorar el diseño estructural de las piezas flexibles. Con la premisa de no afectar el uso de las piezas flexibles, se pueden mejorar algunas estructuras en el diseño de las piezas flexibles y aumentar su rigidez para reducir la recuperación elástica. Por ejemplo, se pueden colocar nervaduras de refuerzo en la zona de deformación por flexión, como se muestra en las figuras (a) y (b), o adoptar una estructura de ala lateral en forma de U, como se muestra en la figura (c), aumentando el momento de inercia de la sección de la pieza flexible y reduciendo así la recuperación elástica.

Estructura de flexión para reducir la recuperación elástica

Compensación de rebote. Para materiales con gran rebote elástico, el punzón y la placa superior pueden configurarse para compensar el rebote de las superficies convexas y cóncavas, de modo que la parte inferior de la pieza doblada se doble. Al extraer la pieza doblada del molde cóncavo, la parte curvada rebota y se estira. Recta, de modo que ambos lados se deforman hacia adentro, compensando así el rebote de las esquinas redondeadas, como se muestra en la figura.

Compensación de recuperación elástica

Para materiales más duros, la forma y el tamaño de la parte de trabajo del molde se pueden corregir de acuerdo con el valor de rebote.

● Adopte el método de flexión correctiva en lugar del método de flexión libre o añada procedimientos correctivos. La siguiente figura muestra la estructura del molde, donde las esquinas del punzón de flexión se moldean con una forma parcialmente saliente para corregir la zona de deformación por flexión. El principio para controlar la resiliencia por flexión es el siguiente: al finalizar la deformación por flexión, la fuerza del punzón se concentra en la zona de deformación, forzando la compresión del metal interior para producir una deformación por elongación. La resiliencia por flexión se reduce tras la descarga. Generalmente, se considera que se obtiene un mejor resultado cuando la compresión correctiva del metal en la zona de deformación por flexión es de 2% a 5% del espesor de la placa.

Método de corrección de la estructura del molde

Las principales causas de desviación en las piezas dobladas incluyen la colocación incorrecta de la pieza en bruto en la matriz o una colocación inestable, lo que provoca que la fuerza aplicada sea desigual y genere una componente horizontal. Otra razón es la fricción desigual durante el doblado, especialmente en piezas asimétricas, donde la pieza en bruto tiende a desplazarse hacia el lado con mayor resistencia, empujando el lado opuesto hacia la matriz. Factores como el radio de filete de la matriz, la holgura del molde y las condiciones de deslizamiento afectan significativamente la desviación. Para evitar la desviación del doblado, se deben implementar medidas como mejorar la precisión de la colocación de la pieza en bruto, optimizar la estructura de la matriz y ajustar las condiciones de fricción.

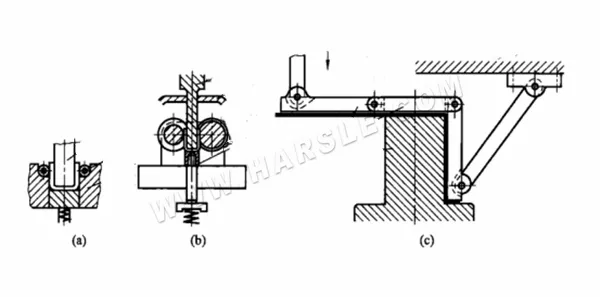

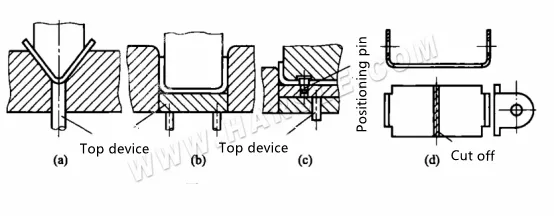

●Presione la lámina firmemente. El dispositivo de corte se utiliza para doblar y dar forma gradualmente a la pieza en bruto hasta que esté compacta, evitando que se deslice y obteniendo una pieza plana, como se muestra en las figuras (a) y (b).

Elija un molde de posicionamiento fiable. Utilice el orificio de la pieza en bruto o el orificio del proceso de diseño, inserte el pasador de posicionamiento en el orificio y dóblelo para que la pieza en bruto no se mueva, como se muestra en la Figura (c).

● Forzar la pieza de forma uniforme y simétrica. Al doblar piezas asimétricas, es frecuente que las piezas se muevan debido a fuerzas desiguales. Para asegurar una fuerza uniforme sobre la pieza durante el doblado, la forma asimétrica se puede combinar en una pieza asimétrica, que se corta después del doblado, como se muestra en la Figura (d).

Limite el radio de curvatura para evitar grietas. Debido a que la fibra exterior de la pieza a doblar se estira, la deformación es máxima. Cuando se supera el valor límite de deformación del material, es fácil que se doble y agriete. Sin embargo, la deformación por tracción de la fibra exterior de la pieza está determinada principalmente por el radio crítico de curvatura que provoca la grieta del material. El radio mínimo de curvatura depende de factores como las propiedades mecánicas del material, el estado del tratamiento térmico, la calidad de la superficie, el ángulo de curvatura y la dirección de la línea de curvatura. Según los factores que causan grietas, las principales medidas que se pueden tomar son las siguientes.

● Elija materiales con buena calidad superficial y sin defectos como pieza bruta. Las piezas brutas defectuosas deben limpiarse antes de doblarlas. Para evitar grietas por doblado, elimine las rebabas grandes de la chapa y coloque las pequeñas en la cara interior del filete curvo.

●Tome medidas del oficio. Para materiales relativamente frágiles, gruesos y endurecidos por deformación en frío, se utiliza calentamiento y doblado, o bien, recocido, para aumentar la plasticidad del material antes del doblado.

● Controle el valor del ángulo de flexión interior. En circunstancias normales, el ángulo de flexión interior no debe ser inferior al radio de flexión mínimo admisible en el diseño; de lo contrario, la deformación de la capa exterior de metal durante el doblado podría superar fácilmente el límite de deformación y romperse. Si el radio de flexión de la pieza es inferior al valor admisible, debe doblarse dos o más veces; es decir, primero con un radio de filete mayor, después de un recocido intermedio, y luego doblarse al radio de flexión requerido mediante el proceso de corrección, para ampliar el área de deformación y reducir el alargamiento del material de la capa exterior.

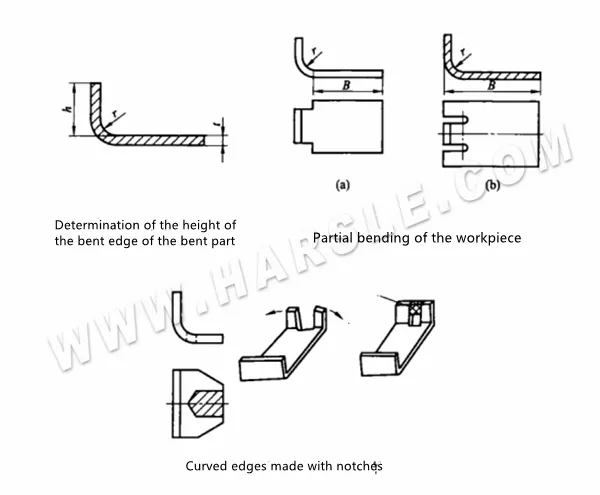

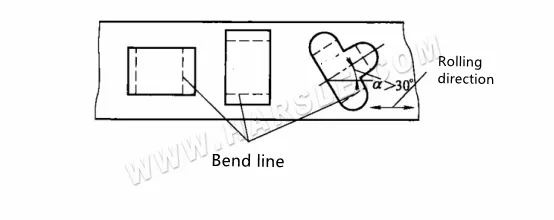

Controle la dirección de plegado. Durante el plegado y la disposición de las piezas, la línea de plegado y la dirección de laminado de la chapa se especifican en el siguiente proceso. Para el plegado unidireccional en V, la línea de plegado debe ser perpendicular a la dirección de laminado. Para el plegado bidireccional, la línea de plegado debe estar preferiblemente a 45° de la dirección de laminado, como se muestra en la figura.

Control de la dirección de curvatura

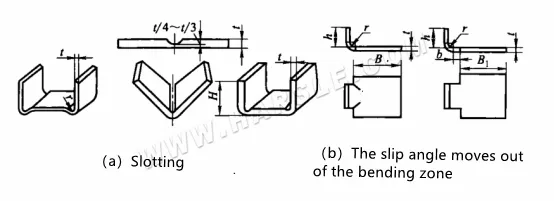

Para mejorar la fabricabilidad de la estructura de un producto, es fundamental elegir un radio de filete adecuado. Para radios de curvatura pequeños y materiales gruesos, se pueden añadir incisiones o ranuras de proceso en las zonas de curvatura locales para evitar la concentración de tensiones fuera de la zona de doblado. Se deben evitar las esquinas agudas, las muescas u otras características geométricas que puedan provocar grietas o roturas de raíz. Como se muestra en la Figura (a), añadir una ranura en la esquina interior de una pieza con un radio de curvatura pequeño ayuda a prevenir las grietas. Se recomienda desplazar el ángulo agudo fuera de la zona de doblado una distancia b ≥ r para un conformado seguro.

Mejorar la capacidad de fabricación de la estructura del producto.

Al utilizar un proceso de doblado en caliente, es importante evitar la zona frágil azul y la zona frágil caliente. Estos rangos de temperatura reducen la plasticidad del metal y aumentan la resistencia a la deformación, lo que provoca fracturas frágiles. Por ejemplo, el acero al carbono calentado entre 200 y 400 °C experimenta efectos de envejecimiento que reducen la plasticidad y aumentan la resistencia; esto se conoce como la zona frágil azul, donde las fracturas son frágiles y aparecen azules. De igual manera, en el rango de 800 a 950 °C, la plasticidad disminuye nuevamente, lo que hace que el material sea propenso a fracturarse durante el doblado. Por lo tanto, el doblado en caliente debe evitar estas zonas de temperatura críticas para garantizar la calidad de la pieza.

⒋Modifique el tamaño y la estructura de la pieza de trabajo del molde para suprimir la deflexión. Para evitar la flexión y distorsión de la pieza doblada en la dirección del ancho, se puede añadir a la estructura del molde la deformación f medida previamente. Esto evita la deflexión y distorsión causadas por la tensión y la deformación en la dirección del ancho después del conformado de la pieza.