Tecnología de conformado de chapa metálica: doblado manual de chapa metálica

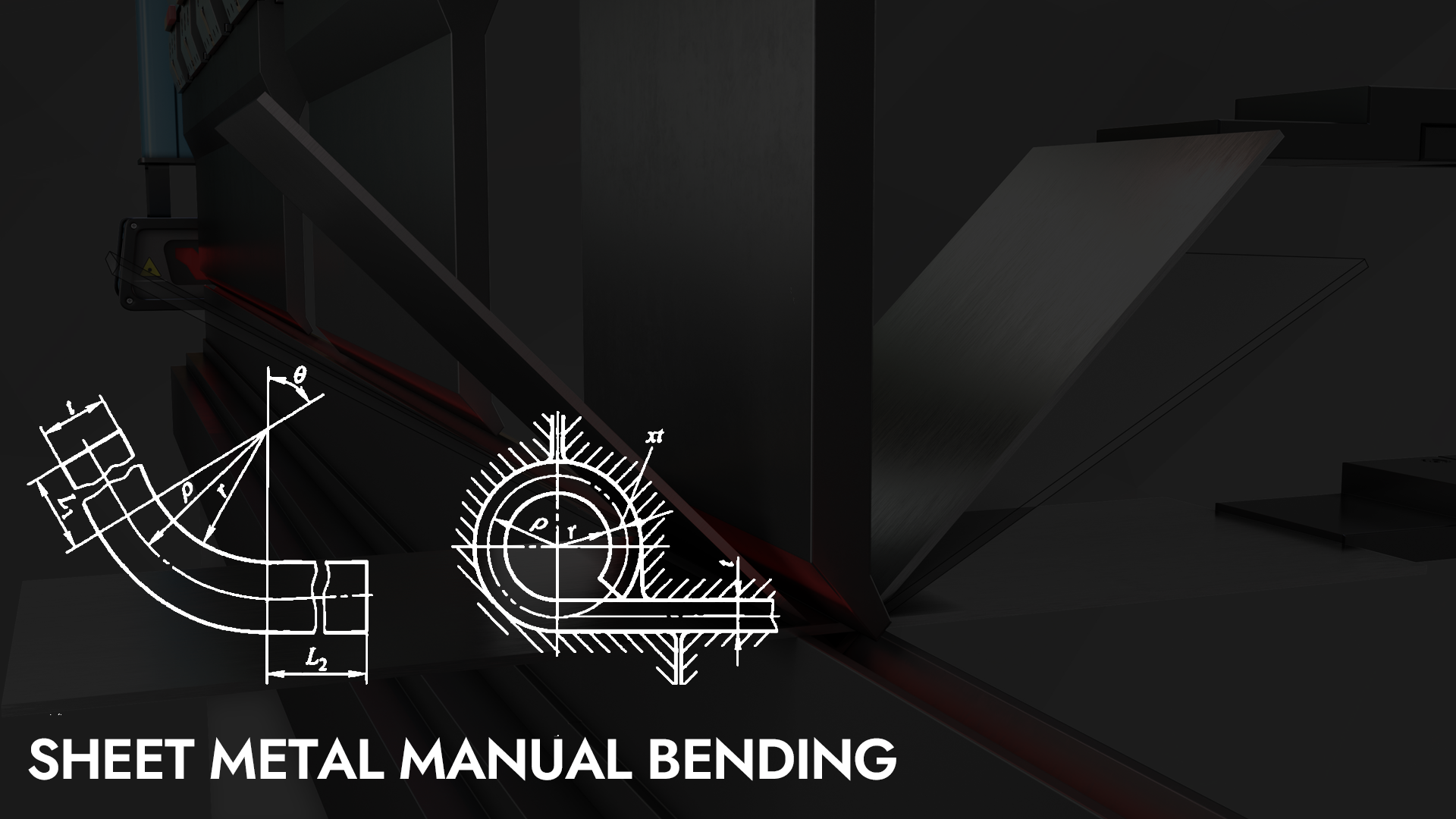

En mi experiencia práctica con conformado de chapa metálica Tecnología, he encontrado que manual flexión El corte de chapa metálica sigue siendo una habilidad fundamental en la industria. A pesar de los avances en equipos automatizados, el corte manual... flexión Ofrece flexibilidad y precisión invaluables para proyectos pequeños o diseños complejos. Con los años, he perfeccionado mis técnicas y aprendido las mejores prácticas para lograr dobleces precisos, manteniendo la integridad del material. En este artículo, compartiré conocimientos sobre la tecnología de conformado de chapa metálica, centrándome en el proceso de doblado manual, sus técnicas y consejos que pueden ayudar tanto a principiantes como a fabricantes experimentados a sobresalir en su trabajo.

Doblado manual de chapas

Existen numerosos métodos de plegado para chapa metálica. El plegado manual se refiere al plegado de piezas de chapa metálica mediante herramientas sencillas y operaciones manuales, que incluyen principalmente el plegado y el engrapado de chapas delgadas.

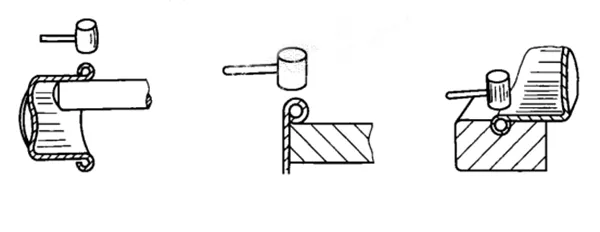

El doblado manual es una de las tareas más importantes de la metalistería, y muchas piezas complejas de chapa metálica deben fabricarse a mano. La figura muestra algunas formas comunes de piezas dobladas a mano.

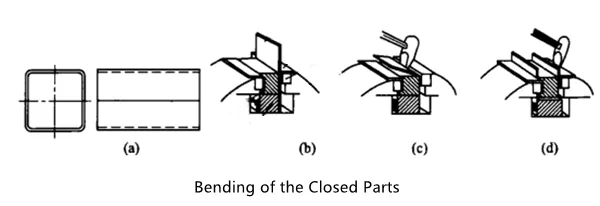

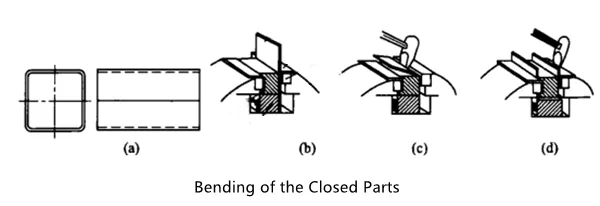

El plegado manual de chapas se utiliza principalmente para chapas delgadas con un espesor inferior a 3 mm, especialmente para chapas con un espesor de 0,6 a 1,5 mm. Para el plegado de chapas más gruesas, se suele emplear el método de procesamiento de calentamiento local de la pieza a doblar y posterior plegado. Las piezas procesadas mediante plegado de chapa metálica son generalmente de tamaño pequeño y mediano. En producción, se utiliza a menudo para el procesamiento de piezas cerradas o semicerradas que son difíciles de conformar con un número reducido de máquinas herramienta de una sola pieza.

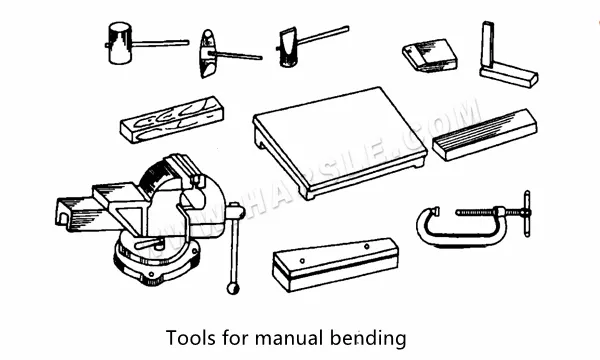

⒈Herramienta de doblado manual

Las herramientas de doblado manual incluyen principalmente varios tipos de martillos, tablas de madera, cuernos, calibres de hierro, tornillos de banco, abrazaderas de arco, etc.

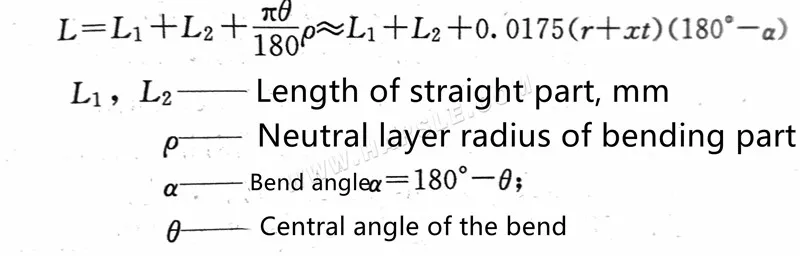

⒉Cálculo de la longitud de la curva en blanco

Al doblar la chapa, la precisión del tamaño desplegado de la pieza doblada está directamente relacionada con la precisión dimensional de la pieza doblada. Dado que la capa neutra de doblado tiene la misma longitud antes y después de la deformación, su longitud es la longitud desplegado de la pieza en bruto. Por lo tanto, la clave para calcular la longitud de la pieza en bruto de toda la pieza curvada reside en determinar el radio de curvatura de la capa neutra curvada. En producción, generalmente se utiliza una fórmula empírica para determinar el radio de curvatura p de la capa neutra.

Tras determinar la posición de la capa neutra, se puede obtener la suma de las longitudes de la línea recta y la parte arqueada, que corresponde a la longitud del material desplegado de la pieza óptima. Sin embargo, dado que la deformación por flexión se ve afectada por diversos factores, como las propiedades del material, la estructura del molde y el método de flexión, para piezas con formas complejas, ángulos de flexión más amplios y tolerancias dimensionales reducidas, se deben utilizar las fórmulas anteriores para realizar cálculos preliminares y determinar la prueba. Tras el doblado de la pieza bruta, se puede determinar la longitud exacta de la pieza bruta tras la cualificación de la prueba de flexión.

● En el cálculo y la producción de piezas dobladas a 90°, cuando el ángulo de doblado es de 90°, se utiliza el método de deducción común para calcular la longitud de expansión de la pieza doblada, como se muestra en la Figura 7-3. Cuando el espesor de la chapa es t, el radio del ángulo interior de doblado es r y la pieza doblada está en blanco. Expanda la longitud L a

L=a+b—u

En producción, si los requisitos para la longitud de la parte doblada no son precisos, la longitud desplegada L de la parte doblada se puede aproximar mediante la siguiente fórmula (donde a y b se refieren a la longitud de los dos lados en ángulo recto de la curva, y t es el espesor de la hoja).

Cuando el radio de curvatura r≤1,5t, L=a+b+0,5t;

Cuando el radio de curvatura es de 1,5 t

Cuando el radio de curvatura es de 5t

Cuando el radio de curvatura r>10t, L=a + b—3,5t.

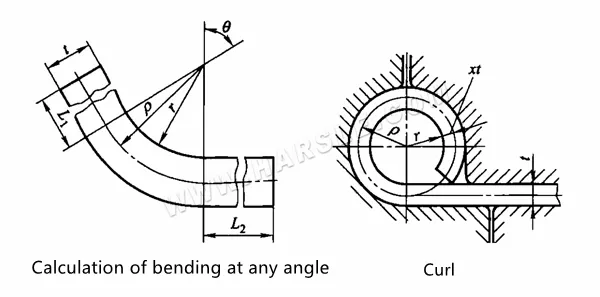

● Cálculo de la flexión en cualquier ángulo La parte de flexión de cualquier ángulo de flexión se puede calcular mediante la siguiente fórmula

En la pieza doblada de cadena de dumplings con r=(0,6~3,5)t, al doblar el arroz mediante el método de laminación (Figura (-4), el punzón aplica una cuchilla de presión a un extremo de la pieza, lo cual difiere del doblado general. Debido a la deformación plástica, el material no es más delgado, sino más grueso. La capa de blindaje se desplaza desde la mitad del espesor de la lámina hacia la capa exterior curva, por lo que el coeficiente de desplazamiento de la capa neutra es mayor o igual a 0,5.

● Curvatura de ángulos

Para doblar un ángulo manualmente, primero calcule el tamaño y la extensión, y luego dibuje la línea central de doblado. Prepare dos módulos o piezas de hierro más largas que la pieza, asegurándose de que el ángulo R coincida. Sujete la lana entre estos dos tamaños para alinearla con el centro R, usando una placa de goma o madera como molde. Use herramientas de madera para dar forma uniforme al ángulo R, golpeando suavemente para estimular y eliminar el rebote. Alinee la pieza a 45° con un mazo de madera, luego alise las hendiduras colocando la pieza curvada sobre una plataforma y golpeando la superficie interior con una placa de goma. Finalmente, golpee la pieza de trabajo con una placa de goma para finalizar la forma.

Si la longitud de la pieza de trabajo es dos o tres veces mayor que la longitud de la mordaza, y sus dos lados son más largos, al sujetarla en la plataforma, se puede presionar contra la placa de ranura en T con la placa de presión y debajo de la almohadilla de doblado. Golpee la madera cuadrada con los listones de madera y dóblela gradualmente hasta alcanzar el ángulo deseado.

Cuando se fabrica a mano, si la hoja T es delgada (T ≤ 3 mm) y el radio de curvatura r ≤ 1,5t, la precisión del tamaño del elemento de curvatura no es alta y la posición de la línea central de curvatura se puede procesar de la siguiente manera:

a. Curvado de un solo lado, su línea central de doblado es igual a las dimensiones exteriores de la porción de doblado de las piezas de la parte del espesor T, es decir, H -T;

b. Curvado por ambos lados, su línea media de flexión es igual a las dimensiones exteriores del punto de flexión de la pieza para reducir el espesor, es decir, A-2T. Sin embargo, la longitud de expansión L de la pieza doblada debe determinarse siguiendo la fórmula de cálculo de dimensiones incorrectas correspondiente.

Durante el doblado, el doblado se realiza después de perforar el orificio. Cuando los tamaños A y C sean similares, se debe perforar primero. Se debe colocar la línea central curva y luego colocarla en el orificio central, insertando la pieza curvada en el tigre. Se doblan ambos lados con alicates. La fuerza de prensado debe ser uniforme y mantener la fuerza de prensado durante el doblado para evitar perforar los orificios. De lo contrario, para garantizar la calidad del cuadrado intermedio, se debe adoptar el método de doblado inicial y repasado del orificio cuadrado.

Durante el doblado, el doblado se realiza después de perforar el orificio. Cuando los tamaños A y C sean similares, se debe perforar primero. Se debe colocar la línea central curva y luego colocarla en el orificio central, insertando la pieza curvada en el tigre. Se doblan ambos lados con alicates. La fuerza de prensado debe ser uniforme y mantener la fuerza de prensado durante el doblado para evitar perforar los orificios. De lo contrario, para garantizar la calidad del cuadrado intermedio, se debe adoptar el método de doblado inicial y repasado del orificio cuadrado.

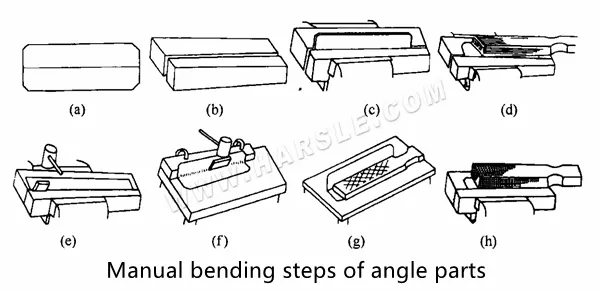

Tecnología de conformado de chapa metálica: plegado manual de chapa metálica

Es difícil doblar un lote pequeño de piezas selladas o semicerradas con una máquina herramienta. En este caso, se suele usar el doblado manual. Al doblar, primero dibuje una línea de doblado en el material desplegado y luego use una regla de medición para colocarla en la prensa. Al sujetar, coloque la regla de medición 2-3 mm por encima de la placa de soporte, alinee la línea de doblado con el ángulo de la regla y, a continuación, golpee manualmente el lado curvo para doblar ambos lados en forma de U. Al doblar, la fuerza debe ser uniforme, la separación debe ser hacia abajo y, finalmente, la boca debe estar hacia arriba para formar la pieza.

Doblado de chapa metálica

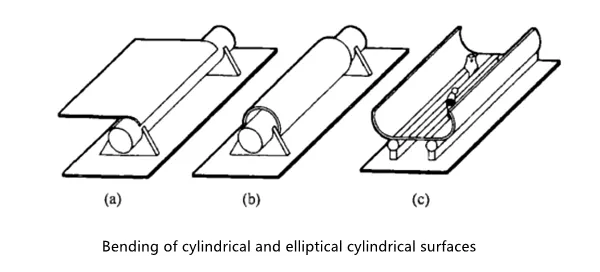

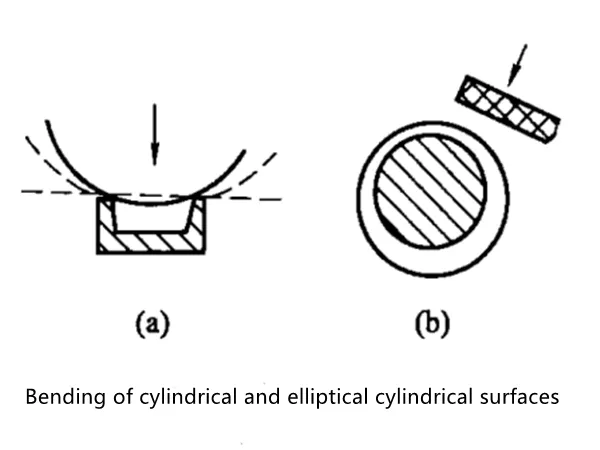

Las formas de doblado más comunes de chapa metálica incluyen principalmente superficie cilíndrica, superficie cilíndrica elíptica y superficie cónica.

⒈Doblado de superficies cilíndricas y elípticas El proceso de operación específico de doblado de superficies cilíndricas y elípticas incluye varios procesos como predoblado, redondeo y redondeo.

Antes de doblar, se debe dibujar en la chapa una bisectriz paralela al eje de doblado como referencia de martillado para el doblado posterior. Se utilizan dos rieles o barras de acero redondas paralelas como moldes de doblado.

Independientemente de si el material a doblar es una placa delgada o gruesa, ambos extremos deben estar predoblados. Al doblar los extremos en acero redondo, la placa debe colocarse paralela a él; para placas delgadas, se puede usar madera. Se golpea el acero gradualmente hacia adentro; cuando las juntas se superponen, se aplica una soldadura por puntos y se realiza el redondeo después de soldar. Para placas gruesas, se puede usar un martillo de arco y una maza para martillar entre dos barras redondas desde ambos extremos hacia adentro y soldar las juntas una vez redondeadas, y luego redondearlas.

Doblar superficies cilíndricas y elípticas, o martillar el tocho sobre un canal de acero o una viga en I, y luego colocarlo sobre una barra redonda con un diámetro ligeramente más pequeño, y usar una regla cuadrada de madera para ajustar el círculo.

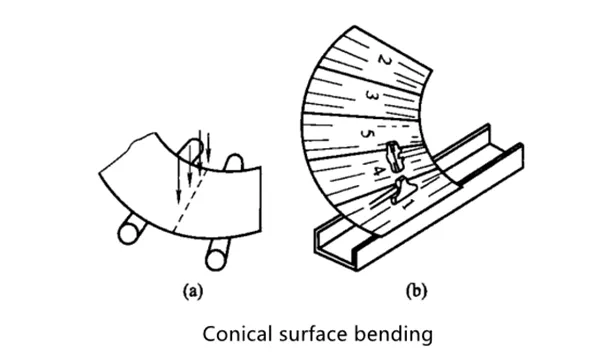

Para fabricar una pieza cónica doblando la superficie cónica, primero se debe disponer el material adecuado y luego dibujar la bisectriz de la superficie cónica en la lámina como referencia para el martillado, y luego construir un modelo de doblado. Dado que la curvatura de la superficie cónica es irregular, se deben usar al menos dos plantillas con forma de tarjeta para realizar pruebas en las posiciones correctas.

Al doblar, fije primero dos varillas redondas del mismo diámetro según el ángulo divisorio igual dibujado por la pieza en abanico. Coloque la losa sobre la varilla y utilice un martillo de arco y una maza para doblarla y martillarla siguiendo la línea recta. Doble primero ambos extremos y luego el centro. Consulte la plantilla en cualquier momento y, finalmente, colóquela sobre una varilla redonda de diámetro ligeramente menor para corregirla.

Si se forma sobre acero de canal, debe martillarse en secciones según la secuencia 1, 2, 3…5, como se muestra en la figura, y la dirección del rayo. La fuerza de martillado debe aumentarse de arriba a abajo, aumentando gradualmente de leve a leve. Una vez que el radián y el cono cumplan con los requisitos del modelo, se puede doblar la siguiente sección.

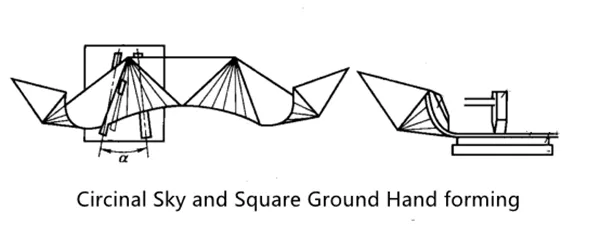

⒊La curvatura de los componentes en forma de círculo celeste. Debido a la formación del círculo celeste, existen planos y arcos. El arco no solo forma parte del cono oblicuo, sino que uno de sus extremos se encuentra en su vértice. Su conformación generalmente se realiza manualmente, transformándolo en una pirámide poligonal y formándolo a lo largo de su cresta como una línea de curvatura. Parte de la superficie curva del círculo celeste se convierte en una superficie poligonal. El efecto de curvatura de la superficie curva está relacionado positivamente con el número de aristas del polígono.

Los componentes locales de círculo superior son comunes en la producción de estructuras de acero. Dado que su número de aplicaciones no suele ser elevado, se suele utilizar el conformado manual. Durante el conformado, primero se debe conformar la superficie curva adyacente al borde y, a continuación, la superficie curva en la parte central. De lo contrario, al conformar la superficie curva del extremo, la parte del borde se dobla hacia arriba debido al doblado central, ocupando el espacio necesario para el doblado, lo que afecta el progreso normal del conformado.

La figura muestra el proceso de doblado del componente local del círculo superior. El ángulo entre las barras redondas de la matriz inferior es α=10°~15°, y su diámetro suele ser de 25~35 mm. Al presionar el martillo de doblado sobre la línea de doblado con el martillo de tipo, la fuerza de martilleo debe ser uniforme y debe variar de ligera a fuerte según el radio de curvatura de cada línea. La parte del arco debe martillarse suavemente, la parte de la boca cuadrada debe martillarse con fuerza y el arco debe inspeccionarse continuamente con una plantilla moldeada.

Para doblar uniones en arco y ángulo, si se va a doblar la pieza que se muestra en el dibujo, se debe dibujar la línea de doblado en la chapa. Antes de doblar, se deben procesar los arcos y los orificios en ambos extremos. Al doblar, se sujeta la chapa en un tornillo de banco con una junta, se doblan primero los extremos de las piezas 1 y 2 y, finalmente, se dobla el arco de la pieza sobre el acero redondo.

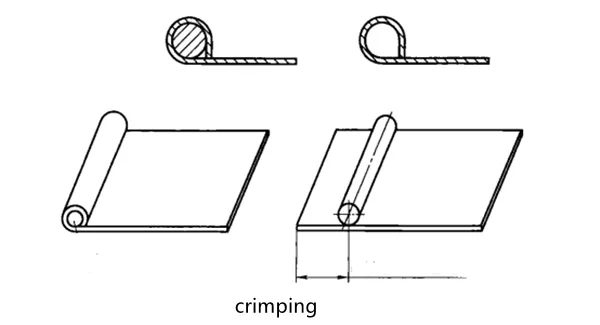

Engarce de chapa

Para aumentar la rigidez y la resistencia del borde de la pieza, se realiza un rebordeado. Este tipo de trabajo se denomina rizado. Existen dos tipos de rizado: rizado con alambre y rizado hueco.

El engarce de alambre consiste en insertar un alambre de hierro dentro del borde laminado para reforzarlo. El grosor del alambre de hierro se determina según el tamaño de la pieza y la fuerza que recibe. Generalmente, el diámetro del alambre de hierro es más de tres veces el grosor de la chapa. Generalmente, la longitud L del alambre de hierro enrollado se selecciona como 2,5 veces el diámetro d del alambre de hierro, o se puede calcular como L = d/2 + 2,35 (d + t), donde d es el diámetro interior de la bobina y t es el grosor de la chapa.

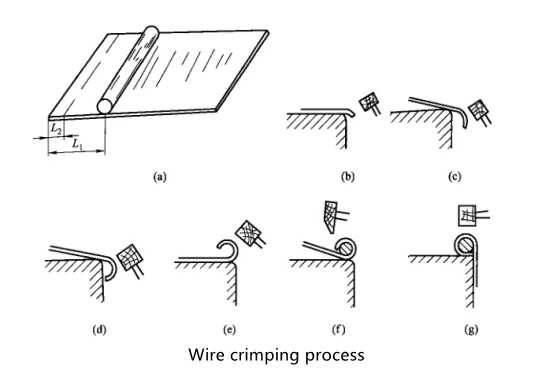

Operación de engarce: La siguiente figura muestra el proceso de engarce manual y engarce. Los pasos específicos son los siguientes.

● Dibuje dos líneas de rizado en el espacio en blanco, de las cuales: L1 = 2,5d; L2 = (1/4 ~ 1/3) L1. d—diámetro del alambre

●Coloque la pieza en blanco sobre la plataforma de modo que el tamaño de la plataforma expuesta sea igual a L2, presione la pieza en blanco con la mano izquierda y golpee el borde de la plataforma expuesta con la mano derecha con un martillo para doblarla a 85°~90°, como se muestra en la figura.

●Luego, extienda y doble el espacio en blanco hasta que el borde de la plataforma esté alineado con la segunda línea de rizado, es decir, haga que la parte expuesta de la plataforma sea igual a L1 y haga que el borde del primer golpe en la plataforma, como se muestra en la figura.

●Gire la pieza en blanco de modo que el borde rizado quede hacia arriba, golpee suave y uniformemente el botón del borde rizado hacia adentro, de modo que la parte rizada adopte gradualmente una forma de arco, como se muestra en la figura.

● Coloque el alambre de hierro en el borde rizador, comience desde un extremo al colocarlo, para evitar que el alambre de hierro se salga, primero doble un extremo, luego coloque una sección para doblar una sección, después de todas las hebillas, golpee ligeramente para que el borde rizado esté cerca del alambre de hierro, como se muestra en la figura.

● Dé la vuelta al espacio en blanco, haga que la interfaz se apoye contra el borde de la plataforma, golpee suavemente para hacer que la interfaz muerda, como se muestra en la figura.

El proceso de prensado manual de cables huecos es similar al de la sujeción de alambre; es decir, el alambre de hierro se extrae por el extremo. Para ello, simplemente sujete un extremo del alambre y gire la pieza mientras lo extrae. La extracción se puede realizar directamente a mano o mediante la rotación de herramientas eléctricas, como un taladro manual.

⒉Ejemplo de engarce: En el proceso de operación de engarce real, a menudo es necesario completar otros procedimientos de procesamiento y con la ayuda de algunos moldes de engarce.

●Dibuje las líneas de inicio y final según el tamaño y recorte las rebabas de los bordes con una lima fina.

●Tire del borde de la plancha superior del arco presionando la línea de inicio para hacer que la curva sea de 85°~90°, como se muestra en la figura; luego levante el cuerpo de la olla hasta que la línea final esté al ras con la plancha superior y doble el borde.

●Inserta el extremo rizado del cuerpo de la olla en la varilla redonda de hierro superior y golpea la parte rizada con un martillo de manera suave y uniforme para doblarla hacia adentro y formar un arco.

●Coloque la parte curvada en el borde de la plataforma y utilice un martillo para golpear y nivelar la parte superior.

●Dar forma a la ranura de la parte superior del hierro con el diámetro exterior del borde de engarce en seco, como un arco cóncavo.