Corte de placa de acero dulce de 50 mm de espesor con láser Nd:YAG

Abstracto

Informamos los resultados de experimentos que investigan la viabilidad de cortar placas de acero dulce gruesas (> 15 mm) con un Nd acoplado a fibra: láser YAGLos experimentos se realizaron con un láser Nd:YAG de onda continua de 2,5 kW aplicado a la pieza de trabajo a través de una fibra óptica con núcleo de sílice de 0,6 mm de diámetro. Las muestras de acero dulce tienen un espesor de entre 10 y 50 mm. Se presentan y discuten los efectos de diversos parámetros operativos, como el punto focal y la posición de la boquilla de corte con respecto a la superficie del acero, la presión del gas de asistencia, la potencia y la velocidad del proceso, sobre la calidad de la superficie de corte. Los resultados hasta la fecha muestran que es posible cortar placas de acero dulce de hasta 50 mm de espesor a velocidades de hasta 200 mm/min con una potencia de láser Nd:YAG de tan solo 500 W. La superficie de corte es lisa y sin escoria. Estos resultados son prometedores para la aplicación de la tecnología láser Nd:YAG en el corte de placas de acero gruesas.

1. Introducción

El corte por láser representa aproximadamente una cuarta parte de la industria de procesamiento de materiales por láser [1]. En los más de 30 años transcurridos desde que se produjo el primer corte por láser asistido por gas [2], el método de corte por láser ha experimentado pocos cambios. Para cortar aceros dulces, se enfoca un haz láser en la superficie de la pieza o cerca de ella y se rodea de una corriente coaxial más amplia de gas de asistencia de oxígeno. Normalmente, se utilizan potencias láser de hasta 3 kW para cortar aceros dulces de 12 a 15 mm de espesor, y las placas más gruesas se cortan principalmente con sistemas de plasma u oxicorte. Si bien es posible cortar metales con láser de CO2 de hasta 40 mm de espesor, la calidad y la reproducibilidad del corte se ven significativamente reducidas [3].

Una solución para cortar placas de acero dulce más gruesas es aumentar la potencia del láser. Si bien este enfoque ofrece varias ventajas, también presenta importantes desafíos. A potencias más altas (3,5 kW o superiores), la calidad del haz se vuelve inestable, la vida útil de los componentes ópticos se reduce, los costos de equipo y de funcionamiento son elevados y la precisión de corte se deteriora. En [4] se demostró que, para una calidad de acabado superficial dada, aunque el espesor de la ranura se mantiene aproximadamente constante, la velocidad de corte no se reduce proporcionalmente, lo que indica una reducción en la eficiencia de corte al aumentar el espesor del material. Esta reducción en la eficiencia de corte a medida que el material se vuelve más grueso se atribuye a una reducción en la capacidad del gas auxiliar para cizallar la masa fundida. Al cortar materiales más gruesos, la presión debe aumentar para permitir la eliminación del material fundido. Sin embargo, al utilizar gas auxiliar de oxígeno, la naturaleza exotérmica de la reacción implica que la presión de oxígeno debe reducirse al aumentar el espesor para evitar una reacción exagerada dentro de la ranura. Un control estricto de la presión de oxígeno es esencial para evitar quemaduras incontroladas fuera del área calentada. Esto representa una contradicción en los requisitos para el corte exitoso de acero dulce grueso. Limita el espesor máximo de corte, a pesar de la posibilidad de ampliar el rendimiento de corte mediante el aumento de la potencia del láser. Para superar esta limitación y ampliar la capacidad de corte por fusión reactiva, se requieren métodos alternativos y novedosos.

Se han desarrollado numerosas técnicas para superar la reducción del rendimiento de corte a medida que aumenta el espesor del acero dulce. Entre ellas se incluyen: corte por láser con llama [5], lentes de doble enfoque [6], corte por haz con óptica adaptativa [7], corte por láser con boquilla coaxial (anular) [8], corte por láser de CO2 de doble haz [9], haz láser giratorio [13, 14] y corte por oxígeno asistido por láser (Lasox©) [10-12].

Hemos reportado previamente [14] el corte de placas de acero dulce de mayor espesor mediante el láser Nd:YAG giratorio. Aquí se presentan los resultados del corte de placas de acero dulce de mayor espesor (>15 mm) utilizando un láser Nd:YAG alimentado por fibra mediante la oscilación del haz láser (un método análogo a la rotación del haz) y mediante el método de corte láser dominado por oxígeno, como el corte Lasox [10, 11, 12]. Se realizaron ensayos de corte con láser Nd:YAG dominado por oxígeno utilizando primero presiones bajas y luego altas de gas auxiliar de oxígeno.

2. Oscilación del rayo láser

2.1 Detalles experimentales

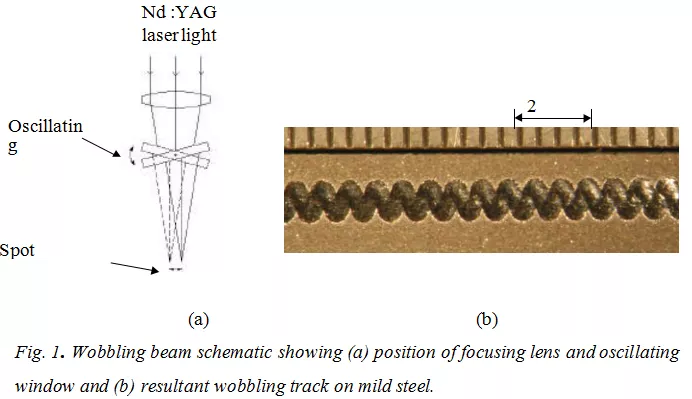

La oscilación del haz láser se produjo mediante la rotación parcial (oscilación) de una ventana óptica en un ángulo, como se muestra en la Figura 1(a). Esto resultó en un desplazamiento máximo del punto focal de 0,45 mm a una frecuencia máxima de 20 Hz. La Figura 1(b) muestra la trayectoria resultante, con una longitud de onda exagerada para mostrar el movimiento oscilatorio. Fue posible variar la amplitud de oscilación de la ventana para modificar el ancho de la ranura y estudiar el efecto de ampliarla en el proceso de corte.

2.2 Corte de aceros mediante un enfoque dominado por oxígeno asistido por láser

El método de corte con oxígeno asistido por láser se implementó en placas de acero dulce AS3678 de 16 a 50 mm de espesor. Las presiones del gas de asistencia de oxígeno se mantuvieron por debajo de 120 kPa (corte con oxígeno a baja presión - LoPOx) o a altas presiones (corte con oxígeno a alta presión - HiPOx). Los resultados del corte se registraron en función de la calidad del corte (estrías, forma de la ranura, exceso de escoria) y la velocidad de corte.

3. Resultados

3.1 Oscilación del rayo láser.

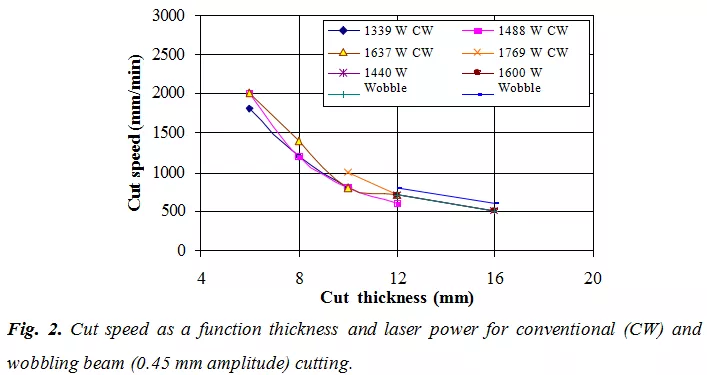

Al oscilar el haz sobre la pieza, el espesor máximo de corte se incrementó de 12 mm, como se alcanzaba con el corte convencional, a 16 mm. Un gráfico de la velocidad máxima de corte para diferentes espesores y potencias de láser, mostrado en la Figura 2, indica que, si bien el espesor de corte se mejoró con el haz oscilante, la velocidad de corte es similar a la del corte convencional (CW). Esto indica que el proceso de corte dentro de la ranura permanece inalterado durante el corte con haz oscilante. También se lograron velocidades de corte similares con el haz giratorio [14].

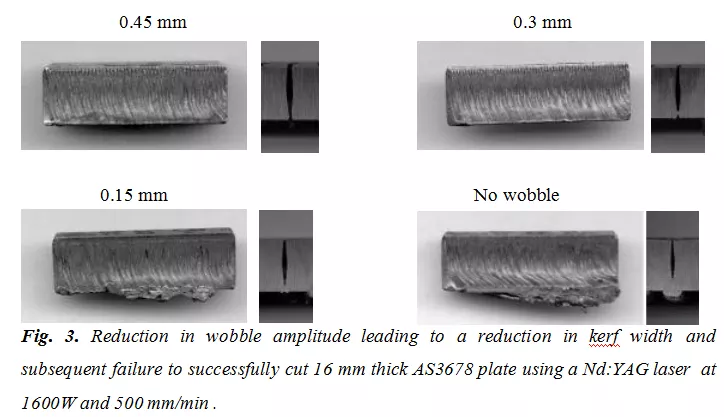

El mayor espesor de corte se puede atribuir al mayor ancho de corte. Esto se demuestra variando la amplitud de la oscilación, como se muestra en la Figura 3. En este caso, a medida que la amplitud de la oscilación se reduce secuencialmente desde una amplitud máxima de 0,45 mm hasta cero, el ancho de corte se reduce, lo que corresponde a una reducción en la capacidad de eliminar la masa fundida. Esto demuestra claramente la necesidad de un ancho de corte adecuado para permitir la eliminación de la escoria. Esta opinión también es expresada por otros autores [12], quienes sugieren que tanto la dinámica de fluidos como la termodinámica se ven limitadas por cortes estrechos.

3.2 Corte de aceros mediante un enfoque dominado por oxígeno asistido por láser

3.2.1 Corte dominado por oxígeno a baja presión – LoPOx

El LoPOx proceso de corte Utiliza el mismo haz láser de mayor diámetro y el mismo chorro de oxígeno estrecho e imponente en la parte superior de la pieza de trabajo que el proceso Lasox, pero con presiones de gas de asistencia inferiores a 120 kPa. Las superficies de corte que se muestran en la Figura 4 mediante el proceso LoPOx demuestran que las bajas potencias incidentes del láser no dificultan el corte láser, siempre que se pueda iniciar el corte primario y continuo. De hecho, a medida que aumenta la velocidad de corte, la potencia incidente del láser puede aportar demasiada energía y, por lo tanto, causar una estriación excesiva. Esto se demuestra en la figura observando la velocidad de corte de 450 mm/min, donde se generó una superficie mejor con una potencia incidente del láser de 533 W que la obtenida a 1420.

W. En este caso, la velocidad de la reacción exotérmica está determinada por la velocidad de corte. La potencia del láser incidente solo se requiere para calentar la superficie superior a más de 1000 °C [11] e iniciar el proceso de fusión reactiva. Una potencia láser incidente excesiva reduce la calidad del corte. Esto demuestra que la interacción oxígeno-hierro, y no la potencia láser incidente, es lo que determina principalmente la calidad del corte. Por lo tanto, se trata de un proceso de corte láser dominado por el oxígeno.

En la Figura 4, al reducirse la potencia con cada velocidad de corte, el primer indicio de potencia incidente mínima es el inicio deficiente del corte, como se observa en el extremo derecho. Esto demuestra que los requisitos de potencia al inicio del corte son mayores que los del proceso de corte en curso, y que el criterio esencial es la potencia requerida para el establecimiento rápido de un proceso de corte estable, y no la potencia para el proceso en curso.

Al cortar con láser LoPOx con una boquilla coaxial de menor diámetro para un material del mismo espesor, se obtienen las mismas velocidades de corte, pero con una ranura más estrecha y, en consecuencia, un flujo de oxígeno reducido. Sin embargo, no se lograron cortes de alta calidad con las potencias láser más bajas y el mayor diámetro de boquilla utilizado en la Figura 4. Esto se debe a que el punto láser es más intenso al pasar por una boquilla de menor diámetro. Esto demuestra que el requisito de una ranura lo suficientemente ancha para permitir la eliminación de la escoria se aplica igualmente al proceso de corte con predominio de oxígeno.

Los lados del corte son más cónicos que los del corte convencional (con láser). El uso de oxígeno en el proceso de corte implica que la ranura se ve influenciada por la forma del imponente chorro de oxígeno, y su parte superior tiene el mismo ancho que la boquilla coaxial utilizada.

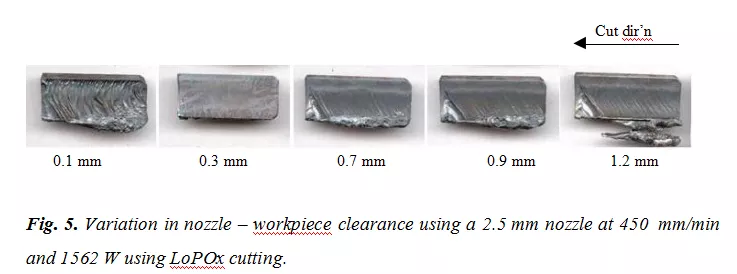

La holgura entre la boquilla y la pieza de trabajo se varió, y los resultados típicos de esta variación se muestran en la Figura 5. Para diversos diámetros de boquilla, la calidad del corte se redujo significativamente con holguras superiores a 25% del diámetro de la boquilla. El aumento de la holgura entre la boquilla y la pieza de trabajo expuso una mayor proporción del flujo de la boquilla a los gases atmosféricos ambientales antes de entrar en la ranura [8]. El cambio de holgura se realizó sin cambios correspondientes en el diámetro del punto láser, con resultados similares. Esto demuestra además que los cambios en la intensidad de la potencia del gas auxiliar, y no la del láser incidente, fueron el factor que afectó la calidad del corte láser en el rango probado. La Figura 5 también muestra el efecto de una holgura demasiado pequeña (0,1 mm) cuando el haz convergente aún no supera el diámetro del chorro de gas, lo que impide el funcionamiento del proceso de corte láser con oxígeno dominante.

Se logró un espesor de corte máximo de 32 mm mediante corte con Nd:YAG LoPOx. Cortar espesores superiores con los diámetros de boquilla utilizados provocó la formación de escoria excesiva en la ranura y la pérdida de perpendicularidad del corte. Esto demuestra la relación entre el ancho de la ranura y el espesor de corte cuando se utilizan presiones de corte bajas (convencionales).

3.2.2 Corte por láser Nd:YAG dominado por oxígeno a alta presión – HiPOx

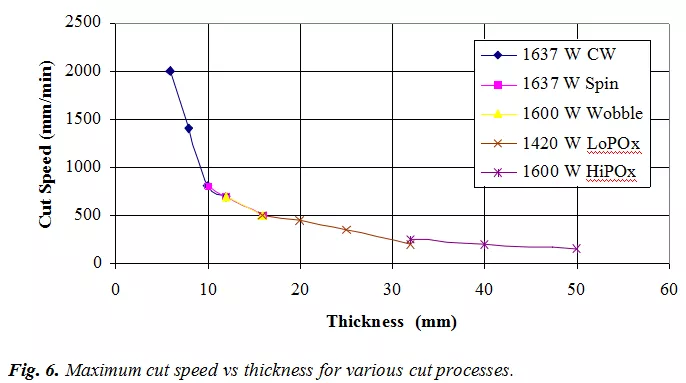

Utilizando presiones de suministro mucho más altas y boquillas de menor diámetro, se observó la posibilidad de cortar aceros de mayor espesor que los obtenidos previamente con el proceso LoPOx. La capacidad de corte se situó entre 32 y 50 mm de espesor utilizando chapa de acero AS 3679. Las velocidades de corte típicas en función del espesor del material y la potencia del láser se muestran en la Figura.

6. La figura muestra una continuación de los procesos de corte desde la región de baja presión utilizada para materiales más delgados.

El efecto de usar altas presiones de suministro significa que el flujo del gas es complejo y puede dar lugar a características de choque interno. La evidencia de la interacción de las estructuras de choque durante el corte puede verse como "crestas" o marcas menores en la superficie de corte y vistas como líneas que corren perpendiculares a la estría. Además, el desplazamiento de estas crestas con la holgura de la boquilla-pieza de trabajo resulta del refuerzo o la anulación de los choques internos del gas de asistencia y el choque característico que aparece al inicio de la ranura en forma de "X" [15]. El trabajo [16, 17] también indica una interacción compleja y a veces oscilatoria de los choques con las paredes de la ranura. La evidencia de la naturaleza oscilatoria del corte está en el "zumbido" constante que se puede escuchar bajo algunas condiciones de corte.

Utilizando una boquilla coaxial de 1,5 mm de diámetro, se demostró una capacidad de corte satisfactoria para placas de 32 y 40 mm, con resultados de corte de placas de 40 mm mostrados en la Figura 7. La distancia entre la boquilla y la pieza de trabajo aumentó significativamente con las altas presiones del gas auxiliar, y la forma de la ranura fue mucho menos cónica que la observada con LoPOx gracias a la corriente de gas a alta velocidad menos divergente. Estas ranuras se pueden observar en la Figura 8.

El corte de perfiles mediante la técnica de Nd:YAG LoPOx con fibra aplicada es factible, como se muestra en la Figura 9. En este caso, el aumento de temperatura en el interior de las esquinas provoca un mayor ahusamiento en estos puntos. Esto se observa en el corte circular de la Figura 9 (a) y el socavado de las esquinas en la Figura 9 (b). El socavado de las esquinas agudas se soluciona mejor mediante el uso de velocidades de corte reducidas, como se muestra en la figura.

El corte con oxígeno a alta presión con láser Nd:YAG, al igual que el utilizado con CO2 [12], también demuestra ser excelente en la perforación, requiriendo menos de un segundo para perforar una placa AS3679 de 32 mm. La eliminación de la escoria expulsada hacia arriba sigue siendo un problema, ya que su presencia en la superficie de la placa durante el corte perjudica la calidad del mismo.

4. Discusión

A pesar de los nuevos procesos de corte por láser y del aumento del espesor de corte, el proceso de corte en sí se mantiene inalterado. Esto se evidencia en la reducción de la velocidad de corte con el espesor de corte y la similitud de la velocidad de corte para los cortes convencionales, con haz giratorio y con haz oscilante. En consecuencia, a pesar de los cambios de enfoque, los factores fundamentales que rigen el corte de chapa de acero gruesa por fusión reactiva, como las pérdidas por conducción y la restricción de la eliminación del flujo de fusión debido a la viscosidad y la tensión superficial, aún persisten.

Los anchos de corte más grandes y variables producidos por la oscilación del haz, así como los diversos anchos de corte generados mediante el corte láser dominado por oxígeno con el láser Nd:YAG, demuestran la necesidad de cortes adecuadamente anchos a medida que aumenta el espesor de corte. Sin embargo, a espesores moderados (~32 mm), aumentar el corte más allá del producido por la boquilla LoPOx más grande se vuelve impracticable, ya que el consumo de oxígeno se vuelve prohibitivo. Para este fin, el uso de HiPOx cobra una gran importancia. El uso de una corriente de gas auxiliar de alta presión y, en consecuencia, alta velocidad, permite que el oxígeno se combine menos con los gases atmosféricos y, por lo tanto, esté más fácilmente disponible para la fusión reactiva. Además, proporciona fuerzas de corte significativamente mayores en la cara de la masa fundida para superar la resistencia a su separación del corte. Una característica adicional del proceso HiPOx es la gran distancia obtenida entre la boquilla y la pieza de trabajo. Esto garantiza la fiabilidad de las boquillas de alta presión.

Los cortes con oxígeno dependen únicamente de la potencia del láser incidente para iniciar y mantener el corte. Los resultados muestran que estas potencias son mucho menores que las requeridas para un corte convencional equivalente. Sin embargo, se requieren potencias mayores para iniciar un corte constante que para mantener el proceso de corte en general. Por lo tanto, se podría utilizar una mayor potencia solo al inicio del corte para maximizar la eficiencia energética.

Se ha demostrado que el corte de perfiles es viable, con el inconveniente de socavar el interior de las esquinas cortadas. Esto se puede solucionar programando adecuadamente la velocidad de corte en estas posiciones. La perforación de chapa gruesa también es viable, pero existen problemas con la escoria expulsada hacia arriba, que posteriormente interfiere con el suministro de gas auxiliar durante el corte posterior. Esto se podría solucionar mediante la presencia de un chorro de aire anular orientado hacia el exterior alrededor de la boquilla o mediante la limpieza por parte del operador mediante un comando de espera del CNC tras la perforación inicial.

5. Conclusión

El uso del corte láser dominado por oxígeno, junto con el uso de cortes más anchos, demuestra la viabilidad del láser Nd:YAG de fibra de potencia moderada para cortar chapa gruesa de acero dulce. Esto se puede lograr mediante suministro de baja presión para chapa de acero dulce de hasta 32 mm de espesor. El suministro de gas a alta presión ha demostrado que se pueden alcanzar fácilmente espesores de corte de hasta 50 mm, junto con la capacidad de perforar el material rápidamente. Existen problemas persistentes de calidad de corte asociados con artefactos de impacto y también problemas relacionados con el socavado de esquinas que requieren una programación CNC cuidadosa. Para perforar con éxito, es necesario retirar posteriormente la escoria expulsada hacia arriba de la trayectoria de corte para garantizar que se mantenga la calidad de corte de la pieza subyacente.

6. Agradecimientos

Los autores desean agradecer al CRC de Intelligent Manufacturing Systems and Technologies Limited por su financiación del proyecto Spinning Beam, sin el cual no se podrían haber realizado las investigaciones y los resultados anteriores.