Guía definitiva para doblar chapa metálica

El doblado de chapa metálica se utiliza principalmente máquinas dobladoras Doblar la chapa metálica en línea recta es ideal para procesar piezas lineales estrechas y largas. El plegado se realiza mediante las matrices superior e inferior fijadas al bloque deslizante y la mesa.

Métodos comunes de doblado

El método de doblado varía según el equipo utilizado. Existen tres métodos comunes, a saber:

1. Flexión libre

En el plegado libre, la chapa metálica se sujeta o se mantiene en su lugar por un extremo mientras se manipula el otro para lograr el ángulo de plegado deseado. Este proceso permite obtener una amplia gama de ángulos y formas de plegado, según la habilidad del operador y las características del material a doblar.

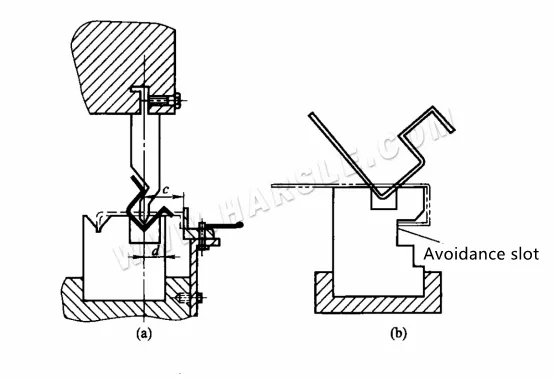

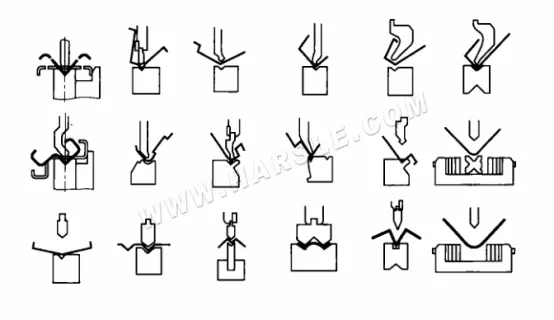

El principio de funcionamiento del plegado libre se muestra en la figura (a) a continuación. La matriz inferior en forma de V 1 se fija a la mesa de trabajo de la prensa, y la matriz superior 2 se mueve hacia arriba y hacia abajo con la corredera de la prensa. Se coloca la lámina 3 en el molde inferior, y el molde superior dobla la lámina hacia abajo y controla la profundidad del molde superior en el molde inferior para obtener piezas con diferentes ángulos de plegado.

Las ventajas son: Se pueden obtener una serie de ángulos de curvatura diferentes con un conjunto de moldes simples en forma de V.

Las desventajas son: la deformación vertical de la prensa, la diferencia en el rendimiento de la placa y los pequeños cambios provocarán cambios obvios en el ángulo de doblado, por lo que se requiere controlar con precisión el punto muerto inferior del movimiento del deslizador y la deformación elástica de la prensa y el rebote de la propia pieza de trabajo Espere la compensación.

2. Flexión forzada

El plegado forzado se utiliza comúnmente en los procesos de fabricación industrial por su capacidad para producir plegados precisos y repetibles en componentes de chapa metálica. Es adecuado para la producción a gran escala y permite conformar formas complejas con tolerancias ajustadas.

El principio de funcionamiento del plegado forzado se muestra en la figura (b) a continuación. El plegado forzado se encuentra en la etapa final. La matriz superior 2 presiona la lámina 3 contra la ranura en V de la matriz inferior 1 para corregirla. El rebote de la pieza de trabajo está limitado a un rango pequeño. Sin embargo, un conjunto de moldes en V solo puede alcanzar un cierto ángulo de plegado, por lo que todos los ángulos de la pieza deben ser iguales; de lo contrario, es necesario reemplazar el molde.

3. Flexión de tres puntos

El principio de funcionamiento del plegado en tres puntos se muestra en la siguiente figura (c). Además de los dos puntos de la matriz inferior 1 que están en contacto con la lámina 3, el plano superior del bloque móvil inferior 4 también está en contacto con la lámina, por lo que se denomina "plegado en tres puntos".

La corredera está equipada con un amortiguador hidráulico, por lo que la precisión del movimiento, la deformación de la prensa y el cambio de rendimiento de la chapa no afectan el ángulo de doblado de la pieza. Este solo depende de la profundidad (H) y el ancho (W) de la ranura inferior de la matriz. Gracias al doblado forzado, es posible obtener una pieza con baja recuperación elástica y alta precisión. Obviamente, ajustando y controlando las posiciones superior e inferior del bloque móvil, también se pueden obtener diferentes ángulos de doblado de la pieza en el juego de moldes.

En las máquinas dobladoras modernas, rara vez se utilizan métodos de doblado forzado, y el doblado libre y el doblado en tres puntos son comunes. Por ejemplo, la dobladora hidráulica de chapa metálica más utilizada actualmente cuenta con un mecanismo de regulación de presión hidráulica continua y un modo de doblado libre. Durante el trabajo, la elevación y el descenso del deslizador, así como el ajuste de las posiciones superior e inferior, se realizan con precisión mediante cilindros hidráulicos.

El ajuste de la carrera del bloque deslizante y el ajuste de la posición del tope trasero se utilizan principalmente para el ajuste rápido eléctrico y el ajuste fino manual. Generalmente, están equipados con una pantalla digital y pueden incorporar un sistema de control numérico para el control automático del tope trasero y la carrera del bloque deslizante. La precisión de retención de este tipo de mecanismo de control numérico suele ser de hasta ±0,1 mm o superior, lo que permite el plegado continuo y rápido de piezas con múltiples ángulos de plegado, mejorando considerablemente la eficiencia de producción.

Tipos y usos de matrices de doblado

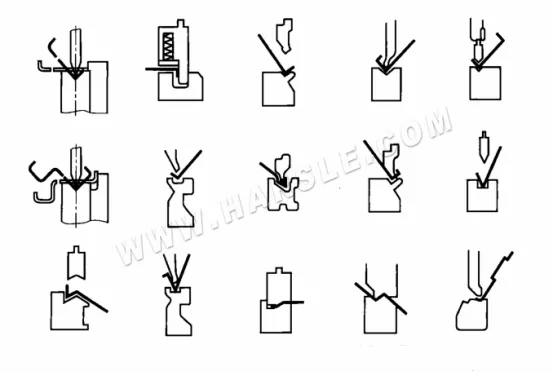

Las matrices de doblado instaladas en la dobladora se dividen en dos tipos: matrices generales y matrices especiales. La figura a continuación muestra la forma de la cara final de la matriz general.

El molde superior generalmente tiene forma de V. Existen dos tipos: de brazo recto y de brazo curvo. El ángulo del molde superior, con esquinas redondeadas más pequeñas, es de 15°, y el radio de filete se ajusta en varios tamaños fijos para facilitar su reemplazo según las necesidades de la pieza.

La matriz inferior generalmente consta de varias muescas fijas, adecuadas para las piezas de doblado de la máquina herramienta en sus cuatro caras. Generalmente, se pueden doblar piezas en forma de V y rectangulares, tanto obtusas como agudas. La longitud de la matriz inferior suele ser la misma que la de la pieza. Las superficies de las mesas son iguales o ligeramente más largas. La altura de las matrices superior e inferior de la matriz de doblado se determina en función de la altura de cierre de la máquina herramienta, y el ángulo de doblado debe ser superior a 18° cuando se utiliza la matriz de doblado.

Al utilizar una matriz de doblado universal para doblar piezas en una máquina dobladora, el ancho B de la ranura inferior de la matriz no debe ser inferior al doble de la suma del radio de filete de doblado R de la pieza y el espesor del material t, más una separación de 2 mm, es decir: B > 2(t + R) + 2. De esta forma, la pieza no se bloqueará ni se producirán hendiduras ni arañazos durante el doblado. Asimismo, para reducir la fuerza de doblado, se recomienda utilizar una muesca más ancha para materiales duros y una más pequeña para materiales más blandos. Una muesca grande doblará el lado recto formando un arco.

Al doblar una pieza en bruto con un borde doblado, la distancia desde el centro de la ranura de la matriz inferior hasta su borde no debe ser mayor que la longitud del lado recto de la pieza doblada. La dimensión d en la figura (a) debe ser menor que la dimensión C; de lo contrario, no se podrá colocar la pieza en bruto. Al doblar el producto semiacabado en forma de gancho y luego doblarlo, se debe utilizar una matriz inferior con una ranura de escape, como se muestra en la figura (b).

La elección del molde superior también debe realizarse según los requisitos de forma y tamaño de la pieza. El radio de filete del extremo de trabajo del molde superior debe ser ligeramente menor que el radio de curvatura de la pieza. Generalmente, se utiliza el molde de brazo recto. Si el molde superior de brazo recto se bloquea, debe reemplazarse por uno de brazo curvo.

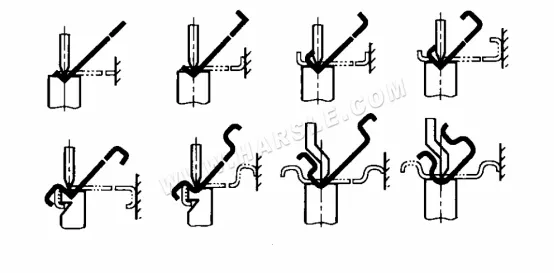

Al utilizar moldes de uso general para doblar piezas complejas con múltiples esquinas, según el número de esquinas, el radio de curvatura y la forma de las piezas, es necesario ajustar el deflector varias veces y reemplazar los moldes superior e inferior. El orden del primer y segundo doblado es fundamental. No solo afecta la estructura del molde y el número de piezas a doblar, sino que, en ocasiones, determina la viabilidad de la fabricación de las piezas.

El principio general es: al doblar, la flexión debe realizarse desde afuera hacia adentro, es decir, primero el ángulo exterior de la curva, el ángulo interior de la curva posterior, la curva anterior debe considerar el posicionamiento confiable de la curva posterior, y la curva posterior no puede afectar la forma de la curva anterior.

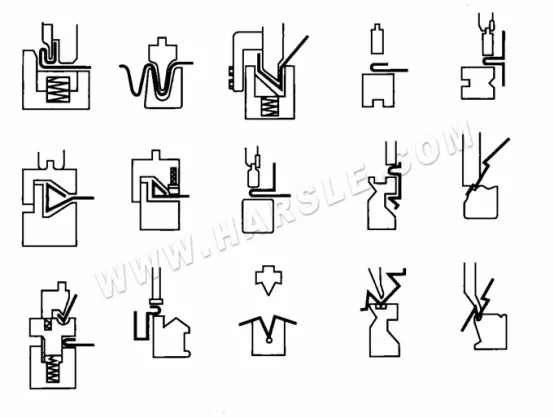

Se requieren moldes de doblado especiales para doblar piezas con un gran volumen de producción o formas especiales. La matriz de doblado especial puede utilizarse junto con la matriz de doblado general, o las piezas pueden doblarse por separado. La imagen a continuación muestra la matriz de doblado especial utilizada en la dobladora.

Las siguientes figuras (a) a (c) muestran el proceso de doblado de un tubo redondo con una matriz especial en varios pasos. La matriz especial que se muestra en la figura (d) permite doblar varias piezas simultáneamente, con una alta eficiencia de producción. El molde que se muestra en la figura (e) es el molde especial utilizado en el último proceso. Debido a la pequeña abertura de la pieza, el molde estándar solo puede completar el doblado de los primeros procesos.

Funcionamiento de la máquina dobladora

No importa qué tipo de matriz de doblado Antes de operar la dobladora, se deben realizar los siguientes preparativos: primero, eliminar los obstáculos de la superficie de trabajo y de la herramienta, y lubricarla; segundo, verificar el correcto funcionamiento de todas las piezas. Si se detecta algún problema, repárelo a tiempo, especialmente si el pedal es flexible. Si está conectado al vehículo, no se debe usar.

En términos generales, la máquina dobladora se puede operar de acuerdo con el siguiente proceso.

1. Baje el control deslizante de la máquina dobladora a la posición más baja y ajuste el punto más bajo del control deslizante de modo que la altura cerrada del control deslizante a la mesa de trabajo sea 20-50 mm mayor que la altura total de las matrices de doblado superior e inferior.

2. Levante la corredera e instale los moldes superior e inferior. El procedimiento general consiste en colocar primero el molde inferior sobre la mesa de trabajo, luego bajar el bloque deslizante e instalar el molde superior. Al instalar el molde superior, mantenga ambos extremos paralelos, desplace el bloque deslizante desde un extremo hasta la ranura fija del molde y empújelo hacia adentro. La posición central del bloque deslizante equilibra la fuerza de la máquina y la fija firmemente con tornillos.

Para evitar que el molde superior se caiga y dañe el molde inferior o se lastime las manos durante la instalación, puede colocar algunos bloques de madera en el molde inferior, preferiblemente algunos palos de madera del mismo diámetro, lo que no solo puede prevenir los accidentes anteriores sino que también puede usar palos de madera para apoyar. Cuando el molde superior se empuja hacia adentro porque es paralelo, ahorra mano de obra y es seguro.

3. Inicie el mecanismo de ajuste del control deslizante para hacer que el molde superior ingrese en la ranura del molde inferior y mueva el molde inferior de modo que la línea central del vértice del molde superior esté alineada con la línea central de la ranura del molde inferior, y el molde inferior quede fijo.

En la actualidad, en algunas máquinas dobladoras, teniendo en cuenta la conveniencia de la instalación y depuración de los moldes superior e inferior, el molde inferior también está diseñado como una almohadilla de molde inferior y una división de molde inferior, que están conectados en forma de U. Muesca, aunque el reemplazo posterior del molde es más conveniente, pero la primera instalación y depuración aún deben realizarse de acuerdo con los pasos anteriores.

4. Levante la corredera y ajuste el mecanismo de tope instalado en la parte posterior de la mesa de trabajo según el tamaño de plegado, de modo que la boca superior de la matriz y la línea de plegado de la lámina coincidan. Si el equipo cuenta con pantalla digital o control numérico, se puede ajustar eléctricamente, y su tamaño de posicionamiento se puede controlar directamente mediante pantalla o programación.

Si el equipo no dispone de ajuste eléctrico, el tamaño de posicionamiento de la pieza bruta se puede ajustar manualmente durante el trabajo. La estructura del mecanismo de tope se muestra en la figura a continuación. Entre ellos: el soporte 5 se fija en la ranura en forma de T del lateral del banco de trabajo con una manija de fijación 6 y se puede ajustar hacia arriba y hacia abajo. La corredera 2 se mueve a lo largo del soporte 5 para adaptarse a la posición requerida. Si el ajuste es pequeño, la placa deflectora 1 también se puede ajustar hacia adelante y hacia atrás mediante la tuerca de ajuste fino 4 y se fija con la manija 3.

Al trabajar, generalmente marque el valor de la dimensión medida A, su valor es:

A=L+B/2+C

A: La distancia desde el lado de la matriz inferior hasta el deflector, mm;

B- Ancho de la ranura de la matriz inferior, mm;

C1 La distancia desde el lado de la matriz inferior hasta el borde de la ranura de la matriz inferior, mm;

L-Distancia desde la línea de doblado hasta el borde de la pieza en bruto, mm.

El valor A debe probarse y ajustarse adecuadamente. El tamaño de curvatura solo se puede determinar después de aprobar la primera inspección, la autoinspección y la inspección especial.

5. Ajuste el ángulo de doblado según sea necesario. El ángulo de doblado solo requiere ajustar la profundidad del molde superior en el molde inferior, lo que facilita el cumplimiento de los requisitos. Generalmente, tras varias pruebas de doblado con materiales de desecho, se puede determinar el trabajo de doblado.

La secuencia de flexión

Para piezas que requieren múltiples doblados, el orden de doblado generalmente es: de afuera hacia adentro. Es decir, primero se doblan las esquinas de los extremos y luego las de la parte central. El doblado previo debe tener en cuenta la posición correcta del doblado posterior, de modo que este no afecte la pieza formada.

Métodos de procesamiento de piezas de doblado comunes

La dobladora universal se utiliza con matrices especiales, lo que no solo facilita su puesta en producción, sino que también resulta muy económica. Por lo tanto, se utiliza ampliamente en la producción.

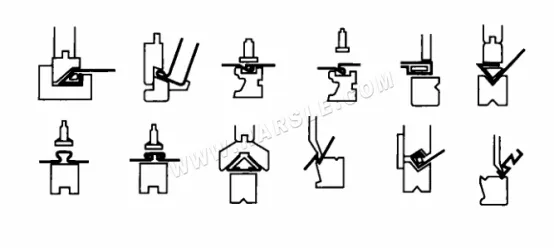

La figura 1 muestra una pieza de doblado común y su matriz de doblado formada mediante el plegado de bordes y esquinas.

La figura 2 muestra una pieza de doblado y conformado común y su matriz de doblado.

La figura 3 muestra una pieza de doblado común formada por una cerradura y su matriz de doblado.

La figura 4 muestra una pieza de doblado común y su matriz de doblado.

Conclusión

El doblado de chapa metálica es un proceso versátil y esencial en las industrias modernas de fabricación, construcción y fabricación. Al dominar los principios y técnicas de doblado de chapa metálica descritos en esta guía, estará preparado para abordar una amplia gama de proyectos de doblado con confianza y precisión. Tanto si es principiante como si es un profesional experimentado, esta guía completa es un recurso valioso para ampliar sus conocimientos sobre el doblado de chapa metálica y lograr resultados óptimos en sus proyectos.