Meilleures presses hydrauliques : test de la presse hydraulique Y32

En tant que personne ayant travaillé avec diverses presses hydrauliques, je suis ravi de partager mes idées sur la Y32 presse hydraulique Dans cette revue des meilleures presses hydrauliques, j'ai été impressionné par ses performances, sa polyvalence et sa simplicité d'utilisation, ce qui en fait un choix de choix pour les professionnels du secteur. Dans cet article, je présenterai les caractéristiques, les avantages et les applications de la Y32. presse hydraulique, soulignant pourquoi elle mérite une place dans tout atelier. Que vous soyez novice en matière de presses hydrauliques ou que vous cherchiez à moderniser votre équipement, cette analyse vous fournira des informations précieuses pour guider votre décision.

Table des matières

● Principales utilisations et fonctionnalités

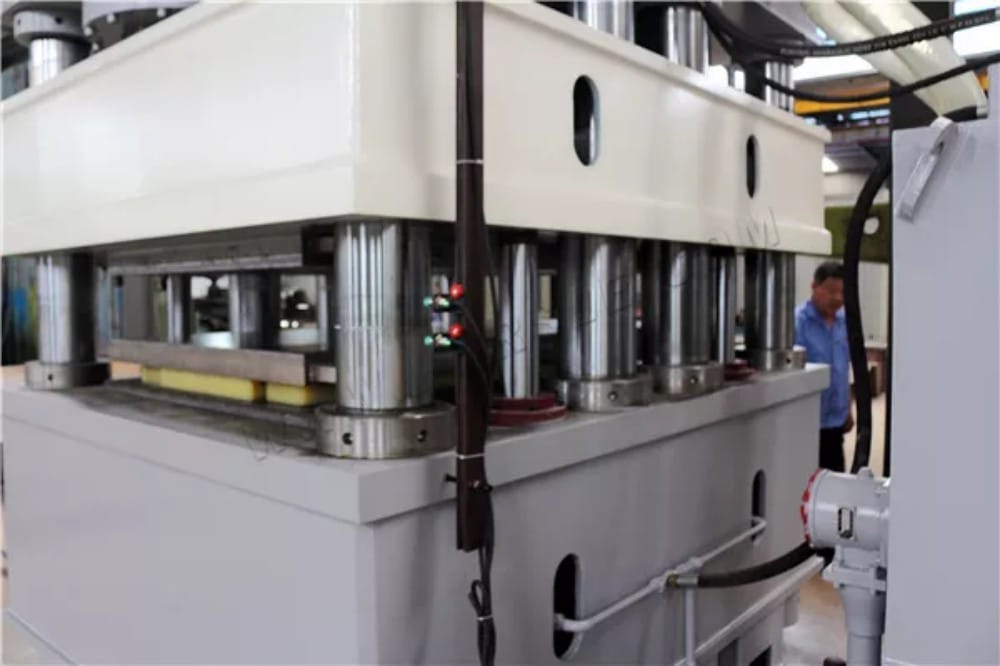

L'équipement est doté d'une structure à trois poutres et huit colonnes. La charge principale est répartie sur huit colonnes, la force est uniforme et la déformation du corps est faible. Le coulisseau est guidé par quatre colonnes et lubrifié par huile fine. Le mécanisme d'entraînement est situé à droite du corps. Le système hydraulique est équipé d'une vanne à cartouche bidirectionnelle de grand diamètre. Le système de commande électrique est piloté par PLC. Le panneau de commande est situé sur l'armoire électrique, devant le réservoir d'huile, à droite. L'équipement dispose de trois modes de fonctionnement : réglable, manuel et semi-automatique. La pression, la vitesse et la course de travail peuvent être réglées manuellement dans la plage spécifiée, en fonction des exigences du procédé.

●Structure

La machine est composée de deux parties principales : la machine principale et la commande.

La partie hôte est composée d'un corps, d'un cylindre principal, d'un cylindre supérieur, d'une vanne remplie de liquide, etc., et la partie de commande est composée d'un mécanisme d'alimentation, d'un dispositif de limitation de portée, d'un dispositif de commande hydraulique lointain et d'un boîtier de commande électrique, etc. Chaque partie du mécanisme et son rôle sont décrits comme suit.

⒈La partie hôte

⑴Corps (voir dessin d'encombrement)

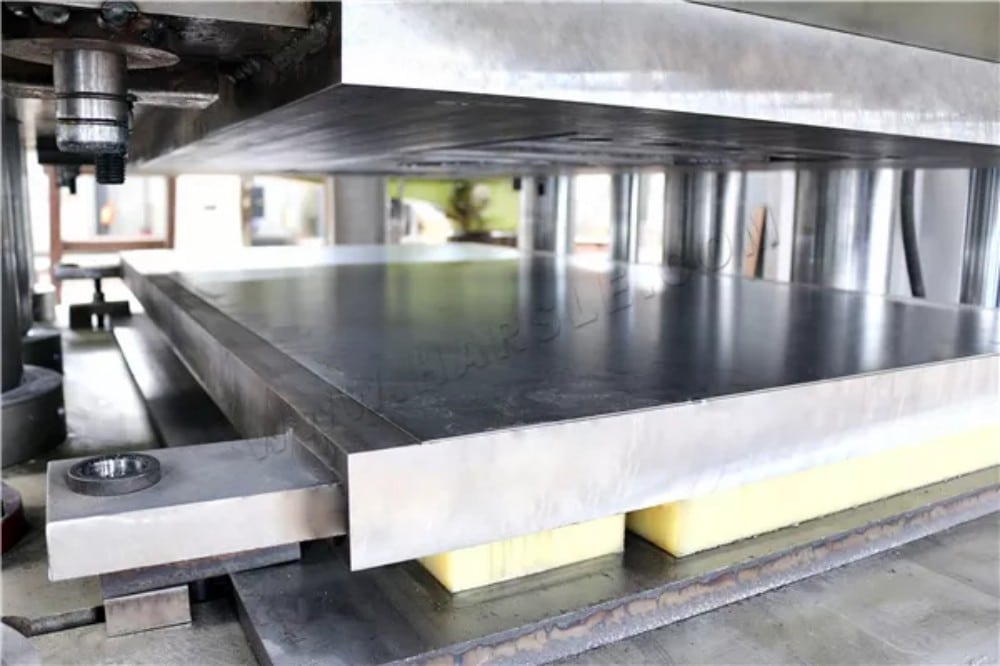

Le corps est composé d'une poutre supérieure, d'un coulisseau, d'une table, d'une colonne, d'un écrou de fixation et d'un écrou de réglage. La poutre supérieure et la table forment un cadre fixe grâce à huit colonnes et seize écrous de fixation et seize écrous de réglage. La précision de la machine est ajustée par l'écrou de réglage et l'écrou de fixation fixés à l'extrémité supérieure. Le coulisseau et le piston du vérin principal sont reliés par une bride et une vis, et s'appuient sur quatre colonnes pour guider le mouvement de va-et-vient. Le coulisseau est équipé d'un manchon de guidage. Le coulisseau et la table de travail sont équipés de rainures en T pouvant accueillir des vis M24 pour fixer le moule (figure 2 ci-jointe).

⑵Cylindre principal

Le cylindre principal est un cylindre à piston, dont le corps est fixé à la poutre supérieure par des vis. Il est équipé d'une vanne de remplissage de liquide à son extrémité et d'un piston à l'intérieur. Un joint d'étanchéité bidirectionnel assure l'étanchéité du cylindre sous haute pression.

⑶Vanne de remplissage

Une vanne à liquide est composée d'un corps, d'un piston, d'un tiroir principal, d'un tiroir de décharge, etc. Son fonctionnement est similaire à celui d'un clapet anti-retour à liquide. Lorsque le coulisseau descend rapidement, l'huile de la pompe ne peut pas être fournie au cylindre principal à temps. Lorsque le coulisseau descend rapidement, l'huile de la pompe ne peut pas alimenter la chambre supérieure du cylindre principal à temps, ce qui crée une dépression. Le tiroir principal est alors aspiré et une grande quantité d'huile provenant du cylindre de remplissage pénètre dans la chambre supérieure du cylindre principal. Dans le sens inverse, l'huile de commande ouvre le tiroir principal, ce qui renvoie une grande quantité d'huile du cylindre principal vers le cylindre de remplissage.

⑷Cylindre d'éjection

Le vérin d'éjection est installé sur la base, au-dessus de la table et de la plaque supérieure inférieure. La table est dotée d'une rainure en T, de la même taille que le coulisseau. La plaque supérieure standard mesure 1590 mm x 510 mm, ce qui répond à la plupart des exigences des clients. L'huile lors de la course de retour du vérin d'éjection retourne au réservoir via la vanne de remplissage, améliorant ainsi l'efficacité.

⒉Partie de contrôle.

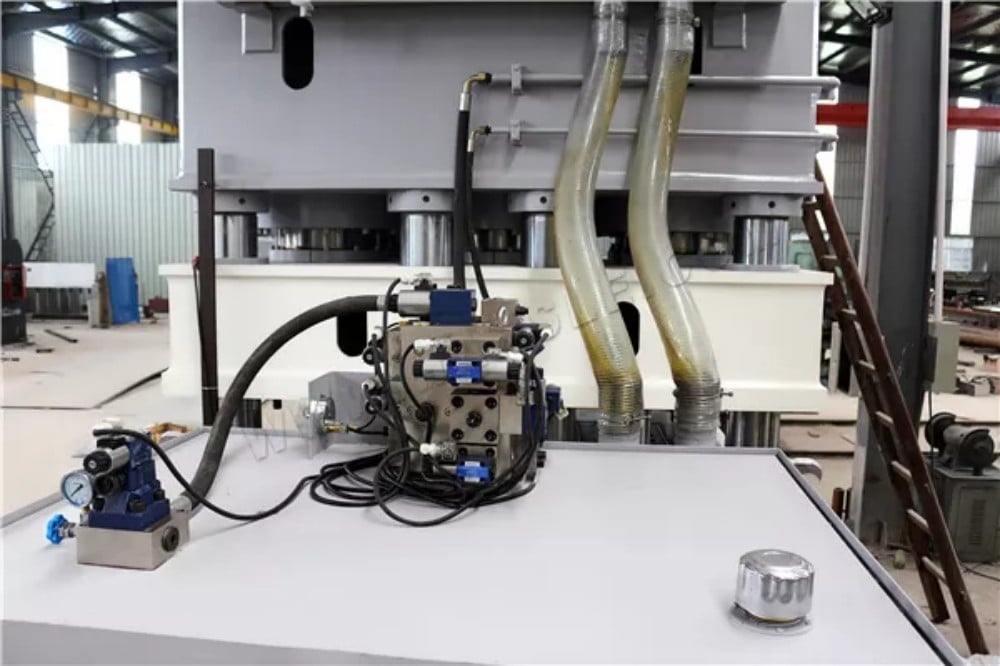

⑴Le mécanisme d'alimentation se compose d'un réservoir d'huile inférieur, d'un ensemble de pompe, d'une intégration de vanne, etc.

1 Réservoir d'huile (réservoir d'huile inférieur)

Le réservoir d'huile inférieur est soudé et d'un volume d'environ 1 800 litres. Il est monté sur le châssis avec le groupe de pompe, lequel repose au sol, côté droit de la presse. Le réservoir est en tôle d'acier soudée et est équipé d'une fenêtre de nettoyage, d'un indicateur de niveau de liquide, d'un bouchon de vidange et d'un filtre à huile. Lors du remplissage, la hauteur de remplissage doit être d'environ 50 mm sous l'échelle supérieure de l'indicateur de niveau (le piston du vérin doit alors être en butée contre le fond du vérin). Le filtre à huile doit être nettoyé régulièrement pour garantir la propreté de l'huile contenue dans le réservoir. Le réservoir est équipé de deux réservoirs : un réservoir principal pour le remplissage et un autre pour le retour de l'huile. Le volume total du réservoir est de 2 000 litres.

2.Groupe de pompes.

Le groupe de pompes d'équipement se compose de deux groupes de moteur Y2-250M-6 + pompe à piston axial 160YCY14-1B, l'orifice d'aspiration d'huile et le réservoir d'huile sont équipés d'un filtre à huile, la vanne doit être ouverte avant de démarrer la pompe à huile et la vanne du filtre doit être retirée avant de démonter et de réparer la pompe à huile.

③Vanne intégrée.

Valve d'équipement intégrée installée dans la plaque d'huile, l'intégration de la valve est décrite dans l'introduction du système hydraulique.

⑵Dispositif de limitation de portée.

Il se compose de trois interrupteurs de proximité GAM8-18GMA1 et d'un cadre d'interrupteur, de pare-chocs.

Ils servent respectivement de limites de position supérieure et inférieure, ainsi que de conversion rapide vers le bas en limite de position inférieure lente. Ils peuvent tous être ajustés en fonction des exigences du processus. De plus, deux détecteurs de proximité GAM8-18GMA1 et un cadre de commutation servent respectivement de limites de position supérieure et inférieure de la plaque supérieure inférieure.

⑶Boîtier de commande électrique.

Le boîtier de commande électrique est un boîtier en tôle soudée permettant d'installer des composants électriques et des plaques à boutons.

⑷Dispositif de commande à distance hydraulique.

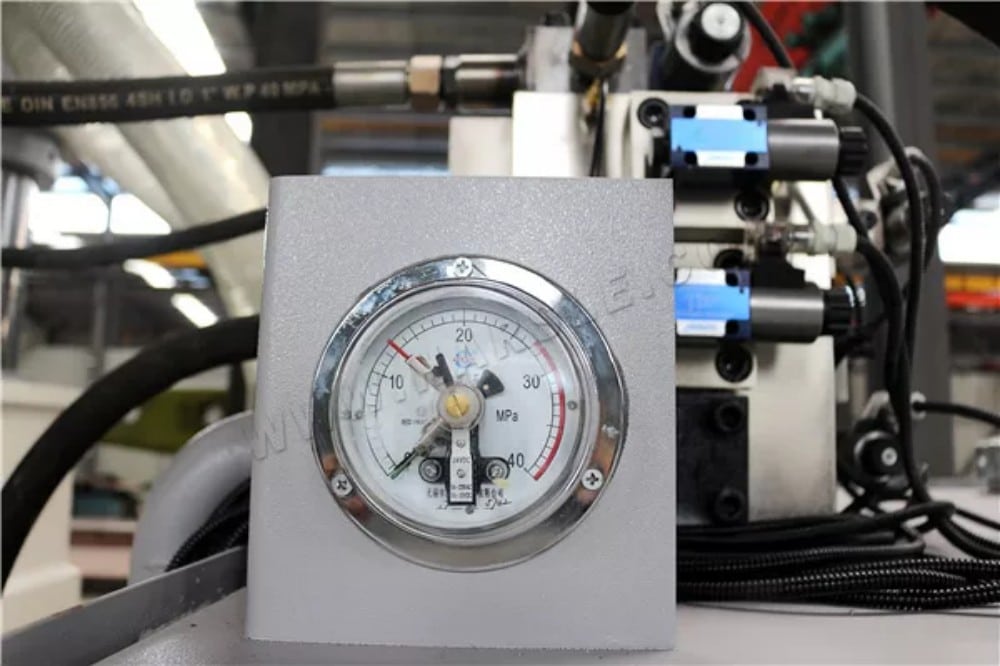

Y compris le manomètre et le régulateur, ils sont installés dans le panneau de commande de l'instrument du réservoir. Le manomètre de type YN-100ZQ indique la pression du cylindre principal et peut envoyer un signal en fonction de la pression réglée.

●Système hydraulique

Le système hydraulique est composé de pompes, de vannes, de moteurs, etc. Grâce au contrôle du système électrique, la machine hydraulique effectue une série d'opérations cycliques. Voici une brève description du fonctionnement du système hydraulique, en référence au schéma de principe.

⒈Démarrage du moteur.

Appuyez sur le bouton « Démarrer », le moteur retarde la rotation de démarrage, entraînant la rotation de la pompe, la pompe à huile sort l'huile à travers la vanne 2.7 et la décharge vers le réservoir, la pompe à huile étant soulevée par l'air.

⒉Mouvement rapide vers le bas du curseur.

Appuyez sur le bouton « Press », les électrovannes YA1, YA3, YA4 et YA5 sont activées. La pompe à huile refoule l'huile dans la chambre supérieure du cylindre principal via le connecteur 2.1 et le clapet anti-retour 2.8. La chambre inférieure du cylindre principal refoule l'huile vers le réservoir via les connecteurs 2.3, 2.5 et 2.6. Le coulisseau descend sous l'effet de son propre poids, créant une dépression dans la chambre supérieure du cylindre principal, ce qui ouvre la vanne de remplissage. Une grande quantité d'huile pénètre alors dans la chambre supérieure du cylindre principal par la vanne, remplissant ainsi le volume de cette dernière et permettant au coulisseau de descendre rapidement.

⒊Pression à vitesse lente.

Le curseur descend rapidement vers l'interrupteur de déplacement SQ2, SQ2 envoie un signal, l'électrovanne YA3 est désactivée, la décharge d'huile de la cavité inférieure du cylindre principal doit surmonter la contre-pression de la soupape de support vers le réservoir, la pression de la cavité inférieure du cylindre principal augmente, la pression de la cavité supérieure augmente, la soupape de remplissage de liquide est fermée, la cavité supérieure du cylindre principal est alimentée en huile par la pompe à huile, le curseur ralentit réellement l'action.

⒋Pression de déchargement.

Avant le retour du coulisseau, afin de réduire les vibrations du système, la chambre supérieure du vérin principal doit d'abord être dépressurisée. Après le retour, le relais temporisé KT3 est averti du maintien de la pression. Les solénoïdes YA10 et YA12 sont alors excités. Le vérin principal est dépressurisé. Attendez que la pression redescende à la plage définie, puis YA11 est excité. Ouvrez la vanne de remplissage et démarrez la course de retour.

⒌Retour.

Lorsque la pression du cylindre principal descend jusqu'à la limite inférieure du manomètre de connexion électrique, la limite inférieure KT3 envoie un signal, solénoïde YA11

YA2, YA6, YA12 sous tension, la pompe alimente en huile via la vanne 2.3 la chambre inférieure du cylindre principal, la chambre supérieure du cylindre principal décharge l'huile via la vanne de remplissage de liquide vers le réservoir, la glissière revient en arrière (force de retour par le réglage du régulateur de retour), retourne au détecteur de proximité SQ3, signal SQ3, l'électro-aimant est désexcité, revient à l'arrêt.

⒍Éjection du cylindre supérieur.

Conformément à la commande de l'automate programmable, les électrovannes YA1 et YA7 sont activées. La pompe à huile refoule l'huile dans la chambre inférieure du cylindre supérieur via le connecteur 4. La chambre supérieure du cylindre supérieur refoule l'huile vers le réservoir via le connecteur 3. Lorsque la limite supérieure du cylindre supérieur (SQ4) est atteinte, les électrovannes YA1 et YA7 sont désactivées, ce qui provoque l'éjection du cylindre supérieur.

⒎Retour du cylindre supérieur.

Conformément à la commande de l'automate programmable, les électrovannes YA1 et YA8 sont activées. La pompe à huile refoule l'huile dans la chambre supérieure du cylindre supérieur via le connecteur 2. La chambre inférieure du cylindre supérieur évacue l'huile via le connecteur 5, et la vanne de remplissage auxiliaire retourne au réservoir. Lorsque la course de retour atteint la limite inférieure du cylindre supérieur (SQ5), les électrovannes YA1 et YA8 sont désactivées, ce qui arrête la course de retour du cylindre supérieur.

●Système électrique

⒈Aperçu

Le système électrique de la machine est divisé en quatre parties, voir le schéma électrique Circuit principal : alimentation triphasée AC 50HZ, 380V~, comprenant principalement un interrupteur à air, un contacteur AC, un relais thermique et un moteur triphasé, etc. Les règles du modèle de moteur sont les suivantes : Y2-250M-6 30KW 380V~ 980 r/min 2 ensembles.

⑴Ligne de sélection d'action.

Cette machine est équipée de deux modes de fonctionnement, manuel et automatique. Le bouton de commande se trouve sur le dessus du boîtier électrique.

⑵Réglez le mode de fonctionnement.

SA1″ tourner jusqu'à la position « manuel » (c'est-à-dire contact 11 ~ 18 déconnecté), puis appuyer sur un bouton pour obtenir l'action du point correspondant.

⑶Mode de fonctionnement automatique.

Divisé en deux types de pression fixe et de plage fixe.

1Mode pression fixe

Tournez « SA1 » sur la position « automatique » (contacts 11 ~ 18 activés), puis appuyez sur SB5, SB6, le curseur peut descendre rapidement, pressuriser lentement, retarder la décharge de pression après le retour et revenir à l'arrêt, pour terminer un cycle.

②Mode de portée fixe.

Réglez d'abord l'interrupteur de déplacement SQ3 sur la position souhaitée, lorsque le curseur appuie vers le bas, la collision SQ1 revient immédiatement et automatiquement (le relais de pression doit être réglé légèrement au-dessus de la pression sous pression).

⑵Ligne de contrôle.

La ligne de commande adopte une alimentation CC 36 V, obtenue en abaissant la tension via le transformateur de commande, pour le contacteur de courant alternatif, les relais intermédiaires, les relais temporisés et autres travaux normaux.

Cette machine 10 solénoïde AC, ses principales spécifications techniques sont les suivantes : course d'armature 8 mm (utilisation réelle de 3,5 mm), force motrice minimale de 30 N.

⒉Description du principe électrique.

Prenons maintenant l’exemple du mode de réglage semi-automatique pour expliquer ce qui suit.

⑴Tout d’abord, l’interrupteur d’air « QF » est allumé, le voyant « HL1 » est allumé.

⑵Appuyez sur le bouton « démarrage du moteur » (« SB2 ») du contacteur CA KM1 pour obtenir l'alimentation.

Après un délai, la réduction de tension étoile-triangle démarre. (Notez que le sens du moteur doit être cohérent avec le sens de l'étiquette de la pompe à huile), le moteur et la pompe à huile sont dans l'état de levage aérien.

⑶Appuyez sur « SB5 » et « SB6 » avec les deux mains pour alimenter le relais intermédiaire KA1.

Simultanément, les curseurs YA1, YA3, YA4, YA5, YA9 et YA12 descendent rapidement. Lorsqu'ils atteignent le détecteur de proximité « SQ2 », l'électroaimant YA3 est mis hors tension. Lorsque la pression atteint le manomètre à contact électrique pour régler la limite de pression, ses contacts (11 à 30) se ferment, ce qui déclenche l'auto-maintien du relais KA7 et la déconnexion de KA1.

⑷Retour rapide de la pression de déchargement.

Lorsque KA2 est alimenté simultanément, activez YA10 pour décharger le maître-cylindre. Lorsque la pression est atteinte, activez YA11 et attendez le temps spécifié. YA10 est déconnecté, YA6 est alimenté et le maître-cylindre est remis en marche.

⑸Retour à l'arrêt.

Lorsque la course de retour touche l'interrupteur de déplacement SQ3, YA2, YA6, YA11 hors tension, la course de retour s'arrête.

⑹Éjecter.

Appuyez sur le bouton d'éjection, les électrovannes YA1, YA7 et YA11 sont activées et l'huile est pompée par l'électrovanne YA7 dans la chambre inférieure du cylindre supérieur. Le cylindre supérieur se soulève. Veillez à ce que sa course ne dépasse pas 150 mm.

⑺Retour.

Appuyez sur le bouton de retour, l'électrovanne YA1, YA8 est sous tension, pompez l'alimentation en huile via l'électrovanne YA8 dans la chambre supérieure du cylindre supérieur, le cylindre supérieur vers le bas.

⒊Protection électrique.

⑴La protection contre les courts-circuits du circuit principal par l'interrupteur d'air directement, contrôle la protection électrique. Utilisez un petit disjoncteur.

⑵La protection contre les surcharges du moteur est l'utilisation de relais thermiques.

⑶En cas de panne de la machine, vous pouvez appuyer sur le bouton d'arrêt d'urgence SB1, afin que la machine hydraulique cesse de fonctionner.

⑷La machine principale, le mécanisme d'alimentation et le boîtier électrique disposent d'un dispositif de mise à la terre que l'utilisateur doit installer. L'utilisateur doit utiliser un fil de cuivre souple de 6 mm² pour se connecter de manière fiable à la terre de protection totale de la scène.

⑸Veuillez fournir votre propre dispositif de protection photoélectrique, nous ne laissons que l'interface.

●Installation et essai routier

ⅠInstallation.

⒈ La préparation avant l'installation.

⑴Retirez le carton d'emballage après l'arrivée de la machine à l'usine et retirez les boulons qui fixent les pièces.

⑵Le levage doit faire attention au centre de gravité des autres pièces, au choix raisonnable des trous de levage et à la position de levage. Lors du levage, le câble en acier et le contact avec une autre pièce doivent être rembourrés.

⑶La machine doit être installée sur une fondation en béton solide (voir le dessin ci-joint pour plus de détails sur les exigences de fondation).Faites attention au tuyau d'entrée du fil enterré.Préparez un moule de pression d'essai, la hauteur n'est pas inférieure à 150 mm, la zone n'est pas inférieure à 2200 mm * 1000 mm, le parallélisme des côtés supérieur et inférieur de l'erreur ne doit pas être supérieur à 0,05 mm.

⒉Ordre d'installation.

⑴ Placez la table sur la fondation, calibrez la table avec un niveau, l'erreur de niveau ne doit pas dépasser 0,2/1000.

⑵Placez le moule de test au centre de la table.

⑶Placez le curseur sur le moule de presse d'essai et alignez les quatre trous avec la table.

⑷Installez les huit colonnes dans le curseur et la table respectivement, et vissez les écrous à l'extrémité inférieure.

⑸Installez l’ensemble de traverse supérieure et les écrous.

⑹Installez le dispositif de limitation de portée.

⑺Positionnez le réservoir d’huile et le boîtier de commande électrique selon le schéma de forme.

⑻Connectez le pipeline selon le schéma de forme et le schéma de principe hydraulique.

⑼Connectez l’alimentation et le câblage conformément au schéma électrique.

ⅡEssai.

⒈La préparation avant le test.

⑴L'opérateur doit comprendre en détail le principe de fonctionnement hydraulique et électrique avant le test et comprendre la fonction de chaque partie de la machine.

⑵Nettoyez soigneusement la machine, retirez toute la surface exposée de la graisse antirouille et nettoyez soigneusement le réservoir d'huile.

⑶Injectez l'huile filtrée dans le réservoir par l'orifice de vidange jusqu'aux 2/3 du niveau de liquide indiqué par l'indicateur de niveau, et assurez-vous que le niveau du cylindre rempli de liquide ne soit pas inférieur à l'orifice de retour d'huile. (L'huile du cylindre rempli de liquide est automatiquement injectée par la machine à la mise sous tension.)

⑷Vérifiez strictement toutes les pièces de la machine, nécessitant une installation correcte, une connexion solide, une connexion électrique. La terre est fiable et la surface exposée de la partie mobile de la machine et les points de lubrification sont remplis de lubrifiant.

⑸Dévissez la pompe à huile jusqu'au connecteur du port d'huile, injectez l'huile filtrée, remplissez jusqu'à.

⑹La poignée de réglage sera correctement relâchée.

⒉Essai.

⑴Mettez l'appareil sous tension, démarrez le moteur et vérifiez si la direction du moteur est conforme à la flèche sur le corps de la pompe. Si elle ne correspond pas, changez la ligne de phase du moteur.

⑵Laissez la pompe tourner au ralenti pendant 20 minutes.

⑶Faites bouger le piston du maître-cylindre de haut en bas plusieurs fois en le pointant, mais la première fois, vous devez d'abord appuyer sur le bouton « retour » du programme, puis vous connecter au curseur et serrer l'écrou dans l'état de maintien de la pression lorsque la pression d'huile du maître-cylindre est réglée à 6 MPa.

⑷Calibrer la précision selon les exigences du certificat.

⑸Placez le bloc de test au centre de la table et testez la pression, pression de test 8, 18, 25 MPa quatre pressions, le régulateur doit être sensible et fiable.

⑹Vérifiez le pointage, le manuel, le semi-automatique à vide et à pleine charge selon les exigences du processus de test.

⑺Lors du test de charge, vérifiez si les joints et les joints des tuyaux fuient de l'huile à tout moment.

En cas de fuite d'huile et de conditions anormales, il faut immédiatement s'arrêter et régler le problème. Il est strictement interdit de ne pas s'arrêter pour réparer.

⑻Réétalonnez la précision de la machine. L'installation et la mise en service étant terminées, la machine peut être mise en production. Une brève description des défauts courants doit être fournie. L'utilisation réelle du défaut doit être identifiée lors de la première analyse, puis vérifiée individuellement pour l'éliminer.

● Méthode de dépannage et de dépannage

Avant de procéder au dépannage, il est nécessaire de comprendre les performances de la machine, de connaître les procédures d'entretien et de sécurité.

Sinon, le démontage et la réparation de la pompe, de la vanne et du système électrique doivent être effectués par des professionnels de notre usine ou des personnes possédant certaines compétences afin d'éviter tout accident matériel ou corporel. Voici une liste des pannes courantes et des méthodes de résolution.

| Non. | Phénomène de faille | Cause | Méthode d'élimination |

| 1 | Défaut de fonctionnement | Appareils électriques mal câblés ou mal câblés | Vérifiez l'électricité |

| Remplissage insuffisant du réservoir de carburant | Faites le plein jusqu'au repère d'huile | ||

| 2 | Balayage du curseur | Air dans le systèmeAir dans l'orifice d'aspiration | Vérifiez l'orifice d'aspiration pour l'admission d'air |

| Plusieurs mouvements de haut en bas pour mettre sous pression | |||

| Mauvais réglage de la précision | Précision du réajustement | ||

| Huiler la colonne | |||

| 3 | Glissière vers le bas avec pression | Pression de soutien excessive | Réglez la soupape de support de manière à ce que le cylindre supérieur ne soit pas soumis à la pression |

| 4 | Le curseur glisse sérieusement vers le bas après l'arrêt | Fuite du joint d'orifice du cylindre | Observez l'orifice du cylindre pour détecter davantage de fuites d'huile |

| Remplacement du joint | |||

| Le port de la soupape 2.3 n'est pas étanche | Vérification et recherche | ||

| La pression de réglage de la vanne 2.5 est trop faible ou l'orifice de la vanne n'est pas étanche | Ajustez la pression et vérifiez l'orifice de la valve | ||

| 5 | L'aiguille du manomètre oscille fortement | Air dans le circuit d'huile du manomètre | Desserrez légèrement le connecteur pour libérer l'air lorsque vous appuyez vers le haut |

| Vibrations mécaniques des pipelines | Fixer le support de tuyaux | ||

| Manomètre endommagé | Remplacement | ||

| 6 | Baisse de pression trop rapide lors du maintien de la pression | Fuite interne grave du système | Vérifiez si la vanne de remplissage de liquide est fermée |

| Vérifiez chaque joint séparément | |||

| Chaque orifice de vanne impliqué dans le maintien de la pression n'est pas étanche ou le pipeline fuit de l'huile | Vérifiez la vanne de remplissage de liquide, vanne 2.8 | ||

| Joint de cylindre endommagé | Remplacement du joint |

●Maintenance et fonctionnement sûrn

L'utilisation correcte des presses hydrauliques, la mise en œuvre minutieuse de la maintenance et le respect des procédures de sécurité d'exploitation permettent de réduire les pannes des presses hydrauliques et de prolonger la durée de vie des presses hydrauliques.

Réduisez les pannes des machines hydrauliques et prolongez leur durée de vie afin de garantir une production sûre et dans les conditions requises. Par conséquent, les opérateurs et le personnel de maintenance des presses hydrauliques doivent posséder une connaissance approfondie de la structure, des performances, des exigences de maintenance et des procédures d'exploitation des presses hydrauliques.

⒈Entretien.

⑴ L'huile hydraulique utilisée doit être soumise à une filtration rigoureuse avant d'être injectée dans le réservoir. En hiver, utilisez de l'huile hydraulique n° 32 (ou de l'huile mécanique) et en été, de l'huile hydraulique n° 46. (La première quantité de carburant est d'environ 3 200 litres.)

⑵La température de l'huile dans le réservoir pendant le travail doit être comprise entre 10 et 60 ℃. Si la température de l'huile est trop élevée, il faut alors arrêter de travailler, attendre que la température de l'huile refroidisse avant de travailler, afin de ne pas endommager la pompe à huile et les joints.

⑶L'huile doit être maintenue propre, remplacée tous les six mois, la première utilisation ne doit pas dépasser 2 mois. Si l'huile ne s'est pas détériorée, elle peut être utilisée après une filtration fine et le filtre à huile dans le réservoir d'huile doit être nettoyé régulièrement.

⑷Gardez la surface de la colonne et de la tige de piston propres fréquemment et injectez de l'huile au moins quatre fois par quart de travail.

⑸Vérifiez la canalisation haute pression tous les jours, s'il y a une fuite, elle doit être éliminée à temps. Le phénomène anormal doit être arrêté pour vérifier et réparer.

⑹Vérifiez régulièrement si la pompe à huile, la soupape, le manomètre et le filtre à huile fonctionnent normalement. Le manomètre doit être étalonné une fois tous les six mois.

⑺Lorsque la machine hydraulique n'est pas utilisée pendant une longue période, la surface de traitement doit être nettoyée et enduite d'huile antirouille, et la table avec un support de même hauteur (oreiller ou coussin).

⒉Procédures de sécurité opérationnelles.

⑴Ne comprenez pas la structure, les performances et les procédures de fonctionnement de la machine hydraulique, vous ne pouvez pas démarrer la machine hydraulique sans autorisation.presse hydraulique.

⑵Machine hydraulique en cours de travail ou de démarrage sous pression, il est strictement interdit d'effectuer l'entretien ou le réglage du moule.

⑶La machine hydraulique a détecté des anomalies (telles qu'une action peu fiable, des vibrations, du bruit, etc.). Il faut arrêter la pression, débrancher l'alimentation électrique pour la maintenance, ne pas autoriser le travail « malade ».

⑷Il est strictement interdit au curseur de dépasser la course maximale de travail (la hauteur de fermeture du moule ne doit pas être inférieure à 120 mm, ni la charge de biais trop importante (la charge de biais maximale ne doit pas dépasser 30 mm).

⑸Lorsque le bélier fonctionne, il est strictement interdit de mettre la main ou la tête dans la zone efficace de la table.

⑹Il est strictement interdit de serrer les joints de tuyaux et les écrous avec une pression élevée lorsque la machine hydraulique fonctionne.

⑺Vérifiez fréquemment les interrupteurs de course et les dispositifs de protection de sécurité pour garantir un fonctionnement fiable de la machine.

⑻Lors du réglage du moule ou de la réparation sous le curseur, le curseur doit être soutenu par un coussin, sans pression pour empêcher le curseur de glisser afin d'assurer la sécurité.

⑼Le support du coulisseau de cette machine repose sur les orifices 2.3 et 2.5 des vannes de support primaire et secondaire. La pression d'utilisation normale de la vanne de support est ajustée pour supporter le poids du coulisseau et du moule. Les orifices des vannes de support primaire et secondaire doivent être bien fermés pendant l'arrêt ; veuillez donc les vérifier fréquemment. Lorsque la vitesse de ralentissement à vide du vérin est supérieure à 15 mm/s, cela indique que la vanne de support de deuxième étage est trop lâche ou endommagée. La presse est alors dans un état dangereux et doit être arrêtée pour vérification et dépannage.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)