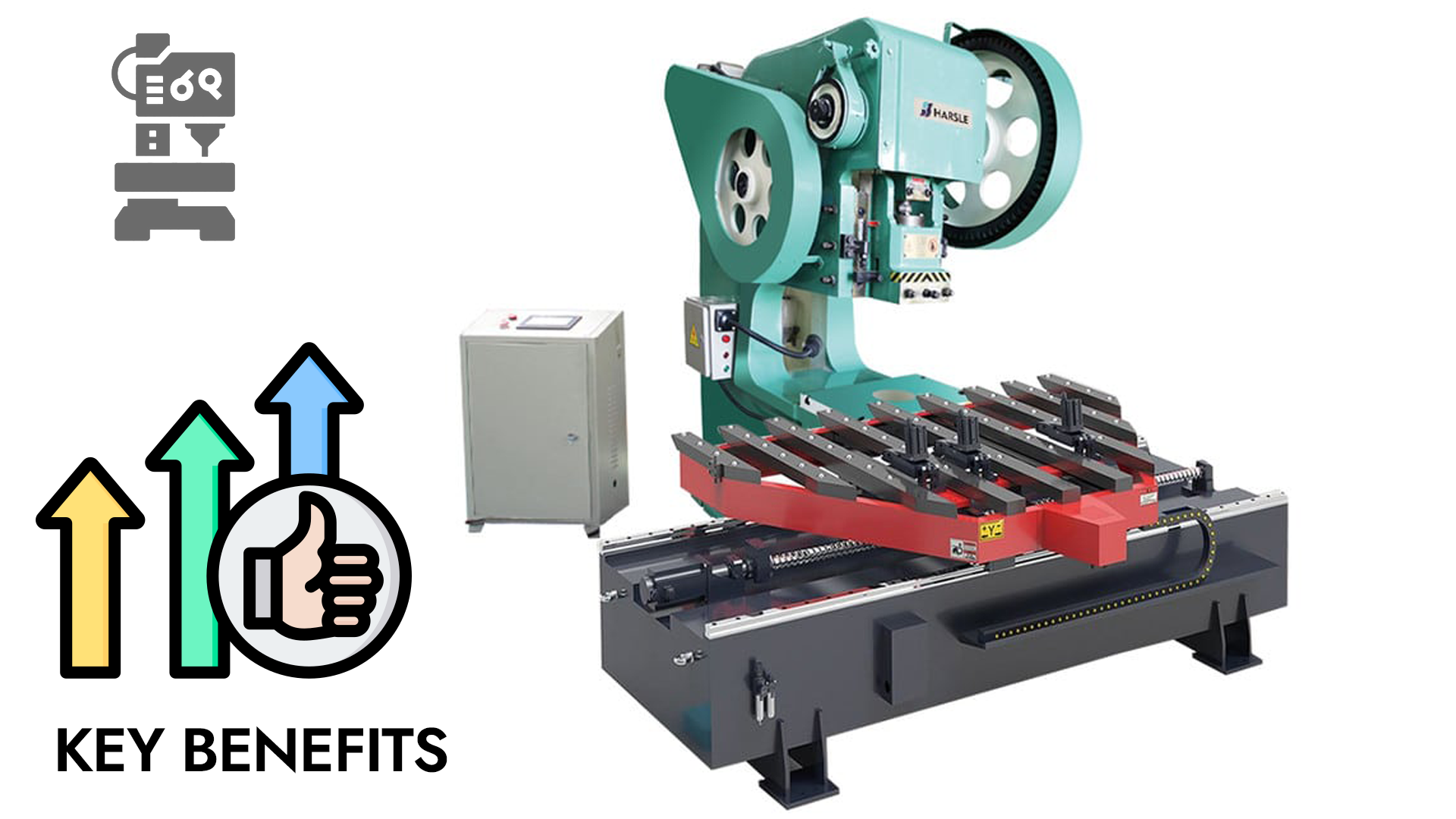

5 avantages clés des alimentateurs automatiques pour poinçonneuses

Dans mon travail avec la fabrication de métaux, j'en suis venu à apprécier l'importance de la poinçonneuse Alimentateur automatique. Ce dispositif améliore considérablement la productivité en automatisant le processus d'alimentation, permettant un fonctionnement continu et réduisant le travail manuel. Il assure un alignement précis et un approvisionnement constant en matériau, essentiels pour obtenir des résultats de haute qualité dans les applications de poinçonnage. Dans cet article, je présenterai brièvement l'alimentateur automatique pour poinçonneuses, ses caractéristiques, ses avantages et comment il peut optimiser vos processus de production pour une efficacité accrue.

Chargeur automatique pour poinçonneuse, principe de fonctionnement de la presse à poinçonner Le principe de conception de la presse à poinçonner est de convertir le mouvement circulaire en mouvement linéaire.

Qu'est-ce qu'un chargeur automatique de poinçonneuse ?

Le principe de fonctionnement du poinçonneuse Le principe de conception d'une presse poinçonneuse est de convertir un mouvement circulaire en mouvement linéaire. Le moteur principal génère la puissance nécessaire à l'entraînement du volant d'inertie, tandis que l'embrayage entraîne l'engrenage, le vilebrequin (ou l'excentrique), la bielle, etc., pour assurer le mouvement linéaire du coulisseau. Le mouvement du moteur principal à la bielle est circulaire. Entre la bielle et le coulisseau, un point de transition est nécessaire pour les mouvements circulaire et linéaire.

Sa conception repose sur deux mécanismes principaux : l'un à bille et l'autre à goupille (cylindrique), transformant le mouvement circulaire en mouvement linéaire du coulisseau. Le poinçon presse le matériau pour le déformer plastiquement et obtenir la forme et la précision requises. Il doit donc être associé à un ensemble de moules (supérieur et inférieur), le matériau étant placé entre les deux, et la machine appliquant une pression pour le déformer. La force de réaction générée par la force appliquée au matériau pendant l'usinage est absorbée par le corps de la poinçonneuse.

Chargeur automatique de poinçons :

Productivité: Il peut être traité en continu dans plusieurs projets.

Grande vitesse: jusqu'à 600 fois par minute.

Versatilité: Quelle que soit la largeur et l'épaisseur du matériau, il suffit d'ajuster le doseur au moule. Structure simple, économique et pratique, faible taux de défaillance et entretien aisé.

Formulaire:

Type unique : Convient aux matériaux en bobine (épaisseur supérieure à 0,05 mm), aux produits uniques ou aux produits à pesage continu.

Duplex: convient aux matériaux en rouleaux (épaisseur inférieure à 0,05 mm), aux matériaux de courte longueur, aux produits uniques ou aux produits à pesage continu.

Précision d'alimentation :

Cela dépend du nombre de tours et de la longueur d'avance. La précision est généralement de 0,05 mm. Si la broche de guidage est utilisée pour le positionnement, une précision de ± 0,01 mm peut être obtenue. Cette combinaison présente quatre caractéristiques :

Roulement unidirectionnel

Intégré dans un alliage ultra-dur et doré, et équipé de roulements à rouleaux, il offre résistance à l'abrasion, stabilité, haute précision et longue durée de vie. Les engrenages sont traités thermiquement HRC60 puis rectifiés avec précision pour une transmission de haute précision.

Molette de défilement

Il adopte un type creux, léger, une faible inertie de rotation et peut s'arrêter immédiatement pour assurer une précision d'alimentation élevée.

Après traitement thermique, chromage HR60' et meulage de précision, il présente une dureté élevée, une excellente résistance à l'usure et une longue durée de vie.

Frein à disque

L'embrayage de haute qualité est utilisé pour que les deux côtés de la plaque soient complètement en contact, avec une longue durée de vie, une bonne stabilité et une haute précision.

Dispositif de marche arrière

(1) La structure est identique à celle du dispositif unidirectionnel. On estime que le contrôle de la roue inférieure sur le site panoramique ne provoquera pas de régression de celle-ci après une utilisation prolongée. La stabilité et la précision sont excellentes.

(2) La défaillance du frein n'entraîne pas l'inversion de la roue inférieure et la distance d'alimentation n'est pas précise en raison des éclaboussures d'huile résiduelle lors du poinçonnage.

(3) Il n’est pas facile de produire une chaleur élevée.

(4) Avec un alliage super dur et un rouleau, il n'est pas facile à porter.

(5) La méthode d'action est le mouvement circulaire des rouleaux, plutôt que le mouvement linéaire de 4 poteaux de guidage car il n'y aura pas de grippage.

(6) Le frottement est faible, le couple de transmission requis est relativement réduit et le mécanisme de transmission est moins susceptible d'être endommagé.

(7) La vitesse peut aller jusqu'à 30 m/min s'il existe des accessoires pour le dispositif de marche arrière, généralement 20 m/min, ce qui augmente l'efficacité de 50%.