Formage de presse plieuse

Au cours de mon voyage dans le monde de la fabrication métallique, j'ai acquis des connaissances précieuses sur presse plieuse formantCe procédé est essentiel pour réaliser des pliages et des formes précis dans divers matériaux de tôle. Comprendre les subtilités du fonctionnement d'une presse plieuse me permet d'obtenir des résultats de haute qualité tout en minimisant les déchets. Dans cet article, j'explorerai les éléments clés du formage sur presse plieuse, notamment les techniques, les bonnes pratiques et des conseils pour améliorer l'efficacité du pliage. Mon objectif est de partager des connaissances utiles aux débutants comme aux professionnels chevronnés du secteur.

Présentation du formage des presses plieuses

Cette section est axée sur le pliage, le processus de formage le plus étroitement associé à la presse plieuse.

Caractéristiques de l'équipement

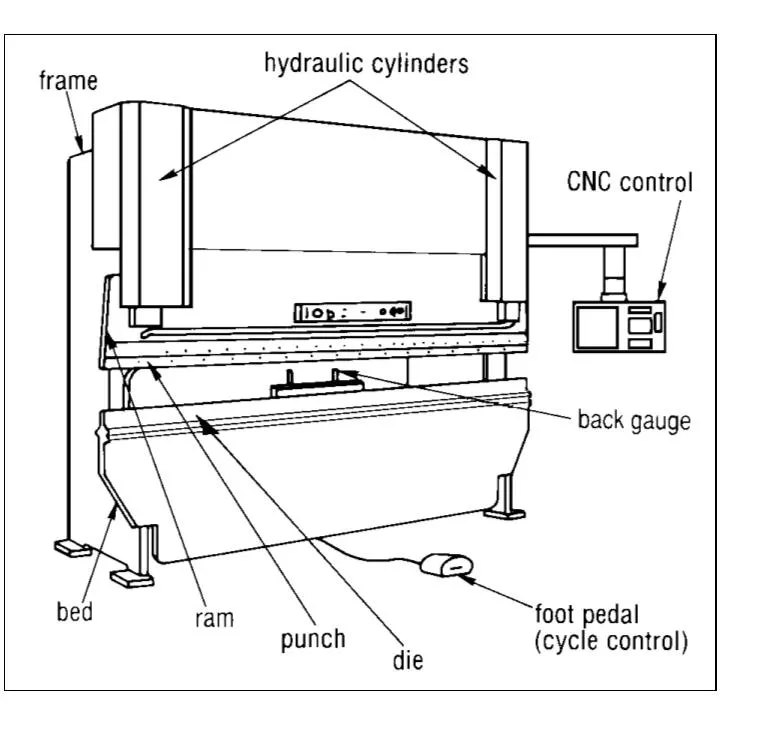

Les presses plieuses de formage ont généralement une capacité de 20 à 200 tonnes, avec des longueurs de banc allant de 1,2 m à 4,3 m (4 à 14 pieds). Elles peuvent être entraînées par des moyens mécaniques, hydrauliques ou mécano-hydrauliques. Elles peuvent être à action ascendante ou descendante, selon le sens de la course du vérin. La figure 1 illustre un modèle à action descendante. Presse plieuse hydraulique CNC.

La presse plieuse peut être équipée de plusieurs types de butées arrière, notamment des butées placées et réglées manuellement, des broches qui s'engagent dans des trous de la pièce et des unités programmables à commande numérique par ordinateur qui ajustent les paramètres après chaque course.

Opération

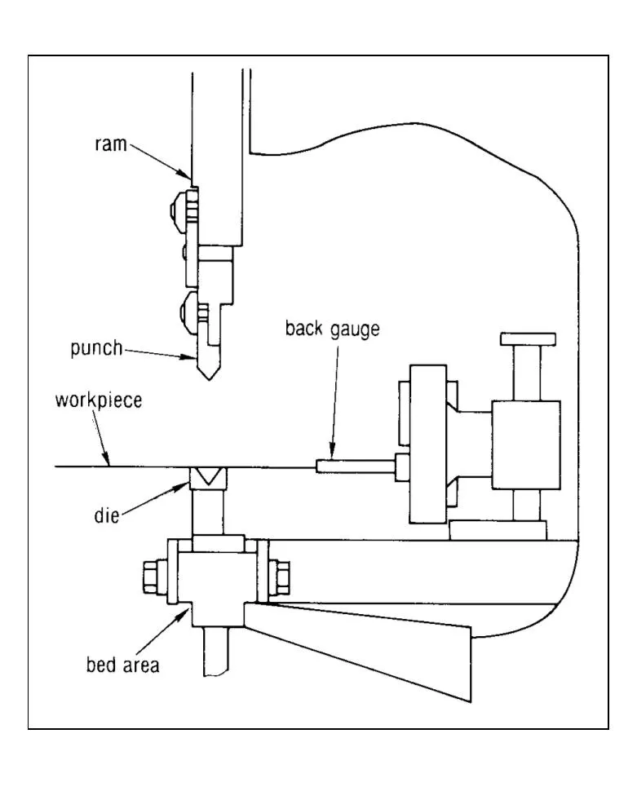

La plupart des presses plieuses sont alimentées manuellement. L'opérateur maintient la pièce entre le poinçon et la matrice, contre la butée arrière appropriée, ce qui permet de prérégler la dimension du pli (figure 2).

Section de configuration de la presse plieuse

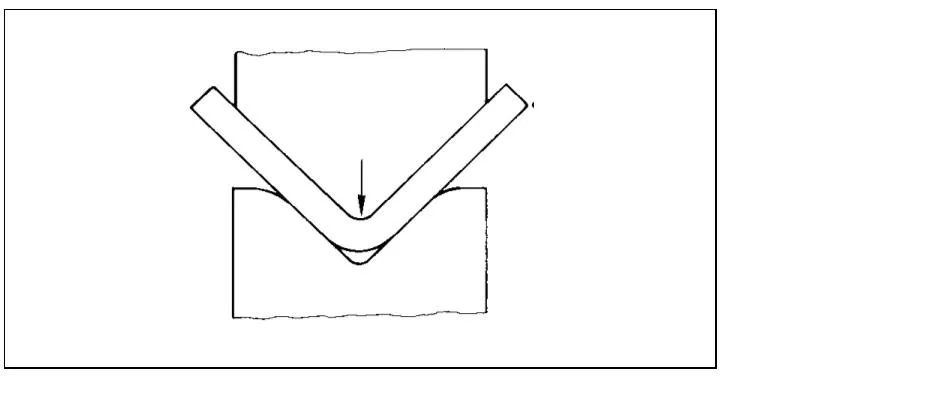

Toucher le fond ou frapper

Une fois la pièce correctement positionnée, la machine est activée, ce qui déplace le coulisseau vers le banc et forme la pièce entre la matrice et le poinçon. Le coulisseau revient ensuite, permettant ainsi le retrait de la pièce.

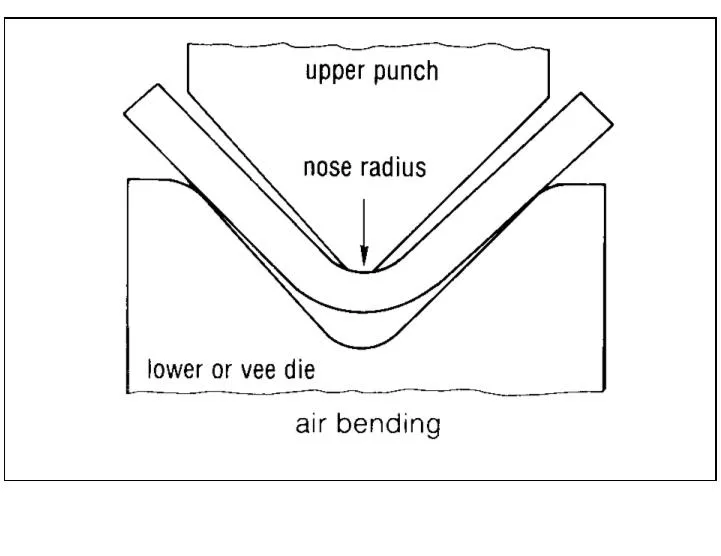

Un type d'opération de pliage pneumatique consiste à plier la tôle en angle droit. Comme illustré à la figure 3, le poinçon pousse la pièce dans l'empreinte de la matrice. Durant toute l'opération, la pièce ne touche que la pointe du poinçon et les deux bords de la matrice inférieure. Lorsque la force de la matrice supérieure est relâchée, la pièce revient en arrière pour former un angle final. L'importance de ce retour en arrière est directement liée au type de matériau, à son épaisseur, à son grain et à son état.

Afin de minimiser le temps de préparation, la plupart des outils de pliage pneumatique sont fabriqués avec le même angle au niveau du poinçon et de la matrice. Un angle de matrice de 80° ou 85° est généralement utilisé pour permettre un retour élastique suffisant et obtenir un angle final de 90°.

Directives relatives à la largeur minimale des brides

Dans les situations exigeant une précision dimensionnelle et angulaire, un autre procédé de formage est nécessaire (figure 4). Ce procédé est appelé « emboutissage » ou « emboutissage ». L'emboutissage nécessite la fabrication d'un poinçon et d'une matrice à l'angle de pliage final souhaité, puis l'insertion complète de la pièce dans la matrice. L'emboutissage réduit le retour élastique, mais il est limité par la capacité de charge de la presse plieuse.

Avantages et limites

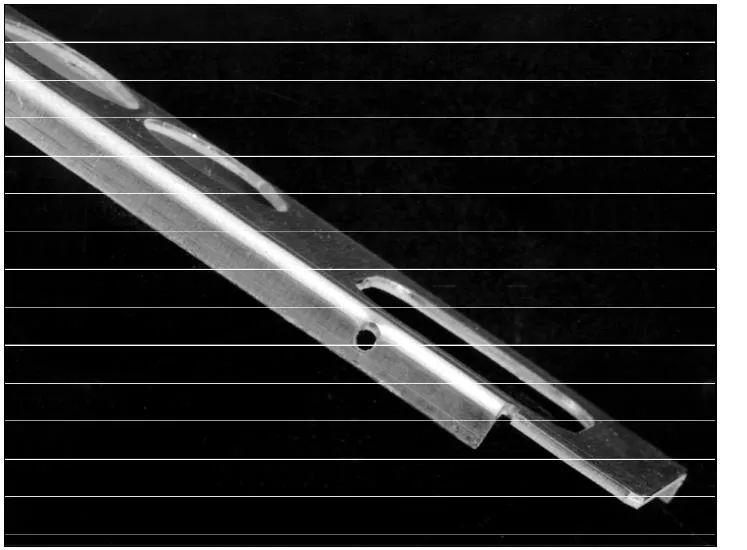

L'avantage fondamental de la presse plieuse comme outil de formage réside dans sa flexibilité. L'utilisation d'outils en V standard permet des réglages et des temps d'exécution économiques pour les petites séries et les prototypes. L'outillage standard permet de traiter presque toutes les tailles et formes de pièces, éliminant ainsi les coûts et les délais associés à l'outillage de formage à la presse. La figure 5 illustre la complexité des pièces pouvant être fabriquées sur une presse plieuse.

Les presses plieuses modernes avec butées arrière programmables utilisant plusieurs configurations de matrices ont rendu ce processus de formage beaucoup plus compétitif pour les séries plus longues.

Dans les cas où la conception des produits nécessite un outillage de forme spéciale, les coûts et les délais de fabrication des presses plieuses sont relativement modestes.

La vaste gamme de tailles de pièces pouvant être traitées par la presse plieuse constitue un autre avantage majeur. La taille peut être limitée par la longueur du vérin et la possibilité de retirer la pièce de la machine après formage.

Les changements d'outillage étant rapides, une variété de formes standard peuvent être créées à moindre coût, offrant une grande flexibilité dans la configuration du produit final. Chaque pli étant calibré séparément, chaque pli ou opération peut entraîner une variation dimensionnelle supplémentaire.

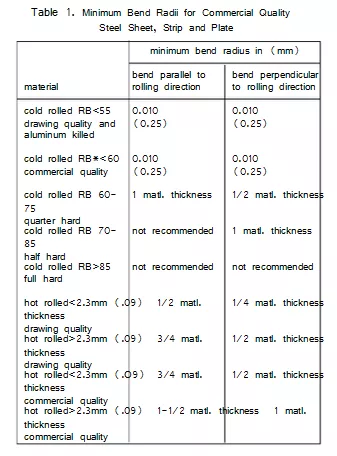

Considérations de conception

● Dans les presses plieuse, un rayon commun doit être spécifié pour tous les plis d'une pièce, dans la mesure du possible, afin de réduire les coûts et d'améliorer la qualité. Des exigences de rayon intérieur inférieures au minimum recommandé indiqué dans le tableau 1 peuvent créer des problèmes d'écoulement de matière dans les matériaux tendres et de fracture dans les matériaux durs.

Pour plus d'informations sur les rayons de courbure, consultez le chapitre Sélection des matériaux.

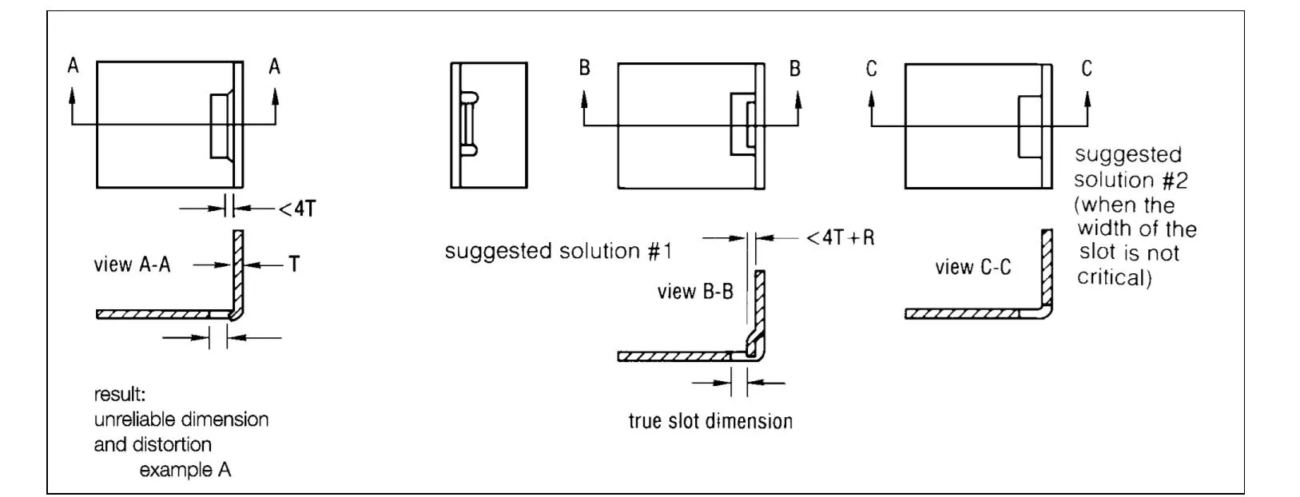

● Taille de la bride. La largeur minimale de la bride doit être au moins égale à quatre fois l'épaisseur du matériau plus le rayon de courbure (Figure 6). Une bride trop étroite peut surcharger l'équipement, déformer la pièce et endommager l'outillage.

● Espacement des brides. Une distance minimale entre les plis de la presse plieuse est requise pour l'outillage. L'espacement entre les plis, comme pour les contours en « U », doit être examiné avec le fournisseur avant la finalisation de la conception, car la répétabilité dimensionnelle peut être difficile à maintenir sans outillage dédié.

● Bride de faux-rond. Il est irréaliste d'ajouter des cotes intermédiaires pour obtenir une cote globale. Il est plutôt pratique et économiquement souhaitable de tenir compte de l'accumulation des variations dimensionnelles dans la caractéristique ou le pli le moins critique de chaque axe. (Ces accumulations sont souvent appelées « empilements » et la caractéristique absorbant la variation est communément appelée bride de faux-rond) (Figure 7). Notez l'utilisation de trous oblongs pour compenser l'accumulation des tolérances.

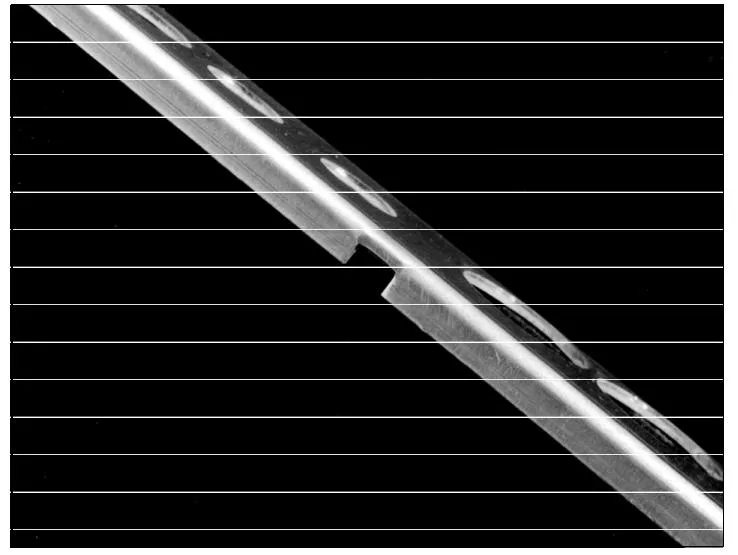

● Éléments situés au niveau ou à proximité des coudes. Les éléments tels que les trous, les fentes et certaines encoches ne doivent pas être situés à moins de trois fois l'épaisseur du matériau plus le rayon de pliage. Cela entraînerait divers problèmes, notamment une déformation de l'élément et une incapacité à fixer le matériel de sertissage (figures 8, 9 et 10). Si un élément doit être plus près du coude que recommandé, envisagez d'étendre l'ouverture au-delà de la ligne de pliage.

(Figures 11 et 12). Si la dimension d'une fente est importante sur le plan fonctionnel, utilisez une fonction comme celle illustrée à la figure 11.

● Angularité. Pour garantir la répétabilité des angles de pliage inférieurs à 90° dans les opérations de pliage simple en V, il est souvent nécessaire d'utiliser un traitement et un outillage spéciaux, ce qui entraîne un coût supplémentaire.

Il est préférable d'utiliser des coudes standard à 90°, dans la mesure du possible. La régularité des angles est affectée par les variations de matériau et la répétabilité de la presse.

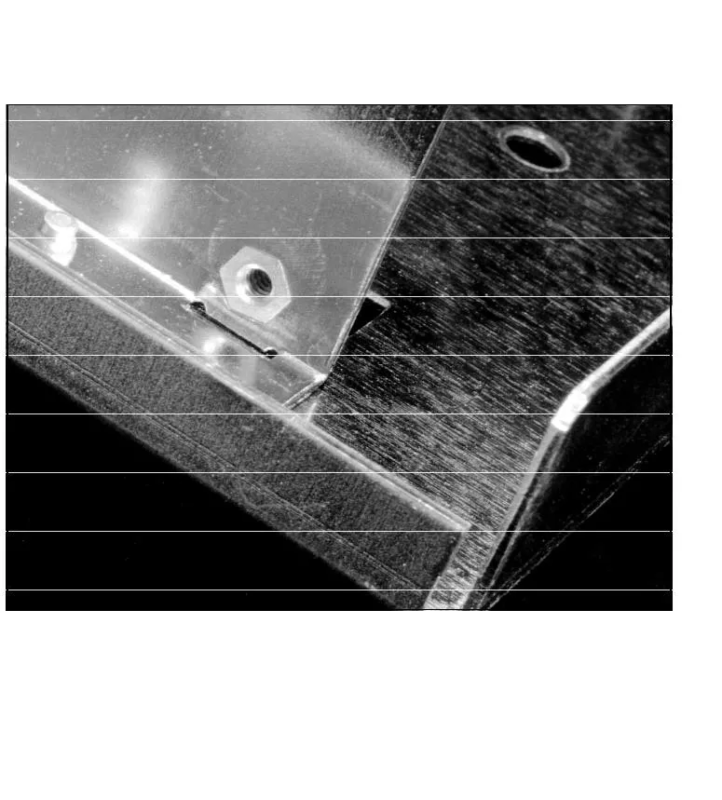

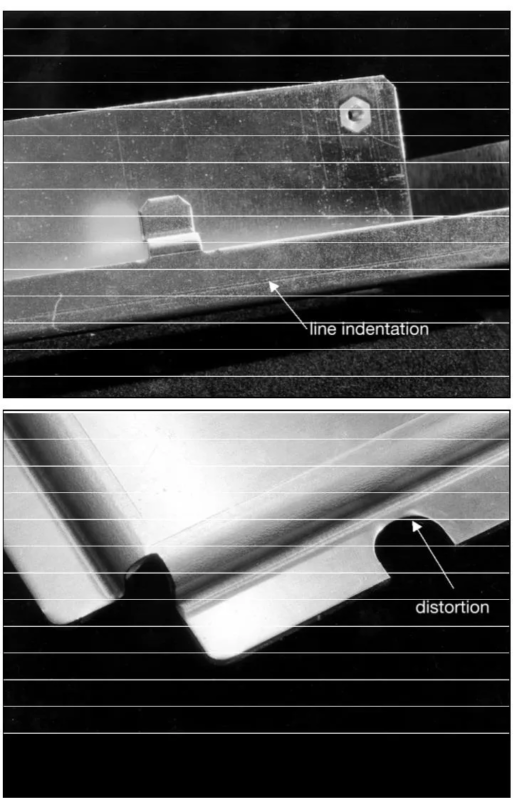

● Marques de matrice. De légères empreintes sur l'extérieur (côté matrice) de la pièce (figure 13) résultent souvent du contact avec les bords supérieurs de la matrice pendant le formage. Ces empreintes sont inhérentes au formage sur presse plieuse.

Pratiques de dimensionnement

L'expérience pratique a montré que les pratiques de dimensionnement et de mesure doivent être comprises et acceptées par toutes les parties pour obtenir des paramètres d'inspection exploitables. Pour obtenir des résultats cohérents lors de la mesure des pièces formées, une norme doit être établie concernant le lieu et la méthode de prise des dimensions.

● Les dimensions de la forme doivent être mesurées immédiatement à proximité du rayon de courbure afin d'éviter toute différence d'angle et de planéité. Voir la figure 14.

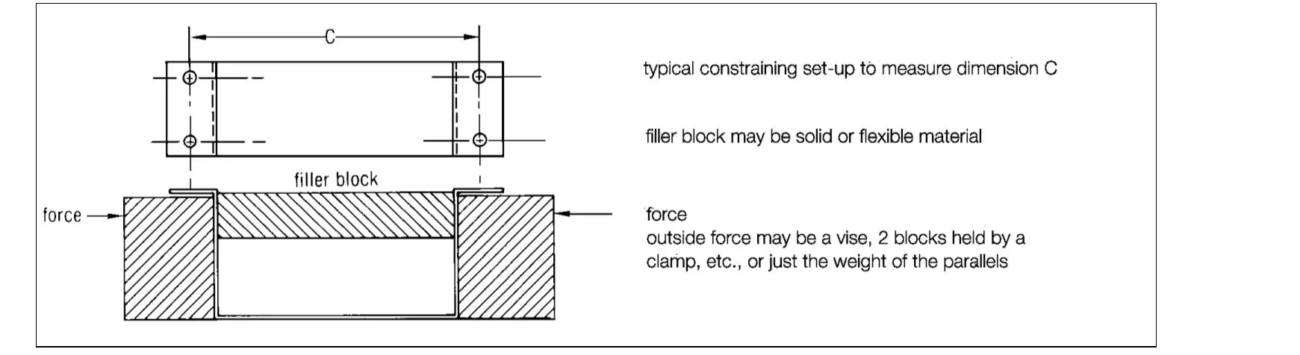

● Les dimensions entre éléments des pattes formées de toute longueur sur des pièces flexibles seront supposées être mesurées en condition contrainte, en maintenant la pièce fixée selon les spécifications d'angularité des impressions. Voir la figure 15. Cette norme convient à la majorité des pièces en tôle mince et permet d'obtenir un produit fonctionnel.

● Les méthodes de contrainte varient d'une pièce à l'autre, selon la forme et l'état du matériau. Pour les grandes quantités, un dispositif de mesure est plus pratique pour la vitesse et la répétabilité. Le coût relativement élevé est justifié par l'augmentation de la cadence de production et de la fiabilité obtenues.

Le dispositif de contrainte le plus simple est le poids mort. Le cas échéant, le poids à utiliser lors de la mesure doit être spécifié, ainsi que sa forme physique. Le poids est le plus souvent utilisé pour éliminer un défaut de planéité du matériau, parfois en conjonction avec une mesure angulaire.

.

Comme le montre la figure 15, les blocs parallèles, seuls ou avec des dispositifs de serrage, constituent probablement les contraintes les plus courantes et les plus pratiques pour une utilisation occasionnelle, lorsque les pieds doivent être maintenus à 90° et parallèles. Dans les rares cas où une mesure restreinte est inappropriée, le dessin doit refléter cette exigence.

De tels cas entraînent généralement des étapes de fabrication spéciales, qui peuvent entraîner des coûts considérables.

En plus de ces considérations, l’utilisation des directives suivantes augmentera la fabricabilité des conceptions pour le formage par presse plieuse.

Sélectionnez une seule référence proche d'une extrémité de la pièce et conservez la même référence dans toutes les références associées.

dessins (figure 16). Cette référence doit être un élément percé dans la surface plane principale de la pièce, choisi en fonction de la séquence de pliages. Une discussion préalable avec le fournisseur peut être utile pour sélectionner les références et dimensionner efficacement.

Pour une production plus économique, dimensionnez la pièce dans une seule direction dans la mesure du possible.

En raison de la nature séquentielle du processus de formage et du fait que des variations dimensionnelles sont introduites à chaque pli, le dimensionnement dans une seule direction est parallèle au processus et aide à contrôler l'accumulation de tolérances.

Il est généralement recommandé que le dimensionnement soit effectué d'une fonction à une arête.

Il est conseillé d'éviter les cotes entre éléments sur deux plans. Les cotes entre éléments et pliages peuvent nécessiter des montages ou des calibrages spécifiques.

Les tolérances dans le cartouche d'un dessin peuvent être inutilement restrictives pour certaines dimensions et certains angles, tout en étant très appropriées pour d'autres.

Presque tous les degrés de précision peuvent être atteints si le coût n'est pas un problème. Pour une fabrication économique, il est nécessaire d'adopter des pratiques de dimensionnement qui tiennent compte des caractéristiques et des limites du procédé et mettent en évidence les relations dimensionnelles véritablement critiques.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)