Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

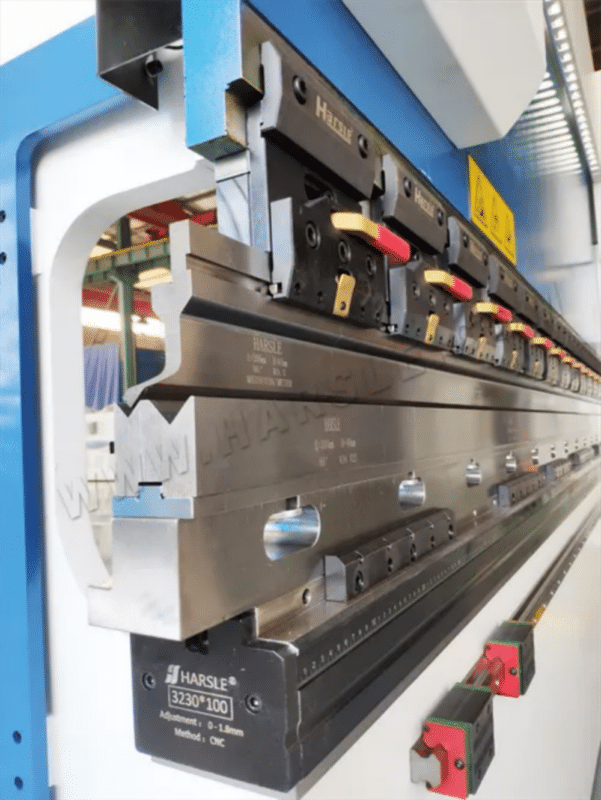

Comment améliorer la précision de pliage de votre presse plieuse ?

- ● Facteurs communs

- ● Essentiels d'entretien des moisissures

- ● Entretien de base du moule

- ● Entretien des moules supérieurs et inférieurs

- ● Réglage du jeu du moule

- ● Les causes des défaillances courantes dans le moule et les contre-mesures

- Bord de perforation

- Écrasement de copeaux sautant

- Blocage des copeaux

- Variation de la taille du décalage du matériau inférieur

- Matériau coincé

- Rupture et écaillage de la matrice supérieure

- Mauvais entretien

Améliorez la précision du pliage en ajustant avec précision la configuration et les techniques de votre presse plieuse, garantissant ainsi des résultats précis et de haute qualité à chaque fois.

Découvrez des stratégies efficaces pour améliorer la précision du pliage. Du réglage correct de la presse plieuse à l'optimisation des outils, ce guide vous aidera à obtenir des pliages réguliers et précis pour des résultats supérieurs. Découvrons les étapes clés pour optimiser votre processus de pliage et garantir une précision accrue à chaque opération.

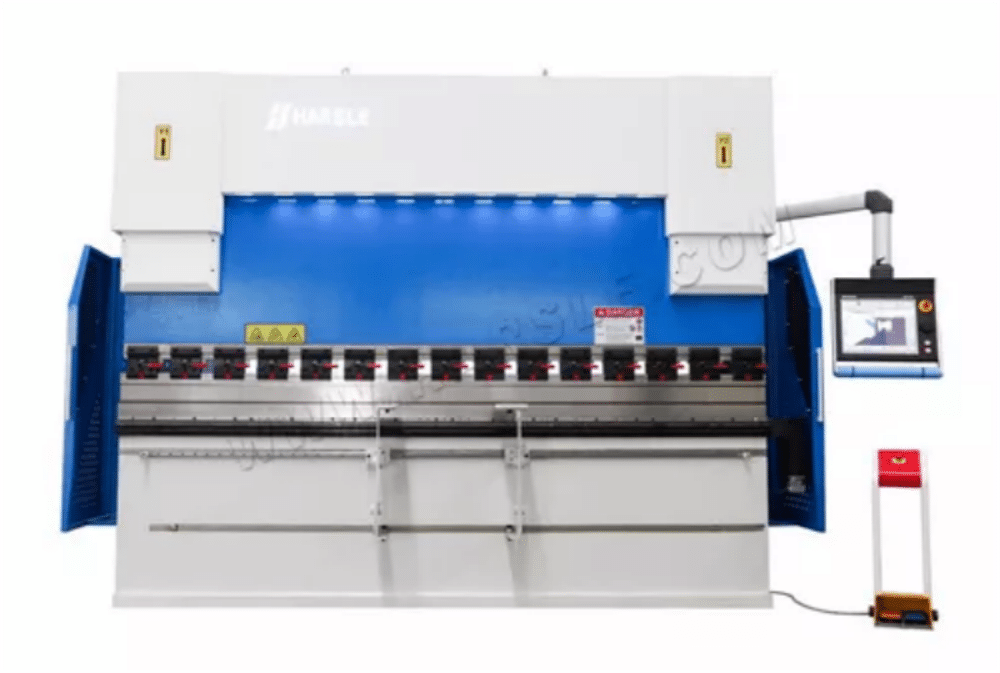

Dans l’utilisation réelle du machine à cintrerLa précision du pliage peut être plus ou moins erronée. Parfois, la précision du pliage peut être insuffisante en raison de facteurs mécaniques, de facteurs externes tels que l'outillage de pliage, l'épaisseur de la plaque pliée, etc., et même de facteurs liés à l'intervention humaine. Cet article analyse les facteurs affectant la précision du pliage sous divers aspects et propose des solutions pour certaines situations courantes.

● Facteurs communs

Facteurs mécaniques

1. machine à cintrer Rectitude de la bouche de serrage du curseur (direction Y et direction X).

2. La précision de repositionnement des curseurs gauche et droit et la précision de positionnement arbitraire.

3. Le jeu entre le curseur de la cintreuse et le rail de crémaillère est raisonnable.

4. La verticalité et l’inclinaison interne du cadre sont raisonnables.

5. La connexion entre le cylindre d'huile et le curseur.

6. La résistance et la précision du cadre et du curseur.

7. La précision de repositionnement du système de blocage arrière, la précision du positionnement arbitraire (direction X et direction R).

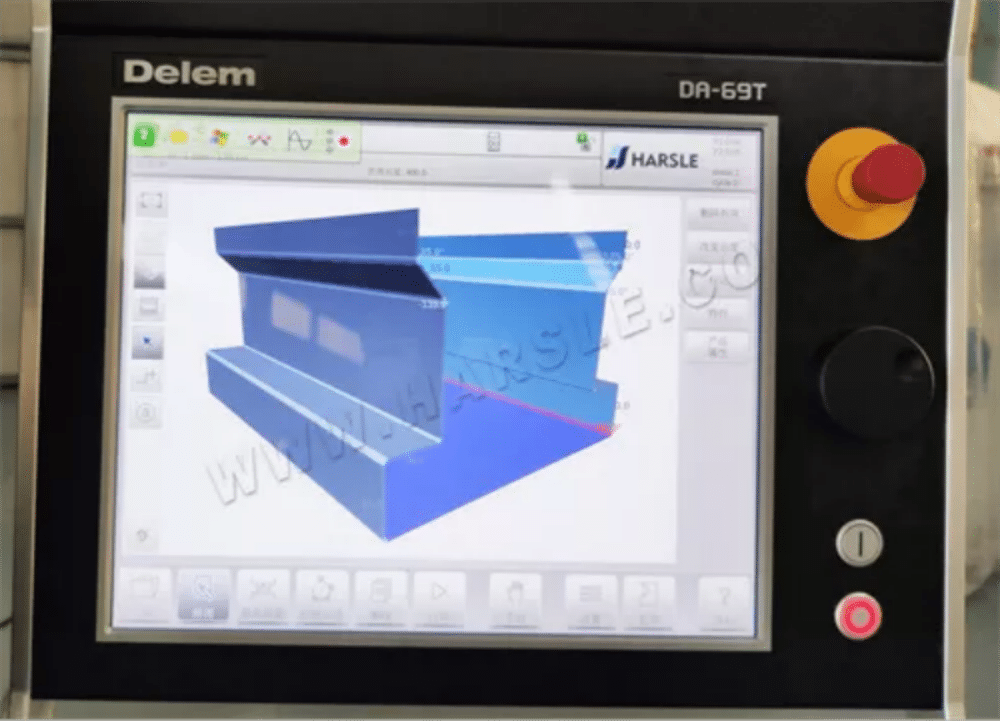

8. Si le système informatique est ajusté en place.

9. Si le système hydraulique est réglé en place.

10. Adaptation du système hydraulique et du réglage par ordinateur.

Facteurs de moisissure

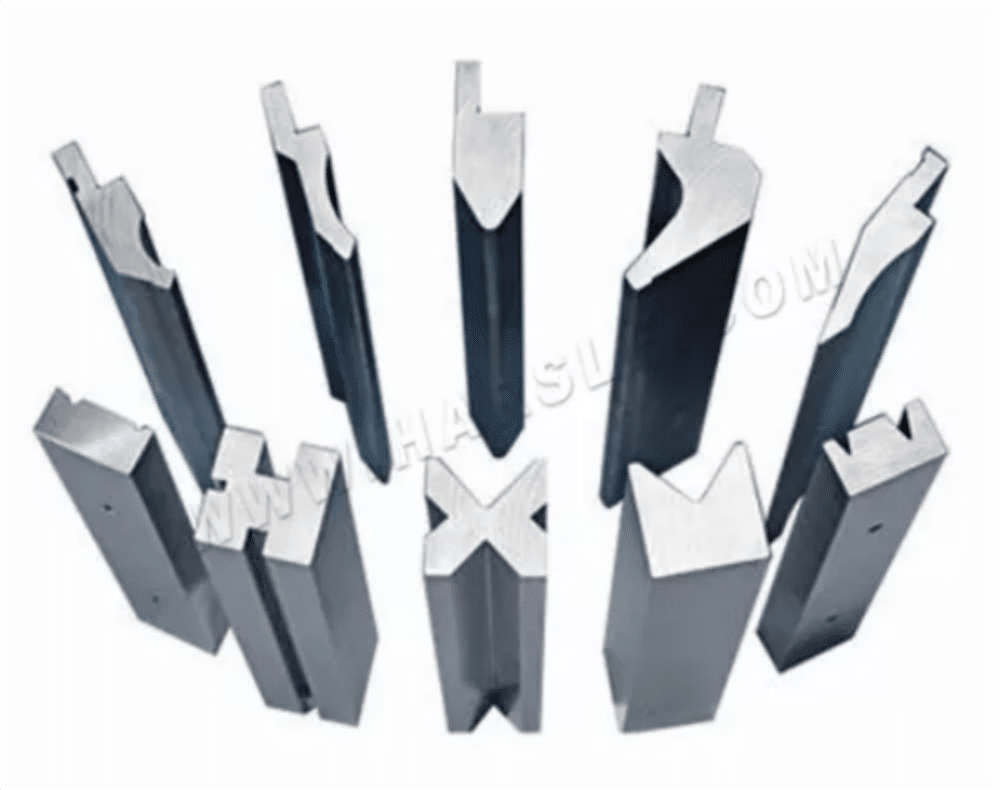

1. Si la précision des moules supérieur et inférieur est exacte.

2. La déformation du moule, les dommages, l'usure et d'autres phénomènes auront un impact sur tous les aspects du pliage et du formage, une fois constatés, ils doivent être rapidement signalés pour modification.

3. Les moules supérieur et inférieur du noyau différent du couteau entraîneront un écart de taille de courbure, le couteau doit s'assurer qu'il est en place.

4. Après le déplacement de la butée arrière, le matériau se déplace vers la gauche et vers la droite, ce qui modifie la distance relative à la matrice inférieure. Le pied à coulisse peut être mesuré grâce au réglage fin de la vis de butée arrière.

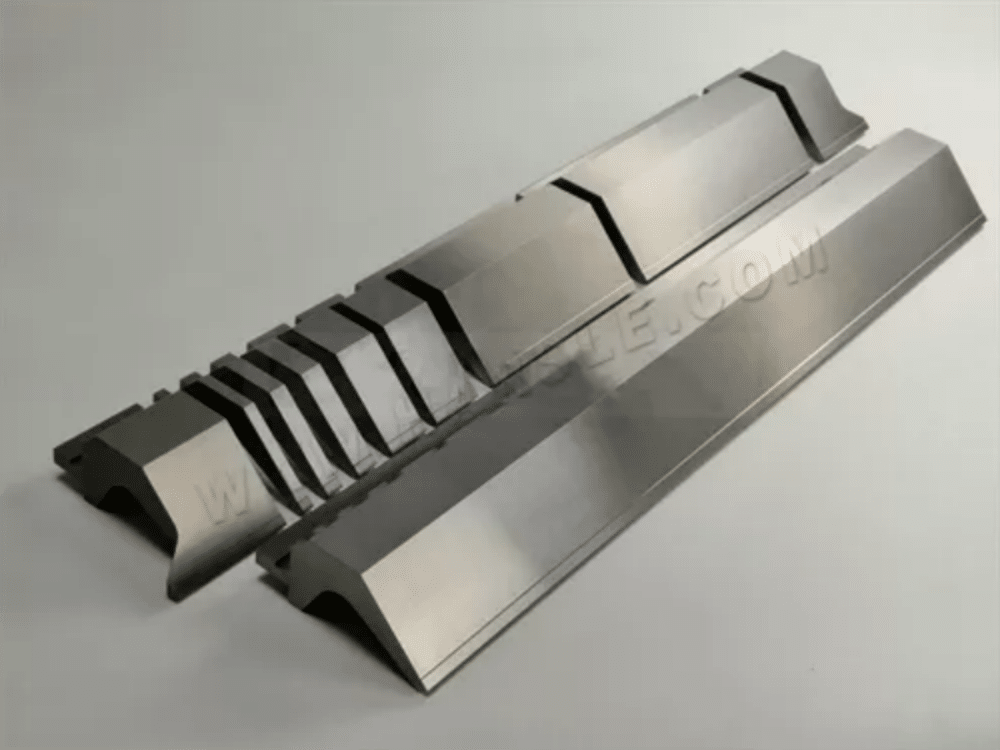

5. Si le dispositif de compensation de la matrice inférieure est précis et si la conception du cadre correspond.

6. La précision du gabarit de matrice supérieur doit être élevée.

7. La taille de la fente en V de la matrice inférieure et la pression de pliage sont inversement proportionnelles à la longueur et à l'épaisseur de la plaque. Plus la fente en V est grande, plus la pression requise est faible. Par conséquent, la taille correcte de la fente en V de la matrice inférieure doit être utilisée conformément aux réglementations lors du traitement de pièces de différentes épaisseurs.

8. À une extrémité de la cintreuse, c'est-à-dire lors d'un usinage avec une seule charge latérale, la pression de pliage est affectée, ce qui nuit à la machine-outil et est formellement interdit. La partie centrale de la machine doit toujours être maintenue sous pression lors de l'adaptation de l'outillage.

Facteurs relatifs aux matériaux en feuille

1. Rectitude du repère de la tôle.

2. L’uniformité des contraintes sur la tôle.

3. L’uniformité de l’épaisseur de la tôle.

4. Parallélisme insuffisant entre la pièce et la matrice inférieure pendant le pliage, et rebond de la pièce après que la matrice supérieure a été enfoncée, affectant les dimensions de pliage.

5. Les caractéristiques et l'épaisseur du matériau affecteront l'angle de pliage, donc chaque pliage de pièce doit être la première inspection et renforcer l'inspection par échantillonnage.

Facteurs humains

1. Les personnes qui poussent la plaque de fer vers la gauche et vers la droite sont cohérentes.

2. L’utilisation du système n’est pas adaptée aux erreurs de données au sein du système.

3. Un angle de pliage n'est pas suffisant lorsque la taille de pliage secondaire est affectée.

4. L'erreur cumulative de pliage entraîne une augmentation de l'erreur dimensionnelle du profil de la pièce. Il est donc particulièrement important de garantir la précision du pliage unilatéral.

5. La longueur et l'épaisseur de la pièce nécessitent une pression différente, et la longueur et l'épaisseur de la plaque sont proportionnelles à la pression. Par conséquent, la longueur et l'épaisseur de la pièce ont changé lorsque la pression de pliage doit être réajustée.

● Essentiels d'entretien des moisissures

Les problèmes ci-dessus peuvent être constatés, la précision du moule et l'utilisation de la précision de pliage ont un impact crucial sur l'utilisation de la machine à cintrer pour les éventuels problèmes du moule supérieur et inférieur, nous avons résumé les éléments essentiels de maintenance du moule suivants à partager avec vous.

● Entretien de base du moule

L'entretien régulier du moule exige prudence, patience et précaution. Il est important de ne pas s'y engager à l'aveuglette. Lors de la réparation d'un moule défectueux, il est conseillé d'y apposer un ruban adhésif afin de faciliter la détection du problème. Ouvrir le moule, vérifier son état à l'aide du ruban adhésif, identifier la cause du défaut, puis nettoyer le moule avant de le démouler.

Pour les structures de moules où le ressort de déchargement se trouve entre la plaque fixe et la plaque de déchargement et où le ressort de déchargement se trouve directement au-dessus du pilier de guidage intérieur, la plaque de déchargement doit être retirée de manière à ce que la plaque soit équilibrée et sorte.

● Entretien des moules supérieurs et inférieurs

Lors du démontage des moules supérieur et inférieur, il est important de vérifier leur état d'origine afin de pouvoir les récupérer facilement lors du remontage ultérieur. Lors du remplacement de l'outil supérieur, essayez d'insérer le bloc de déchargement et vérifiez si l'outil inférieur est lisse et si l'espace entre l'insert et l'outil inférieur est régulier. Si l'outil supérieur est raccourci après réaffûtage et qu'une cale est nécessaire pour obtenir la longueur requise, vérifiez que la longueur effective de l'outil supérieur est suffisante. Pour remplacer un outil supérieur cassé, identifiez la cause et vérifiez si l'outil inférieur correspondant présente un bord ébréché et si ce bord doit être rectifié. Pour le montage de l'outil supérieur, vérifiez qu'il y a un espace suffisant entre l'outil supérieur et le bloc ou la plaque de fixation ; si un bloc de presse est présent, vérifiez qu'il y a une marge de mouvement. L'outil inférieur doit être placé horizontalement, puis le bloc de fer plat doit être placé sur sa face et enfoncé à l'aide d'une tige en laiton, sans angle. Après le montage, vérifiez que la surface du moule inférieur est de niveau avec celle du moule. Après l'assemblage des moules supérieur et inférieur, ainsi que des noyaux, il convient d'effectuer les vérifications nécessaires sur la bande transporteuse : montage incorrect ou inversé des pièces, inversion du moule inférieur et de son joint, obstruction du trou de coulée, vol de nouvelles pièces, quantité de matière à voler et verrouillage des pièces du moule à verrouiller. Il est important de vérifier le serrage des vis de la plaque de démoulage. Lors du verrouillage, les vis doivent être serrées de l'intérieur vers l'extérieur avec une force équilibrée, sans serrer une vis d'abord puis une autre, afin d'éviter le basculement de la plaque de démoulage, ce qui pourrait entraîner la rupture du moule supérieur ou une diminution de la précision du moule.

● Réglage du jeu du moule

Les trous de positionnement des noyaux de matrice s'usent en raison de leur combinaison fréquente, ce qui entraîne un jeu important après l'assemblage (desserrage après assemblage) ou un jeu irrégulier (écart de positionnement), ce qui peut entraîner une déformation de la section après le poinçonnage, une rupture facile de la matrice supérieure et des bavures, etc. Un réglage correct du jeu peut être effectué en vérifiant l'état de la section après le poinçonnage. Un jeu faible correspond à une section réduite ; un jeu important correspond à une section importante et des bavures importantes. Il convient donc de décaler le jeu pour obtenir un jeu raisonnable. Après le réglage, des enregistrements précis doivent être effectués et des marques peuvent également être réalisées sur le bord inférieur de la matrice, etc. Pour les opérations de maintenance ultérieures, la bande de moulage d'origine doit être récupérée et conservée en bon état pour la production quotidienne, afin de pouvoir servir de référence pour la révision du moule en cas de production ultérieure irrégulière ou de variations du moule. De plus, les systèmes auxiliaires tels que les éjecteurs, les goupilles de guidage et les bagues doivent être vérifiés et entretenus.

● Les causes des défaillances courantes dans le moule et les contre-mesures

Lors de la production de cintreuses, la précision de pliage doit faire l'objet d'une analyse précise afin de prendre des mesures efficaces pour résoudre les problèmes rencontrés et ainsi réduire les coûts de production et assurer une production fluide. Les causes et les solutions pour remédier aux problèmes de précision de pliage courants en production sont analysées ci-dessous à titre indicatif.

Bord de perforation

Causes :

1. usure de la bouche du couteau.

2. L'écart est trop grand après l'entraînement, l'effet de la bouche du couteau n'est pas évident.

3. Angle d'écaillage de la bouche du couteau.

4. Écart déraisonnable de haut en bas, décalé ou lâche.

5. Désalignement du moule de haut en bas.

Contre-mesures :

1.Formation du coupeur.

2. Contrôle de la précision d'usinage de la matrice supérieure et inférieure ou modification de l'écart de conception.

3.Formation du coupeur.

4. Réglage de l'écartement des poinçons pour confirmer les problèmes tels que l'usure des trous de cavité du gabarit ou la précision d'usinage des pièces moulées.

5.Remplacement des pièces de guidage ou remontage de la matrice.

Écrasement de copeaux sautant

Causes :

1.Grand dégagement.

2. Mauvaise alimentation.

3. L'huile d'emboutissage coule trop vite, l'huile colle.

4. Matrice non démagnétisée.

5. Matrice supérieure usée, copeaux pressés sur la matrice supérieure.

6. Matrice supérieure trop courte, longueur insuffisante insérée dans la matrice inférieure.

7. Matériau dur, forme de poinçonnage simple.

8. Mesures d’urgence.

Contre-mesures :

1.Contrôlez la précision de traitement des matrices supérieure et inférieure ou modifiez le jeu de conception.

2. Coupez la bande de matériau et nettoyez la matrice à temps lors de son envoi à la position appropriée.

3. Contrôlez la quantité d'huile qui s'égoutte de l'huile d'emboutissage ou changez le type d'huile pour réduire la viscosité.

4. Doit démagnétiser après l'entraînement (une attention encore plus grande doit être accordée aux matériaux en fer perforés).

5. Entraînez le coupeur supérieur.

6. Ajustez la longueur du bord supérieur de la matrice dans la matrice inférieure.

7. Changez le matériau et modifiez le design. Éjectez ou biseautez le bord supérieur de la matrice (notez le sens). Réduisez la surface du bord supérieur de la matrice et de la puce.

8. Réduisez la netteté du bord inférieur de la matrice, réduisez le volume d'entraînement, augmentez la rugosité de la surface du bord droit de la matrice inférieure (couverte) et utilisez un aspirateur pour absorber les chutes. Réduisez la vitesse de poinçonnage pour ralentir le saut de copeaux.

Blocage des copeaux

Causes :

1. Petit trou de fuite.

2. Grand trou de fuite, chute de copeaux.

3.Usure de la fraise, grosses bavures.

4. L'huile d'emboutissage coule trop vite, l'huile est collante.

5. Surface rugueuse du bord droit de la matrice inférieure, copeaux de poudre frittés attachés au bord.

6. Matériau souple.

7. Mesures d’urgence.

Contre-mesures :

1.Modifier le trou de fuite.

2.Modifiez le trou de fuite.

3. Aiguisez le tranchant.

4. Contrôlez la quantité d’huile qui coule et changez le type d’huile.

5. Traitement de surface, polissage, faites attention à réduire la rugosité de la surface lors du traitement ; changez le matériau.

6.Modifiez le jeu de poinçonnage.

7. Réparez la pente ou l'arc sur la face d'extrémité du bord supérieur de la matrice (faites attention à la direction), utilisez un aspirateur et ajoutez de l'air soufflé au niveau du trou de chute du tampon.

Variation de la taille du décalage du matériau inférieur

Causes :

1.Usure des matrices supérieures et inférieures, entraînant des bavures (grande forme, petit alésage).

2. Taille et jeu de conception incorrects, mauvaise précision d'usinage.

3. Décalage de la matrice supérieure et de l'insert de matrice inférieur, etc., avec un jeu irrégulier.

4. Usure des broches de guidage, diamètre de broche insuffisant.

5. Usure des pièces de guidage ; f. Distance d'alimentation du chargeur ; Matériau pressé ; Mauvais réglage de la détente.

6. Mauvais réglage de la hauteur de fermeture de la matrice.

7. Usure de la position de presse de l'insert de déchargement, pas de fonction de presse (forte pression) (petits trous de perforation causés par la traction du matériau).

8. La forte pression de l'insert de déchargement est trop profonde, les trous de perforation sont grands ; j. Variation des propriétés mécaniques du matériau d'emboutissage (résistance et allongement instables).

9. Variation dimensionnelle causée par la traction de la force de poinçonnage sur le matériau lors du poinçonnage et de la découpe.

Contre-mesures :

1.Former le coupeur.

2.Modifier la conception et contrôler la précision du traitement.

3. Ajustez la précision de la position et le jeu de perforation.

4.Remplacez la goupille de guidage.

5.Remplacez le pilier de guidage.

6. Réajustez le chargeur.

7. Réajustez la hauteur de la matrice fermée.

8. Broyez ou remplacez l'insert de déchargement, augmentez la fonction de pression forte et ajustez le matériau de pression.

9. Réduisez la profondeur de forte pression.

10.Remplacez le matériau et contrôlez la qualité du matériau d'alimentation.

11. Corriger l'inclinaison ou l'arc de l'extrémité du bord de la matrice supérieure (attention au sens) afin d'améliorer la force de frappe lors du poinçonnage et de la découpe. Si possible, la partie inférieure de la matrice est équipée d'un guide sur le bloc de déchargement.

Matériau coincé

Causes :

1. Distance d'alimentation du chargeur. Compression. Mauvais réglage du chargeur.

2.Variation de la distance d'alimentation pendant la production.

3. Panne du chargeur.

4. Arcs de matériau, largeurs extrêmement médiocres, grosses bavures.

5. Estampage anormal, pliage en faucille.

6. Ouverture de guidage inadéquate, matériau de traction de la matrice supérieure.

7. Position de pliage ou de déchirure du déchargement supérieur et inférieur.

8. Mauvais réglage de la fonction de déchargement de la plaque de guidage, avec le matériau sur la bande.

9. Matériau fin, déformation lors de l'alimentation.

10. Montage incorrect de la matrice et l'écart vertical du chargeur est important.

Contre-mesures :

1. réajuster.

2. Ajuster et réparer.

3.Remplacez le matériau et contrôlez la qualité de l'alimentation.

4. Éliminez la courbure en forme de faucille de la bande de matériau.

5. Entraînez la matrice supérieure et inférieure pour percer le trou positif.

6. Ajustez la puissance du ressort de dénudage, etc.

7.Modifiez la plaque de guidage pour empêcher la courroie de matériau.

8.Ajoutez un matériau de pression supérieur et inférieur entre le chargeur et la matrice, ajoutez un interrupteur de sécurité de matériau de compression supérieur et inférieur.

9. Remontez la matrice.

Rupture et écaillage de la matrice supérieure

Causes :

1. Saut de puce. Blocage de puce. Matrice bloquée, etc.

2. Mauvaise alimentation, coupe du matériau en deux.

3. Résistance insuffisante de la matrice supérieure.

4. Taille de la matrice supérieure trop proche l'une de l'autre, traction du matériau lors du poinçonnage et de la découpe, déclenchant la rupture de la petite matrice supérieure.

5. Angle des matrices supérieure et inférieure trop aigu.

6. Petit jeu de poinçonnage.

7. Aucune huile d'emboutissage ni forte volatilité de l'huile d'emboutissage utilisée.

8. Espace de poinçonnage irrégulier.

9. Mauvaise précision ou usure du bloc de déchargement, perte de la fonction de guidage de précision.

10. Guidage imprécis de la matrice. Usure.

11. Mauvaise sélection des matériaux des matrices supérieure et inférieure, dureté incorrecte.

12.Usure des pièces de guidage (axes).

13. Mauvais réglage de la cale.

Contre-mesures :

1. Résoudre le problème de saut de copeaux. Blocage des miettes.

2. Faites attention à l'alimentation, à la coupe rapide de la bande de matériau et au nettoyage rapide du moule.

3.Modifiez la conception, augmentez la résistance globale de la matrice supérieure, réduisez la taille du bord droit de la matrice inférieure, faites attention à l'extrémité du bord supérieur de la matrice pour réparer la pente ou l'arc, la petite partie de la coupe arrière.

4. La petite longueur de la matrice supérieure est courte par rapport à la grande matrice supérieure, l'épaisseur du matériau est ou est supérieure.

5.Modifier la conception.

6. Contrôlez la précision de l'usinage des matrices supérieure et inférieure ou modifiez l'espace de conception, la petite partie de l'espace de poinçonnage.

7. Ajustez la quantité d'huile qui s'écoule de l'huile d'emboutissage ou remplacez le type d'huile.

8. Vérifiez la précision de chaque pièce de formage et ajustez-la ou remplacez-la pour contrôler la précision du traitement.

9. Entraînez-le ou remplacez-le.

10.Remplacez le pilier de guidage. Manchon de guidage. Entretien quotidien.

11. Changez le matériau utilisé, utilisez la dureté appropriée.

12.Remplacez les pièces de guidage.

13.Correction, le nombre de cales peut être aussi petit que possible, et l'utilisation de tampons en acier, la matrice inférieure sous les cales doit être rembourrée sous le tampon.

Variation de taille de déformation de flexion

Causes :

1. Usure des broches de guidage, diamètre de broche insuffisant.

2. Mauvaise précision du guide de pliage. Usure.

3. Usure des matrices supérieures et inférieures de pliage (perte de pression).

4. Die let insuffisante.

5. Glissement du matériau, pliage des matrices supérieure et inférieure sans fonction de guidage, le pliage n'est pas appliqué à la pré-pression.

6. La structure et la taille de la conception ne sont pas bonnes.

7. Les pièces de poinçonnage sont ébavurées, ce qui entraîne un mauvais pliage.

8. Pliage de la partie supérieure de la matrice. Matrice inférieure avec plus de cales, ce qui entraîne une instabilité dimensionnelle.

9.Variation dimensionnelle de l'épaisseur du matériau.

10. Variation de l'énergie de forme mécanique du matériau.

Contre-mesures :

1.Remplacez la goupille de guidage.

2. Rectifier ou remplacer.

3. Rectifier ou remplacer.

4.Vérifier, corriger.

5.Modifiez la conception, ajoutez une position de guidage et une fonction de pré-pression.

6. Modifiez la taille de la conception, décomposez la courbure, ajoutez une forme de courbure, etc.

7. Entraînez le dé inférieur.

8. Ajustez, utilisez tout le tampon en acier.

9.Remplacez le matériau, contrôlez la qualité de l'alimentation.

10.Remplacer le matériau, contrôler la qualité de l'alimentation.

Poinçonnage des pièces en haut et en bas (en cas de pièces multiples dans un même moule)

Causes :

1. Poinçonnage de pièces avec bavures.

2. Poinçonnage de pièces présentant des blessures par écrasement et des éclats dans la matrice.

3. Dommages ou blessures causés par l'écrasement des matrices supérieure et inférieure (mèche de pliage).

4. Tourner le matériau lors du poinçonnage et du cisaillement.

5.Usure des pièces de pressage concernées.

6. Taille de déchirure incohérente de la mèche de déchirure concernée et usure de la fraise.

7. Profondeur de pré-découpe incohérente du foret facile à casser et usure ou écaillage des matrices supérieure et inférieure.

8. Écaillage ou usure plus grave des matrices supérieures et inférieures de la partie supérieure concernée.

9. conception de matrice défectueuse.

Contre-mesures :

1. Entraînez le coupeur de mèche inférieur.

2. Nettoyez le moule pour résoudre le problème de flottement des copeaux.

3.Recycler ou remplacer par de nouvelles pièces.

4. Entraînez le coupeur de poinçonnage, ajustez ou ajoutez une fonction de pression forte.

5.Vérifier et mettre en œuvre l'entretien ou le remplacement.

6. Réparez ou remplacez pour garantir un état de déchirure constant.

7. Vérifiez l'état des matrices supérieures et inférieures prédécoupées et effectuez l'entretien ou le remplacement.

8. Vérifiez l'état des matrices supérieures et inférieures et effectuez l'entretien ou le remplacement.

9.Modifiez la conception en ajoutant un réglage de la hauteur ou des stations de mise en forme supplémentaires.

Mauvais entretien

Causes :

1. Moules sans fonction anti-émoussement, négligence lors du formage des moules entraînant la direction opposée.

2. Moules sans fonction anti-émoussement, déformations lors du formage, entraînant un sens inverse. Désalignement (en fonction des postes), etc.

3. Les inserts qui ont été déplacés à travers l'espace ne sont pas restaurés à leur état d'origine.

Contre-mesures :

1.Modifier le moule pour augmenter la fonction anti-calage.

2. Une fois le moule installé, marquez le moule et effectuez les vérifications nécessaires sur la ceinture d'entretien. Confirmez et consignez-le par écrit.

Lors de la production de pliage, une précision de pliage insuffisante peut poser problème. Pour ce type de problème, il est essentiel d'en identifier les causes grâce à la comparaison ci-dessus, puis de les résoudre en fonction de la situation réelle. De plus, il est essentiel d'assurer l'entretien quotidien de la cintreuse : vérifier quotidiennement le bon fonctionnement de la cintreuse et des moules, notamment le bon fonctionnement de chaque axe, l'absence d'anomalies dans le système, l'état des moules sur la machine avant inspection et le verrouillage de chaque pièce, afin d'éviter de nombreux accidents. Avant de commencer les travaux, il est essentiel de réfléchir avant d'agir, et de consigner soigneusement l'expérience acquise.