Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Quelles étapes sont essentielles pour un fonctionnement efficace du contrôleur DAC-360TX ?

Découvrez comment optimiser l'utilisation du contrôleur DAC-360TX, de la configuration initiale au dépannage, et assurez-vous que votre cisaille fonctionne de manière efficace et efficiente.

Introduction

Le contrôleur DAC-360TX joue un rôle essentiel dans la précision et l'efficacité des opérations en milieu industriel, établissant ainsi la norme en matière de technologie de contrôle dans les environnements exigeants. Doté de fonctionnalités complètes, le Contrôleur DAC-360TX Doté d'une interface intuitive et conviviale, le contrôleur DAC-360TX simplifie les tâches complexes souvent associées à la gestion de machines de pointe. Il facilite le contrôle haute précision des cisailles, permettant aux opérateurs d'exécuter leurs tâches avec une précision et une confiance remarquables. Ce guide détaillé propose une exploration approfondie du contrôleur DAC-360TX, offrant des informations précieuses et des conseils pratiques pour optimiser son potentiel. En suivant scrupuleusement ces instructions claires, les utilisateurs peuvent considérablement améliorer leur efficacité opérationnelle tout en prolongeant la durée de vie de leurs équipements. Le contrôleur DAC-360TX est ainsi non seulement un outil, mais un atout stratégique pour toute entreprise industrielle cherchant à optimiser ses capacités de production et à réduire les temps d'arrêt.

Présentation du système 360

Le contrôleur DAC-360TX est réputé pour ses fonctionnalités avancées et ses caractéristiques robustes qui répondent à un large éventail de besoins industriels.

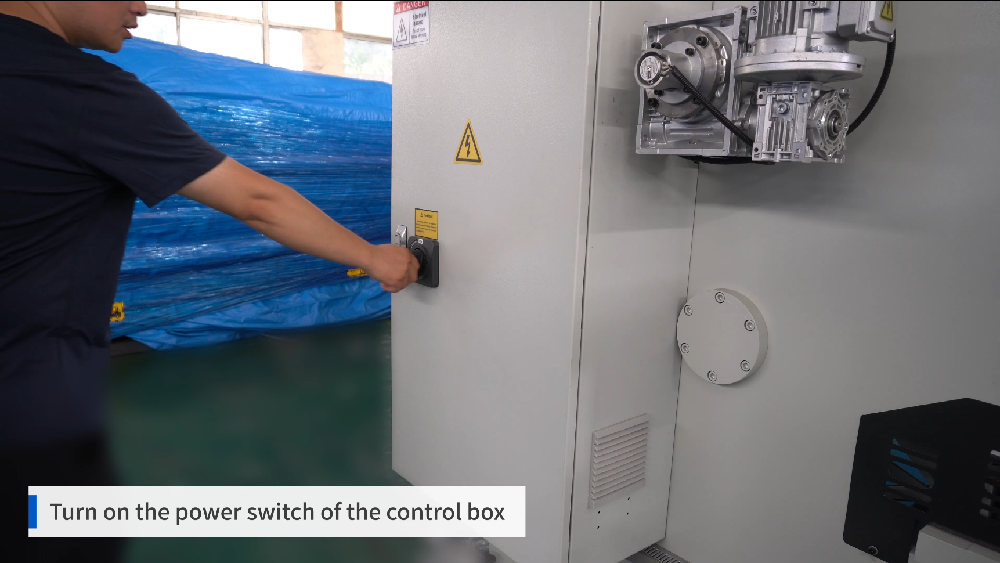

1. Mise sous tension du contrôleur DAC-360TX

- Allumez l'interrupteur d'alimentation du boîtier de commande : Commencez le processus d'initialisation en allumant l'alimentation principale du boîtier de commande, mettant ainsi sous tension l'ensemble du système.

- Vérifiez si l'arrêt d'urgence est relâché : Assurez-vous que le bouton d'arrêt d'urgence n'est pas enfoncé. Il s'agit d'une mesure de sécurité essentielle pour éviter tout fonctionnement involontaire.

- Allumez l'interrupteur d'alimentation : Activez le système principal en appuyant sur l’interrupteur d’alimentation, ce qui démarrera l’interface du contrôleur.

- Cliquez sur Réinitialiser : Sélectionnez l'option « Réinitialiser » sur le panneau de configuration pour effacer tous les paramètres précédents, préparant ainsi le système à un nouveau départ.

- Cliquez sur Démarrer la pompe à huile : Activez le système hydraulique en cliquant sur « Démarrer la pompe à huile ». Attendez que la pompe à huile soit complètement démarrée avant de continuer.

- Faire fonctionner la cisaille après le démarrage de la pompe à huile : Une fois la pompe à huile active, vous pouvez utiliser la cisaille en toute sécurité.

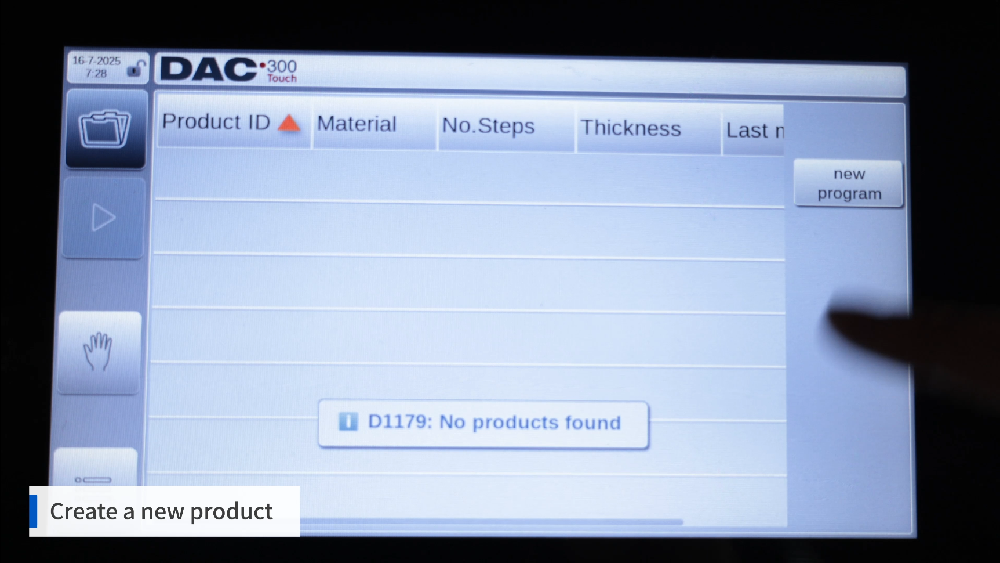

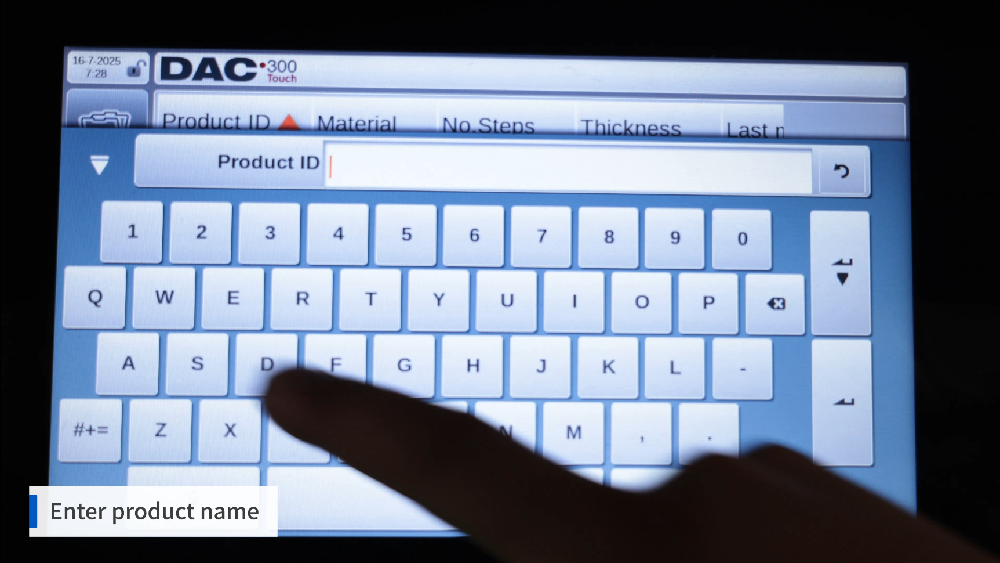

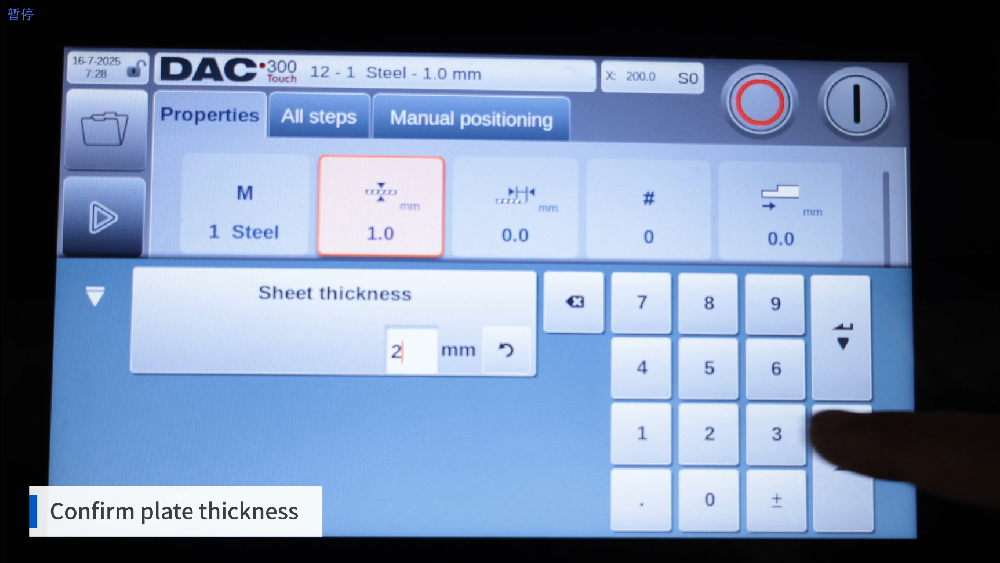

2. Programmation pour les nouveaux produits

- Créer un nouveau produit : Lancez la programmation du produit en sélectionnant l'option « Nouveau produit » pour saisir les détails spécifiques de votre projet.

- Entrez le nom du produit 12 : Saisissez un nom distinctif, tel que « Produit 12 », pour identifier facilement votre projet.

- Sélectionnez le matériau du produit : Choisissez le matériau approprié dans la liste fournie. Cette sélection guidera les différents réglages opérationnels.

- Confirmer l'épaisseur de la plaque : Saisissez l'épaisseur spécifique de la plaque avec laquelle vous travaillez, garantissant ainsi une configuration précise.

3. Réglage fin et programmation manuelle

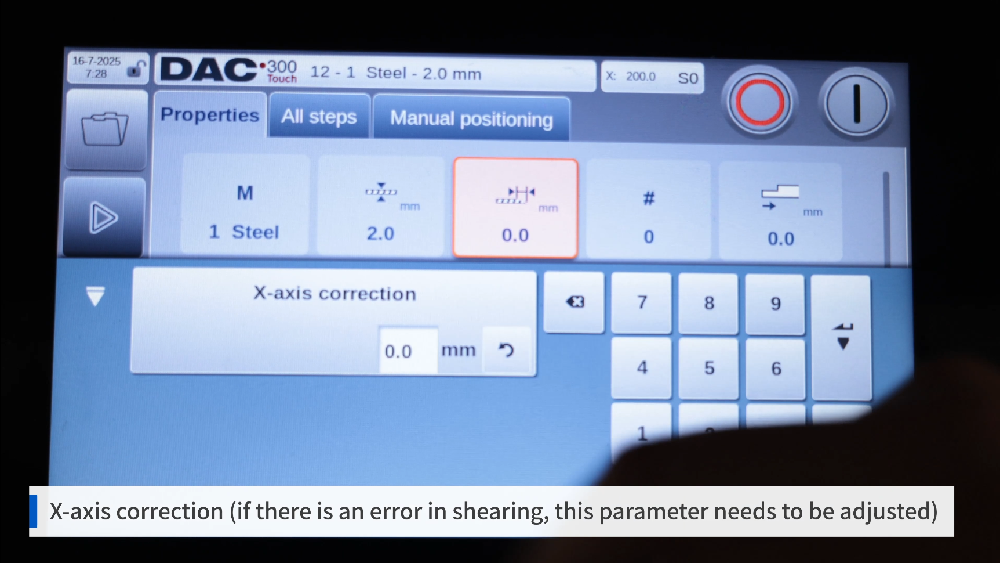

- Correction de l'axe X (s'il y a une erreur de cisaillement, ce paramètre doit être ajusté) : Ajustez ce paramètre si des écarts de cisaillement se produisent, permettant des corrections pour un fonctionnement précis.

- Nombre de coupes : Spécifiez le nombre de coupes que la machine doit effectuer pour cette opération.

- Rétraction de l'axe X : Définissez la distance de retrait de l'axe X pour préparer les coupes ultérieures.

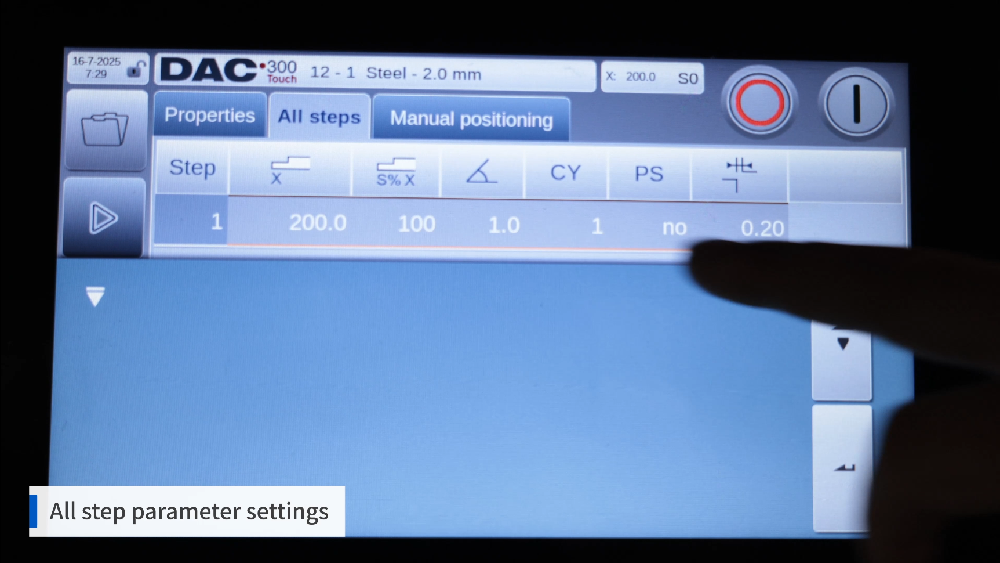

- Tous les paramètres d'étape : Assurez-vous que tous les paramètres nécessaires sont configurés, tels que la distance et la vitesse de l'axe X, pour répondre aux besoins opérationnels.

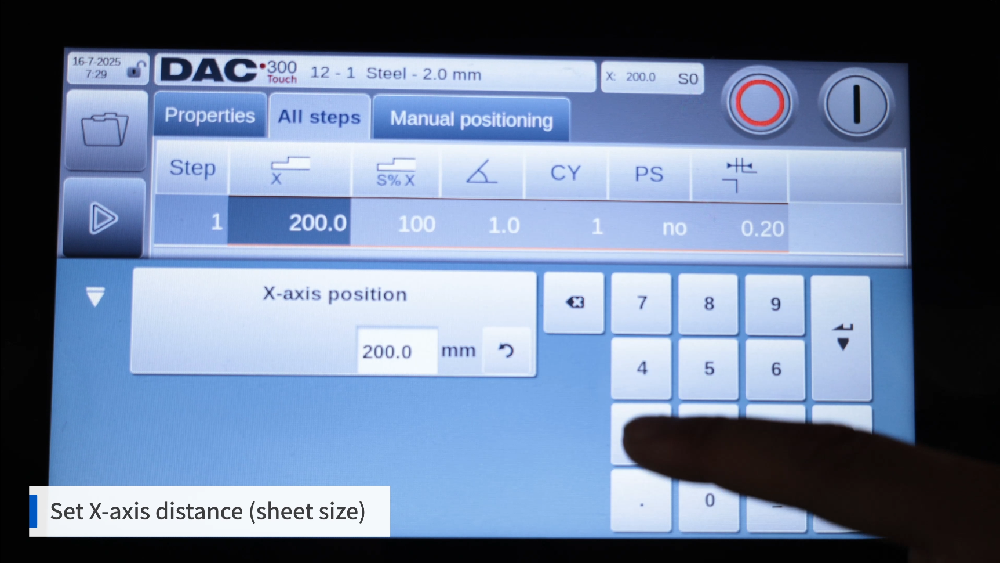

- Définir la distance de l'axe X (taille de la feuille) : Définir la distance de coupe adaptée aux dimensions du matériau en feuille.

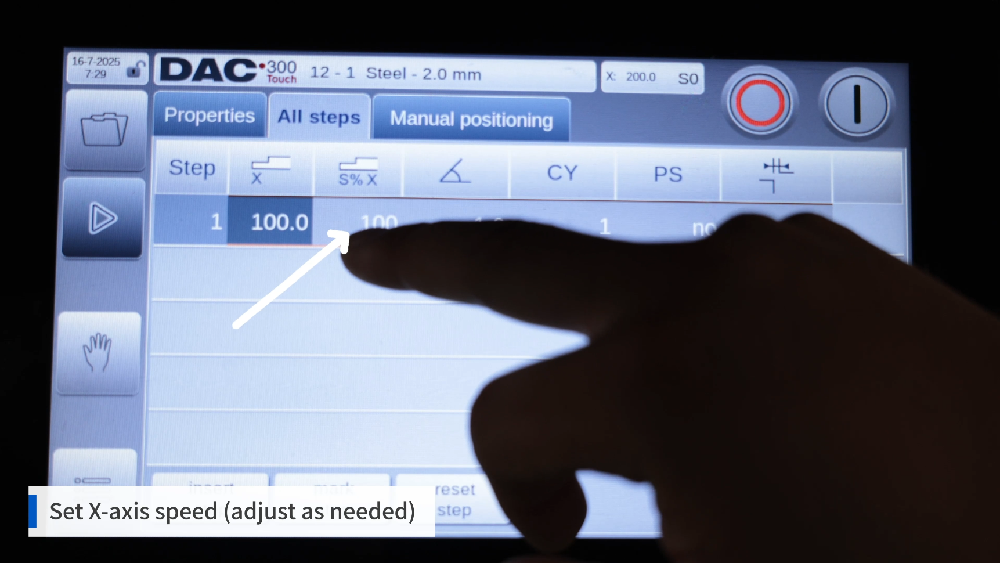

- Définir la vitesse de l'axe X (ajuster selon les besoins) : Ajustez la vitesse des mouvements de l'axe X en fonction des exigences de traitement.

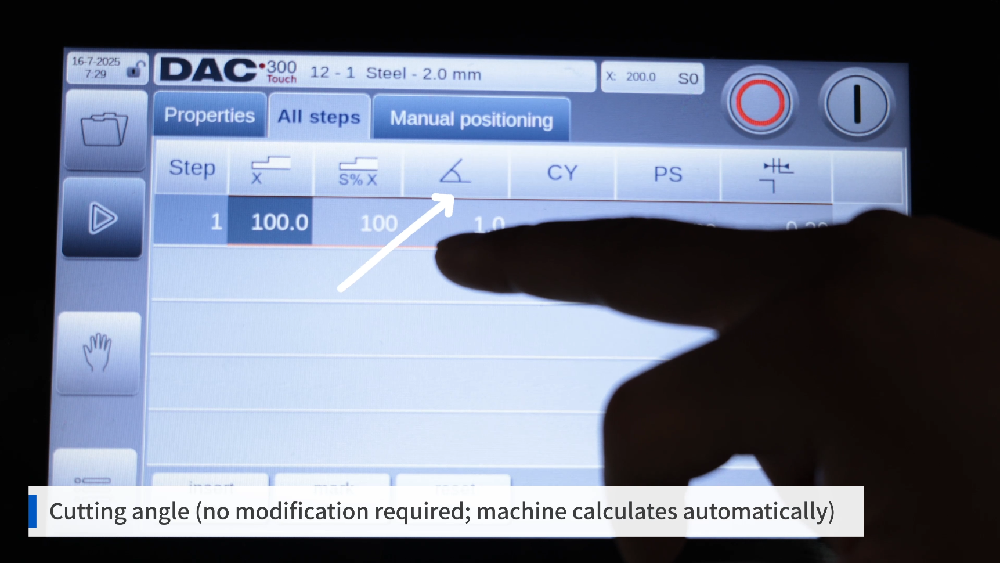

- Angle de coupe (aucune modification requise ; la machine calcule automatiquement) : La machine calcule automatiquement l'angle optimal de coupe, sans nécessiter d'intervention manuelle.

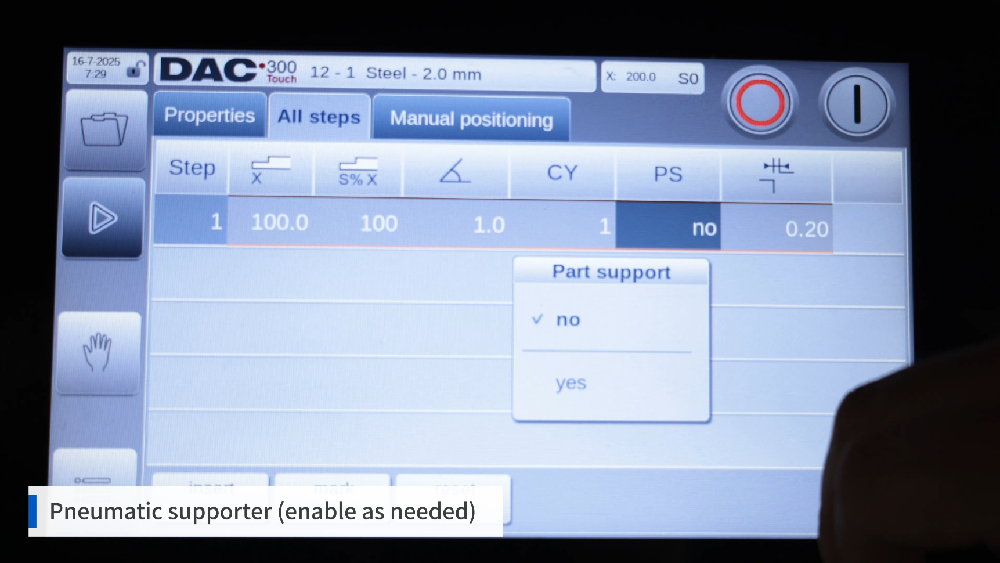

- Support pneumatique (activer selon les besoins) : Activez le support pneumatique si une stabilisation supplémentaire des matériaux est nécessaire pendant le processus.

- Espacement des lames (la machine calcule automatiquement en fonction de l'épaisseur de la tôle) : L'écart entre les lames est calculé automatiquement en fonction de l'épaisseur de la plaque saisie pour garantir des coupes nettes.

4. Correction des erreurs et ajustements

- Ajoutez le processus de découpe 2 et définissez des paramètres spécifiques : Implémentez des séquences de coupe supplémentaires et personnalisez leurs paramètres pour des opérations plus complexes.

- Modifiez les paramètres spécifiques selon vos besoins (ici nous modifions le paramètre de l'axe X à 200) : Apportez les modifications nécessaires aux paramètres, comme définir la valeur de l'axe X sur 200 pour des corrections précises.

- Cliquez sur Exécuter pour commencer la découpe : Une fois tous les paramètres vérifiés, lancez le processus de découpe en sélectionnant « Exécuter ».

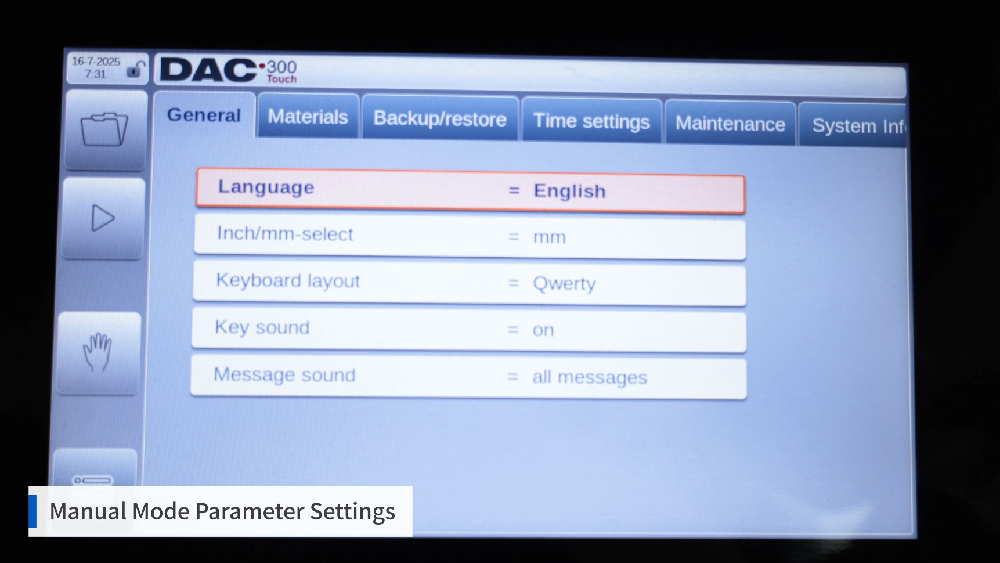

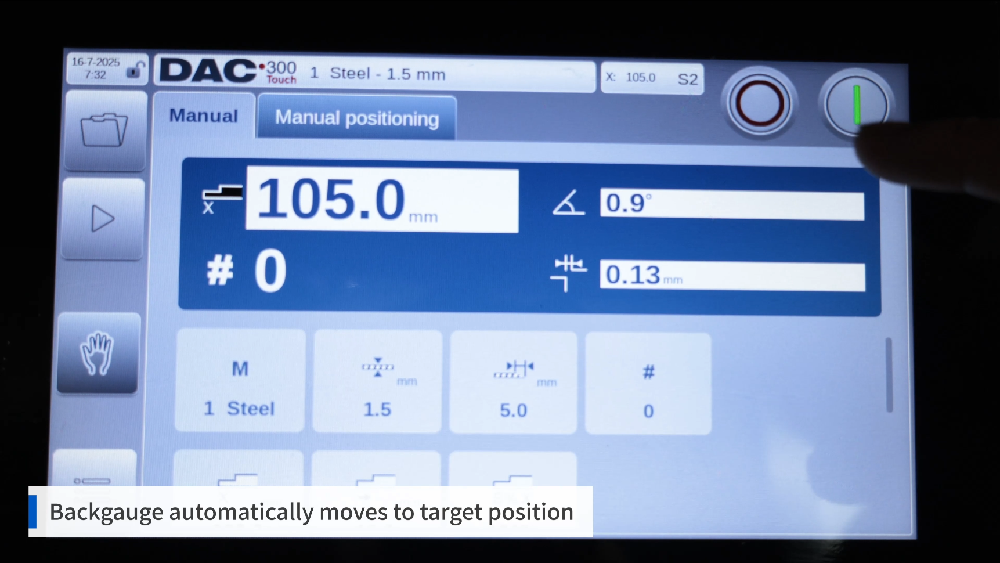

5. Réglage du mode manuel pour plus de précision

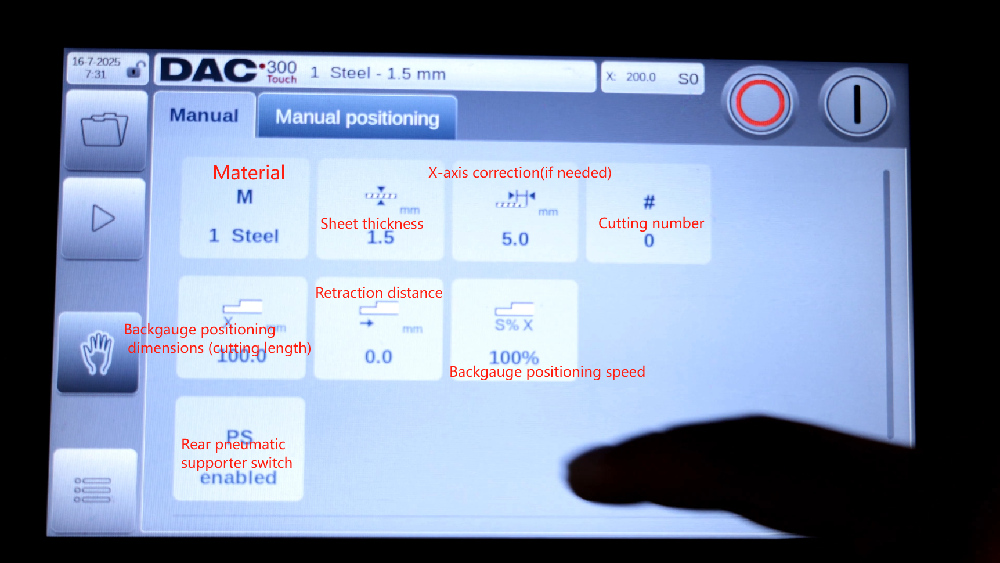

- Choisissez le matériau : En mode manuel, commencez par sélectionner le type de matériau pour définir les paramètres opérationnels de base.

- Entrez l'épaisseur de la plaque : Fournit une mesure précise de l'épaisseur de la plaque pour guider les processus de configuration.

- Correction de l'axe X (confirmer l'erreur de coupe réelle pour déterminer les paramètres de correction) : Valider les coupes initiales et les aligner sur les résultats attendus pour affiner les écarts éventuels.

- Corrigez l'erreur en saisissant des valeurs : Saisissez les valeurs de correction directement dans le système pour ajuster les erreurs identifiées lors des coupes initiales.

- Nombre de coupes : Spécifiez le nombre d'opérations de découpage requises dans les paramètres manuels.

- Dimensions de positionnement de la butée arrière (dimensions de coupe de la feuille) : Déterminez les dimensions précises de la butée arrière pour faciliter le positionnement précis du matériau.

- Distance de rétraction : Définissez une marge de rétraction appropriée pour faciliter une manutention efficace du matériau.

- Vitesse de positionnement de la butée arrière : Ajustez les paramètres de vitesse de la butée arrière pour les aligner sur les exigences de traitement.

- Interrupteur de support pneumatique arrière : Engagez le support pneumatique arrière si nécessaire pour un support matériel supplémentaire.

- Angle de coupe (aucune modification requise ; la machine calcule automatiquement) : Permettez au contrôleur de calculer automatiquement le meilleur angle de coupe, éliminant ainsi les calculs manuels.

- Espacement des lames (aucune modification requise ; la machine calcule automatiquement) : Faites confiance au réglage automatique de l'espacement des lames pour garantir des coupes précises en fonction de l'épaisseur du matériau.

- Cliquez sur Exécuter après avoir défini : Une fois tous les paramètres vérifiés en mode manuel, sélectionnez « Exécuter » pour procéder à la découpe.

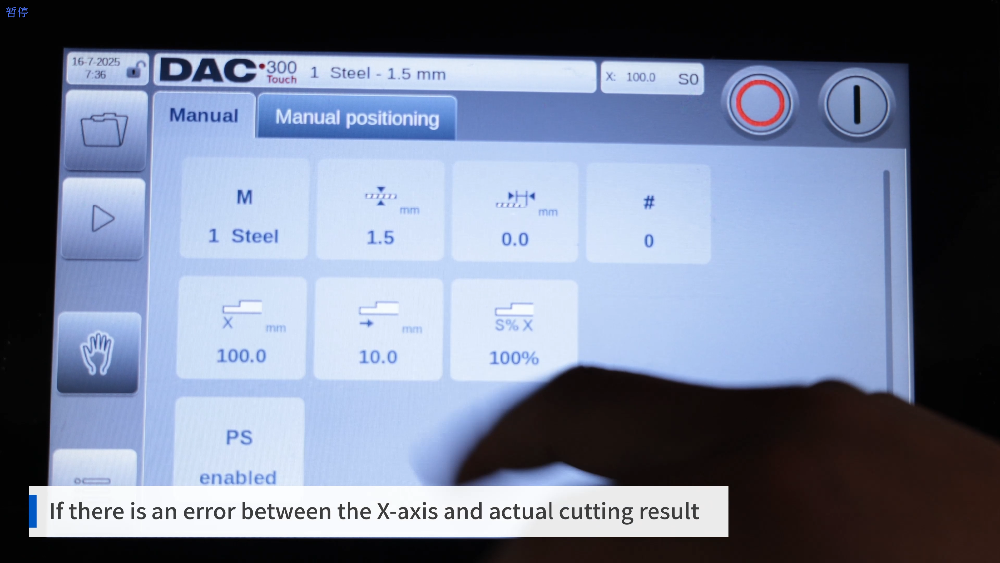

6. Dépannage et assistance après-vente

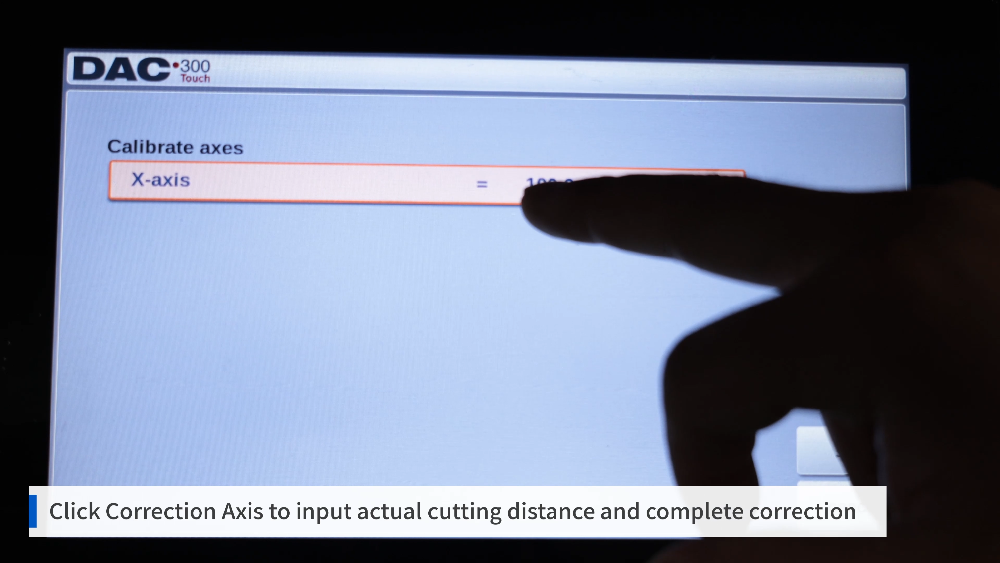

- S'il y a une erreur entre l'axe X et le résultat de coupe réel : Lorsque des divergences surviennent, vérifiez-les et corrigez-les via l'interface du contrôleur.

- Cliquez sur l'axe de correction pour saisir la distance de coupe réelle et terminer la correction : Ajustez directement l'axe X en saisissant la mesure corrigée pour corriger les erreurs.

- Revenir à la correction de l'axe X pour remettre à zéro et terminer les réglages : Réinitialisez l’axe X aux paramètres de base après avoir effectué des ajustements pour corriger l’erreur initiale.

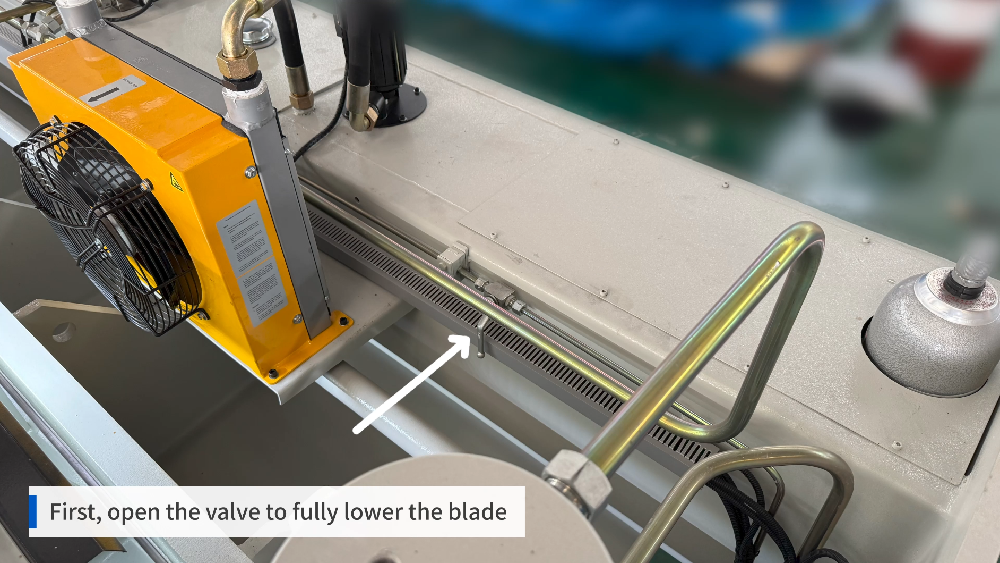

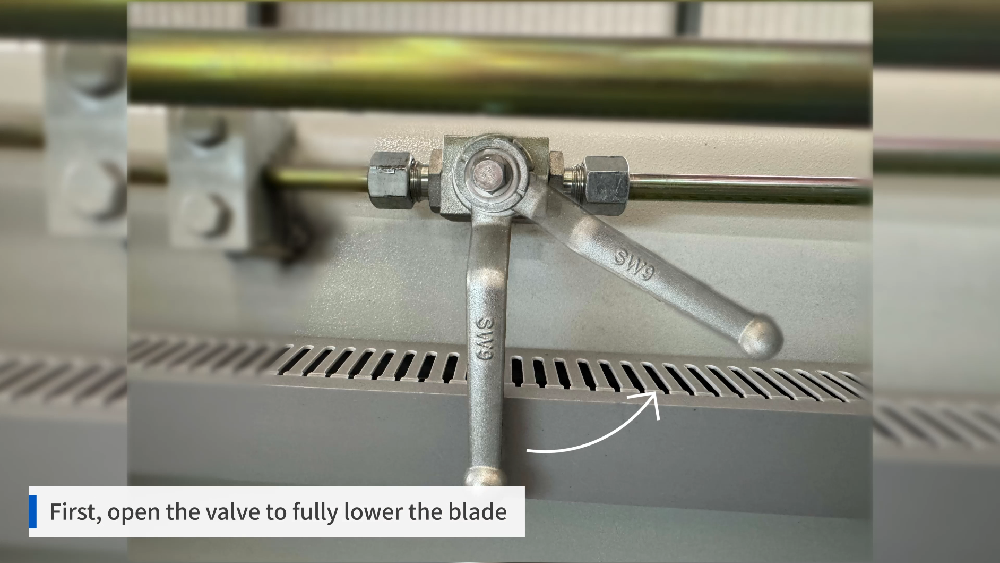

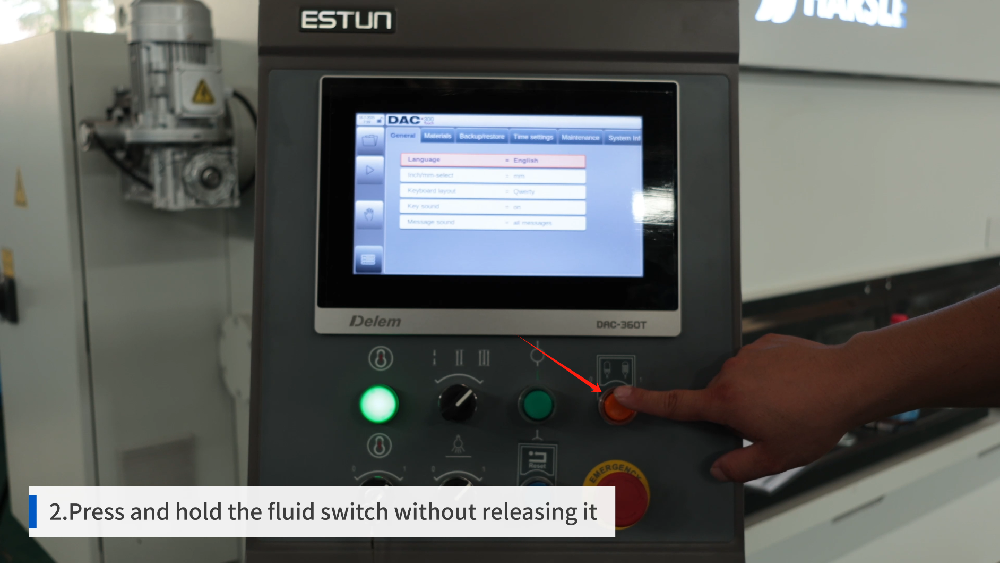

- Comment réinitialiser si le porte-lame tombe : En cas de chute du porte-lame, lancez une réinitialisation en gérant les réglages de la vanne et de la pression de manière appropriée.

- Tout d’abord, ouvrez la valve pour abaisser complètement la lame : Commencez par abaisser complètement la lame, facilitant ainsi une réinitialisation précise.

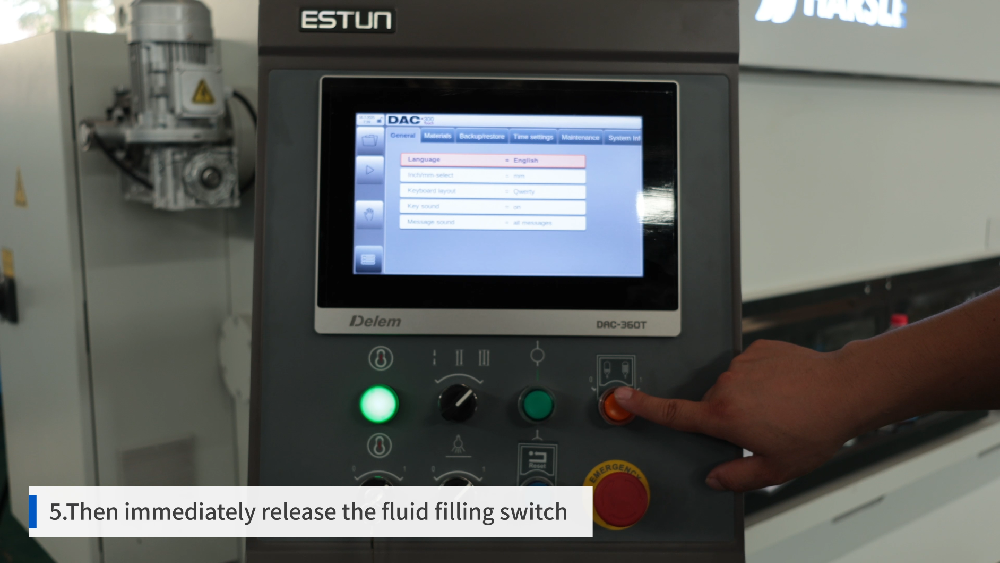

- Appuyez sur l'interrupteur de fluide et maintenez-le enfoncé sans le relâcher : Maintenez la pression sur l'interrupteur de fluide pour assurer l'engagement du fluide.

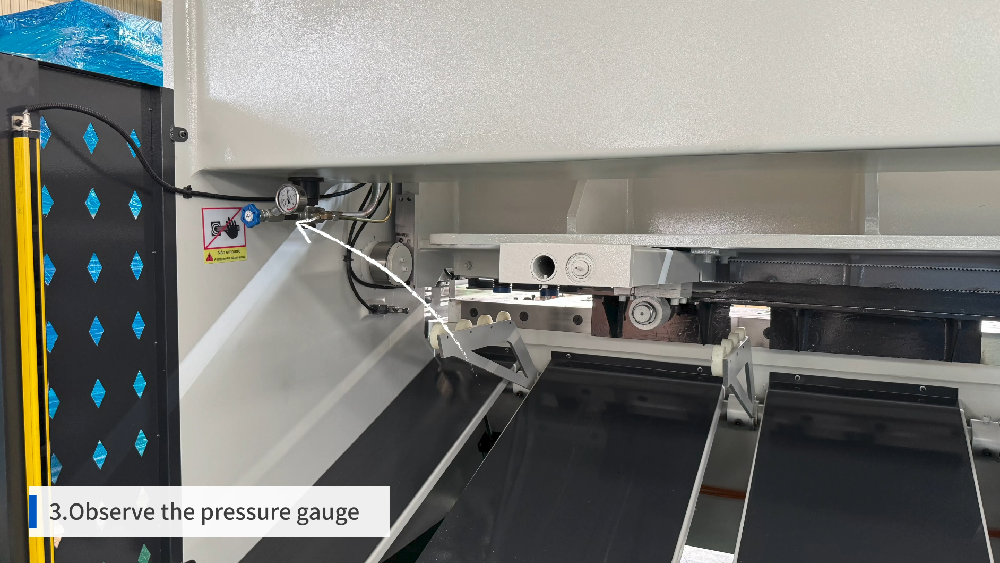

- Observez le manomètre : Surveillez attentivement la jauge pour vérifier les niveaux de pression corrects.

- Lorsque le manomètre affiche 12 mégapascals : Vérifiez que la pression atteint les 12 MPa requis pour un fonctionnement correct.

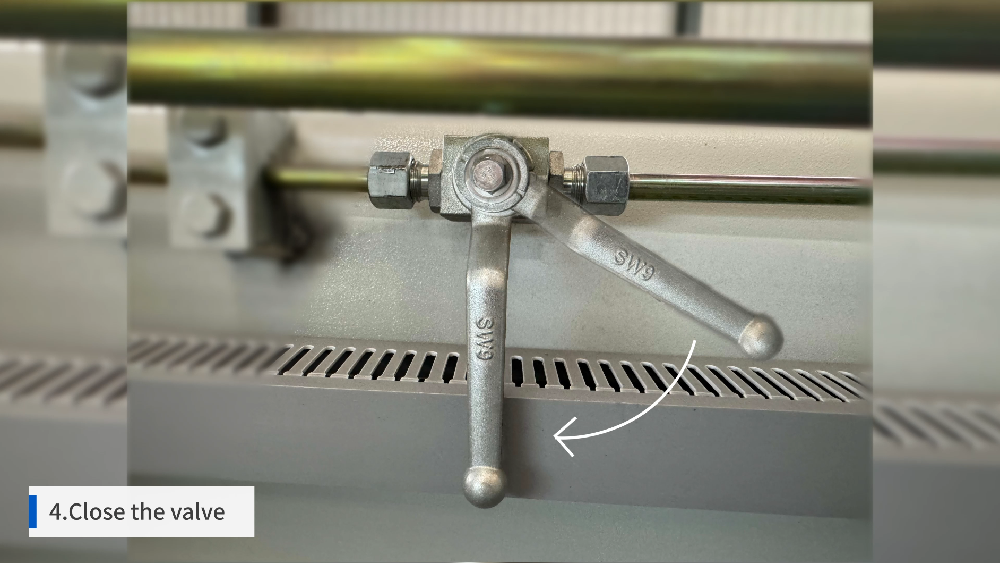

- Fermer la vanne : Fermez fermement la vanne pour maintenir la pression atteinte.

- Relâchez ensuite immédiatement l’interrupteur de remplissage de liquide : Une fois la vanne fermée, relâchez l'interrupteur pour contrôler la chute de pression.

- Après avoir relâché l'interrupteur de remplissage de liquide, le manomètre chute à environ 10 mégapascals, ce qui est normal : Une réduction de la pression à 10 MPa est attendue et considérée comme optimale après la libération.

- Le porte-lame sera réinitialisé avec succès : Confirmer la réinitialisation réussie de la stabilisation post-pression du porte-lame.

En suivant ces étapes, les opérateurs obtiendront un fonctionnement et une longévité optimaux de leur contrôleur DAC-360TX, garantissant une efficacité opérationnelle et une précision maximales.

Recommandations d'entretien des cisailles

Un contrôleur DAC-360TX bien entretenu prolonge considérablement la durée de vie opérationnelle des machines connectées.

- Entretien et inspection quotidiens :

- Effectuez des inspections régulières et lubrifiez les composants critiques pour éviter les dysfonctionnements inattendus.

- Le respect d’un calendrier de maintenance de routine permet de détecter et de résoudre les problèmes potentiels avant leur escalade.

- Dépannage des problèmes courants :

- Cultiver une compréhension des protocoles d’autocontrôle permet aux opérateurs de mettre en œuvre des réparations pour les défauts mineurs de manière indépendante.

- Un dépannage rapide constitue une mesure préventive contre les dommages graves et les temps d’arrêt coûteux.

Conclusion

Le contrôleur DAC-360TX est essentiel pour des opérations efficaces et précises dans divers environnements industriels. Son rôle essentiel est crucial, car il révolutionne les normes de précision et de contrôle des systèmes de gestion des machines. Conçu pour fournir aux utilisateurs les outils nécessaires à l'optimisation des performances de leurs machines, il améliore la productivité et minimise les erreurs. En se concentrant sur les aspects cruciaux d'une initialisation correcte, les opérateurs peuvent établir des bases solides pour les opérations ultérieures, réduisant ainsi les risques de dysfonctionnements et garantissant une intégration transparente au sein de la ligne de production. Avec le contrôleur DAC-360TX, atteindre des normes opérationnelles supérieures devient un objectif atteignable pour les entreprises qui souhaitent exceller dans un secteur industriel compétitif.

En outre, un entretien régulier et un fonctionnement assidu du Contrôleur DAC-360TX Les inspections régulières et le respect des protocoles d'utilisation appropriés contribuent à prolonger la durée de vie du contrôleur et des machines associées, favorisant ainsi une culture de fiabilité et de sécurité. Il est conseillé aux opérateurs de solliciter une assistance technique professionnelle en cas d'incertitude afin de maintenir des niveaux de performance optimaux. En suivant scrupuleusement les directives du fabricant pour le contrôleur DAC-360TX, les entreprises peuvent garantir l'efficacité durable de leurs équipements et se garantir un avantage concurrentiel. En effet, l'exploitation des capacités exceptionnelles du contrôleur DAC-360TX renforce son rôle essentiel dans les flux de production modernes, affirmant son statut d'atout indispensable pour les opérations industrielles avancées.