Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Comment maîtriser le processus de découpe laser ?

https://www.youtube.com/watch?v=c3lX3gjhngAAux prises avec l’inefficacité ou de mauvais résultats dans le découpe laser Processus ? Découvrez des techniques éprouvées pour maîtriser sans effort la précision et l'efficacité de vos opérations.

Pour maîtriser le découpe laser Pour un processus de découpe laser optimal, concentrez-vous sur trois facteurs clés : le choix des bons réglages laser, la préparation adéquate des matériaux et l'entretien régulier de la machine. Optimiser ces aspects améliore la précision, réduit les erreurs et optimise l'efficacité, pour des projets de découpe laser impeccables.

Prêt à approfondir vos connaissances ? Explorons chaque étape en détail pour perfectionner vos compétences en découpe laser.

Processus de découpe laser

Découpe laser Procédé utilisant un faisceau laser pour découper des matériaux avec une grande précision. Le faisceau laser est dirigé sur le matériau à découper, ce qui provoque sa fusion, sa combustion, sa vaporisation ou son soufflage par un jet de gaz, selon le type de laser et le matériau à découper.

Le faisceau laser est généralement généré par un résonateur laser et focalisé par une série de miroirs et de lentilles avant d'être dirigé sur le matériau. Le faisceau laser focalisé présente une densité de puissance élevée, ce qui lui permet de fondre ou de vaporiser le matériau au point de contact, créant ainsi une découpe étroite et d'une grande précision.

La découpe laser permet de découper une grande variété de matériaux, notamment les métaux, les plastiques, le bois, le papier et les tissus. Elle est couramment utilisée en production pour la découpe et le façonnage de pièces et de composants destinés à diverses applications, telles que l'aérospatiale, l'automobile, l'électronique et les dispositifs médicaux.

La découpe laser est un procédé polyvalent et efficace qui offre de nombreux avantages par rapport aux méthodes de découpe traditionnelles, notamment une grande précision, une grande rapidité et une répétabilité élevée. Elle permet également une découpe nette et précise sans nécessiter de traitement secondaire, comme le ponçage ou le polissage.

Acier au carbone

| Problème | Raison | Solution |

| 1. Pression atmosphérique | 1. Réduire la pression de l'air |

| 2. Faible focalisation 3. La buse est trop grande | 2. Améliorer la mise au point 3. Utiliser une petite buse |

| En couches en bas, les rides apparaissent | ||

| 1. Pression d'air excessive. 2. Vitesse de coupe trop lente. | 1. Réduire la pression d'air 2. Accélérer la coupe |

| De petites stries apparaissent sur la section | ||

| 1. Faible pression d'air 2. Mise au point trop faible 3. Buse trop petite 4. Vitesse de coupe trop élevée | 1. Augmenter la pression d'air. 2. Améliorer la mise au point. 3. Changer la grande buse. 4. Réduire la vitesse de coupe. |

| Il y a des scories de soudure et des points de soudure sur le fond | ||

| 1. Trop d'énergie 2. Pression d'air excessive 3. Vitesse de coupe trop lente | 1. Réduire la puissance de pointe ; 2. Réduire la pression d'air ; 3. Accélérer la coupe. |

| Brûlé au fond | ||

| 1. Lumière polarisée. 2. Protéger les verres de la saleté. 3. Vitesse de coupe trop rapide. 4. La buse n'est pas ronde ou obstruée. | 1. Centre de gradation. 2. Nettoyer ou remplacer la lentille de protection. 3. Réduire la vitesse de coupe. 4. Remplacer la buse. |

| Mauvaise coupure sur le côté | ||

| 1. La vitesse de coupe est trop lente | 1. Accélérez la vitesse de coupe |

| Petites lignes fines sur la section avec du fer fondu en bas | ||

| 1. Vitesse de coupe trop élevée. 2. Pression d'air trop faible. 3. Mauvaise mise au point. | 1. Réduire la vitesse de coupe. 2. Augmenter la pression d'air. 3. Ajuster la mise au point. |

| Métal chaud à la surface | ||

| 1. La vitesse de coupe est trop rapide | 1. Réduisez la vitesse de coupe |

| Sergé sectionnel | ||

| 1. La mise au point est trop élevée. 2. Pression d'air excessive. | 1. Réduire la concentration 2. Réduire la pression atmosphérique |

| Il y a de fines rayures sur la partie supérieure de la coupe | ||

| 1. La température de cuisson est trop élevée | 1. Arrondir les angles vifs. 2. Utiliser des points de refroidissement. 3. Utiliser la courbe de puissance. |

| Brûlure de corne |

Artisanat en acier inoxydable

| Problème | Raison | Solution |

| 1. La mise au point est trop élevée. 2. La pression d'air est trop basse. | 1. Réduire la concentration |

| Scories dures rayées suspendues au fond | ||

| 1. Mise au point élevée. 2. Hauteur de la buse de coupe trop basse. 3. Pression d'air excessive. | 1. Réduire la focalisation 2. Augmenter la hauteur de la buse 3. Réduire la pression d'air |

| La partie inférieure de la section est blanchâtre | ||

| 1. La mise au point est trop élevée | 1. Réduire la concentration |

| Jaunissement au bas de la section | ||

| 1. Trop rapide 2. Faible concentration | 3. Réduisez la vitesse de coupe. 4. Améliorez la concentration. |

| Petites bavures en forme de goutte sur le fond | ||

| 1. Haute concentration | 1. Réduire la concentration |

| Coins de coin | ||

| 1. Protégez l'objectif de la saleté | 1. Remplacez la lentille de protection |

| La fente devient plus large | ||

| 1. La mise au point est trop faible. 2. La vitesse de coupe est trop rapide. 3. Le couteau n'est pas réglé. | 1. Améliorer la concentration. 2. Réduire la vitesse de coupe. 3. Utiliser un point de départ lent pour démarrer le couteau ou percer un trou rond au point de départ de la mine pour introduire la mine. |

| Section rugueuse, une lumière bleue apparaît dans la couture pendant la coupe | ||

| 1. Lumière polarisée. 2. Protéger la lentille de la saleté. 3. Le câble coaxial est défectueux. 4. La buse n'est pas ronde. | 1. Vérifiez le centre de la lampe. 2. Nettoyez ou remplacez la lentille de protection. 3. Vérifiez le coaxial. 4. Remettez la buse en place. |

| Un côté ou les deux côtés ne sont pas bien coupés, l'autre côté est bien coupé | ||

| 1. Le gaz est impur. 2. De l'air ou de l'oxygène dans la trachée. | 1. Pureté de l'azote requise : 99,991 TP3T. 2. Vérification du trajet du gaz. 3. Vérification du délai. |

| Section jaune |

Procédé de perforation de l'acier au carbone

| Problème | Raison | Solution |

| 1. Fréquence de perforation trop élevée. 2. Puissance de perforation trop importante. 3. Pression d'air trop élevée. | 1. Réduire la fréquence de 10% à chaque fois. 2. Réduire le cycle de service de 1% à 2% à chaque fois. 3. Réduire la pression d'air de 0,1 bar à chaque fois. |

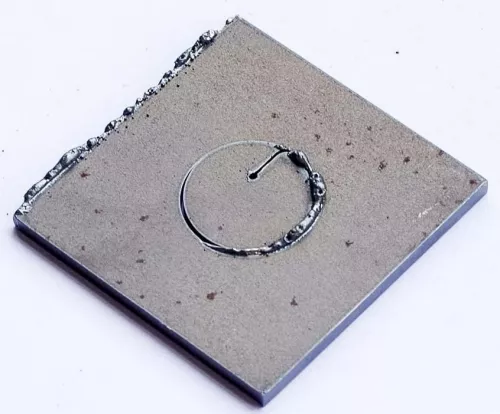

| Trou de mine léger | ||

| 1. Fréquence de perforation trop élevée. 2. Puissance de perforation trop importante. 3. Pression d'air trop élevée. | 1. Réduire la fréquence de 10% à chaque fois. 2. Réduire le cycle de service de 1% à 2% à chaque fois. 3. Réduire la pression d'air de 0,1 bar à chaque fois. |

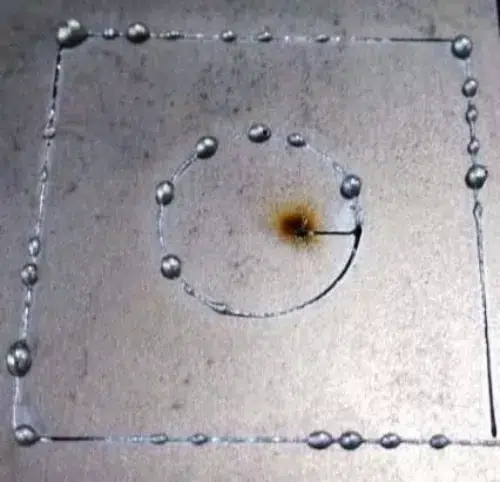

| Trou de mine lors du perçage | ||

| 1. Temps de perforation insuffisant. 2. Faible puissance de perforation. | 1. Augmenter le temps de perforation de 0,5 s à chaque fois. 2. Augmenter la puissance de perforation de 51 TP3T à chaque fois. 3. Augmenter le cycle de service à chaque fois. |

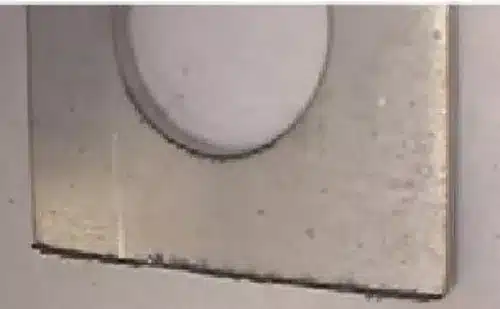

| Fin du perçage et début de la découpe du trou de mine |

1. Le dynamitage initial est généralement divisé en trois étapes. L'ordre de perçage est le suivant : trois niveaux, deux niveaux et un niveau après la découpe. Par exemple, lors de la première étape de dynamitage, au début du perçage, nous devons ajuster les paramètres de perçage à trois niveaux.

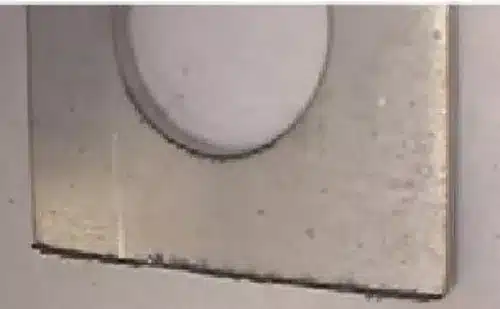

Comme le montre l'image ci-dessus, le trou est percé au début de la perforation à trois niveaux. Choisissez d'abord une tôle épaisse Hongshan, puis la méthode d'usinage est la suivante.

1. Vérifiez si la pression de l'air de perforation dépasse la norme, généralement la pression de l'air de perforation est comprise entre 0,04 mpa et 0,15 mpa

2. Vérifiez la hauteur de la buse, la hauteur de projection est généralement comprise entre 12 mm et 20 mm.

3. L'allongement du temps de progression et du temps de séjour de la perforation est le moyen le plus direct de ralentir la vitesse de perforation

4. La réduction de la fréquence de perçage ou du cycle de service de perçage peut faire face au dynamitage, la fréquence est en moyenne de 50 Hz à 1 000 Hz, cycle de service 30%-70%.

5. L'arrêt du soufflage d'air doit être vérifié pour aider à souffler les scories générées lors de la perforation.

6. La rouille ou d’autres marques attachées à la plaque affecteront également la qualité de la perforation.

Comme le montre la figure ci-dessous, lorsque les deuxième et troisième pôles sont perforés, le dynamitage est identique. Le maillon spécifique est dynamité ; il faut donc le modifier.

Comme le montre l'image de gauche, le sablage a lieu lorsque le perçage atteint la deuxième étape. Il est nécessaire de vérifier plusieurs facteurs importants affectant la perforation lors de cette deuxième étape.

Remarque : En général, l'allongement du temps de perçage et du temps progressif, la réduction du cycle de service et de la fréquence sont un moyen direct de ralentir le sablage du plomb.

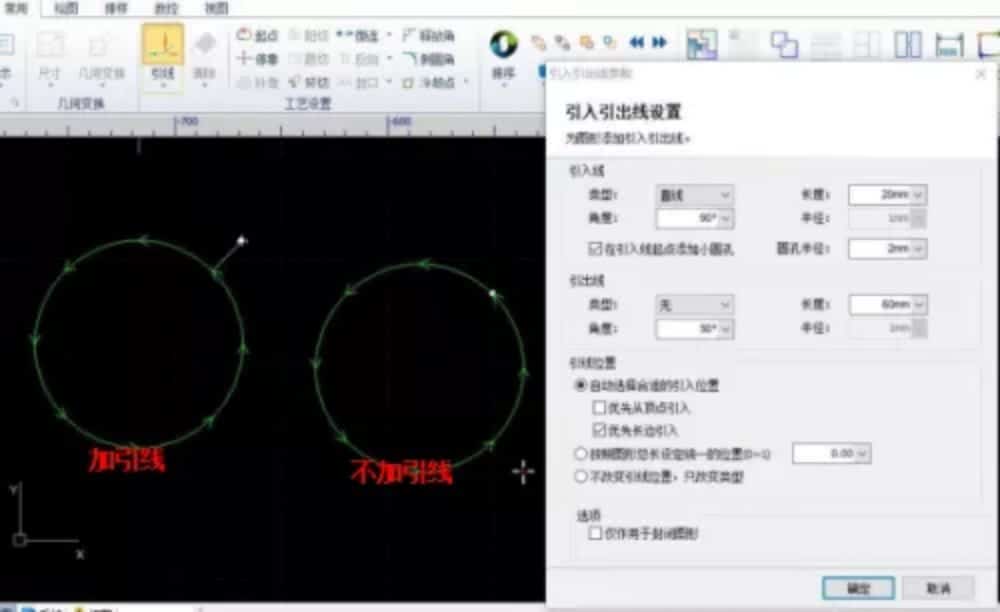

Ligne d'entrée : ligne reliant la position de poinçonnage et le contour de la pièce, appelée ligne d'entrée ou ligne d'entrée.