Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Comment les poinçonneuses pour équipements industriels améliorent-elles l'efficacité ?

- Comment fonctionnent les poinçonneuses pour équipements industriels

- Configuration des poinçonneuses pour une efficacité optimale

- Avantages en termes d'efficacité des poinçonneuses dans les équipements industriels

- Défis courants et comment les résoudre

- FAQ

- Comment les poinçonneuses pour équipements industriels réduisent-elles les temps d'arrêt ?

- Quels matériaux les machines de poinçonnage peuvent-elles traiter efficacement ?

- À quelle fréquence dois-je effectuer l’entretien de ma poinçonneuse ?

- Les machines à poinçonner peuvent-elles créer des formes complexes ?

- Conclusion

Dans la fabrication moderne, l'efficacité et la précision sont les clés du succès. Les poinçonneuses pour équipements industriels jouent un rôle crucial dans ces deux domaines. Si vous vous demandez comment ces machines optimisent la production, réduisent les pertes de matériaux et garantissent une qualité constante, vous êtes au bon endroit. Dans cet article, je vous expliquerai le fonctionnement des poinçonneuses, vous guiderai dans leur configuration, mettrai en avant des améliorations pratiques en matière d'efficacité et répondrai aux questions fréquentes de nombreux opérateurs. À la fin, vous comprendrez pourquoi ces machines sont indispensables à la fabrication d'équipements industriels et comment optimiser leurs avantages.

Comment fonctionnent les poinçonneuses pour équipements industriels

Les poinçonneuses utilisent un ensemble poinçon-matrice pour créer des trous, des formes ou des motifs dans la tôle. Elles appliquent une force contrôlée pour cisailler le matériau avec une grande précision. Il en résulte une découpe rapide et répétable, plus performante que les procédés manuels. Pour les équipements industriels où l'uniformité et la précision sont essentielles, ces machines offrent une fiabilité inégalée.

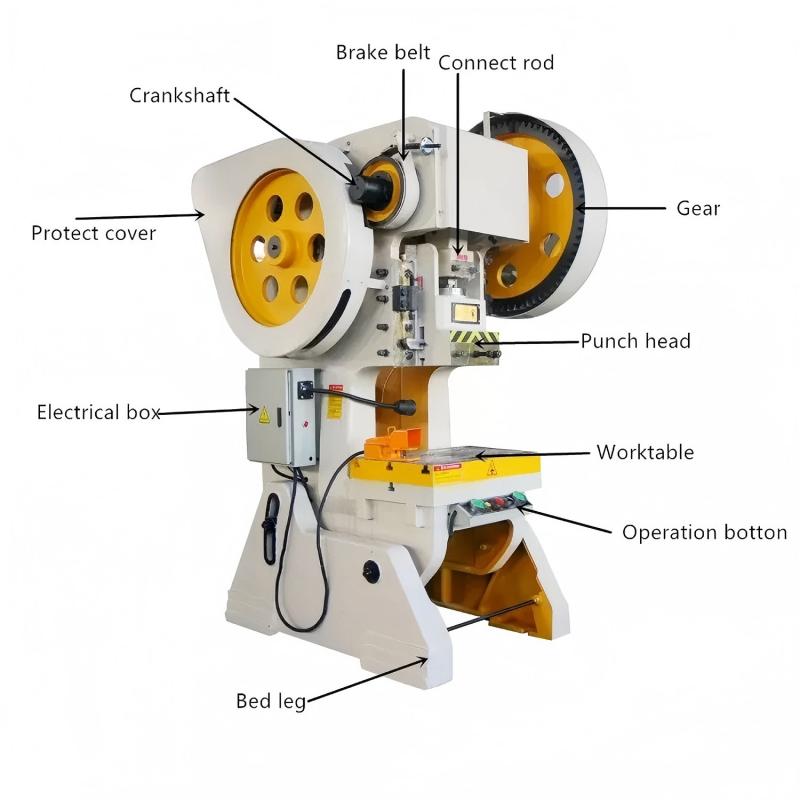

Composants clés d'une poinçonneuse

- Système de poinçonnage et de matrice – Responsable du façonnage et de la découpe du métal.

- Station d'outillage – Contient plusieurs outils, permettant des changements rapides pendant la production.

- Système de contrôle CNC – Assure la répétabilité et la précision en automatisant les mouvements.

- Mécanisme d'alimentation – Déplace la tôle en position de manière efficace et constante.

En combinant ces composants, les poinçonneuses réduisent considérablement les temps de cycle et améliorent l'efficacité globale de la production.

Installation de poinçonneuses pour une efficacité optimale

Étape 1 : Préparation de la zone de travail

Avant toute opération, je m'assure toujours que l'espace de travail est propre et organisé. Un environnement exempt de débris prévient les dommages matériels et permet à la machine de fonctionner sans problème.

Étape 2 : Installation et réglage de l'outillage

Un réglage correct de l'outillage est essentiel. J'aligne soigneusement le poinçon et la matrice afin d'éviter tout désalignement, susceptible d'entraîner une usure de l'outil et des coupes de mauvaise qualité. L'utilisation de systèmes d'outillage à changement rapide permet de gagner un temps précieux lors des grandes séries.

Étape 3 : Calibrage de la commande CNC

Une fois l'outillage en place, je calibre le système CNC. En comparant les paramètres programmés à des exemples de fabrication, je peux affiner la précision. Cela garantit un minimum d'erreurs et réduit les reprises coûteuses.

Avantages en termes d'efficacité Poinçonneuses dans les équipements industriels

Cycles de production plus rapides

Les poinçonneuses automatisent les tâches de découpe répétitives, réduisant ainsi considérablement le travail manuel et les délais de traitement. Pour la fabrication d'équipements industriels, cela se traduit par une production accrue de pièces en moins de temps.

Précision et cohérence améliorées

Le poinçonnage CNC garantit que chaque découpe correspond à la conception programmée, réduisant ainsi le risque d'erreur humaine. Des résultats constants sont essentiels pour la production de composants destinés à des équipements lourds.

Réduction des déchets de matériaux

Un logiciel d'imbrication optimisé dispose les pièces sur la tôle afin de minimiser les chutes. Cela permet non seulement de réduire les coûts de matériaux, mais aussi de favoriser des pratiques de fabrication durables.

Coûts opérationnels réduits

Bien que les poinçonneuses nécessitent un investissement initial, elles réduisent les coûts de main-d'œuvre à long terme, l'usure des outils et les frais de reprise. En simplifiant les flux de travail, elles sont rapidement rentabilisées.

Défis courants et comment les résoudre

Usure et casse des outils

Des inspections fréquentes et des remplacements d'outils réguliers permettent d'éviter les temps d'arrêt. J'utilise également de l'acier à outils de haute qualité pour prolonger la durée de vie des poinçons et des matrices.

Problèmes d'alignement des machines

Si les coupes ne sont pas précises, je vérifie d'abord l'alignement du poinçon et de la matrice. Un simple réalignement résout souvent le problème.

Erreurs de logiciel ou de programmation

Parfois, des erreurs surviennent suite à une programmation incorrecte. L'exécution d'une feuille d'essai avant la production en série permet de détecter et de corriger rapidement les erreurs.

FAQ

Comment les poinçonneuses pour équipements industriels réduisent-elles les temps d'arrêt ?

En automatisant les processus de découpe et en utilisant des systèmes d’outillage à changement rapide, ces machines raccourcissent les temps de configuration et minimisent les interruptions pendant la production.

Quels matériaux les machines de poinçonnage peuvent-elles traiter efficacement ?

Ils fonctionnent mieux avec des tôles comme l'acier, l'aluminium et le cuivre, ce qui les rend polyvalents pour une large gamme de pièces d'équipement industriel.

À quelle fréquence dois-je effectuer l’entretien de ma poinçonneuse ?

L'entretien de routine doit être effectué toutes les 500 heures de fonctionnement, y compris la lubrification, l'inspection des outils et le nettoyage des débris de la zone de travail.

Les machines à poinçonner peuvent-elles créer des formes complexes ?

Oui, les poinçonneuses CNC modernes peuvent produire des conceptions complexes avec précision, grâce à un outillage avancé et à des commandes programmables.

Conclusion

Les poinçonneuses pour équipements industriels améliorent l'efficacité en réduisant les temps de cycle, en améliorant la précision et en minimisant les déchets. Avec une configuration, un étalonnage et une maintenance appropriés, ces machines offrent les gains de productivité à long terme dont tout fabricant a besoin.

Pour en savoir plus sur le choix de la poinçonneuse idéale ou obtenir des conseils professionnels pour votre ligne de production, n'hésitez pas à contacter notre équipe. Chez HARSLE, nous nous engageons à vous aider à optimiser votre efficacité et vos résultats dans la fabrication d'équipements industriels.