Centre de documentation

Manuels et guides techniques complets pour vous aider à maîtriser les machines HARSLE et à optimiser votre efficacité dans le travail des métaux

Comment les machines à rainurer en V dans les boîtiers d'équipements CVC peuvent-elles réduire les coûts et les déchets ?

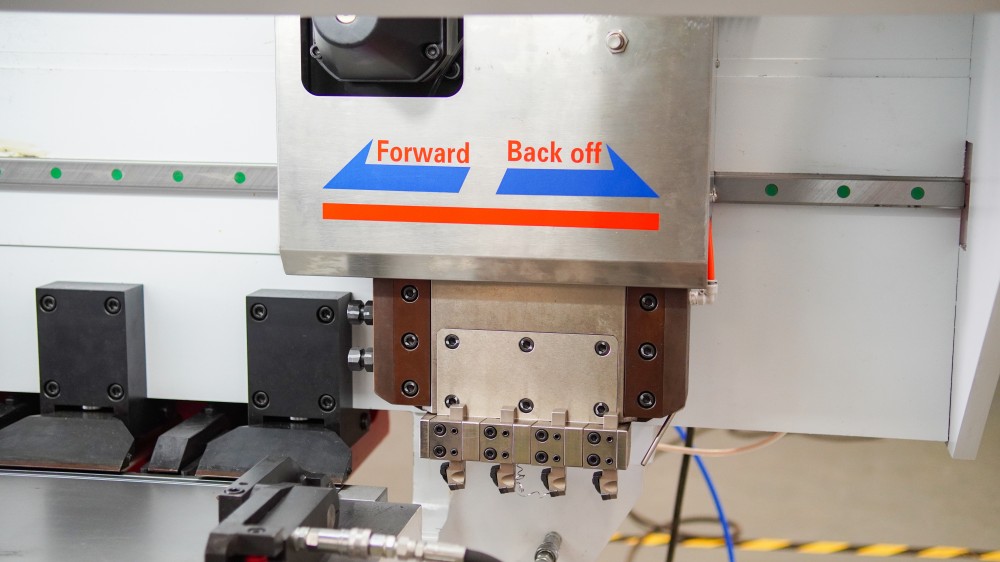

Machines à rainurer en V dans les enceintes d'équipements CVC La production devient une solution essentielle pour les fabricants confrontés au défi constant de concilier qualité et rentabilité. La hausse du prix des matériaux, la fluctuation des coûts énergétiques et les attentes croissantes des clients pour des délais d'exécution plus courts sans compromettre les performances rendent l'efficacité plus cruciale que jamais. Ces machines produisent des rainures précises et nettes dans la tôle, permettant des pliages plus nets, des plis plus lisses et un assemblage plus précis. En minimisant les chutes et en réduisant le besoin de finition secondaire, la technologie de rainurage en V permet aux fabricants de réduire les coûts tout en maintenant des normes de qualité élevées. Dans cet article, j'expliquerai le fonctionnement de ces machines, leur rôle dans la réduction des déchets et vous donnerai des conseils pratiques pour optimiser leur efficacité dans la fabrication de systèmes CVC.

Comment Machines à rainurer en V dans l'enceinte de l'équipement CVC, améliorez l'efficacité

Coupes de précision pour des courbes plus nettes

L'un des principaux avantages des machines à rainurer en V pour réduire les coûts réside dans la précision exceptionnelle de leurs rainures. Des rainures nettes permettent aux tôles de se plier parfaitement sans se fissurer ni se déformer, éliminant ainsi tout besoin de meulage ou de polissage supplémentaire. Cette précision permet non seulement de gagner du temps, mais aussi de réduire les coûts de main-d'œuvre et de consommables. Pour les armoires CVC, où l'esthétique et la qualité structurelle sont primordiales, obtenir des pliages nets directement depuis la machine constitue un avantage majeur.

Réduction des déchets de matériaux grâce à un rainurage précis

Le gaspillage de matériaux est l'un des coûts cachés de la fabrication métallique. En contrôlant la profondeur et l'espacement des rainures, les machines à rainurer en V minimisent les chutes et préviennent les erreurs de pliage. Chaque tôle est ainsi utilisée plus efficacement, avec moins de pièces rejetées. Ceci est particulièrement précieux pour travailler avec des matériaux coûteux comme l'acier inoxydable ou l'aluminium, couramment utilisés dans les boîtiers d'équipements CVC. Sur plusieurs cycles de production, même une faible réduction des chutes se traduit par des économies substantielles.

Qualité structurelle améliorée à moindre coût

Des rainures régulières améliorent non seulement l'esthétique, mais aussi la résistance du boîtier CVC final. Le matériau se pliant plus facilement aux endroits rainurés, les fabricants peuvent utiliser des tôles plus fines sans compromettre la durabilité. Cela réduit les coûts de matières premières tout en maintenant, voire en améliorant, les performances du produit. Sur des marchés concurrentiels, la capacité à produire des boîtiers à la fois plus légers et plus robustes est un facteur de différenciation clé.

Étapes pratiques pour réduire les coûts avec Machines à rainurer en V

Étape 1 : Optimiser les paramètres de profondeur de rainure

Un calibrage correct de la profondeur des rainures garantit un pliage correct de la tôle avec un minimum de contraintes sur le matériau. Des rainures trop profondes peuvent fragiliser la tôle, tandis que des rainures peu profondes peuvent entraîner des pliages imprécis. Une vérification et un réglage réguliers des paramètres permettent d'éviter les gaspillages et de garantir des résultats constants.

Étape 2 : utiliser les commandes CNC pour plus de précision

Les machines modernes de rainurage en V intègrent souvent des systèmes CNC (commande numérique par ordinateur). L'utilisation de ces commandes garantit une précision reproductible sur de grandes séries, réduisant ainsi les erreurs d'opérateur et évitant les reprises coûteuses. La programmation CNC permet également des ajustements rapides lors du changement de conception d'armoire CVC, améliorant ainsi la productivité.

Étape 3 : Planifier la disposition du matériel à l'avance

Une imbrication et une planification efficaces de l'agencement minimisent les rebuts et permettent une meilleure utilisation des matériaux. Associée à un rainurage précis, une planification rigoureuse réduit les coûts globaux des cycles de production. Les outils logiciels permettent de définir les trajectoires de coupe et les emplacements de rainures les plus efficaces, pour des résultats plus prévisibles.

Étape 4 : Mettre en œuvre la maintenance préventive

Un entretien régulier permet de maintenir l'affûtage des lames et l'alignement des composants. Des lames émoussées ou mal alignées peuvent entraîner des rainures irrégulières, ce qui augmente les taux de rebut. Un programme d'entretien proactif prolonge la durée de vie des outils et garantit des performances constantes de la machine, essentielles pour maintenir un faible niveau de rebut.

Problèmes courants et solutions

Profondeur de rainure inégale

Une profondeur de rainure irrégulière peut entraîner des défauts de pliage et augmenter les rebuts. Un entretien régulier des lames de coupe et des contrôles d'étalonnage permettent d'éviter ce problème.

Bavures excessives sur les bords

Des bavures excessives entraînent souvent des coûts de finition supplémentaires. Choisir le bon angle de lame, maintenir une vitesse de coupe adéquate et s'assurer que les outils sont bien affûtés minimisent la formation de bavures, ce qui permet de gagner du temps et de l'argent.

Déformation de la tôle lors du rainurage

Un serrage ou un espacement des rainures incorrect peut déformer les tôles fines. L'utilisation de dispositifs de fixation appropriés et l'ajustement de la pression permettent d'éviter toute déformation et de garantir que la tôle conserve sa forme initiale pour un assemblage précis.

FAQ

Comment les machines à rainurer en V dans les boîtiers d'équipements CVC réduisent-elles le gaspillage de matériaux ?

Ils créent des rainures précises qui permettent des plis nets, minimisant les rebuts et réduisant le besoin de retouches ou de processus secondaires.

Le rainurage en V peut-il réduire les coûts des boîtiers CVC en acier inoxydable ?

Oui. En permettant des tôles plus fines et des pliages précis, les machines à rainurer en V réduisent les coûts de matériaux tout en préservant la résistance et l'esthétique.

À quelle fréquence dois-je calibrer une machine à rainurer en V ?

Pour une précision constante, l'étalonnage doit être effectué toutes les 500 à 800 heures de fonctionnement ou selon les recommandations du fabricant, en particulier lors de l'exécution de lots de production importants.

Conclusion

En intégrant Machines à rainurer en V dans les enceintes d'équipements CVC Grâce à la production, les fabricants peuvent réduire considérablement leurs coûts et minimiser les déchets tout en améliorant la qualité de leurs produits. Qu'il s'agisse d'obtenir des pliages plus nets, d'optimiser l'utilisation des matériaux ou de réduire les taux de reprise, ces machines offrent des avantages économiques et opérationnels. Si vous souhaitez optimiser votre processus de fabrication CVC, envisagez d'adopter la technologie de rainurage en V et de mettre en œuvre les bonnes pratiques décrites ici. Pour obtenir des conseils techniques supplémentaires ou pour explorer les options de machines adaptées à vos besoins, n'hésitez pas à contacter notre équipe : nous sommes là pour vous aider à améliorer votre efficacité et votre rentabilité.