Présentation de la presse hydraulique de forgeage isotherme

En tant qu'expert de l'industrie des machines hydrauliques, je suis ravi de partager mes idées sur l'introduction du forgeage isotherme presses hydrauliquesCes machines innovantes jouent un rôle crucial dans le processus de forgeage, permettant d'améliorer les propriétés des matériaux et de réduire la consommation d'énergie. Dans cet article, j'explorerai les principes fondamentaux du forgeage isotherme, les avantages de l'utilisation de presses hydrauliques dans cette application et leur potentiel d'amélioration de l'efficacité de la production. Comprendre les caractéristiques et les avantages des presses hydrauliques isothermes nous permettra de mieux comprendre leur impact sur les pratiques modernes de travail des métaux.

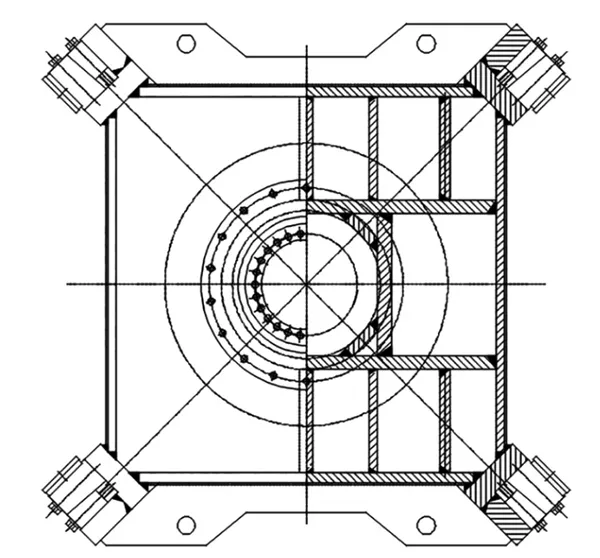

Cet article présente une machine hydraulique spécialement conçue pour le forgeage isotherme. La figure 1 illustre la forme de l'équipement. Cette machine hydraulique est dotée d'une haute précision, d'une capacité de charge anti-excentrique et d'une structure à table coulissante conçue pour supporter des forces de traction importantes.

Introduction à la presse hydraulique de forgeage isotherme

La presse hydraulique de forgeage isotherme décrite dans cet article fonctionne comme suit : le four de chauffage (moule inclus) est installé sur la table de travail de l'appareil, et le moule supérieur est fixé au coulisseau. Le moule est d'abord chauffé, ce qui prend généralement 7 à 8 heures. Ensuite, l'ébauche est placée dans le moule et chauffée à une température prédéterminée, puis l'équipement commence à presser l'ébauche. Pendant ce processus, le moule et l'ébauche sont maintenus à la température de formage. Enfin, l'équipement est maintenu sous pression jusqu'à ce que la pièce et le moule soient refroidis à température ambiante, puis le coulisseau de la presse revient pour extraire les pièces finies. Par conséquent, cet équipement nécessite un temps de maintien prolongé et une stabilité à haute pression.

La technologie clé de la presse hydraulique de forgeage isotherme

Le fuselage adopte une structure à cadre précontraint divisé, composée d'une poutre supérieure, d'une poutre inférieure, de montants gauche et droit, de quatre tirants et d'écrous de traction. Ces poutres sont précontraintes par surpression hydraulique via les tirants. Elles sont reliées par des clavettes de positionnement. Les poutres supérieure et inférieure, ainsi que les quatre colonnes, sont soudées par des plaques d'acier et présentent une rigidité et une résistance suffisantes.

Le guide du coulisseau adopte un rail de guidage en X incliné à 45 degrés, facile à régler et offrant une grande précision. Il prévient efficacement l'influence de la déformation thermique sur la précision de fonctionnement du coulisseau et offre une forte capacité de charge anti-excentrique. Afin d'améliorer la capacité de charge anti-excentrique du coulisseau et sa précision de fonctionnement, la longueur du guide a été multipliée par 2,5 par rapport à celle d'une presse conventionnelle.

Pour faciliter le remplacement du moule, l'équipement est équipé d'une table de travail mobile, comme illustré à la figure 3. Lors du remplacement du moule, la table est retirée du fuselage pour faciliter son levage. En raison de la force de démoulage des pièces forgées isothermes atteignant environ 4 000 kN, le dispositif de serrage conventionnel de la table mobile ne peut pas répondre à ses exigences. La table mobile se soulève lors du démoulage, empêchant ainsi le retrait des pièces. C'est pourquoi cette machine est dotée d'un système d'entraînement de la station mobile et d'un système anti-bandage spécialement conçus, comme illustré à la figure 4.

Afin d'éviter que la table mobile ne soit soulevée par la force de démoulage, deux supports sont prévus sur les deux montants de l'équipement. Les montants gauche et droit sont soudés ensemble. La distance entre le plan inférieur du support et celui du montant est contrôlée par la précision des tolérances dimensionnelles. Lorsque la plateforme mobile entre dans la presse, un léger espace (0,2 à 0,3 mm) sépare son plan supérieur du plan inférieur du support de colonne. Lorsque le coulisseau revient et que le cylindre est éjecté, la force de démoulage entraîne la table mobile et l'outil inférieur vers le haut, et ces derniers ne peuvent pas remonter sous la contrainte du support de colonne. La force de démoulage est supportée par le support de colonne. Grâce à cette structure anti-bandage, l'espace entre la station mobile et le support de colonne est réduit. Les stations mobiles à rouleaux classiques nécessitent un espace de levage de 10 à 15 mm pour éviter tout dommage dû à la force du rouleau pendant le fonctionnement.

Selon les conditions de travail du forgeage isotherme presses hydrauliques La plateforme mobile de l'équipement est coulissante et coulisse sur le rail de guidage et la surface supérieure de la poutre inférieure. La force de frottement de glissement étant supérieure à la force de frottement de roulement, la force motrice de la table mobile doit être très importante. Elle est entraînée par un piston-cylindre à forte poussée. Afin de garantir la stabilité et le contrôle de la vitesse de déplacement de la station mobile, ainsi que la constance des vitesses d'entrée et de sortie, un circuit différentiel réglable est utilisé pour commander le vérin d'entraînement, comme illustré à la figure 5. Lorsque la tige de piston est sortie, l'électrovanne Y2 ne doit pas être alimentée. Un circuit différentiel est alors formé entre la cavité de la tige et la cavité sans tige. L'huile de la cavité pénètre dans la cavité sans tige pour augmenter la vitesse d'éjection. Inversement, lorsque la tige de piston est rétractée, l'électrovanne Y2 doit couper électriquement le circuit différentiel entre la chambre de la tige et la chambre sans tige. De cette façon, sous le même débit d'entrée, la vitesse de poussée et de retour du cylindre est la même.

Dans le système de contrôle du forgeage isotherme, la pompe à huile principale utilise une pompe numérique et la boucle de régulation une servovalve proportionnelle à haute fréquence. À faible vitesse, l'automate programmable (API) commande l'ouverture de la servovalve proportionnelle à haute fréquence afin d'obtenir un débit stable. Pour assurer le bon fonctionnement du coulisseau à faible vitesse, une petite pompe à huile spécialement conçue applique une pression spécifique à la chambre inférieure du piston du maître-cylindre, ce qui permet au coulisseau de fonctionner sous une forte contre-pression et d'éviter tout glissement. Le système de contrôle du forgeage isotherme permet un contrôle de vitesse constant dans une plage de vitesses de travail comprise entre 0,02 et 1 mm/s. En raison du long temps de maintien de la pression de l'équipement, le débit d'huile requis par le système hydraulique est alors très faible, une certaine stabilité de pression étant nécessaire. Lorsque la pompe numérique est utilisée pour maintenir la pression de l'équipement, sa cylindrée est réglée au niveau minimum permettant de maintenir une pression constante grâce au programme de contrôle de l'API.

Le système électrique est équipé d'un ordinateur pour le contrôle industriel, et les actions et paramètres technologiques de la presse peuvent être définis par l'ordinateur pour réaliser un contrôle automatique de l'ensemble du processus de travail.

En même temps, il peut enregistrer, stocker et imprimer divers paramètres de travail, notamment les aspects suivants :

⑴La courbe position-temps et les données des quatre points du curseur ;

⑵Position moyenne de la courbe curseur-temps et des données ;

⑶ courbe pression-temps et données du maître-cylindre ;

⑷Courbe vitesse-temps et données du curseur.

Pour obtenir la contrôlabilité et la traçabilité de l’ensemble du processus de production.

Russia-Customer-Feedback-5.jpg)

Russia-Customer-Feedback-4.jpg)

Russia-Customer-Feedback.jpg)