Rainureuse horizontale CNC entièrement servo pour tôles métalliques

En tant que passionné par les avancées technologiques dans le domaine du travail des métaux, je suis ravi de partager mes connaissances sur la machine à tôle horizontale entièrement servo CNC. machine à rainurerCet équipement innovant a révolutionné la façon dont nous gérons les tâches de rainurage, offrant une précision et une efficacité inégalées. Dans cet article, je présenterai les principales caractéristiques et avantages de cette machine, expliquant comment elle peut optimiser les processus de production et améliorer la qualité des produits finis. Que vous soyez dans le secteur de la fabrication ou de la transformation, comprendre cette technologie vous aidera à prendre des décisions éclairées pour vos opérations.

Cet article présente le servomoteur horizontal complet Machine à rainurer CNCCette machine-outil adopte un système CNC avancé et a une nouvelle conception. Elle présente les caractéristiques d'une précision d'usinage élevée, d'un fonctionnement simple, sans bruit, sans vibration, etc.

Ⅰ Description de l'utilisation

La machine de rainurage CNC entièrement servo horizontale est souvent utilisée pour l'usinage de pièces en tôle (y compris les plaques d'acier inoxydable, les plaques d'aluminium, les plaques d'aluminium-plastique, les plaques de cuivre, les plaques de fer, les plaques de bakélite et d'autres plaques spéciales), et peut usiner des rainures en V, des rainures en U et d'autres rainures irrégulières sur la plaque, particulièrement adaptées à l'usinage de rainures en V avant de plier des pièces en tôle.

Ⅱ Les caractéristiques de performance

⒈La rainureuse horizontale CNC à servocommande est une version améliorée développée par les ingénieurs CNC de Haas à partir d'une rainureuse horizontale coréenne. Cette machine-outil offre toutes les performances des modèles horizontaux traditionnels et résout parfaitement les problèmes rencontrés par les clients en exploitation. Inspirée de toutes les rainureuses horizontales nationales et internationales, elle adopte une conception à servocommande 4 axes, une innovation majeure.

⒉La technologie de soudage des plaques d'acier, tant sur le plan esthétique que structurel, offre une excellente résistance aux tremblements de terre. Après revenu pour éliminer les contraintes internes, la machine offre une excellente stabilité. Les pièces sablées sont traitées antirouille et traitées au pistolet avec une peinture antirouille. L'ensemble est usiné sur une rainureuse horizontale CNC, garantissant le parallélisme et la verticalité de chaque surface d'installation.

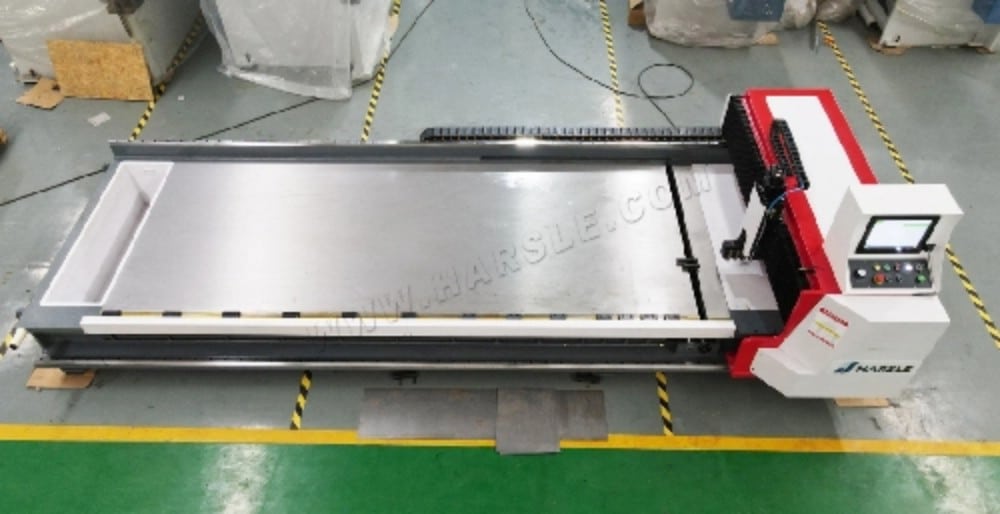

⒊ Avec la structure de rail de guidage double de type plate-forme, la poutre fonctionne plus facilement et le porte-outil peut traiter la plaque en se déplaçant à gauche et à droite, d'avant en arrière, ce qui peut garantir la précision de chaque partie de la profondeur de rainurage.

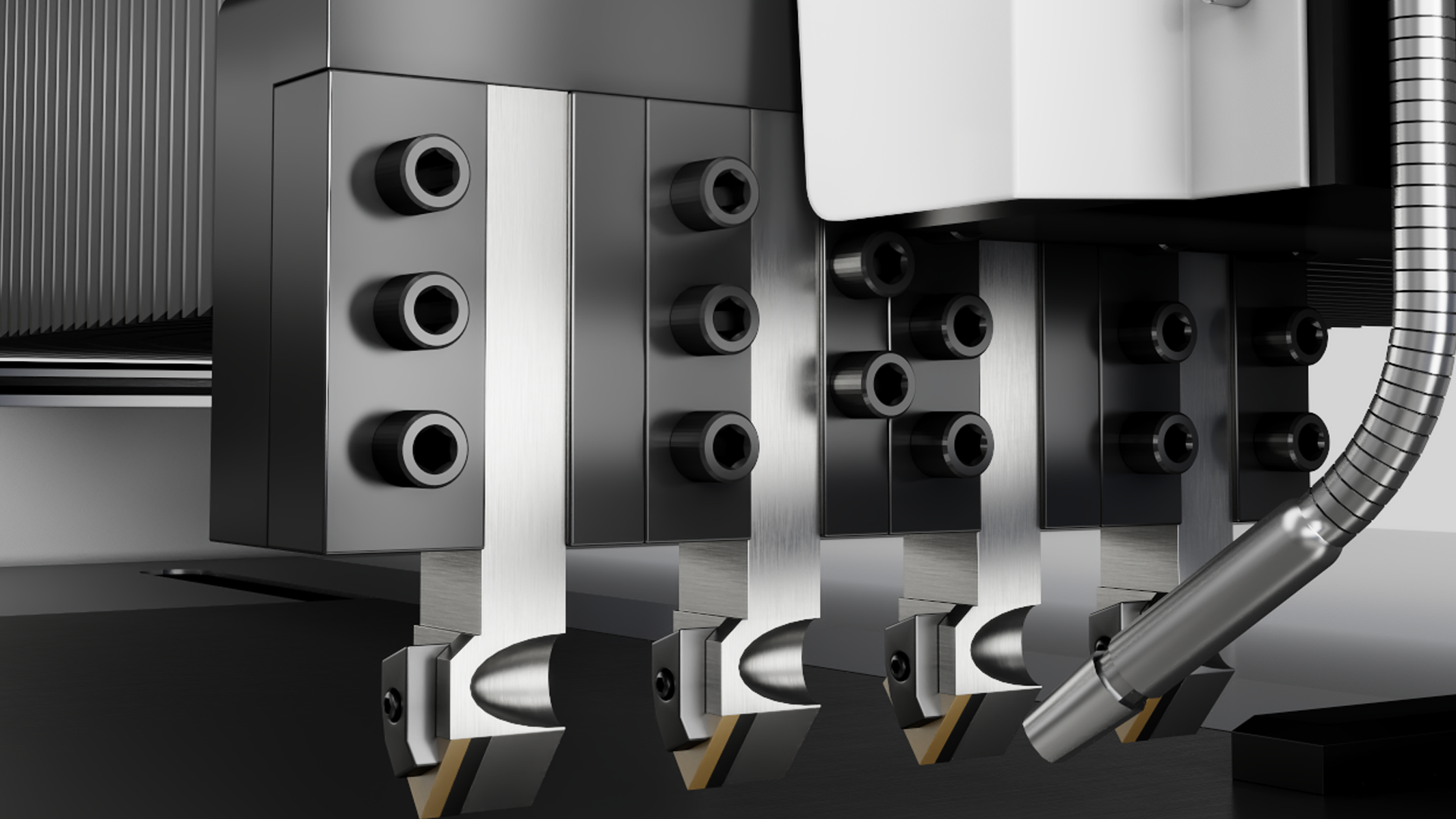

⒋ La technologie de traitement de quatre couteaux de formage permet à chaque lame de couper uniformément pendant le traitement.

⒌En utilisant le serrage et le pressage entièrement hydrauliques, le travail est rapide et le produit traité n'a pas de marques de serrage ni d'indentations, et l'ensemble du processus de traitement a la fonction de soufflage et de refroidissement pour suivre l'ensemble du processus.

⒍ Adoptez une crémaillère rapide et précise, une vis à billes précise et un rail de guidage linéaire de haute précision. L'établi est doté d'une plaque d'acier faiblement allié haute résistance comme surface de base, ce qui le rend moins sujet à l'usure lors de l'usinage des pièces. Cette machine-outil est également dotée d'une fonction de rabotage automatique.

⒎ La machine de rainurage CNC entièrement servo horizontale adopte la CNC, ce qui rend les opérateurs faciles à apprendre et à comprendre, et dispose d'un positionnement précis.

⒏ La forme générale de la machine à rainurer CNC entièrement servo horizontale est simple, généreuse et belle, et elle est placée dans une structure de cadre, qui est conforme aux habitudes de fonctionnement de divers techniciens, afin que les opérateurs puissent pleinement répondre aux exigences de production et techniques lors du travail.

Ⅲ Principaux paramètres techniques de l'équipement

| Non. | Nom | Paramètre | Unité | |

| 1 | Largeur | 1250 | mm | |

| 2 | Longueur | 4000 | mm | |

| 3 | Épaisseur | 3 | mm | |

| 4 | Épaisseur minimale | 0.6 | mm | |

| 5 | Bord minimum | 8 | mm | |

| 6 | X Vitesse d'usinage | 25 | m/mm | |

| 7 | X Vitesse de marche arrière | 50 | m/mm | |

| 8 | Y1 Stoke | 1250 | mm | |

| 9 | Y1 Précision | 0.01 | mm | |

| 10 | Y2 Précision | 0.01 | mm | |

| 11 | Précision Z | 0.01 | mm | |

| 12 | Réglage de la table de travail | Fonction d'auto-planage | ||

| 13 | Méthode d'alimentation | La plaque ne bouge pas, le porte-outil bouge | ||

| 14 | Numéro de couteau installé | 4 couteaux en alliage | ||

| 15 | Moteur principal | axe X | 5.5 | kW |

| Axe Y1.Y2.Z | 1 | |||

| 16 | Dimensions | Longueur | 6100 | mm |

| Poids | 2150 | |||

| Hauteur | 1700 | |||

Note:

Axe X → contrôle le mouvement gauche et droit du faisceau

Axe Y1 → contrôle le mouvement de va-et-vient du porte-outil

Axe Y2 → contrôler la pince mobile pour se déplacer d'avant en arrière

Axe Z → contrôle le déplacement du porte-outil vers le haut et vers le bas

Ⅳ Configuration de l'équipement principal

| Non. | Nom | Marque |

| 1 | système CNC | Easycat |

| 2 | Électrovanne pneumatique | Taïwan |

| 3 | Servomoteur | Easycat |

| 4 | servomoteur | Easycat |

| 5 | Réducteur planétaire | Taike Marge (Taïwan) |

| 6 | PLC | Easycat |

| 7 | Interrupteur pneumatique unipolaire/bipolaire | Schneider |

| 8 | Contacteur AC, relais thermique | Schneider |

| 9 | Disjoncteur, bouton | Schneider |

| 10 | Relais miniature | Schneider |

| 11 | Câble d'alimentation flexible de machine-outil | Igus |

| 12 | Interrupteur de proximité | Easycat |

| 13 | Couteau en alliage | Corée du Sud |

| 14 | Guide linéaire | Domestique |

| 15 | Vis à billes de haute précision | Taïwan |

| 16 | Crémaillère de précision | Taïwan |

| 17 | Roulement à billes à contact oblique | NSK |

| 18 | Accouplement à double membrane | KS |

Ⅴ Brève introduction de la structure

La rainureuse CNC horizontale entièrement servocommandée pour tôles se caractérise par une structure compacte, des performances fiables et une utilisation aisée. Elle est dotée d'un châssis. De plus, le contrôle de l'usinage est assuré par des dispositifs hydrauliques, ce qui réduit considérablement les coûts d'utilisation et de maintenance. Sa structure est principalement composée de quatre servomoteurs, d'un système de serrage hydraulique et d'un châssis principal en acier.

Système d'arbre à poutre : Il est composé d'un moteur principal, d'un servomoteur de broche CA de 5,5 kW, d'un réducteur à courroie synchrone à engrenages étoile 1:5, d'une roue synchrone, d'une crémaillère de haute précision, d'un rail de guidage linéaire et d'autres composants. Le servomoteur entraîne l'engrenage de finition via le réducteur planétaire pour entraîner le porte-outil en déplacement linéaire sur le rail de guidage linéaire et fournir la puissance de rabotage.

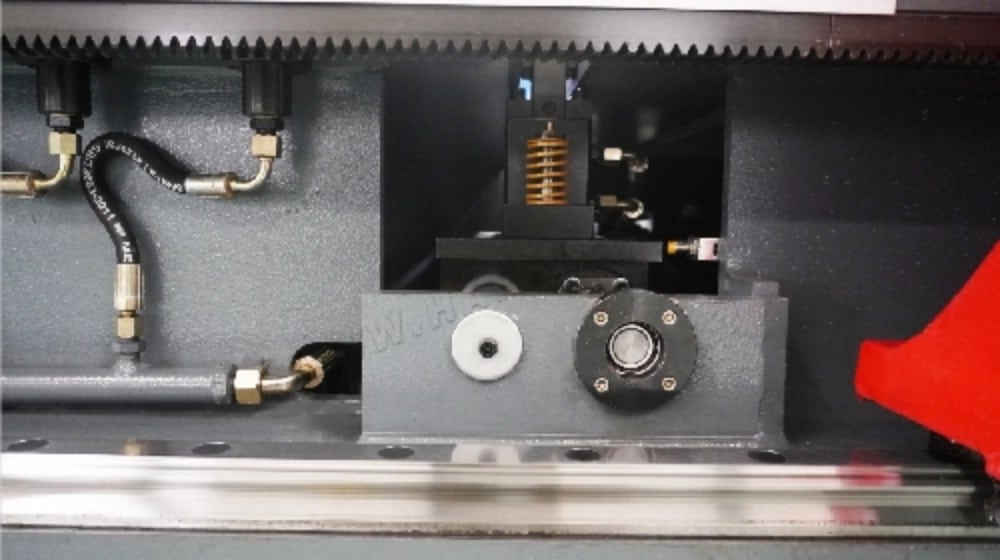

⒉ Système d'axes Y1 et Y2 : Il est composé d'un servomoteur CA de 1 kW, d'une courroie synchrone, d'une roue synchrone, d'une vis à billes, d'une bride mobile et d'autres composants. Le moteur entraîne la vis à billes pour un déplacement linéaire sur le rail de guidage linéaire, afin d'obtenir un positionnement précis de la rainure en V.

⒊ Système d'axe Z : Il est composé d'un servomoteur CA de 1 kW, d'un accouplement de précision, d'une vis à billes, d'un rail de guidage à queue d'aronde et d'un porte-outil. Le moteur entraîne le porte-outil en déplacement linéaire grâce à la vis à billes, assurant ainsi un positionnement précis du mécanisme.

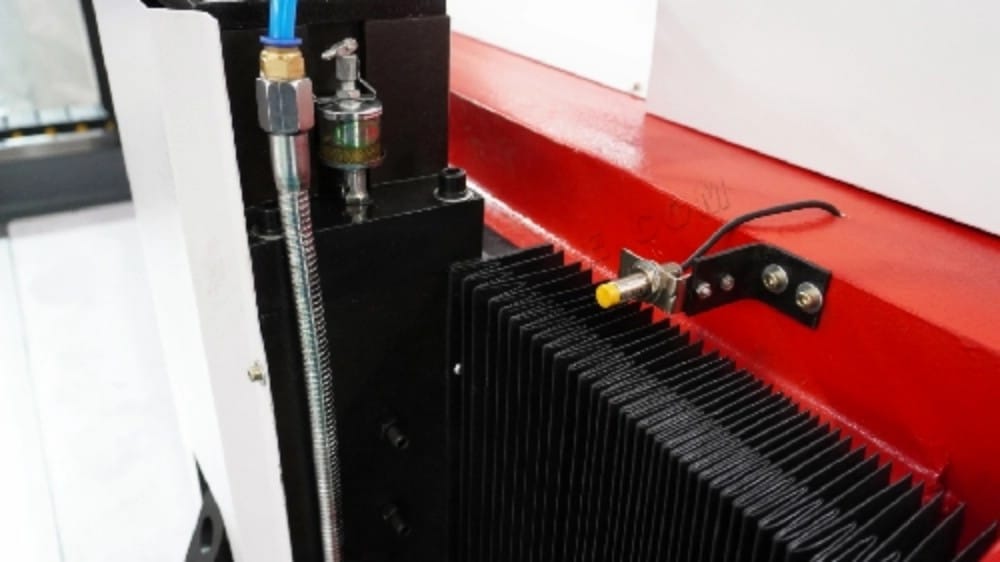

⒋ Systèmes hydrauliques : système de pressage fixe, système de serrage mobile et un groupe de système de refroidissement par soufflage, dans lesquels deux groupes de systèmes hydrauliques et un groupe de soufflage sont contrôlés par le système via des appareils électriques.

Système de commande électrique : il comprend un système de rainurage spécial Easycat, un variateur, des composants de commande électrique, des tableaux électriques et d'autres accessoires. Le tableau électrique est intégré à la machine, ce qui facilite son entretien et offre une protection optimale. L'ensemble du fonctionnement de cet équipement est piloté par le système.

Ⅵ Entretien

⒈ Vérifiez régulièrement si chaque attache est desserrée. Si elle est desserrée, fixez-la à temps une fois la position correcte confirmée.

⒉ Avant utilisation quotidienne, de la graisse au lithium doit être versée dans toutes les pièces de transmission et de l'huile lubrifiante N320 doit être versée sur les surfaces des rails de guidage linéaires et des vis à billes pour protéger le mécanisme de transmission de la machine à rainurer.

⒊ Lors de l'utilisation de la machine à rainurer, faites attention à la température et au bruit de chaque pièce de transmission et arrêtez la machine à temps en cas de réponse sonore anormale, afin d'éviter de graves accidents.

⒋ Vérifiez toujours si la mise à la terre de la machine est en bon état et si l'isolation du fil est en bon état, et le conduit de protection doit être ajouté à l'extérieur du fil.

⒌ La machine à rainurer est équipée de quatre servomoteurs. Elle est protégée contre les surcharges et les courts-circuits. Afin de garantir la sécurité des équipements électriques, la machine doit être mise à la terre de manière sûre et fiable avant utilisation. Les éléments de commande sont tous installés dans l'armoire électrique et l'usinage des pièces s'effectue via un écran tactile. Sa structure est simple et son utilisation est aisée.

Ⅶ La conception, la fabrication, l'inspection et l'installation de cette machine-outil répondent aux normes suivantes

GB 17120—1997 Conditions techniques de précision des machines de forge

Ⅷ Manuel d'utilisation

⒈ Présentation du système

Le système CNC de la rainureuse à métaux Easycat est intégré à la rainureuse. Il permet aux utilisateurs de saisir les données d'usinage selon leurs besoins, puis de piloter la machine pour l'usinage automatique des produits. Le logiciel, qui maîtrise parfaitement les habitudes de travail des opérateurs, simplifie l'interface utilisateur et maîtrise parfaitement la structure mécanique, assure un fonctionnement fluide et efficace de la machine, réduit le taux de panne et crée une valeur ajoutée pour les clients.

⒉ Fonctions principales

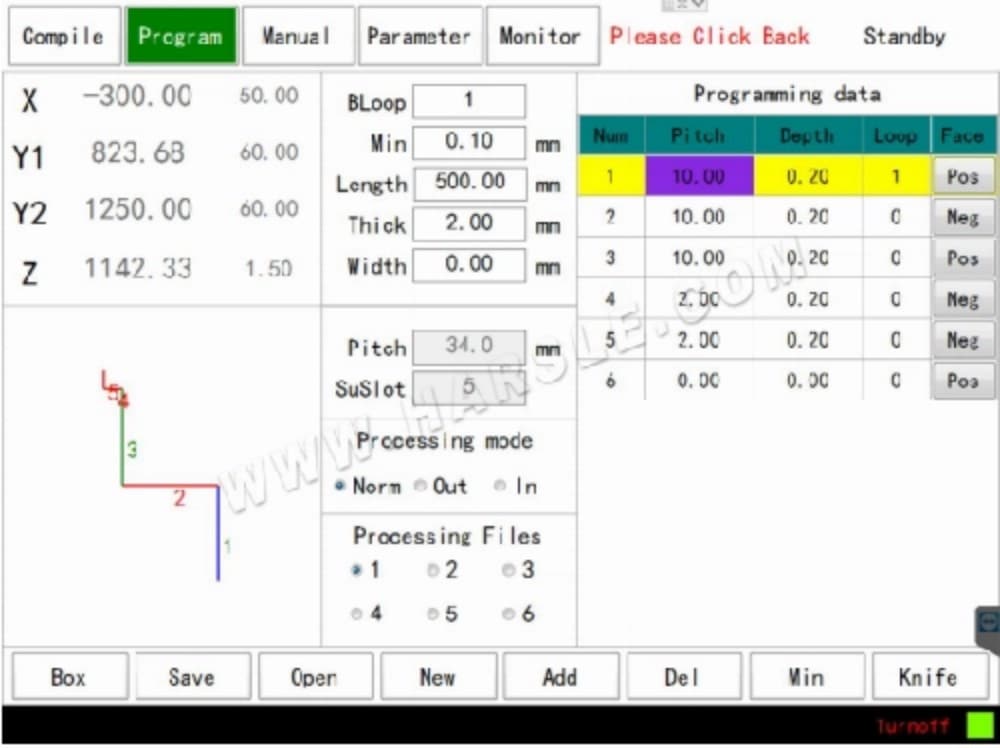

2.1 Écran de programmation

L'écran de programmation permet aux clients d'automatiser le traitement des pièces. Cet écran est simple, mais s'efforce d'afficher toutes les données de programmation sur une seule page, pour une visibilité optimale.

longueur : définir la longueur de la pièce à usiner

Largeur : définit la largeur de la pièce à usiner. La largeur de la plaque est définie sur une valeur supérieure à 0. La distance de la fente est calculée à partir de la largeur de la plaque, l'excédent de matière étant laissé au niveau du pied-de-biche. La largeur de la plaque est définie sur 0, et la distance de la fente est calculée à partir du bord du pied-de-biche, l'excédent de matière étant laissé de l'autre côté.

Épaisseur : définit l'épaisseur de la pièce à usiner. Min : profondeur de la rainure de la ligne de marquage. Si la profondeur de la rainure de la ligne actuelle est inférieure à celle du petit fil, elle s'affiche automatiquement en gris. Le groupe de circulation se termine par le petit fil.

BLoop : temps de cycle de tous les processus

Pas : affiche la largeur maximale de la carte correspondant aux données d'entrée actuelles

SuSlot : nombre total d'emplacements

Fichiers de traitement : six groupes de fichiers temporaires sont réservés. Les clients peuvent saisir les données à traiter ou stocker les données de traitement courantes pendant le fonctionnement de la machine, ce qui facilite l'accès direct.

Mode de traitement : standard, règle extérieure et règle intérieure

⑴Le mode standard ne prend pas en compte l'épaisseur de la plaque et les données d'entrée sont les données traitées

⑵Le mode d'échelle extérieure est que le client saisit les données en fonction de la dimension extérieure, et le système déduira automatiquement la dimension supplémentaire lors de l'exécution

⑶Le mode d'échelle interne est que le client saisit les données en fonction de la taille interne, et le système ajoutera automatiquement une petite taille lors de l'exécution

Pas : la distance entre les fentes est la donnée relative, qui représente la distance relative entre deux fentes

Profondeur : la profondeur de la rainure actuelle à raboter

Boucle : nombre de rainures à raboter de même distance et de même profondeur. Ce nombre peut également être défini sur 0. Le nombre de boucles de la ligne actuelle est défini comme non nul. Lorsque le nombre de boucles inférieures est défini sur 0, elles s'exécutent comme un groupe de boucles. Le nombre total de boucles correspond au nombre de boucles de la ligne supérieure non nulle.

Face : la rainure à raboter peut être à l'avant ou à l'arrière. Cette partie est au choix du client. Après la compilation en mode automatique, exécutez d'abord les données de la face avant, puis celles de l'arrière, afin de réaliser une programmation unique et un traitement global.

Cliquez sur « Pas » et « Profondeur » et la fenêtre de remplacement apparaîtra, et les données peuvent être modifiées par lots

Enregistrer : Cliquez sur Enregistrer pour ouvrir la fenêtre d'enregistrement, où vous pouvez enregistrer le nom de la partie de données actuelle. L'enregistrement des noms chinois est pris en charge.

Ouvrir : cliquez sur « Ouvrir » pour quitter le répertoire d'appel. Vous pouvez sélectionner les données à appeler. La recherche par nom est prise en charge.

Nouveau : effacer les données internes de la table actuelle

Ajouter : après avoir sélectionné une ligne, l'arrière-plan de la ligne actuelle s'affiche en jaune. Cliquer sur « Insérer une ligne » insère et copie les données de la ligne actuelle sous la ligne actuelle, puis les données sont automatiquement déplacées vers le bas.

Suppr : après avoir sélectionné une ligne, l'arrière-plan de la ligne actuelle s'affiche en jaune. Cliquez sur « Supprimer la ligne » pour supprimer la ligne actuelle et les données des lignes suivantes remonteront automatiquement.

Couteau : cliquez sur le paramètre du couteau pour accéder à l'écran de réglage des paramètres du couteau

Min : cliquez sur le petit fil à la profondeur de la rainure et la valeur définie pour le petit fil sera automatiquement saisie

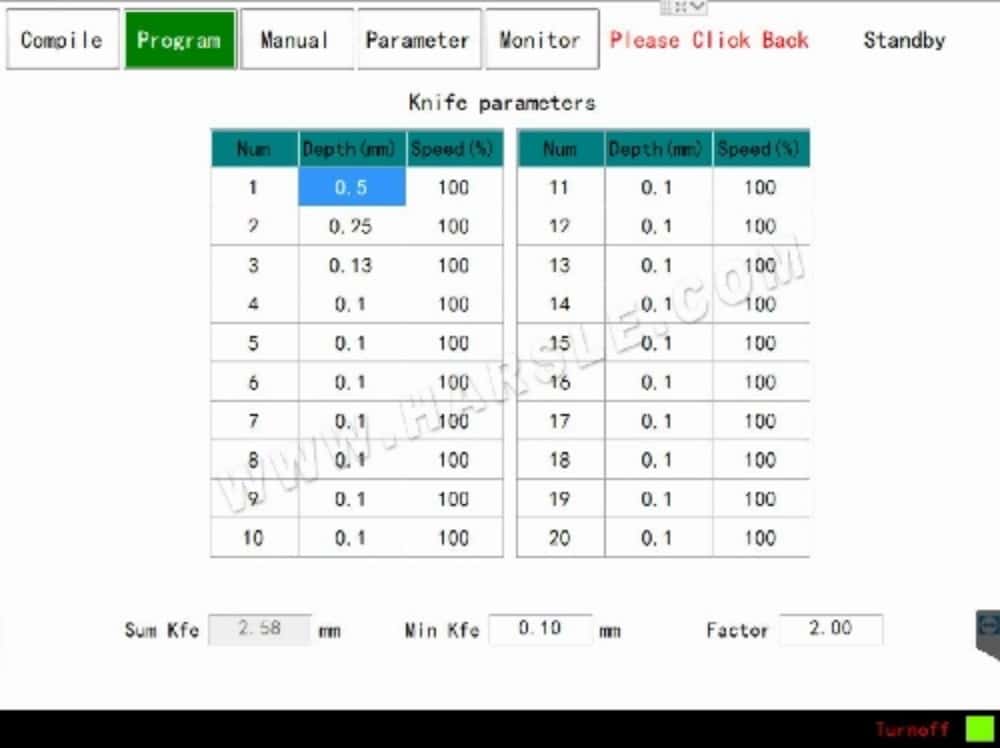

2.2 Écran des paramètres de l'outil

L'écran des paramètres de fraise est défini par le client en fonction des exigences du processus. Le système actualise automatiquement tous les paramètres de fraise en fonction du facteur de division et de la profondeur minimale de fraise après modification des données de la première ligne. Une rainure peut raboter jusqu'à 20 fraises.

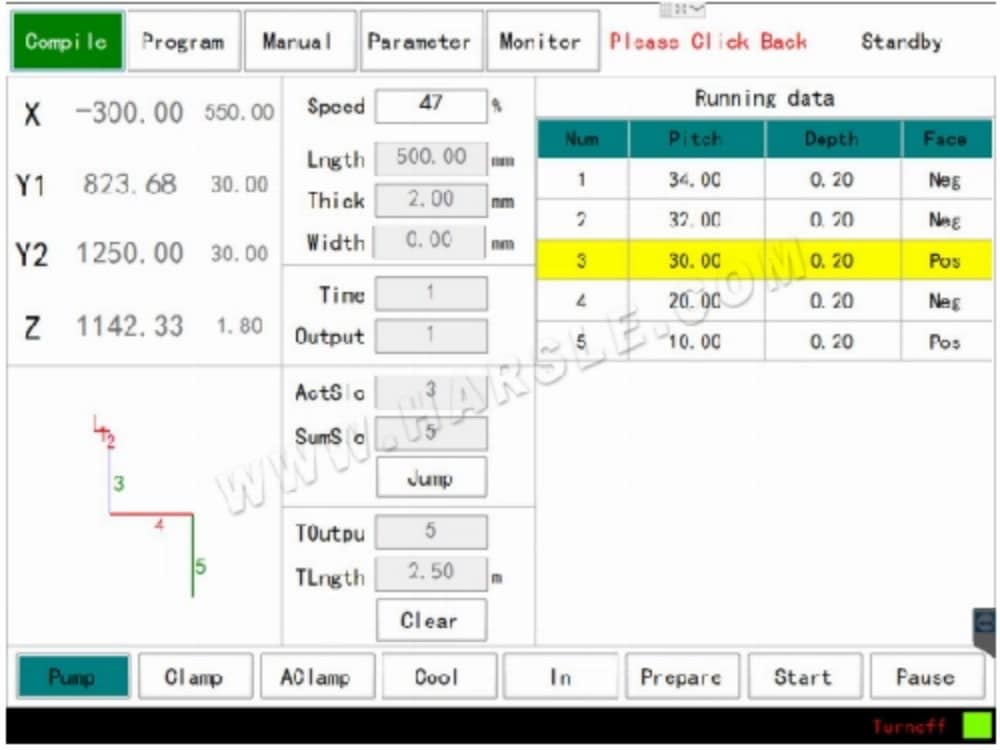

2.3 Écran de compilation

L'écran de compilation permet de compiler les données saisies automatiquement avec les données réelles de la machine. En cas d'erreur de saisie, l'écran de programmation est automatiquement ignoré et des informations d'erreur s'affichent.

la longueur, la largeur et l'épaisseur sont les données saisies dans l'affichage de saisie automatique

Vitesse : sélectionnez le volant de régulation de vitesse pour modifier la vitesse de fonctionnement actuelle, le minimum est 0, le maximum est 100

Nombre de rabotages : nombre de rabotages de la rainure actuelle. Le nombre de rabotages est indiqué au recto et le nombre total au verso.

Nombre d'emplacements : le nombre d'emplacements affiché au premier plan correspond au nombre actuel d'emplacements, et le nombre affiché au second plan correspond au nombre total d'emplacements. Cliquez pour sauter et quitter la fenêtre. Vous pouvez saisir le numéro d'emplacement pour sauter.

Sortie : le nombre d'emplacements cumulés est affiché au premier plan et le nombre de compteurs cumulés au second plan. Cliquez sur « Effacer » pour effacer les emplacements et les compteurs cumulés.

En mode veille, cliquez sur la ligne, la couleur d'arrière-plan de la ligne est jaune et la ligne actuelle commencera à fonctionner lors de l'exécution de la pompe, de la pince et du mobile

AClamp : ouverture et fermeture en mode veille

Refroidissement : il peut être activé et désactivé à tout moment. La pulvérisation du liquide de refroidissement s'effectue pendant l'avancement de la machine.

IN : cliquez sur le changement d'outil et le porte-outil se déplace vers la position de changement d'outil définie

Préparation : cliquez sur préparation, l'axe Y se dirige vers la position à traiter et s'arrête, et l'utilisateur confirme si la position réelle est correcte. Démarrer : cliquez sur démarrer, la machine fonctionnera automatiquement et vous demandera dans la colonne d'erreur suivante s'il y a une erreur.

Pause : cliquez sur stop, la machine s'arrête, après un délai de 1 seconde, l'axe Z remonte à la position de départ, X revient à la position de départ

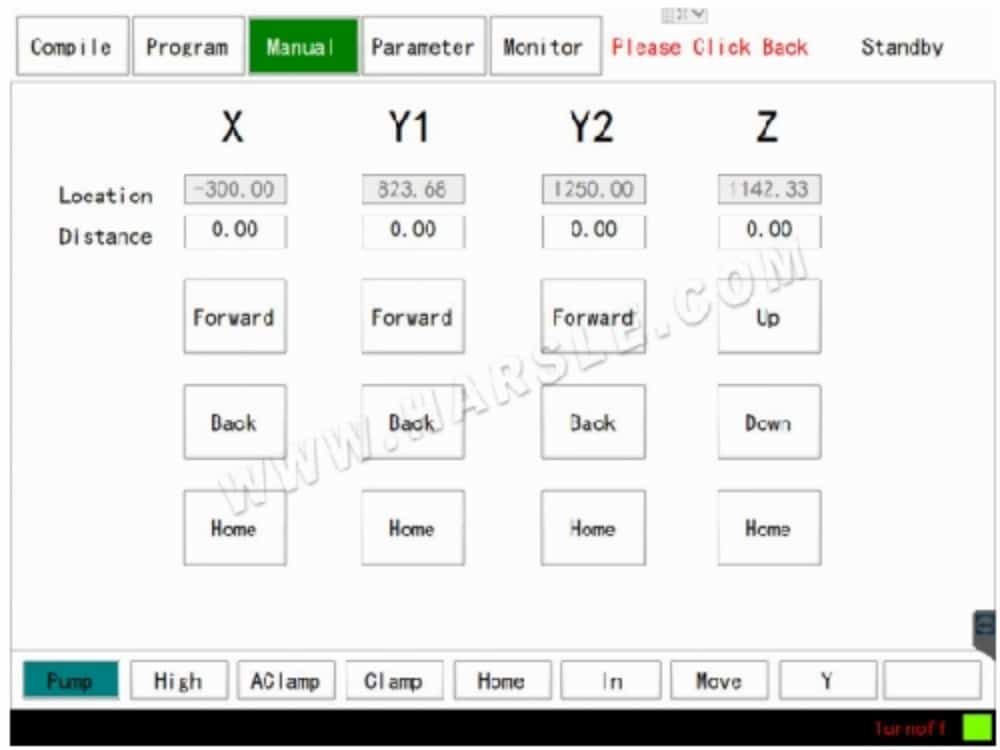

2.4 Mode manuel

Le mode manuel est utilisé pour le débogage de la machine. Cet écran permet de rétablir manuellement la position d'origine de chaque axe.

La fonction et le fonctionnement de la pompe, de la lampe AC, de la pince, de la maison et de l'IN sont les mêmes que ceux du compole

Élevé : sous le point de vitesse élevée, marche avant et arrière manuelle à grande vitesse

Y : liaison y sous le point, lorsque l'axe Y1 ou l'axe Y2 se déplace manuellement, l'autre axe suivra le mouvement

Déplacer : cliquez sur une action unique, la fonction des boutons manuels avant et arrière devient une distance d'action unique avant et arrière

2.5 Écran des paramètres

L'écran des paramètres comprend les paramètres de base, les paramètres avancés, les paramètres de compensation, le commutateur chinois-anglais et l'écran de configuration

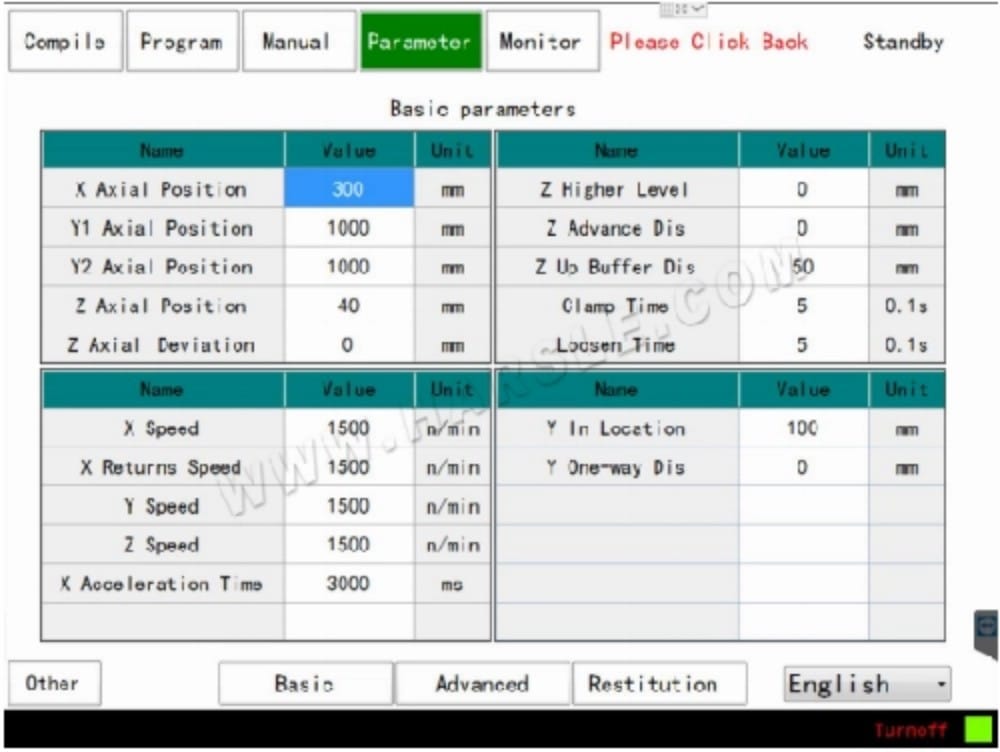

2.5.1 Paramètres de base

Parmi les paramètres de base figurent ceux que le client modifiera fréquemment et qui empêcheront la machine de fonctionner normalement en raison de modifications inappropriées.

Définir la position d'origine de l'axe X : la position de référence de l'axe X est à la position de tous les plans de travail supérieurs du porte-outil

Définir la position d'origine de l'axe Y1 : la position de référence de l'axe Y1 est à la position de la pince de fixation

Définir la position de l'origine de l'axe Y2 : identique à la position de référence de l'axe Y1

Définir la position d'origine de l'axe Z : la position de référence de l'axe Z est sur la table

Régler la vitesse de rainurage de l'axe X : la vitesse à laquelle l'axe X avance automatiquement

Définir la vitesse de retour sur l'axe X : la vitesse de retour automatique sur l'axe X

Définir la hauteur de montée de l'axe Z : définir la position de montée de l'axe Z pendant le rainurage automatique, ce qui est généralement identique à « définir la position d'origine de l'axe Z »

Définir la distance d'avance inférieure de l'axe Z : définir la distance de coupe en avance sur l'axe Z lorsque l'axe x revient. Remarque : plus ce paramètre est grand, plus la coupe est précoce en avance sur l'axe Z.

Temps de serrage de la bride mobile : temps de serrage de la bride mobile. L'axe X ne peut être déplacé qu'après le serrage de la bride mobile.

Temps de relâchement de la pince mobile : temps de relâchement de la pince mobile. L'axe des Y ne peut être déplacé qu'après le relâchement de la pince mobile.

Définir la position de changement d'outil de l'axe Y : le bouton de changement d'outil en mode manuel et en fonctionnement automatique correspond à la position du mouvement de l'axe Y

Définir la distance de positionnement unidirectionnel : le positionnement unidirectionnel peut éliminer le jeu inverse de la machine, et la distance de positionnement unidirectionnel doit être supérieure au jeu mécanique possible

Positionnement unidirectionnel : définissez 0 pour désactiver le positionnement unidirectionnel et définissez 1 pour activer le positionnement unidirectionnel

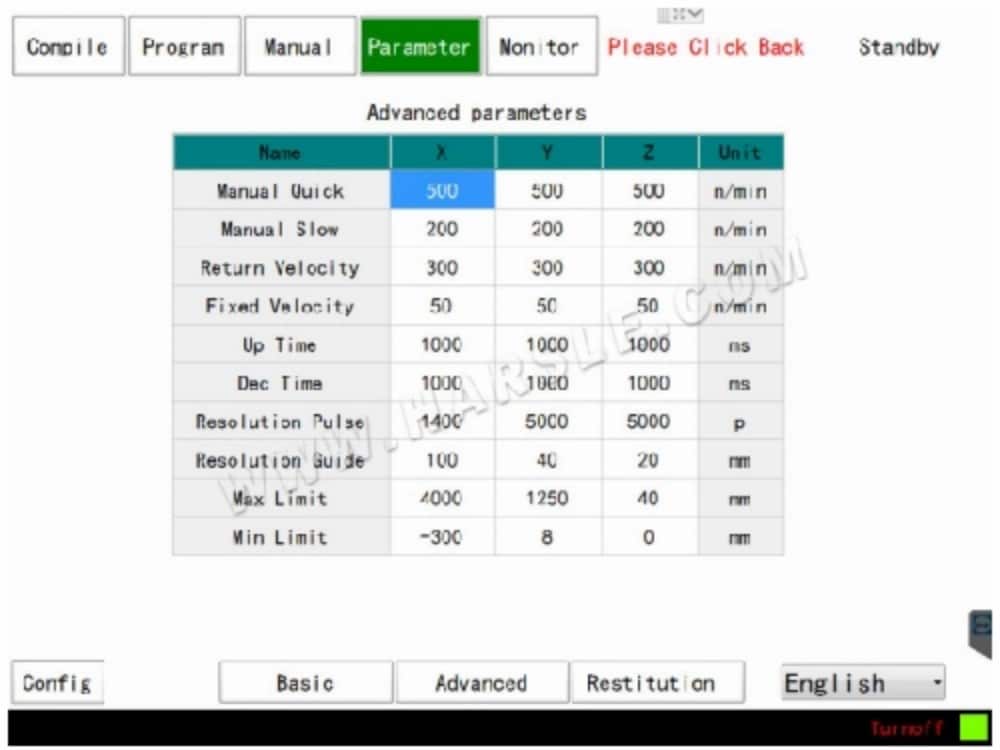

2.5.2 paramètres avancés

Les paramètres dans les paramètres avancés sont liés à la précision de fonctionnement et à la fluidité de la machine, donc l'autorité est supérieure aux paramètres de base, et il est interdit aux non-professionnels de les modifier

Manuel rapide : en fonctionnement manuel, lorsque la vitesse élevée est sélectionnée, le fonctionnement manuel avant et arrière sera effectué à la vitesse manuelle rapide

Vitesse lente manuelle : en fonctionnement manuel, la vitesse élevée n'est pas sélectionnée et les marches avant et arrière manuelles sont actionnées à vitesse lente manuelle

Vitesse de retour à l'origine : lorsque l'axe revient à l'origine, la vitesse à laquelle l'axe se rapproche de l'origine

Vitesse d'origine fixe : lorsque l'axe revient à la position d'origine, la vitesse de l'axe quittant l'origine est inversée après avoir touché le commutateur d'origine

Temps d'accélération : temps écoulé entre la vitesse 0 et la vitesse de consigne. Plus cette valeur est élevée, plus la distance d'accélération est importante et plus l'accélération correspondante est régulière.

Temps de décélération : le temps nécessaire à l'axe pour passer de la vitesse définie à la vitesse 0. Plus le réglage est élevé, plus la distance de décélération est grande et plus la décélération correspondante est douce.

Impulsion de résolution : le nombre d'impulsions pour un tour de l'arbre, déterminé par les paramètres du servomoteur

Résolution d'avance : distance correspondant à un tour de l'arbre, déterminée par les paramètres mécaniques

Limite souple maximale : la position maximale vers laquelle l'arbre peut se déplacer

Limite minimale souple : la position minimale vers laquelle l'arbre peut se déplacer

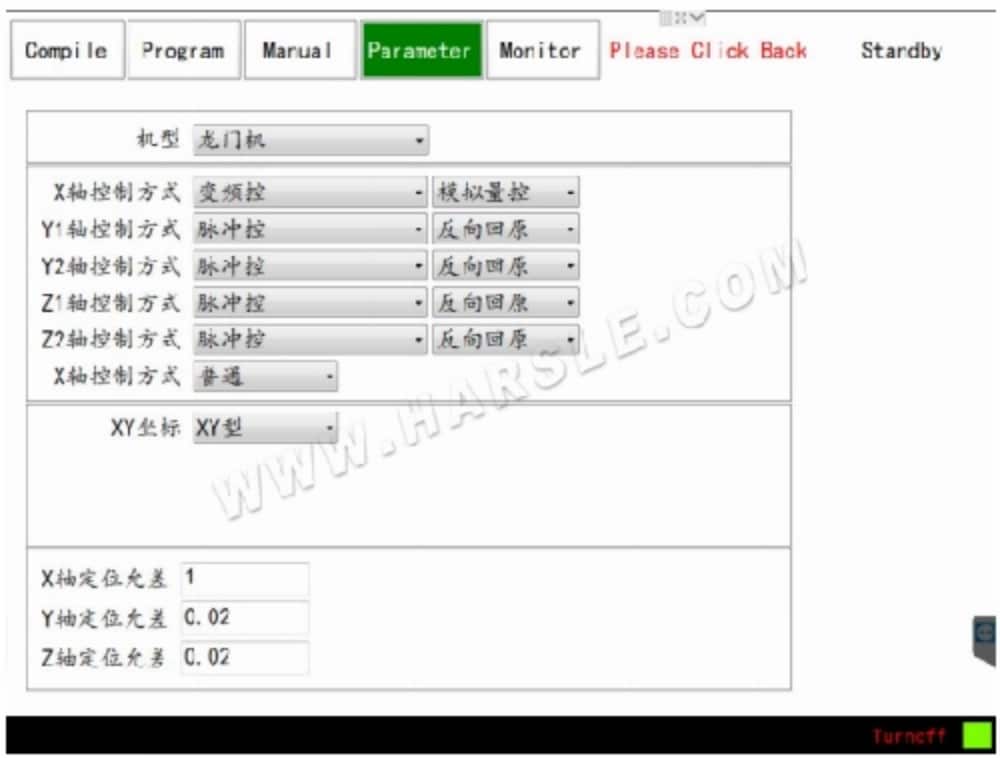

2.5.3 interface de configuration

Le client peut sélectionner le modèle et la configuration en fonction de différentes machines dans cette interface.

2.5.4 paramètres de compensation

Le paramètre de compensation correspond à la compensation de la plateforme de travail. Le rack peut subir une légère déformation après une longue période. Ce paramètre permet de compenser la déformation du rack grâce au système.

Par défaut, la position commence à 0. La position saisie sur la première ligne représente la distance entre 0 et la position de saisie actuelle. Le montant de compensation est celui saisi après la première ligne. La position saisie sur la deuxième ligne représente la distance entre la position de saisie de la première ligne et la position de saisie actuelle. Le montant de compensation est celui saisi après la ligne actuelle.

3. Invite d'état

Statut : état de fonctionnement, état des données, informations sur les défauts

3.1 état de fonctionnement

Veille : la machine actuelle est dans un état statique sans aucune commande

Démarrage : la machine fonctionne automatiquement en fonction des données saisies

Arrêt : appuyez sur le bouton d'arrêt, la machine s'arrête d'abord, puis revient à la position initiale

Arrêt d'urgence : appuyez sur le bouton d'arrêt d'urgence pour arrêter complètement la machine

3.2 état des données

Les données sont vides : les données de programmation ne sont pas saisies

La distance totale des emplacements est trop grande : la largeur de la carte accumulée par les données d'entrée ne peut pas être supérieure à la limite maximale de l'axe Y

Le premier emplacement est trop petit : la distance de l'emplacement de la première ligne d'entrée ne peut pas être inférieure à la limite minimale de l'axe Y

La profondeur de la rainure est supérieure à la profondeur totale : la profondeur de la rainure de la rangée actuelle ne peut pas être supérieure à la profondeur totale

Réglage de la profondeur de rainure trop grand : la profondeur de rainure avant la réduction de l'épaisseur de la plaque ne peut pas être inférieure à la limite minimale de l'axe Z

3.3 Informations sur les défauts

Arrêt d'urgence : le bouton d'arrêt d'urgence n'est pas tiré vers le haut et les informations de défaut sont effacées après avoir tiré vers le haut

Veuillez appuyer sur un bouton pour revenir à l'original : une fois le système éteint et redémarré, il vous sera demandé d'appuyer sur un bouton pour revenir à l'original, d'allumer la pompe à huile, de cliquer sur un bouton pour revenir à l'original en fonctionnement automatique ou manuel, et les informations de défaut seront effacées après un bouton pour revenir à l'original

Défaut de pompe à huile : défaut du relais thermique de la pompe à huile, vérifier s'il s'agit d'un défaut du moteur de la pompe à huile ou d'un défaut du relais thermique, effacer les informations de défaut après la déconnexion du relais thermique

Erreur d'origine de l'axe X : lorsque la position actuelle de l'axe X est supérieure à 10 mm, le signal d'origine de l'axe X est détecté et cette erreur est signalée. Vérifiez si le commutateur d'origine de l'axe X détecte une erreur ou si le nombre de codeurs est incorrect, puis appuyez sur la touche d'arrêt pour effacer l'erreur.

Déconnexion de l'encodeur de l'axe X : il est détecté que l'encodeur ne parvient pas à compter normalement, vérifiez si la valeur actuelle de l'axe X est normale sur l'écran manuel et appuyez sur la touche d'arrêt pour effacer les informations d'erreur

Inversion du codeur de l'axe X : il est détecté que le sens de comptage du codeur est incompatible avec le sens de marche, connectez A et B du codeur en sens inverse et appuyez sur la touche d'arrêt pour effacer les informations de défaut

Communication IHM anormale : les données de communication sont perdues.

Vérifiez que la ligne de communication entre l'ordinateur supérieur et le contrôleur inférieur est bien connectée. Appuyez sur la touche d'arrêt pour effacer les informations d'erreur.

Défaut d'arbre : vérifiez le code d'information de défaut de la transmission de l'arbre.

Conformément à la solution de dépannage fournie dans le manuel de l'arbre d'entraînement, appuyez sur la touche d'arrêt pour effacer le défaut. Si l'arbre d'entraînement est en bon état, le message d'erreur sera effacé.

Défaut de communication de l'arbre : l'arbre de ce système est contrôlé par communication. Si le contrôleur ne reçoit pas le signal de l'arbre, il signalera un défaut de communication. Vérifier

Vérifiez que la ligne de communication est bien en contact et que les paramètres de l'arbre sont correctement définis. Une fois la communication rétablie, l'information d'erreur sera effacée.

Limite d'arbre : lorsque la position actuelle de l'arbre est inférieure à la limite minimale définie dans les paramètres système, la limite minimale de l'arbre est affichée. Lorsqu'elle est supérieure à la limite maximale, la limite maximale de l'arbre est affichée. Vérifier

Si la position donnée dépasse la limite. Une fois la position actuelle dans la limite, l'information d'erreur sera effacée.

Ⅸ Engagement de service après-vente

Pour le service de vente, notre société le divise en trois parties : avant-vente, en vente et après-vente, Notre engagement de service : garantie d'un an et service à vie.

⒈ Service avant-vente

Notre société est chargée de fournir aux utilisateurs une analyse de faisabilité et un plan de configuration d'équipement fiable avant la vente, de fournir des solutions raisonnables et appropriées en fonction de la situation spécifique des utilisateurs et de faire un bon travail en tant que consultant en achat pour les clients.

⒉Service en vente

Le fournisseur est responsable de l'installation et de la mise en service des équipements, tandis que l'acheteur fournit les grues et l'outillage. Il assure le dépannage et la formation du personnel d'exploitation et de maintenance du demandeur. Il fournit un support technique et une formation aux utilisateurs en fonction de leurs besoins, communique régulièrement avec eux tout au long du processus de production et veille à ce que les opérateurs puissent exploiter et entretenir les équipements de manière aussi autonome et compétente que possible.

⒊ Service après-vente

Notre entreprise est responsable de la prestation de services aux utilisateurs pendant et hors garantie. Lors du premier service après-vente, le personnel de mise en service (maintenance) doit signer la fiche d'installation et de mise en service de l'équipement (certificat utilisateur) et la fiche de formation de l'opérateur (certificat utilisateur). Lors des services ultérieurs, le personnel de mise en service (maintenance) doit établir un rapport écrit de chaque mise en service ou maintenance, et toutes les données seront conservées dans les dossiers clients. Pour les utilisateurs hors garantie, notre entreprise assure également un service après-vente rapide et de qualité, assure la fourniture des pièces d'usure et des pièces de rechange et encaisse les coûts de manière appropriée afin de garantir une utilisation normale.

La mise en service, l'exploitation et la maintenance des équipements sont assurées par les techniciens de mise en service et le service après-vente de l'entreprise. Les instructions des membres prévalent. Pour toute assistance technique, veuillez contacter notre service technique à tout moment.