Conseils efficaces de conception de presse plieuse pour le formage

En tant que professionnel chevronné de la fabrication de métaux, je comprends l’importance d’une fabrication efficace. conception de presse plieuse Conseils pour le formage. Une presse plieuse bien conçue peut améliorer considérablement la précision et l'efficacité de vos opérations de pliage. Dans cet article, je partagerai des informations clés et des conseils pratiques qui m'ont aidé à optimiser les réglages de presses plieuse pour différents matériaux et épaisseurs. En suivant ces conseils, vous pouvez améliorer votre flux de travail, réduire les déchets et obtenir de meilleurs résultats pour vos projets de formage. Découvrons ensemble les conseils de conception essentiels qui peuvent faire toute la différence dans vos opérations !

Conseils de conception de presse plieuse –Caractéristiques de l'équipement

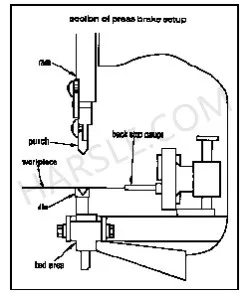

Les presses plieuses ont généralement une capacité de 20 à 200 tonnes, avec des longueurs de banc allant de 1,2 m à 4,3 m (4 à 14 pieds), bien que des tonnages et des dimensions de banc beaucoup plus petits ou plus importants soient utilisés. Elles peuvent être mécaniques, hydrauliques ou mécano-hydrauliques. Elles peuvent être à action ascendante ou descendante, selon le sens de la course du vérin. La figure 1 illustre une presse plieuse hydraulique CNC à action descendante.

Presses plieuses peut être équipé de plusieurs types de butées arrière et de butées de profondeur, notamment des jauges placées et réglées manuellement, des broches qui s'engagent dans des trous dans la pièce et des unités programmables à commande numérique par ordinateur qui ajustent les paramètres après chaque course.

Conseils de conception de presse plieuse - Formage Opération

La plupart des presses plieuses sont alimentées manuellement. L'opérateur maintient la pièce entre le poinçon et la matrice, contre la jauge appropriée, ce qui permet de prérégler la dimension du pli.

Une fois la pièce correctement positionnée, la machine est activée, ce qui déplace le coulisseau vers le banc et forme la pièce entre la matrice et le poinçon. Le coulisseau revient ensuite, permettant ainsi le retrait de la pièce.

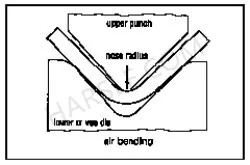

Un type d'opération de pliage pneumatique consiste à plier la tôle à angle droit. Comme illustré à la figure 3, le poinçon pousse la pièce dans l'empreinte de la matrice. Durant toute l'opération, la pièce ne touche que la pointe du poinçon et les deux bords de la matrice inférieure. Lorsque la force de la matrice supérieure est relâchée, la pièce revient en arrière pour former un angle final. L'importance de ce retour en arrière est directement liée au type de matériau, à son épaisseur, à son grain et à son état.

Afin de minimiser le temps de préparation, la plupart des outils de pliage pneumatique sont fabriqués avec le même angle au niveau du poinçon et de la matrice. Un angle de matrice de 80° ou 85° est généralement utilisé pour permettre un retour élastique suffisant et obtenir un angle final de 90°.

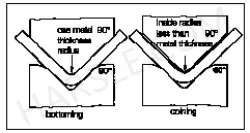

Dans les situations exigeant une précision dimensionnelle et angulaire, un autre procédé de formage est nécessaire. Ce procédé est appelé « emboutissage » ou « emboutissage ». L'emboutissage nécessite la fabrication d'un poinçon et d'une matrice à l'angle de pliage final souhaité, puis l'insertion complète de la pièce dans la matrice. L'emboutissage réduit le retour élastique, mais est limité par la capacité de charge de la presse plieuse.

Conseils de conception de presse plieuse-Avantages et limites

L'avantage fondamental de la presse plieuse comme outil de formage réside dans sa flexibilité. L'utilisation de matrices en V standard permet des réglages et des temps d'exécution économiques sur les petites séries et les prototypes. Les matrices standard permettent de traiter presque toutes les tailles et formes de pièces, éliminant ainsi les coûts et les délais de fabrication associés à l'outillage de formage. Ce document illustre la complexité des pièces pouvant être fabriquées sur une presse plieuse.

Les presses plieuses modernes avec butées arrière programmables utilisant plusieurs configurations de matrices ont rendu ce processus de formage beaucoup plus compétitif pour les séries plus longues.

Dans les cas où la conception des produits nécessite un outillage de forme spéciale, les coûts et les délais de fabrication des matrices de presse plieuse sont relativement modestes.

La vaste gamme de tailles de pièces pouvant être traitées par la presse plieuse constitue un autre avantage considérable. Les pièces peuvent être aussi longues que le coulisseau (dans les limites de tonnage) et leur largeur n'est limitée que par la possibilité de retirer la pièce de la machine après formage.

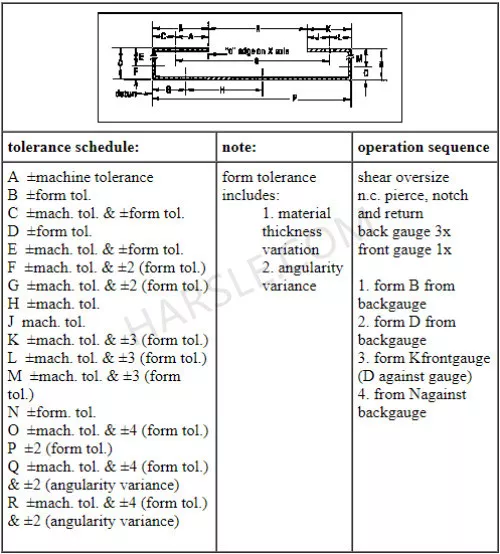

Les changements d'outillage étant rapides, une variété de formes standard peuvent être créées à moindre coût, offrant une grande flexibilité dans la configuration du produit final. Il convient toutefois de rappeler que, chaque pli étant calibré séparément, chaque pli ou opération peut entraîner une variation dimensionnelle supplémentaire.

America-Customer-Feedback-1.jpg)

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)