Machine de formage à rouleaux : types et avantages

Alors que j'explore le monde fascinant du roller machines de formageJe suis ravi de partager mes réflexions sur les différents types et avantages de ces outils essentiels. machines de formage Les profileuses sont essentielles au façonnage des matériaux pour un large éventail d'applications, du bâtiment à l'automobile. Dans cet article, je vais explorer les différents types de profileuses disponibles et mettre en avant leurs avantages, vous aidant à comprendre pourquoi elles constituent un atout précieux pour tout processus de fabrication. Rejoignez-moi pour découvrir les caractéristiques qui font des profileuses des outils indispensables pour l'efficacité et la précision.

Classification des machines de profilage automatiques

Selon les différentes matières premières et les types de produits de carrelage, les machines de formage de rouleaux automatiques sont également divisées en trois catégories principales.

1. Machines automatiques de formage de carreaux de céramique émaillés : ces presses sont utilisées pour produire des carreaux de céramique en argile. Après pressage, les produits doivent être séchés, émaillés (ou non émaillés), puis frittés à une température supérieure à 1 000 °C.

2. Machine automatique de formage de carreaux de ciment : cette machine est utilisée pour la production de carreaux de ciment à partir de grès cimentaire. Le produit ne nécessite qu'un séchage et un entretien réguliers, puis une peinture.

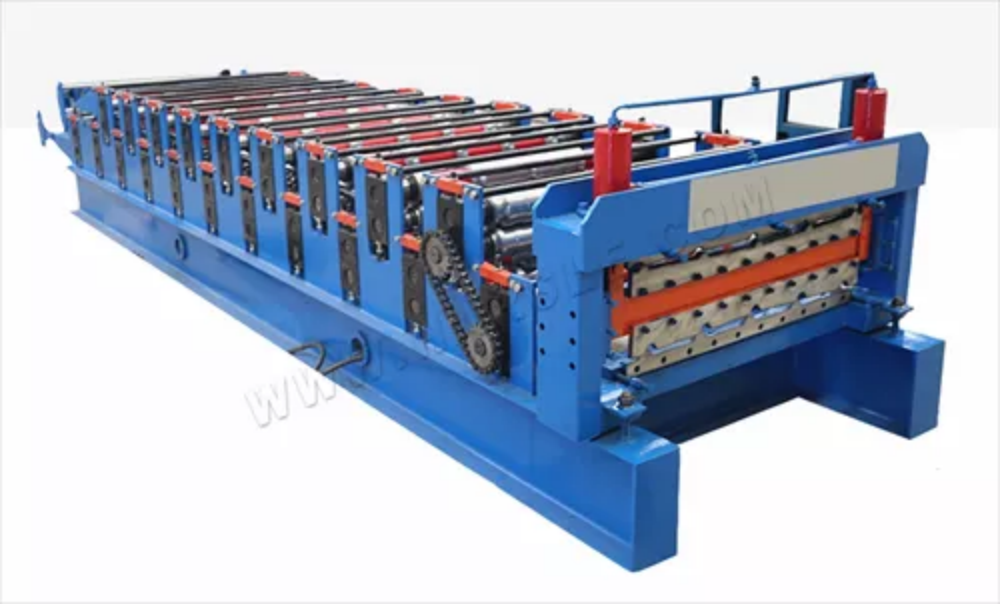

3. Machines de formage de rouleaux en acier coloré : ces presses sont fabriquées à partir de tôles d'acier minces et les produits peuvent être peints après pressage et formage.

Les trois différents types de machines de formage de rouleaux automatiques mentionnés ci-dessus ont des principes structurels différents.

1. Machines automatiques de formage de rouleaux en céramique

La profileuse automatique utilisée dans l'industrie chinoise a été introduite pour la première fois en Allemagne, en Italie, en France et dans d'autres pays. En 2006, une usine de machines à poterie a développé avec succès une profileuse automatique locale, plus adaptée aux exigences de développement du pays que les produits importés. Cependant, qu'il s'agisse de profileuses automatiques nationales ou importées, le principe de base et la structure sont sensiblement identiques.

Cette machine de formage de rouleaux en céramique est principalement composée d'un corps gauche et droit, d'une bielle inférieure, d'un couvercle supérieur, d'un siège coulissant, d'un rotor hexagonal, d'une roue à courroie, d'un mécanisme d'engrenage, d'un mécanisme à roue à gorge, d'un mécanisme à came, d'une pompe de lubrification, d'un circuit d'huile et d'un système de commande électrique. Le processus d'emboutissage de la matrice supérieure est le suivant : le moteur entraîne l'arbre d'entrée via une poulie, puis l'arbre supérieur via un petit et un grand engrenage, et enfin, via un mécanisme à came, le siège coulissant équipé de la matrice supérieure se déplace verticalement pour réaliser le pressage des carreaux. La table est indexée par un engrenage monté à l'extrémité de l'arbre supérieur, qui entraîne un engrenage à axe pivotant et fait pivoter une roue à fente montée sur un arbre hexagonal rotatif pour assurer l'indexage et le positionnement. Une pompe de lubrification est installée sur les côtés gauche et droit du châssis. Lorsque la machine fonctionne, le tuyau d'huile alimente chaque pièce en lubrifiant.

La billette de boue extrudée, coupée à longueur fixe par la machine de découpe, est acheminée vers la profileuse par le convoyeur à rouleaux, puis vers le moule inférieur par le chargeur, conformément à la procédure prescrite. Après le déplacement de la table de travail, la billette est absorbée par la ventouse de la machine de déchargement et déposée sur le plateau de la ligne de transport.

La table de la machine de formage de rouleaux en céramique comporte six processus (c'est-à-dire une roue hexagonale), la table est retournée, en plus d'un niveau d'indexation mécanique, de positionnement mais aussi de mise en place d'un ensemble de mécanismes de positionnement de précision, garantissant complètement qu'à chaque fois le processus d'emboutissage, le positionnement précis du moule de table, l'installation de la glissière de matrice supérieure est une structure de boîte, un guide coulissant et le guide supérieur du corps, la longueur de contact est grande, à chaque fois que la matrice supérieure estampée, le processus a un deuxième estampage sur la billette d'argile C'est-à-dire qu'après que la matrice supérieure a pressé la billette de tuile en place pour la première fois, la matrice supérieure monte de 10 ㎜, de sorte qu'une fois la billette de boue complètement épuisée, la matrice supérieure presse à nouveau la billette de tuile en place avant de revenir à la position la plus élevée, ainsi la matrice a une longue durée de vie et la qualité des produits pressés est bonne.

2. Principe de structure de la machine de formage automatique des carreaux de ciment

Comparé à la machine automatique de formage de carreaux de céramique, le principe de construction de la machine de formage de carreaux de ciment est relativement simple. Elle se compose principalement d'une pompe hydraulique, de vérins hydrauliques coulissants, de tables de presse fixes, de tables de frappe mobiles et d'un moule. Son principe de fonctionnement est le suivant : lors du chargement de la matière première dans le moule inférieur, la pompe hydraulique entraîne le moule de la machine pour le presser automatiquement. Le gravier de ciment est alors filtré sous pression et pressé pour former un carreau de ciment dense et résistant. Au début de la production de carreaux de céramique, ce type de machine hydraulique était déjà utilisé pour le pressage. Cependant, en raison de ces modèles de production, l'automatisation de la distribution des lingots, des moules et des carreaux est difficile à adapter aux ébauches en argile et se déforme facilement. Elle ne répond donc pas aux exigences d'automatisation de l'industrie du carrelage, et ne peut être appliquée qu'aux carreaux de céramique semi-mécanisés.

3. Principe de la structure de la machine à presser les carreaux en acier de couleur

Le principe de construction de la profileuse automatique pour carreaux en acier coloré est fondamentalement le même que celui de la profileuse automatique pour carreaux en ciment. La différence réside dans le fait que la profileuse pour carreaux en acier coloré ne nécessite pas de prise en compte de la déformation ni de la maintenance des produits après pressage. Ses exigences sont donc, en principe, beaucoup plus simples, pourvu qu'une certaine pression soit atteinte. Cependant, comparée aux deux premiers types de presses, la taille du produit est plus importante, ce qui explique l'apparence plus imposante des machines et équipements.

La table de travail de la machine de formage de rouleaux en acier coloré comporte six fonctions : rotation de la table, indexation et positionnement mécaniques, ainsi qu'un ensemble de mécanismes de positionnement. Chaque emboutissage est réalisé avec précision, grâce au positionnement précis du moule. Le coulisseau supérieur, le guide et le corps du coulisseau supérieur sont installés en caisson. La longueur de contact est importante. Après chaque emboutissage, la matrice supérieure est soumise à un second emboutissage. Après la mise en place de la matrice par la presse précédente, celle-ci monte de 10 mm pour épuiser complètement la masselotte. La matrice supérieure est ensuite mise en place par la presse suivante avant de revenir à une position plus élevée, ce qui lui confère une longue durée de vie et une excellente qualité des produits pressés. La machine de formage de rouleaux en acier coloré est équipée d'un système de lubrification qui, en fonctionnement, lubrifie automatiquement tous les roulements, les guides de mouvement des engrenages de transmission et les autres pièces.

La technologie des machines de formage de rouleaux d'acier coloré est constamment mise à jour et se divise en trois procédés. Les avantages et les inconvénients de chacun sont les suivants :

1. Machine de formage de carreaux par pressage à rouleaux : en raison de la forme de production de pressage à rouleaux unique, la qualité des carreaux n'est pas élevée et a progressivement disparu du marché.

2. Machine de formage par extrusion de couleur à rouleaux : rendement élevé et rapidité, mais coût excessif. Après formage et pulvérisation, la couleur est faible ; seule la couche superficielle de couleur ne peut être fixée sur le carrelage, nécessitant un mélange dans un pot de colle coûteux. Le coût des carreaux de couleur est excessif.

3. Machine de formage de moules à rouleaux : Actuellement, la plupart des modèles de machines de formage de carreaux de couleur les plus avancés sont équipés d'un système de contrôle PLC Mitsubishi, d'un écran tactile et d'un affichage numérique des différences. Les moules sont en acier spécial, robustes et durables. La machine principale est équipée d'une tête de pression renforcée et d'un plateau de pression universel, facilement interchangeables avec différents moules principaux et moules à carreaux de forme, adaptés à la production de divers types de carreaux de ciment et de dalles de chaussée.

Installation et mise en service des équipements

Avant l'installation des machines de formage de rouleaux ci-dessus, la fondation du béton doit être préparée selon le schéma de fondation fourni par le fabricant, et le cadre d'installation de la presse (pièces soudées en acier canalisé) doit être placé sur la fondation en béton complètement durcie, le niveau du cadre doit être calibré et les vis de pied doivent être scellées une deuxième fois, après quoi la presse peut être installée.

Fonctionnement de l'équipement et précautions à prendre

Avant d'utiliser les équipements de la machine de formage à rouleaux, vérifiez la solidité des connexions, le serrage des boulons et écrous, ainsi que la lubrification des châssis gauche et droit avant de démarrer la machine pour un essai. Un premier essai à vide permet d'observer attentivement les vibrations et le bruit, le niveau d'huile et la coordination des mouvements des pièces. Avant l'installation du moule, l'alimentation électrique doit être coupée afin d'éviter toute chute naturelle du siège de la glissière. Le moule supérieur est installé sur la surface inférieure de la glissière et une plaque de protection d'épaisseur appropriée est placée afin de garantir, après l'assemblage, un espacement régulier et une distance égale à l'épaisseur de la tuile requise. Ensuite, le moule supérieur est installé, la table de travail est tournée et les cinq moules inférieurs restants sont installés. Tous les moules sont installés avant que la machine ne puisse démarrer.

Procédure de travail : Lors du démarrage de la machine, le compresseur d'air, la pompe à vide, l'extrudeuse, la machine de découpe de carreaux, la machine de déchargement, la machine de formage de rouleaux, la machine principale et le convoyeur de plateaux de carreaux sont allumés dans l'ordre inverse.

Entretien et soins

Toute personne ne connaissant pas la structure, les performances et les règles de fonctionnement de cette machine ne doit pas la démarrer. La profileuse automatique ne doit pas dépasser la hauteur minimale de fermeture, soit une distance minimale de 290 mm entre le bas du caisson coulissant supérieur et chaque surface de travail. Il faut vérifier régulièrement le niveau d'huile de lubrification dans le caisson coulissant et sur les deux côtés de la machine. L'équipement doit être nettoyé régulièrement pour éviter toute accumulation de boue et d'eau.