Découpe de plaque d'acier doux de 50 mm d'épaisseur avec un laser Nd:YAG

Abstrait

Nous rapportons les résultats d'expériences examinant la faisabilité de la découpe de plaques d'acier doux épaisses (> 15 mm) avec un Nd couplé à des fibres : Laser YAGLes expériences ont été réalisées avec un laser Nd:YAG à onde continue de 2,5 kW dirigé vers la pièce à usiner via une fibre optique à cœur de silice de 0,6 mm de diamètre. L'épaisseur des échantillons d'acier doux varie de 10 à 50 mm. Les effets de divers paramètres opératoires, tels que le foyer et la position de la buse de coupe par rapport à la surface de l'acier, la pression du gaz d'assistance, la puissance et la vitesse du procédé, sur la qualité de la surface de coupe sont présentés et analysés. Les résultats obtenus à ce jour montrent qu'il est possible de couper des plaques d'acier doux jusqu'à 50 mm d'épaisseur à des vitesses allant jusqu'à 200 mm/min avec une puissance laser Nd:YAG de seulement 500 W. La surface de coupe est lisse et exempte de scories. Ces résultats sont prometteurs pour l'application de la technologie laser Nd:YAG à la découpe de plaques d'acier épaisses.

1. Introduction

La découpe laser représente environ un quart de l'industrie de la transformation des matériaux par laser [1]. Plus de 30 ans après la première découpe laser assistée par gaz [2], la méthode de découpe laser a peu évolué. Pour la découpe des aciers doux, un faisceau laser est focalisé sur ou à proximité de la surface de la pièce et entouré d'un flux coaxial plus large d'oxygène. Des puissances laser allant jusqu'à 3 kW sont généralement utilisées pour découper des aciers doux de 12 à 15 mm d'épaisseur, les plaques plus épaisses étant découpées principalement par plasma ou oxycoupage. Bien qu'il soit possible de découper des métaux jusqu'à 40 mm d'épaisseur avec le laser CO2, la qualité et la reproductibilité de la découpe sont fortement réduites [3].

Une solution pour découper des tôles d'acier doux plus épaisses consiste à augmenter la puissance du laser. Si cette approche présente de nombreux avantages, elle présente également des défis importants. À des puissances plus élevées (3,5 kW et plus), la qualité du faisceau devient instable, la durée de vie des composants optiques est réduite, les coûts d'équipement et d'exploitation sont élevés et la précision de découpe se dégrade. [4] a démontré que pour une qualité de finition de surface donnée, bien que l'épaisseur de la saignée reste quasiment constante, la vitesse de découpe ne diminue pas proportionnellement, ce qui indique une baisse de l'efficacité de découpe avec l'épaisseur du matériau. Cette baisse de l'efficacité de découpe avec l'épaisseur du matériau est attribuée à une diminution de la capacité du gaz d'assistance à cisailler la matière fondue. Pour la découpe de matériaux plus épais, la pression doit augmenter pour permettre l'élimination de la matière fondue. Cependant, avec l'utilisation d'un gaz d'assistance oxygène, la nature exothermique de la réaction implique que la pression d'oxygène doit être réduite avec l'épaisseur afin d'éviter une réaction excessive dans la saignée. Un contrôle précis de la pression d'oxygène est essentiel pour éviter une combustion incontrôlée hors de la zone chauffée. Ceci constitue une contradiction dans les exigences de réussite de la découpe d'acier doux épais. Cela limite l'épaisseur maximale de coupe, malgré la possibilité d'améliorer les performances de coupe grâce à une puissance laser accrue. Pour surmonter cette limitation et étendre les capacités de découpe par fusion réactive, des méthodes alternatives et innovantes sont nécessaires.

De nombreuses techniques ont été développées pour pallier la baisse des performances de coupe liée à l'augmentation de l'épaisseur de l'acier doux. Parmi celles-ci, on peut citer : l'oxycoupage laser[5], les lentilles à double focalisation [6], le sciage par faisceau avec optique adaptative [7], la découpe laser avec buse coaxiale (annulaire) [8], la découpe laser CO2 à double faisceau [9], le faisceau laser rotatif [13, 14] et l'oxycoupage assisté par laser (Lasox©)[10 – 12].

Nous avons précédemment rapporté [14] la découpe de tôles d'acier doux plus épaisses à l'aide d'un faisceau laser Nd:YAG rotatif. Nous présentons ici les résultats de la découpe de tôles d'acier doux épaisses (> 15 mm) à l'aide d'un laser Nd:YAG à fibre optique, par oscillation du faisceau laser (méthode analogue à la rotation du faisceau) et par la méthode de découpe laser à dominante d'oxygène, telle que la découpe Lasox [10, 11, 12]. Des essais de découpe laser Nd:YAG à dominante d'oxygène ont été réalisés en utilisant d'abord des pressions de gaz assistées par oxygène faibles, puis élevées.

2. Faire osciller le faisceau laser

2.1 Détails expérimentaux

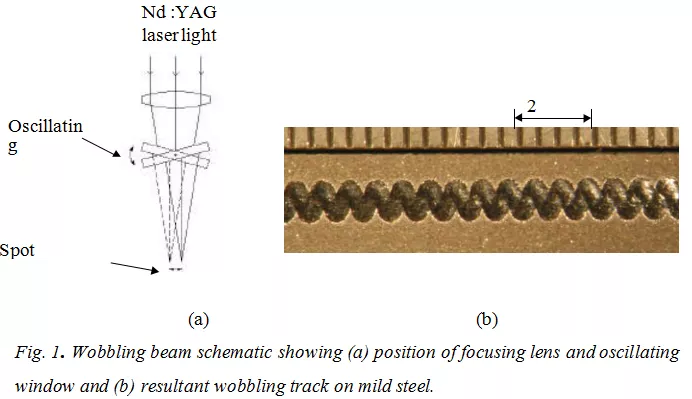

L'oscillation du faisceau laser a été produite par la rotation partielle (oscillation) d'une fenêtre optique selon un angle tel qu'illustré à la figure 1(a). Cela a entraîné un décalage maximal du point focal de 0,45 mm à une fréquence maximale de 20 Hz. Une trace résultante, ici avec une longueur d'onde exagérée pour illustrer le mouvement oscillatoire, est présentée à la figure 1(b). Il a été possible de faire varier l'amplitude d'oscillation de la fenêtre pour modifier la largeur de la saignée et étudier l'effet de son élargissement sur le processus de coupe.

2.2 Découpe des aciers par approche dominée par l'oxygène assistée par laser

La méthode d'oxycoupage assisté par laser a été mise en œuvre sur des plaques d'acier doux AS3678 d'une épaisseur de 16 à 50 mm. Les pressions du gaz d'oxycoupage ont été maintenues soit à moins de 120 kPa (oxycoupage basse pression – LoPOx), soit à des pressions élevées (oxycoupage haute pression – HiPOx). Les résultats de coupe ont été enregistrés en fonction de la qualité de coupe (stries, forme du trait de scie, excès de scories) et de la vitesse de coupe.

3. Résultats

3.1 Faire osciller le faisceau laser.

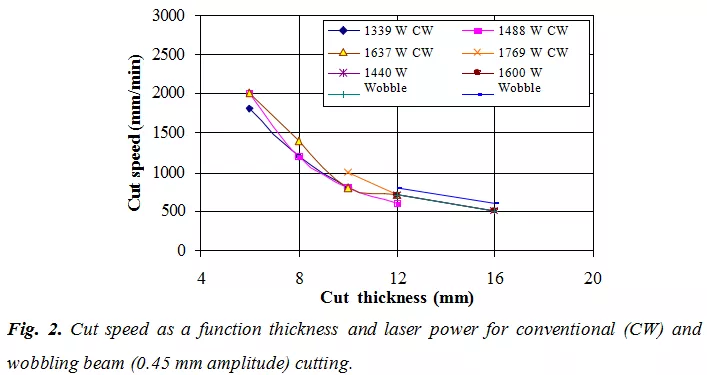

En faisant osciller le faisceau sur la pièce, l'épaisseur de coupe maximale a été augmentée de 12 mm, comme avec une coupe conventionnelle, à 16 mm. Le graphique de la vitesse de coupe maximale pour différentes épaisseurs et puissances laser, illustré à la figure 2, indique que, bien que l'épaisseur de coupe ait été améliorée avec le faisceau oscillant, la vitesse de coupe est similaire à celle de la coupe conventionnelle (en continu). Cela indique que le processus de coupe dans le trait de scie reste inchangé lors de la coupe avec le faisceau oscillant. Des vitesses de coupe similaires ont également été obtenues avec le faisceau rotatif [14].

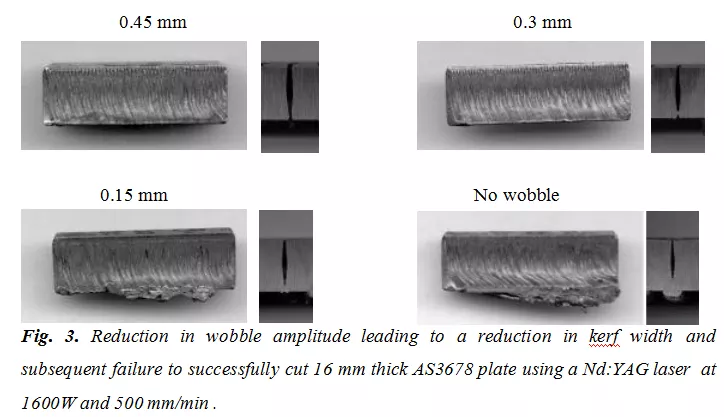

L'augmentation de l'épaisseur de coupe peut être attribuée à l'augmentation de la largeur de la saignée. Ceci est démontré par la variation de l'amplitude de l'oscillation, comme illustré à la figure 3. Ici, lorsque l'amplitude de l'oscillation est progressivement réduite d'une amplitude maximale de 0,45 mm à zéro, la largeur de la saignée diminue, ce qui correspond à une réduction de la capacité d'évacuation de la matière fondue. Ceci démontre clairement la nécessité d'une largeur de saignée adéquate pour permettre l'évacuation des scories. Ce point de vue est également partagé par d'autres [12], où il est suggéré que la dynamique des fluides et la thermodynamique sont toutes deux limitées par des saignées étroites.

3.2 Découpe des aciers par approche dominée par l'oxygène assistée par laser

3.2.1 Découpe dominée par l'oxygène à basse pression – LoPOx

Le LoPOx processus de coupe Utilise le même faisceau laser de plus grand diamètre et le même jet d'oxygène étroit et imposant au sommet de la pièce que le procédé Lasox, mais avec des pressions de gaz d'assistance inférieures à 120 kPa. Les surfaces de coupe illustrées à la figure 4 avec le procédé LoPOx démontrent que les faibles puissances laser incidentes ne gênent pas la découpe laser tant que l'amorçage primaire et continu de la coupe est possible. En effet, à mesure que la vitesse de coupe augmente, la puissance laser incidente peut apporter une énergie excessive et donc provoquer une striation excessive. Ceci est démontré sur la figure en observant la vitesse de coupe de 450 mm/min, où une meilleure surface a été générée par une puissance laser incidente de 533 W qu'à 1420

W. Ici, la vitesse de réaction exothermique est déterminée par la vitesse de coupe. La puissance laser incidente est uniquement nécessaire pour chauffer la surface supérieure à plus de 1 000 °C [11] et initier le processus de fusion réactive. Une puissance laser incidente excessive réduit la qualité de la coupe. Cela démontre que ce sont les interactions oxygène-fer, et non la puissance laser incidente, qui déterminent désormais principalement la qualité de la coupe. Il s'agit donc d'un procédé de découpe laser à oxygène.

Sur la figure 4, lorsque la puissance diminue à chaque vitesse de coupe, le premier signe d'une puissance incidente minimale est le mauvais démarrage de la coupe, visible à l'extrémité droite. Cela démontre que les besoins en énergie au début de la coupe sont supérieurs à ceux du processus de coupe en cours, et que la puissance nécessaire à l'établissement rapide d'une coupe stable, et non la puissance nécessaire au processus en cours, constitue le critère essentiel.

Lors de la découpe LoPOx avec une buse coaxiale de plus petit diamètre pour une épaisseur de matériau identique, les vitesses de coupe sont identiques, mais avec une largeur de trait de scie plus étroite et, par conséquent, un débit d'oxygène réduit. Cependant, la qualité des coupes n'a pas pu être obtenue avec les puissances laser inférieures et le diamètre de buse plus grand utilisé dans la figure 4. Ceci malgré un point laser plus intense dû au passage à travers une buse de plus petit diamètre. Ceci démontre que l'exigence d'un trait de scie suffisamment large pour permettre l'élimination des scories s'applique également au procédé de découpe à dominante oxygène.

Les côtés de la coupe sont plus coniques que ceux d'une découpe conventionnelle (principalement laser). Ce procédé de découpe étant dominé par l'oxygène, la saignée est influencée par la forme de l'imposant jet d'oxygène, son sommet ayant la même largeur que la buse coaxiale utilisée.

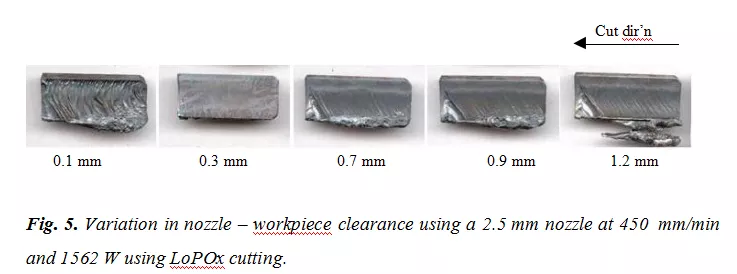

Le jeu entre la buse et la pièce a été modifié, les résultats typiques étant illustrés à la figure 5. Pour différents diamètres de buse, la qualité de coupe a été significativement réduite avec des jeux supérieurs à 25% du diamètre de la buse. L'augmentation du jeu buse-pièce a exposé une plus grande partie du flux de la buse aux gaz atmosphériques ambiants avant d'entrer dans la saignée [8]. La modification du jeu a été effectuée sans modification correspondante du diamètre du spot laser, avec des résultats similaires. Ceci démontre une fois de plus que les modifications apportées au gaz d'assistance, et non à l'intensité de la puissance laser incidente, étaient le facteur affectant la qualité de la découpe laser sur la plage testée. La figure 5 illustre également l'effet d'un jeu trop faible (0,1 mm), lorsque le faisceau convergent ne dépasse pas encore le diamètre du jet de gaz, empêchant ainsi le processus de découpe laser à oxygène.

Une épaisseur de coupe maximale de 32 mm a été obtenue avec la découpe Nd:YAG LoPOx. Découper au-delà de cette épaisseur avec les diamètres de buse utilisés a entraîné la formation de scories excessives dans le trait de scie et une perte de perpendicularité de la coupe. Ceci démontre une fois de plus la relation entre la largeur du trait de scie et l'épaisseur de coupe lorsque des pressions de coupe faibles (classiques) sont utilisées.

3.2.2 Découpe laser Nd:YAG à dominante oxygène haute pression – HiPOx

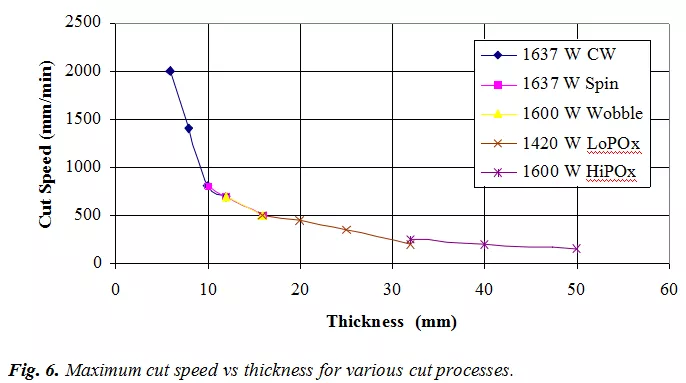

Grâce à des pressions d'alimentation nettement supérieures et à des buses de plus petit diamètre, il a été constaté que des aciers plus épais pouvaient être découpés que ceux obtenus précédemment avec le procédé LoPOx. La capacité de découpe s'est établie entre 32 et 50 mm d'épaisseur avec une plaque d'acier AS 3679. Les vitesses de découpe typiques en fonction de l'épaisseur du matériau et de la puissance laser sont présentées à la figure.

6. La figure montre une continuation des processus de coupe de la région basse pression utilisée pour les matériaux plus minces.

L'utilisation de pressions d'alimentation élevées complexifie le flux de gaz et peut engendrer des chocs internes. L'interaction des structures de choc pendant la coupe se manifeste par des « arêtes » ou des marques plus fines sur la surface de coupe, ainsi que par des lignes perpendiculaires aux stries. De plus, le déplacement de ces arêtes avec le jeu buse-pièce résulte du renforcement ou de l'annulation des chocs internes du gaz d'assistance et du choc caractéristique apparaissant au début de la saignée en forme de « X » [15]. Des travaux [16, 17] indiquent également une interaction complexe, parfois oscillatoire, des chocs avec les parois de la saignée. Le bourdonnement régulier audible dans certaines conditions de coupe témoigne de la nature oscillatoire de la coupe.

L'utilisation d'une buse coaxiale de 1,5 mm de diamètre a démontré une capacité de coupe satisfaisante pour les tôles de 32 et 40 mm. Les résultats de la découpe de tôles de 40 mm sont illustrés à la figure 7. L'espace buse-pièce a été considérablement accru grâce aux pressions élevées du gaz d'assistance, et la forme de la saignée était bien moins conique que celle observée en LoPOx, grâce à un flux de gaz à grande vitesse moins divergent. Ces saignées sont visibles à la figure 8.

La découpe de profils par la technique LoPOx Nd:YAG à fibres optiques est réalisable, comme le montre la figure 9. L'augmentation de la température à l'intérieur des angles entraîne une conicité accrue à ces endroits. Ceci est visible sur la coupe circulaire de la figure 9 (a) et sur la découpe des angles de la figure 9 (b). La meilleure façon de réduire la découpe des angles vifs est d'utiliser des vitesses de coupe réduites, comme illustré sur la figure.

La découpe à l'oxygène haute pression, utilisant un laser Nd:YAG comme celui utilisé avec le CO2 [12], se révèle également excellente en perçage, avec moins d'une seconde nécessaire pour percer une plaque AS3679 de 32 mm. L'élimination des scories éjectées vers le haut reste problématique, leur présence à la surface de la plaque sur le trajet de coupe nuisant à la qualité de la découpe.

4. Discussion

Malgré les nouveaux procédés de découpe laser et l'augmentation de l'épaisseur de coupe, le procédé lui-même reste inchangé. Ceci est démontré par la réduction de la vitesse de coupe en fonction de l'épaisseur de coupe et par la similitude des vitesses de coupe pour les découpes conventionnelles, par faisceau tournant et par faisceau oscillant. Par conséquent, malgré les changements d'approche, les facteurs fondamentaux qui régissent la découpe de tôles d'acier épaisses par fusion réactive, tels que les pertes par conduction et la limitation de l'écoulement de la matière fondue due à la viscosité et à la tension superficielle, demeurent.

Les largeurs de saignée plus importantes et variables produites par l'oscillation du faisceau, ainsi que les différentes largeurs de saignée générées par la découpe laser à dominante oxygène avec le laser Nd:YAG, démontrent la nécessité de saignées suffisamment larges à mesure que l'épaisseur de coupe augmente. Cependant, pour des épaisseurs modérées (~32 mm), il devient impossible d'augmenter la saignée au-delà de celle produite par la plus grande buse LoPOx, la consommation d'oxygène devenant prohibitive. C'est pourquoi l'utilisation du HiPOx prend tout son sens. L'utilisation d'un flux de gaz d'assistance à haute pression et donc à grande vitesse permet à l'oxygène de se combiner moins aux gaz atmosphériques et d'être ainsi plus facilement disponible pour la fusion réactive. De plus, il augmente considérablement les forces de cisaillement sur la face de la matière fondue, ce qui permet de surmonter la résistance à son dégagement de la saignée. Une autre caractéristique du procédé HiPOx réside dans les jeux importants buse-pièce obtenus, ce qui garantit la fiabilité des buses haute pression.

Les coupes à dominante d'oxygène reposent uniquement sur la puissance laser incidente pour initier et maintenir la coupe. Les résultats montrent que ces puissances sont bien inférieures à celles requises pour une coupe conventionnelle équivalente. Cependant, des puissances supérieures sont nécessaires pour initier une coupe stable que pour maintenir le processus global de coupe. Par conséquent, une puissance accrue pourrait être utilisée au début de la coupe uniquement pour optimiser le rendement énergétique.

La découpe de profils s'est avérée réalisable, mais présente l'inconvénient de sous-dépouiller l'intérieur des angles coupés. Une programmation appropriée de la vitesse de coupe à ces positions permet de pallier ce problème. Le perçage de tôles épaisses est également réalisable, mais des scories éjectées vers le haut peuvent gêner l'alimentation en gaz d'assistance lors de la découpe suivante. Ce problème peut être résolu par la présence d'un jet d'air annulaire orienté vers l'extérieur autour de la buse ou par un nettoyage par l'opérateur via une commande d'attente CNC après le perçage initial.

5. Conclusion

L'utilisation de la découpe laser à dominante d'oxygène, associée à des saignées de coupe plus larges, démontre la faisabilité du laser Nd:YAG à fibre de puissance modérée pour la découpe de tôles épaisses en acier doux. Cette découpe peut être réalisée avec un débit basse pression pour des tôles jusqu'à 32 mm d'épaisseur. Le débit haute pression a démontré la facilité d'obtention d'épaisseurs de coupe allant jusqu'à 50 mm, tout en permettant un perçage rapide du matériau. La qualité de coupe reste problématique en raison des artefacts de choc et du dégagement des angles, qui nécessitent une programmation CNC minutieuse. Pour réussir le perçage, il est nécessaire d'éliminer les scories éjectées vers le haut du trajet de coupe afin de garantir la qualité de coupe de la pièce sous-jacente.

6. Remerciements

Les auteurs souhaitent remercier le CRC for Intelligent Manufacturing Systems and Technologies Limited pour son financement du projet Spinning Beam sans lequel la recherche et les résultats ci-dessus n'auraient pas pu être rassemblés.