4 standard per il controllo della qualità del taglio laser

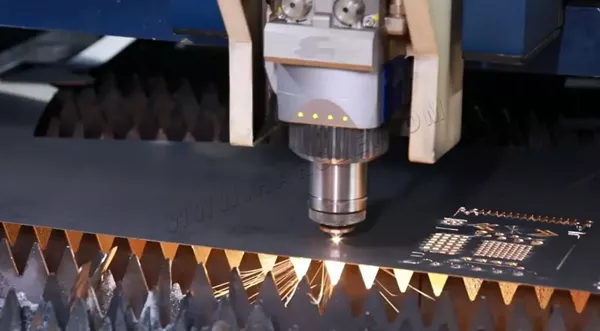

Con il progresso della tecnologia e lo sviluppo della produzione, macchine per il taglio laser Sono ampiamente utilizzati nella lavorazione di vari settori industriali. Tuttavia, anche a causa della crescente domanda di mercato, stanno emergendo sempre più produttori di macchine per il taglio laser. La qualità delle macchine per il taglio laser sul mercato non è uniforme. Molti utenti non sanno come valutare la qualità del taglio laser quando acquistano una macchina per il taglio laser e non sanno come scegliere.

L'applicazione del laser nel taglio di materiali metallici è ampiamente nota, ma molti non sanno come valutare la qualità della lavorazione quando si utilizzano macchine per il taglio laser. Infatti, la qualità del taglio viene solitamente valutata in base a parametri quali rugosità della superficie finale, bava sul fondo, verticalità, larghezza del taglio, ecc.

1. Rugosità della superficie finale

Quando il laser taglia i materiali, influenzato dal flusso d'aria e dalla velocità di avanzamento, si formeranno linee verticali (o inclinate) sulla superficie finale. Più profonde sono le linee, più ruvida è la superficie finale, mentre più superficiali sono le linee, più liscia è la superficie finale. La rugosità non influisce solo sull'aspetto del bordo, ma anche sulle caratteristiche di attrito, quindi una rugosità inferiore si traduce in tagli di qualità superiore. Regolando parametri come la potenza del laser, la velocità di avanzamento, la lunghezza focale, il tipo di gas ausiliario e la pressione dell'aria, la rugosità della superficie finale può essere ottimizzata costantemente.

2. La bava inferiore

Il principio del taglio laser dei metalli è quello di vaporizzare istantaneamente il metallo grazie all'elevata energia del laser e di rimuovere le scorie dalla superficie del pezzo tramite il gas ausiliario. Tuttavia, nel processo di lavorazione vero e proprio, fattori come lamiere più spesse, pressione dell'aria insufficiente e velocità di avanzamento non corrispondenti causeranno la formazione di bave di scorie dopo il raffreddamento, che si depositeranno sul fondo del pezzo. In questa fase, è necessario un ulteriore lavoro di sbavatura, che richiede ore di lavoro aggiuntive. Le bave e le scorie sul fondo del pezzo sono criteri molto importanti per valutare la qualità del taglio.

3. Verticalità

Per la lamiera, la verticalità di taglio laser è trascurabile, ma quando lo spessore del materiale supera i 10 mm, la verticalità del tagliente è molto importante. Allontanandosi dal punto focale, il raggio laser diventa divergente e il taglio si allarga verso l'alto o verso il basso a seconda della posizione del punto focale. Il tagliente si discosta dalla linea verticale di alcuni centesimi di millimetro; più il tagliente è verticale, migliore è la qualità del taglio.

4. Larghezza della fessura

La larghezza della fessura è l'espressione della precisione di lavorazione e di solito non influisce sulla qualità del taglio. Solo quando è necessario realizzare un contorno o un motivo particolarmente preciso all'interno del pezzo, la larghezza della fessura diventa un indicatore importante. La larghezza del taglio determina il diametro interno minimo del profilo. Minore è la larghezza del taglio, maggiore è la precisione del profilo e minore è il diametro del foro lavorabile. Questo è anche uno dei principali vantaggi del taglio laser rispetto al taglio al plasma. Tuttavia, con l'aumentare dello spessore della lamiera, la larghezza del taglio aumenterà inevitabilmente. Per garantire un taglio stabile e di alta precisione, è necessario garantire che il pezzo sia stabile nell'area di lavorazione della macchina per il taglio laser.

Serbia-Customer-Feedback-2.jpg)