Pressa piegatrice per formatura

Nel mio viaggio attraverso il mondo della lavorazione dei metalli, ho acquisito preziose intuizioni su pressa piegatrice per formaturaQuesto processo è essenziale per creare piegature e forme precise in vari materiali di lamiera. Comprendere le complessità del funzionamento di una pressa piegatrice mi permette di ottenere risultati di alta qualità riducendo al minimo gli scarti. In questo articolo, esplorerò gli elementi chiave della piegatura con pressa piegatrice, comprese tecniche, best practice e suggerimenti per migliorare l'efficienza del processo di piegatura. Il mio obiettivo è condividere conoscenze che possano essere utili sia ai principianti che ai professionisti esperti del settore.

Panoramica della formatura della pressa piegatrice

Questa sezione è incentrata sulla piegatura, il processo di formatura più strettamente associato alla pressa piegatrice.

Caratteristiche dell'attrezzatura

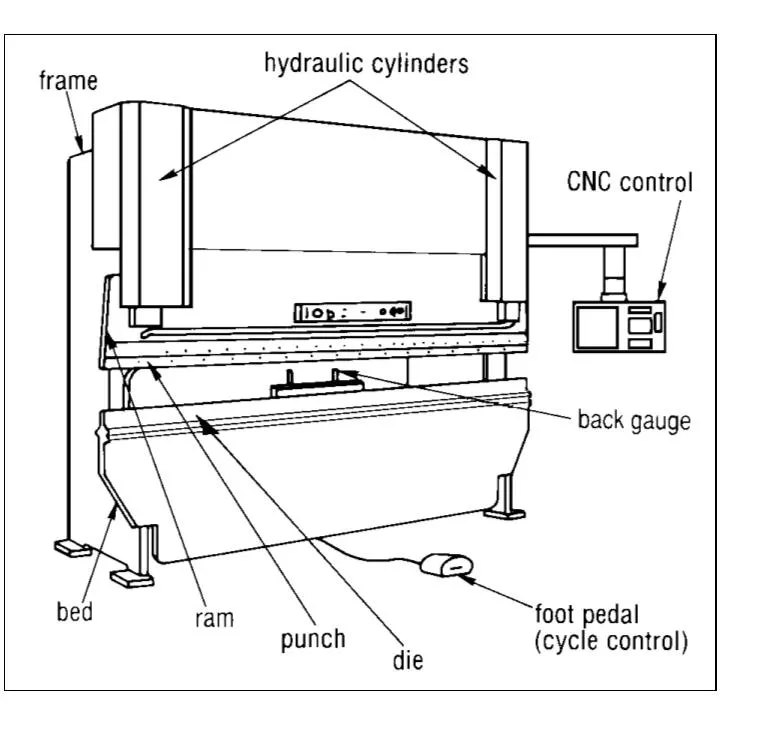

Le presse piegatrici per deformazione plastica hanno solitamente una capacità compresa tra 20 e 200 tonnellate, con lunghezze del basamento che vanno da 1,2 m a 4,3 m. Possono essere azionate da sistemi meccanici, idraulici o meccano-idraulici. Possono essere "up-acting" o "down-acting", a seconda della direzione della corsa di lavoro del pistone. La Figura 1 mostra una pressa piegatrice down-acting. Pressa piegatrice idraulica CNC.

La pressa piegatrice può essere dotata di vari tipi di calibri posteriori, tra cui calibri posizionati e regolati manualmente, perni che si innestano nei fori del pezzo e unità programmabili a controllo numerico computerizzato che regolano le impostazioni dopo ogni corsa.

Operazione

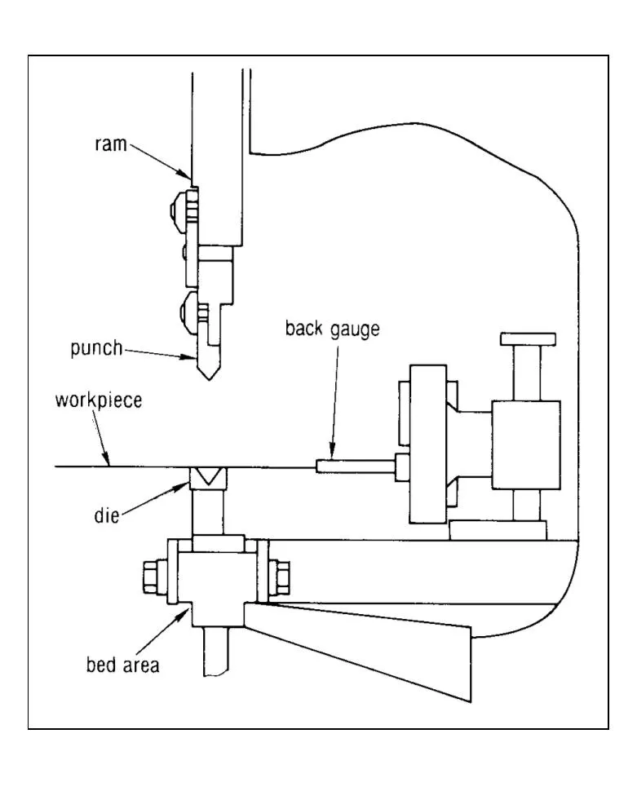

La maggior parte delle presse piegatrici è alimentata manualmente. L'operatore tiene il pezzo tra il punzone e la matrice contro l'apposito registro posteriore, fornendo la dimensione preimpostata per la piega (Figura 2).

Sezione di configurazione della pressa piegatrice

Bottoming o coniatura

Una volta posizionato correttamente il pezzo grezzo, la macchina si attiva, facendo muovere la slitta verso il banco e formando il pezzo tra matrice e punzone. Quindi la slitta ritorna indietro, consentendo la rimozione del pezzo.

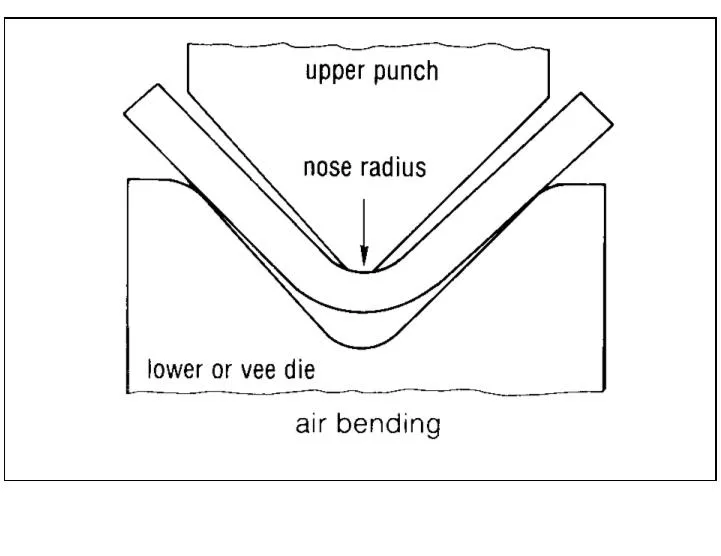

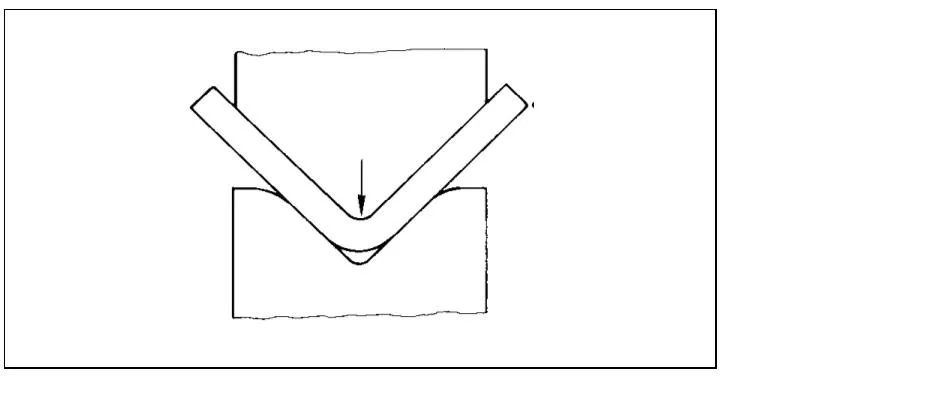

Un tipo di operazione di piegatura con pressa piegatrice è la piegatura in aria della lamiera in un angolo rettilineo. Come mostrato in Figura 3, il punzone spinge il pezzo nella cavità della matrice. Durante l'intera operazione, il pezzo tocca solo la punta del punzone e i due bordi della matrice inferiore. Quando la forza della matrice superiore viene rilasciata, il pezzo "ritorna" per formare un angolo finale. L'entità del ritorno elastico è direttamente correlata al tipo di materiale, allo spessore, alla grana e alla tempra.

Per ridurre al minimo i tempi di preparazione, la maggior parte degli utensili per la piegatura in aria è realizzata con lo stesso angolo sia nel punzone che nella matrice. Comunemente si utilizza un angolo di 80° o 85° per la matrice, per consentire un ritorno elastico sufficiente a ottenere un angolo finale di 90°.

Linee guida sulla larghezza minima della flangia

In situazioni che richiedono precisione dimensionale e angolare, è necessario un altro processo di formatura (Figura 4). Questo processo è chiamato "coniatura" o "fondo". La coniatura richiede la produzione di un punzone e di una matrice con l'angolo di piega finale desiderato e la forzatura completa del pezzo nella matrice. La coniatura riduce il ritorno elastico, tuttavia questo processo è limitato dalla capacità di tonnellaggio della pressa piegatrice.

Vantaggi e limitazioni

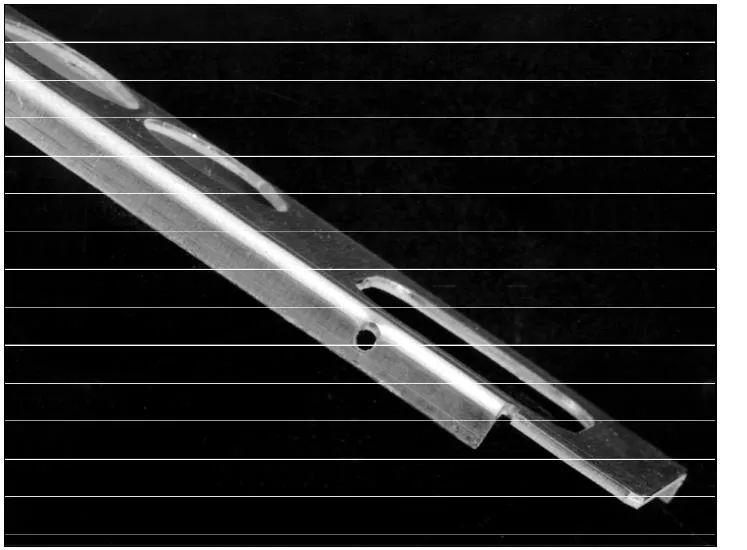

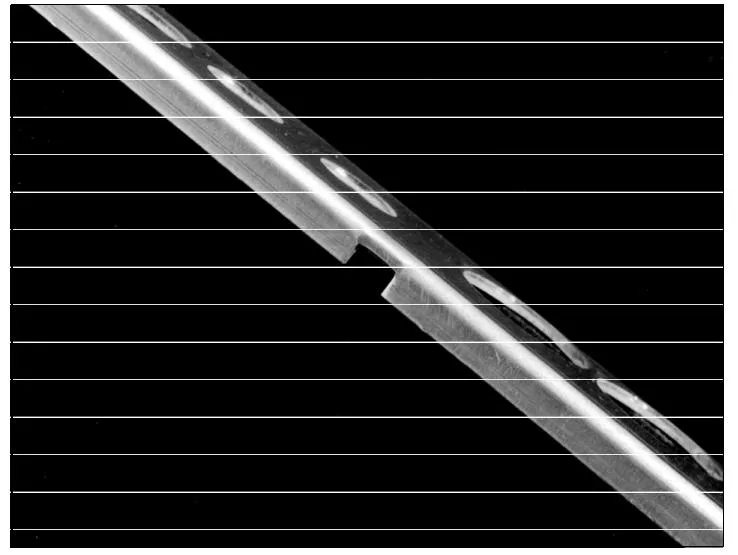

Il vantaggio fondamentale della pressa piegatrice come strumento di formatura risiede nella sua flessibilità. L'utilizzo di matrici a V standard consente tempi di attrezzaggio e produzione ridotti su piccoli lotti e prototipi. Quasi tutte le dimensioni e le forme dei pezzi stampati possono essere realizzate con gli utensili standard, eliminando i costi e i tempi di consegna associati agli utensili di formatura a pressa. La Figura 5 illustra la complessità dei pezzi che possono essere prodotti con una pressa piegatrice.

Le moderne presse piegatrici con registri posteriori programmabili che utilizzano più configurazioni di matrici hanno reso questo processo di formatura molto più competitivo per tirature più lunghe.

Nei casi in cui la progettazione dei prodotti richiede utensili dalla forma particolare, i costi e i tempi di consegna delle matrici per presse piegatrici sono relativamente modesti.

Un altro vantaggio significativo è l'enorme varietà di dimensioni dei pezzi che possono essere lavorati nella pressa piegatrice. Le dimensioni possono essere limitate dalla lunghezza della slitta e dalla possibilità di rimuovere il pezzo dalla macchina dopo la piegatura.

Poiché i cambi di stampo vengono eseguiti rapidamente, è possibile creare una varietà di forme standard a costi contenuti, offrendo una notevole flessibilità nella configurazione del prodotto finale. Poiché ogni piega viene calibrata separatamente, ogni piega o operazione introduce la possibilità di un'ulteriore variazione dimensionale.

Considerazioni di progettazione

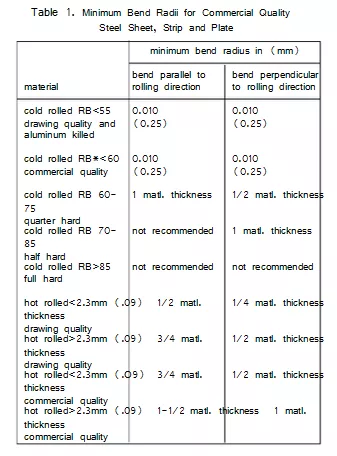

● All'interno della pressa piegatrice, è opportuno specificare, ove possibile, un raggio comune per tutte le pieghe di un pezzo, riducendo i costi e migliorando la qualità. I requisiti per i raggi interni, inferiori al minimo raccomandato indicato nella Tabella 1, possono creare problemi di flusso del materiale nei materiali morbidi e fratture nei materiali duri.

Per ulteriori informazioni sui raggi di curvatura, consultare il capitolo Selezione dei materiali.

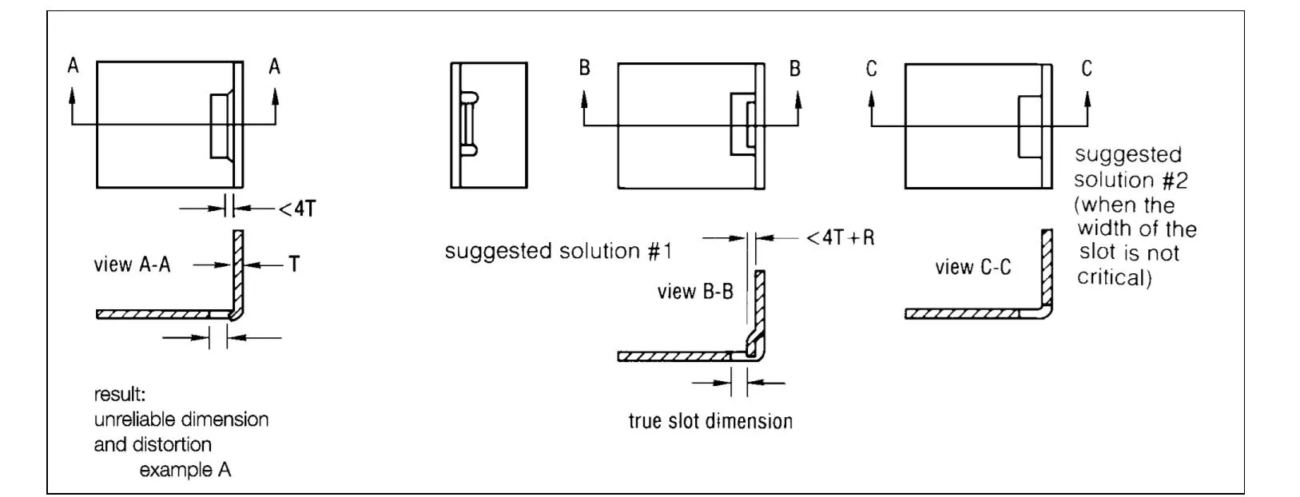

● Dimensioni della flangia. La larghezza minima della flangia deve essere almeno quattro volte lo spessore del pezzo più il raggio di curvatura (Figura 6). Richiedere una flangia troppo stretta può sovraccaricare l'attrezzatura, deformare il pezzo e danneggiare gli utensili.

● Spaziatura delle flange. È richiesta una distanza minima tra le piegatrici per consentire l'utilizzo degli utensili. La spaziatura tra le pieghe, come ad esempio nel caso di un contorno a "U", deve essere valutata con il fornitore prima del completamento del progetto, poiché la ripetibilità dimensionale può essere difficile da mantenere senza utensili dedicati.

● Flangia di "run-out". Non è realistico aggiungere quote intermedie per ottenere una quota complessiva. Invece, è pratico ed economicamente auspicabile consentire un accumulo di variazioni dimensionali nella caratteristica o piega meno critica su ciascun asse. (Questi accumuli sono spesso indicati come "stack-up" e la caratteristica che assorbe la variazione è comunemente definita flangia di "run-out") (Figura 7). Si noti l'uso di fori "oblunghi" per compensare l'accumulo di tolleranze.

● Elementi in corrispondenza o in prossimità delle curve. Elementi come fori, fessure e determinate tacche non devono essere posizionati a una distanza inferiore a 3 volte lo spessore del pezzo più il raggio di curvatura dalla curvatura. Il risultato causerà una serie di problemi, tra cui la distorsione dell'elemento e l'impossibilità di posizionare l'hardware di clinciatura (Figure 8, 9 e 10). Se un elemento deve essere più vicino alla curvatura di quanto raccomandato, valutare l'estensione dell'apertura oltre la linea di curvatura.

(Figure 11 e 12). Se la dimensione di una fessura è funzionalmente importante, utilizzare una caratteristica come quella mostrata nella Figura 11.

● Angolarità. Per garantire la ripetibilità in angoli di piegatura inferiori a 90° nelle operazioni di stampaggio a V a piega singola, è spesso necessario impiegare lavorazioni e utensili speciali, con costi aggiuntivi.

Ove possibile, è preferibile utilizzare curve standard a 90°. La costanza degli angoli è influenzata dalle variazioni del materiale e dalla ripetibilità della pressa.

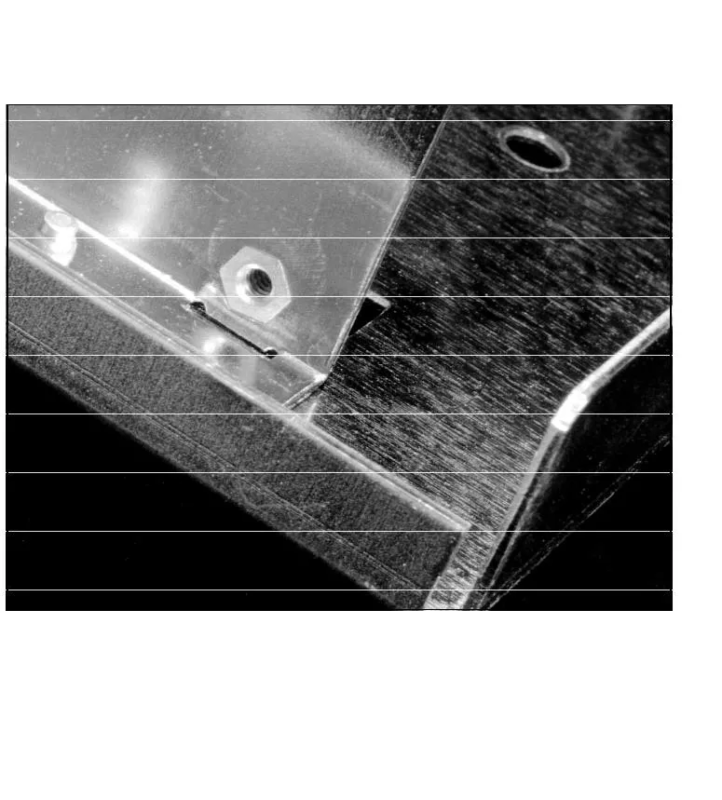

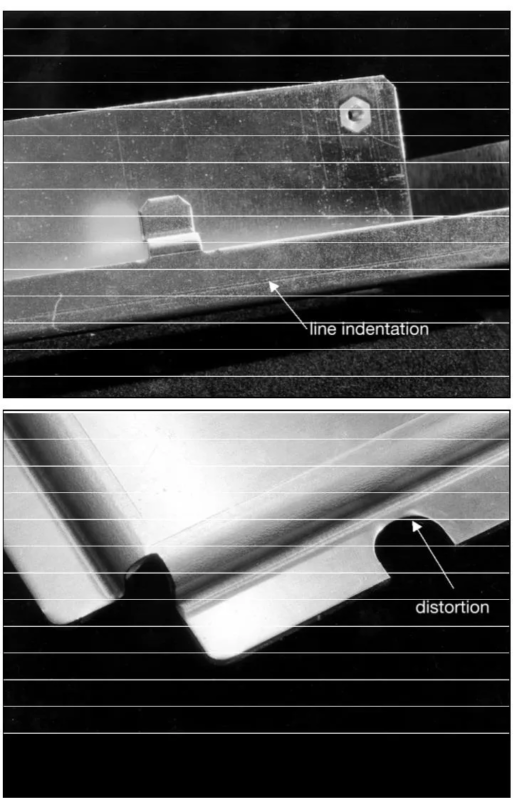

● Segni dello stampo. Lievi intaccature sul lato esterno (stampo) del pezzo (Figura 13) sono spesso il risultato del contatto con i bordi superiori dello stampo durante la formatura. Sono intrinseche alla formatura della pressa piegatrice.

Pratiche di dimensionamento

L'esperienza pratica ha dimostrato che le procedure di dimensionamento e misurazione devono essere comprese e concordate da tutte le parti interessate per ottenere parametri di ispezione praticabili. Per ottenere risultati coerenti nella misurazione di pezzi stampati, è necessario stabilire uno standard che stabilisca dove e come rilevare le quote.

● Le dimensioni della forma devono essere misurate immediatamente adiacenti al raggio di curvatura per non includere discrepanze angolari e di planarità. Vedere Figura 14.

● Le dimensioni da caratteristica a caratteristica su gambe formate di qualsiasi lunghezza su parti flessibili saranno considerate misurate in condizioni vincolate, mantenendo la parte fissata alle specifiche di angolarità delle stampe. Vedere Figura 15. Questo standard è appropriato per la maggior parte delle parti in lamiera sottile e si traduce in un prodotto funzionale.

● I metodi di vincolo variano da pezzo a pezzo, a seconda della forma e delle condizioni del materiale. Per grandi quantità, un dispositivo di misura è la soluzione più pratica per garantire velocità e ripetibilità. Il costo relativamente elevato è giustificato dall'aumento della velocità di produzione e dall'affidabilità acquisita.

Il dispositivo di vincolo più semplice è il peso morto. Ove applicabile, è necessario specificare il peso da utilizzare durante il processo di misurazione, nonché la forma fisica. Il peso viene spesso utilizzato per eliminare una condizione di non planarità del materiale, talvolta in combinazione con una misurazione angolare.

.

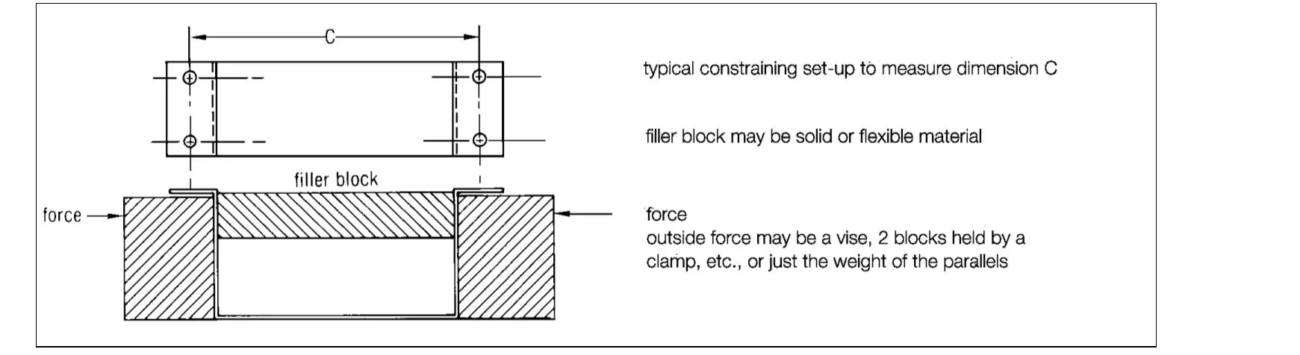

Come mostrato in Figura 15, i blocchi paralleli, da soli o con dispositivi di serraggio, sono probabilmente i vincoli più utilizzati e pratici per l'uso occasionale, quando le gambe devono essere mantenute a 90° e parallele. Nei rari casi in cui la misurazione vincolata non sia appropriata, il disegno dovrebbe riflettere questo requisito.

In questi casi si rendono solitamente necessarie fasi di produzione particolari, che possono comportare costi considerevoli.

Oltre a queste considerazioni, l'utilizzo delle seguenti linee guida aumenterà la producibilità dei progetti per la formatura tramite pressa piegatrice.

Selezionare un singolo dato vicino a un'estremità della parte e mantenere lo stesso dato in tutti i relativi

disegni (Figura 16). Questo riferimento dovrebbe essere una caratteristica forata nella superficie piana principale del pezzo, selezionata in base alla sequenza di piegature. Una discussione preliminare con il fornitore può essere utile per selezionare i riferimenti e dimensionare in modo efficace.

Per una produzione più economica, ove possibile, dimensionare il pezzo in un'unica direzione.

Data la natura sequenziale del processo di formatura e il fatto che a ogni piegatura si introduce una variazione dimensionale, il dimensionamento in un'unica direzione è parallelo al processo e aiuta a controllare l'accumulo di tolleranze.

In genere si consiglia di effettuare il dimensionamento partendo da una caratteristica e arrivando fino a un bordo.

Si dovrebbero evitare quote tra due elementi su due piani. Le quote tra elementi e piega potrebbero richiedere attrezzature o calibri speciali.

Le tolleranze nel cartiglio di un disegno possono essere inutilmente restrittive per determinate dimensioni e angoli, mentre sono molto appropriate per altri.

È possibile raggiungere qualsiasi grado di precisione senza dover badare a spese. Per una produzione economica, è necessario adottare pratiche di dimensionamento che tengano conto delle caratteristiche e dei limiti del processo e mettano in evidenza le relazioni dimensionali realmente critiche.

America-Miami-Customer-Feeback-1.jpg)

Uzbekistan-Customer-Feedback1.png)

Kosovo-Customer-Feedback11.png)

Russia-Customer-Feedback.jpg)

Russia-Customer-Feedback-3.jpg)